Der geschlossene Güterwagen M-D 114 war der letzte einer Serie von 5 Güterwagen die zwischen 1910 und 1913 von der Waggonfabrik Görlitz an die Herrn Vering und Waechter geliefert wurden, die die Wagen für eine Jahresmiete von jeweils 40 RM an die Jagsttalbahn verliehen. Die Wagen wurden mit den Nummern 60-64 geführt. Der M-D 114 war zusammen mit M-D 113 der letzte Wagen dieser Reihe und wurde am 29. August 1913 geliefert.

Die Wagen M-D 111 bis 114 waren 2250mm breit. Alle Wagen verfügten über eine überdachte Bremserbühne, die ersten drei Wagen eine Gewichtsbremse System Görlitz, die beiden zuletzt gelieferten Wagen M-D 113 und M-D 114 eine Spindelhandbremse. Mit 15to Ladekapazität erreichten sie die Kapazität der seinerzeit üblichen, 2achsigen regelspurigen Güterwagens.

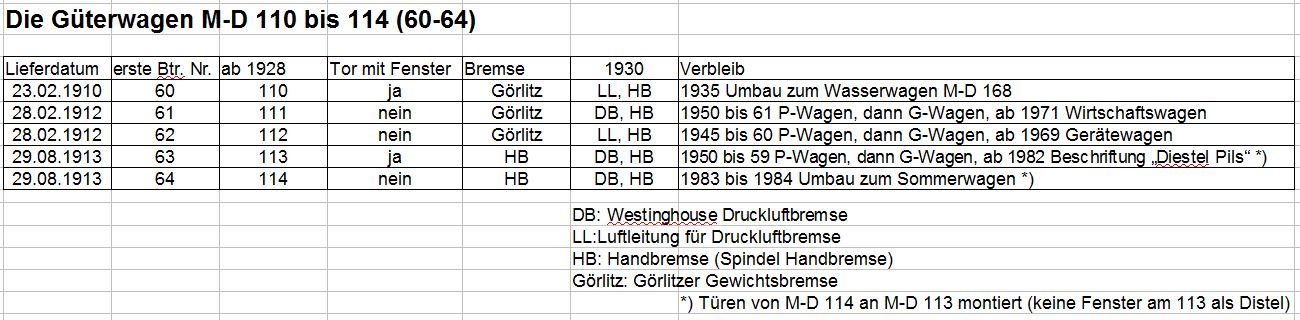

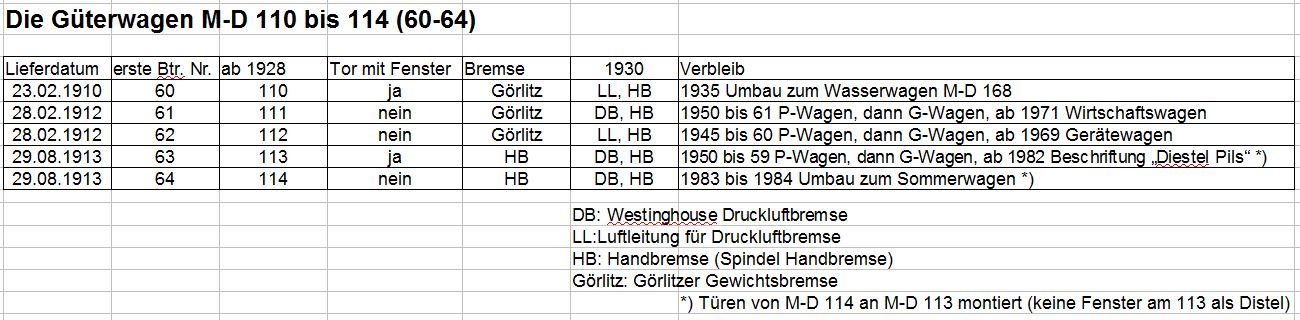

1928 wurden in den Wagen 60 bis 64 in 110 bis 114 umgezeichnet. Hierbei wurde aus der Nummer 64 der M-D 114.

1930 wurde die Görlitzer Gewichtsbremse durch eine Westinghouse Druckluftbremse ausgetauscht.

Im Jahre 1935 übernahm die Deutsche Eisenbahn-Betriebs-Gesellschaft (Berlin) die Wagen. Die Wagen wurden wegen ihrer guten Zugänglichkeit durch die 4 Türen im Stückgut- und Viehtransport eingesetzt. Im Gegensatz zu den anderen Wagen wurde der 114 nie umgebaut und war auch nie als Behelfspersonenwagen im Einsatz bis er 1981 abgestellt wurde.

Vom August 1983 bis April 1984 wurde der M-D 114 zum Sommerwagen umgebaut und ist in dieser Form bis heute bei der Bahn erhalten.

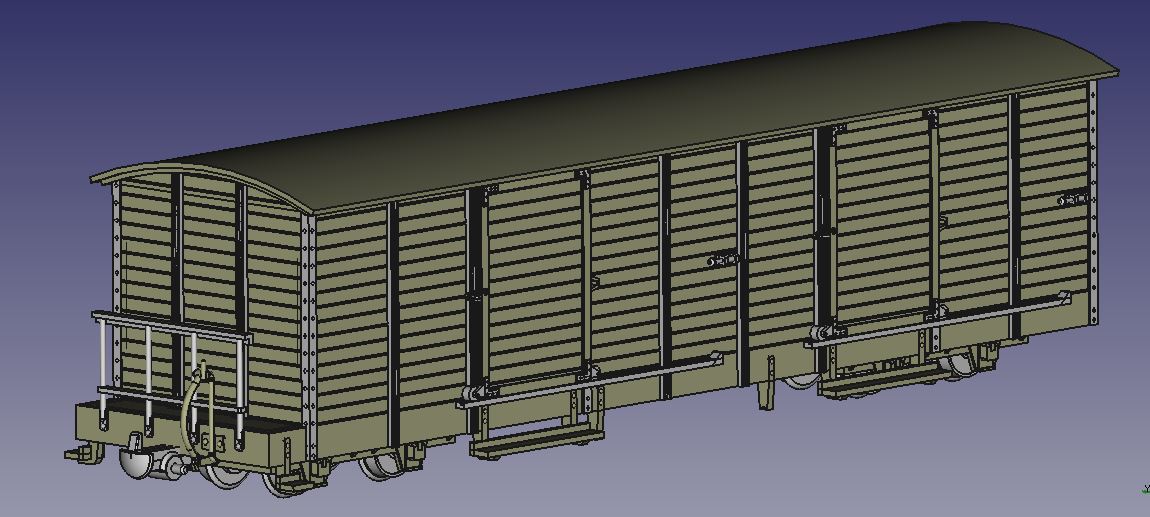

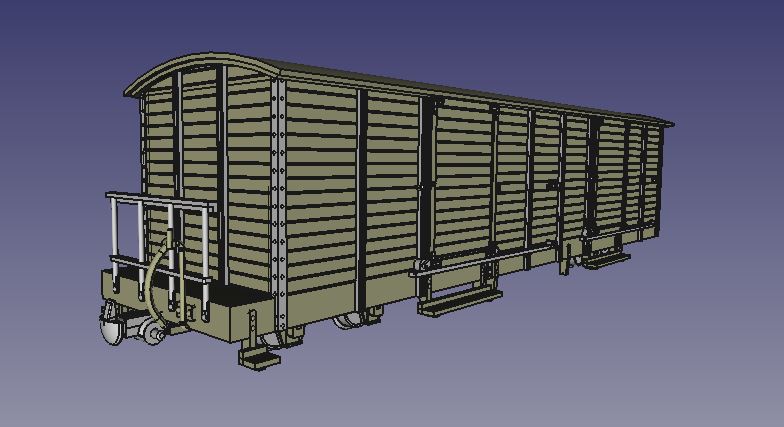

Das Modell von Uwe Stehr zeigt den M-D 114 im Zustand von 1969, also mit Westinghouse Druckluftbremse.

Die Übersicht zeigt die fünf Wagen, ihre Ursprungsnummer und die neue Betriebsnummer, sowie deren Verbleib.

Die Umsetzung ins Modell erfolgt im DLP 3D Druckverfahren. Ein von GI hergestellter Bausatz stellt zwar den breiteren MD-112 dar, allerdings mit Fenstern in den Türen, und läßt sich daher nur mit großem Aufwand in den M-D 114 umbauen.

Da der M-D 114 bis 1983 unverändert im Einsatz war habe ich ihn als ersten Wagen dieser Baureihe konstruiert und werde ihn später als Basis für die Wagen 111, 112 und 113 verwenden. Der M-D 114 wird also komplett in freeCAD neu konstruiert. Die Seitenwände und Drehgestelle lassen sich auch für die schmaleren Wagen M-D 110 verwenden. Die Drehgestelle auch für die offenen Wagen M-D 166, M-D 167 und M-D 168.

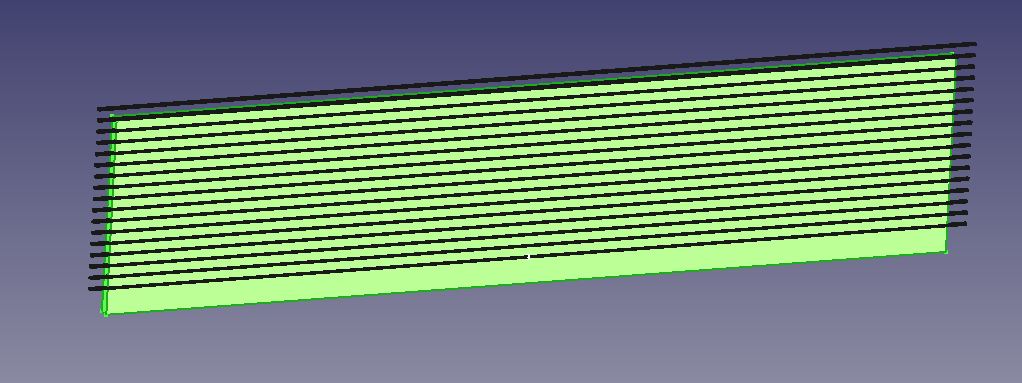

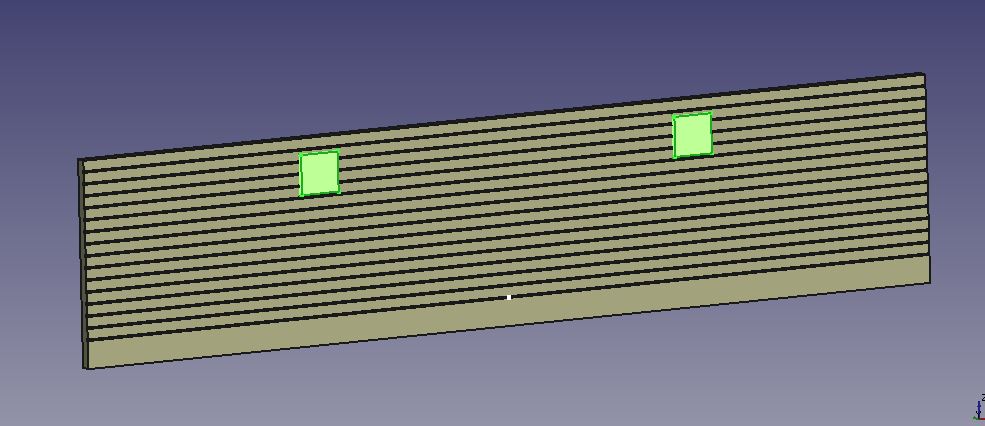

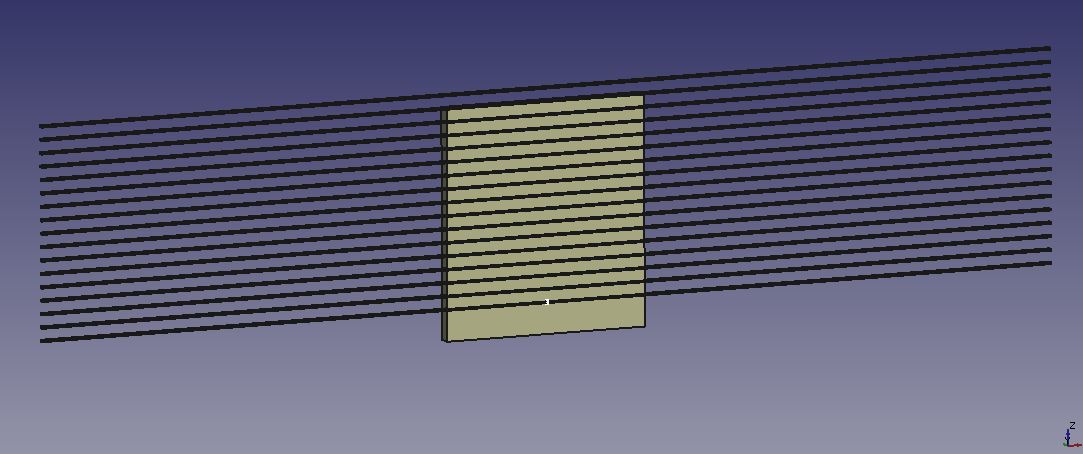

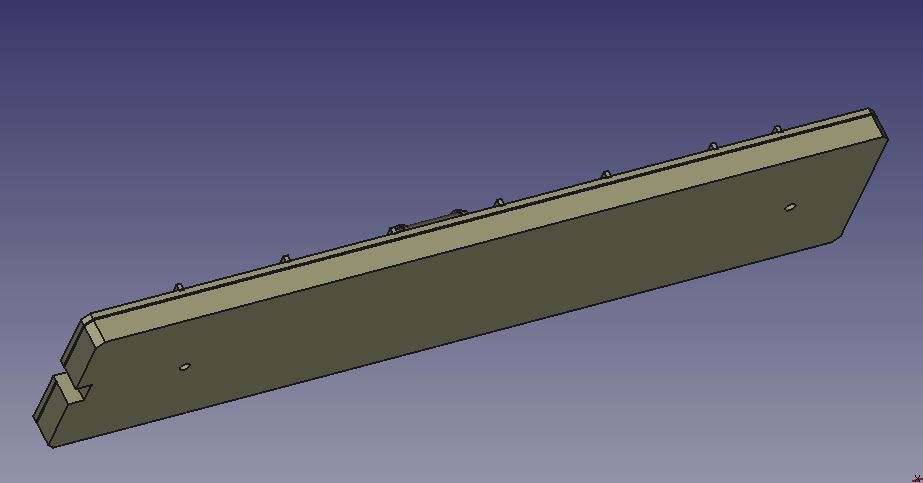

Begonnen wird mit der Konstruktion der Seitenwand.

Die Basisplatte (grün) misst 115mm Länge, 26mm Höhe mit einer Dicke von 1,5mm. Die Fugen (grau) werden einmal als Quader mit einem Profil von 0,4x0,2mm und einer Länge von 120mm erstellt. Eine gezeichnet, der Rest kopiert, so lassen sich später die Fugenabstände für weitere Fahrzeuge leicht ändern. Diese Zeichnung wird so separat gespeichert.

Mittels boolescher Operation werden nun die Fugen von der Seitenwand abgezogen.

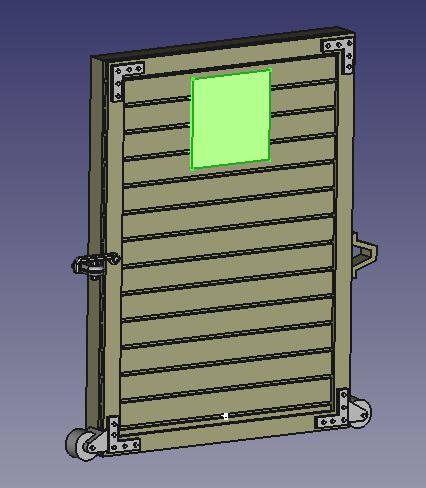

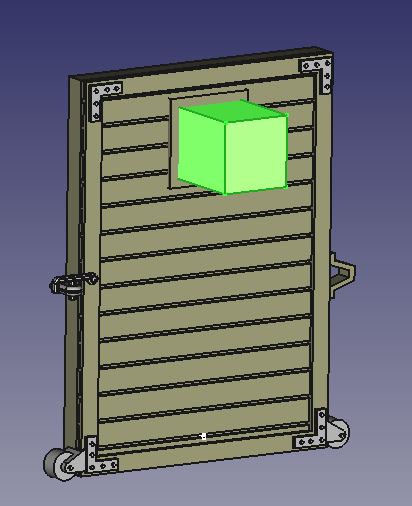

Für die Durchbrüche der Fenster wird zwei Klötze (grün) benötigt, diese entstehen als "Loft". Diese sind für den M-D 114 im Grunde nicht nötig, aber später für die Varianten mit Fenstern in den Türen.

Das "Loft" besteht aus zwei Quadraten von 5mm und 8mm Kantenlänge im Anstand von 3mm, so entsteht ein Pyramidenstumpf, der später die große Materialstärke der Wände optisch verdeckt.

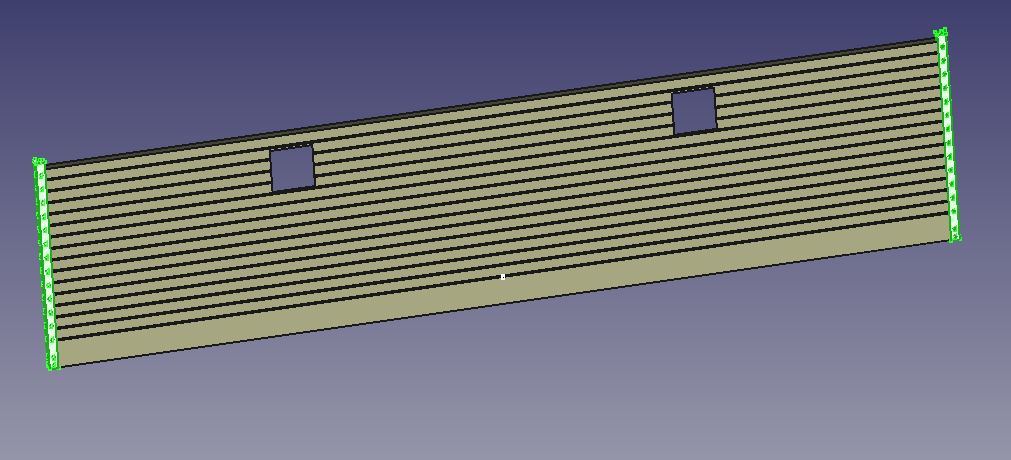

Ist das "Loft" von der Seitenwand abgezogen werden als Nächstes Kopien der Eck-Profile positioniert. Diese Profile habe ich für die zuvor konstruierten M-D 102ff gezeichnet, so konnte ich sie einfach wiederverwenden.

Die nächsten Profile (grün) sind U- und Flachprofile, auch sie wurden vom zuvor konstruierten M-D 102ff übernommen.

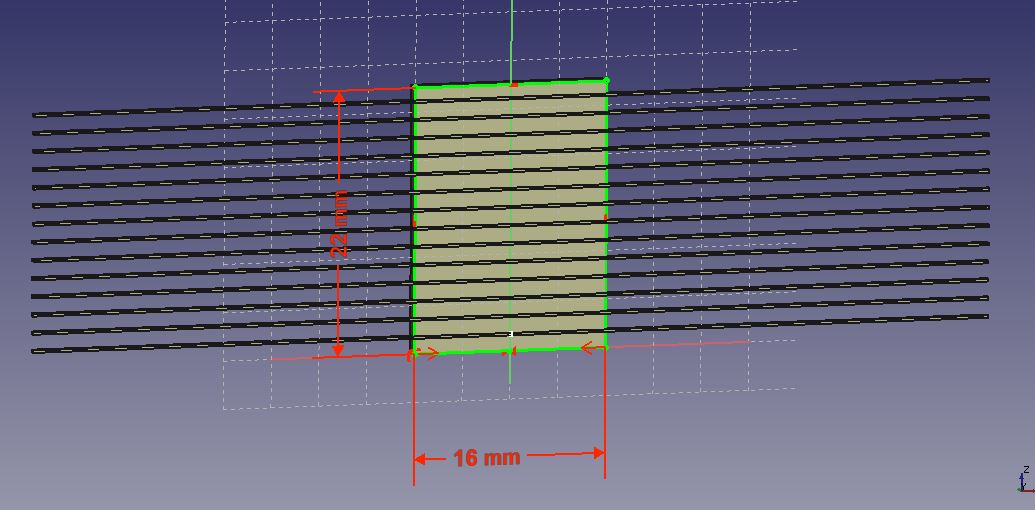

Eine Wagentür muß ich konstruieren, die anderen werden kopiert. Aber auch hier greife ich auf einen "alte" Zeichnung zurück: Der ganz am Anfang erstellten Seitenwand! Die Fugen passen ja schon, die Höhe wird auf 22mm und die Länge von 115mm auf 16mm geändert. So ist die Basis der Tür bereits fertig.

Für den Rahmen des Tores wird die geänderte Seitenwand kopiert, auf 0,5mm Dicke geändert und vor die Fugen verschoben.

Um den Innenteil des Rahmens abziehen zu können wird eine weitere Kopie (grün) benötigt. Diese wird umlaufend einen Millimeter kleiner gemacht und auf eine Dicke von 10mm gebracht.

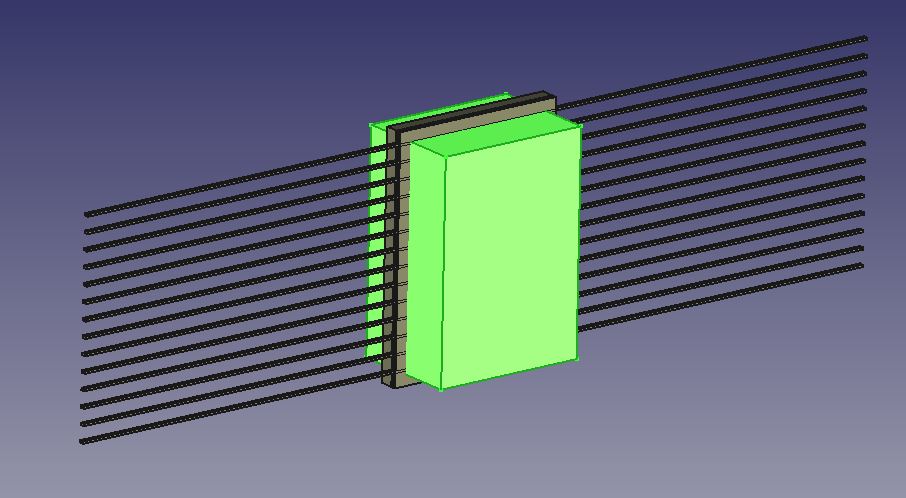

Nun wird der Klotz von der Rahmenplatte per boolescher Operation abgezogen, die Fugen von der Torplatte und Torplatte mit dem Rahmen verbunden. So ist das Tor schon zu erkennen.

Die Details der Tür stammen wieder von älteren Konstruktionen. Vom M-D 102ff der Riegel und die Eckwinkel und vom M-D 88 PwPost die Rollen.

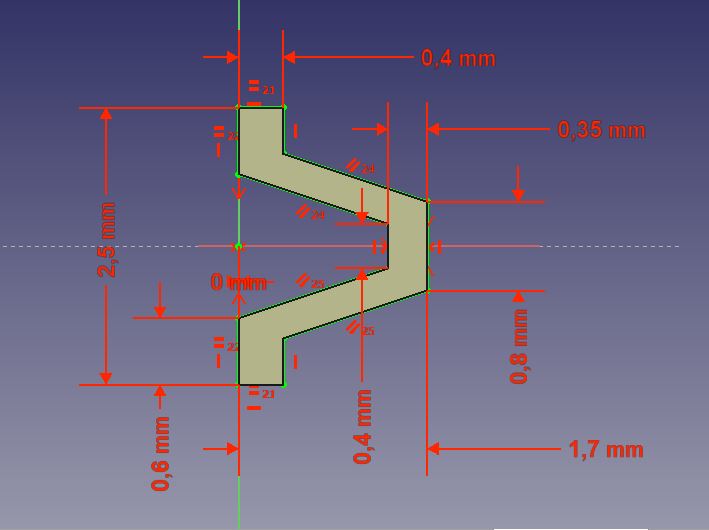

Der Toranschlag hingegen musste erst konstruiert werden. Eine einfache Zeichnung wurde hierfür auf eine Länge von 1mm extrudiert.

Mit dem Toranschlag ist da Tor bereits komplett, zumindest für die Varianten ohne Fenster. Dieses Tor wird separat gespeichert, denn es wird für den M-D 114 und M-D 112 benötigt.

Für die Varianten mit Fenster, M-D 110, 111und 113, wird zuerst eine Platte (grün) für den Rahmen benötigt.

Für den Durchbruch des Fensters wird ein weiterer Kotz (grün) benötigt.

Nun wird die Fensterrahmenplatte mit dem Tor verbunden und anschließend der Innenteil abgezogen. Das Fenster ist fertig.

Das Fenstergitter ist hingegen ein leicht modifiziertes Gitter vom M-D 102. Die drei waagerechten Streben sind 0,4mm im Durchmesser, die 4 senkrechten 0,34mm.

Das Fenstergitter (grün) ist hier schon im Fenster der Tür platziert. Somit ist auch das Tor mit Fenster fertig und wird separat gespeichert.

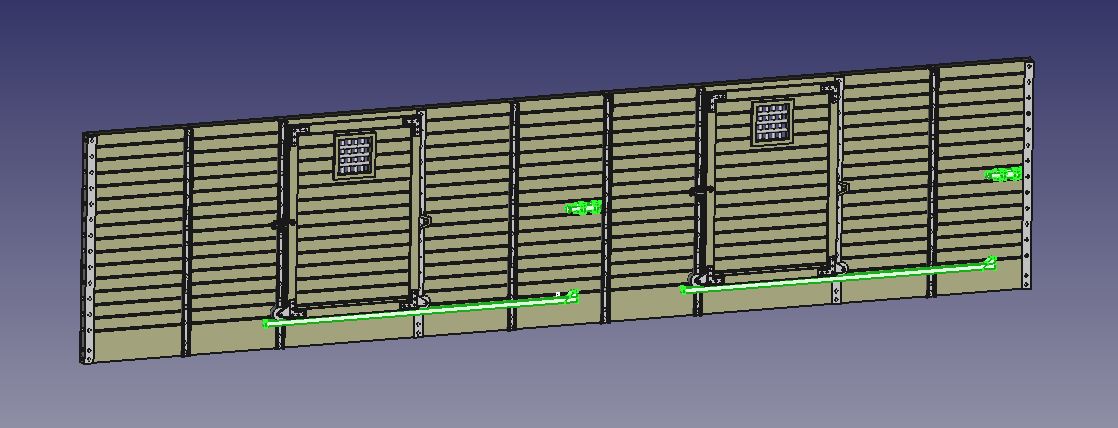

Das Tor wird nun zweimal kopiert und auf der Seitenwand platziert, hier ohne Fenster.....

.... hier mit Fenstern in den Toren.

Die restlichen Details, Türpuffer....

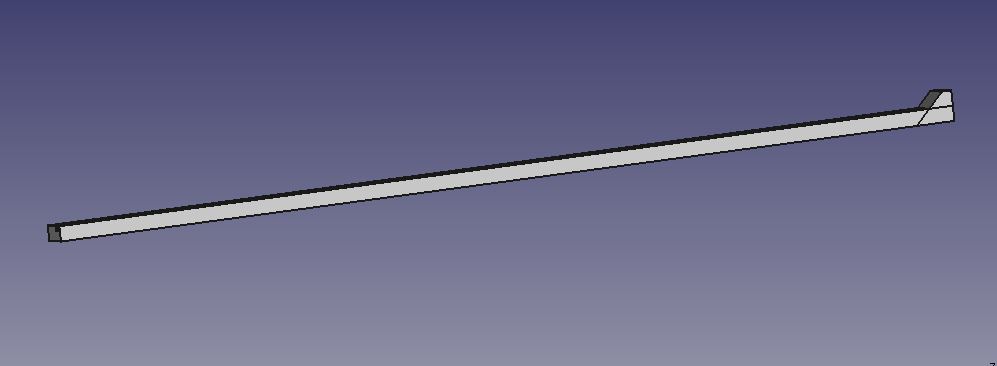

...und Laufschienen.....

....stammen vom M-D 102 und M-D 88 und müssen nur leicht abgeändert werden.

Um die Überstände der Profile abzuschneiden konstruiere ich einen passenden "Abziehklotz", der für jedes Profil einmal kopiert wird (...hätte man ganz schlau auch vorher machen können...).

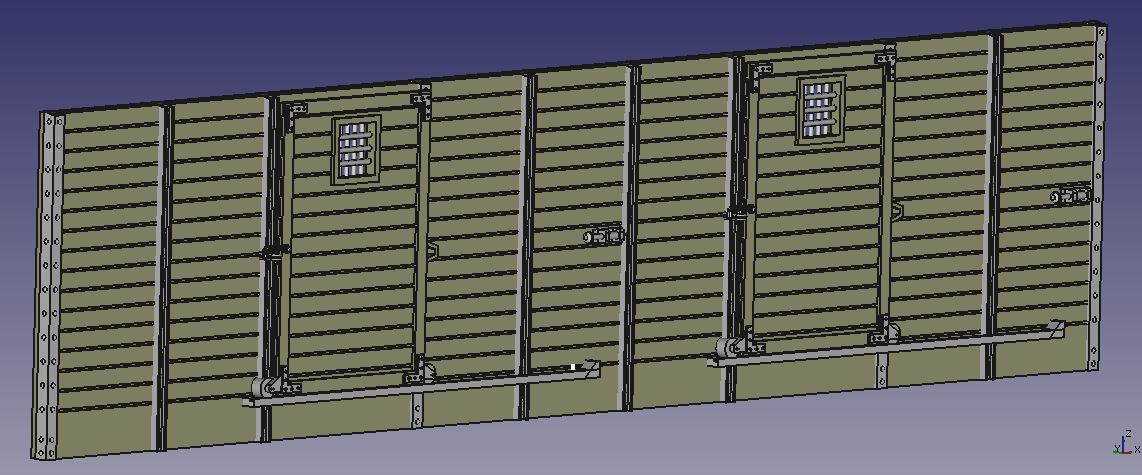

Sind die Profile gekürzt werden sie per boolescher Operation miteinander verbunden. Die Seitenwand ist somit für beide Varianten fertig. Je nach Auswahl der Fenster können nun alle Varianten einfach erzeugt werden.

Auch für die Stirnwand greife ich auf einen "alte" Zeichnung der am Anfang erstellten Seitenwand zurück. Auch hier passen die Fugen schon, die Höhe bleibt mit 26mm gleich, nur die Länge wird von 115mm auf 26,5mm geändert.

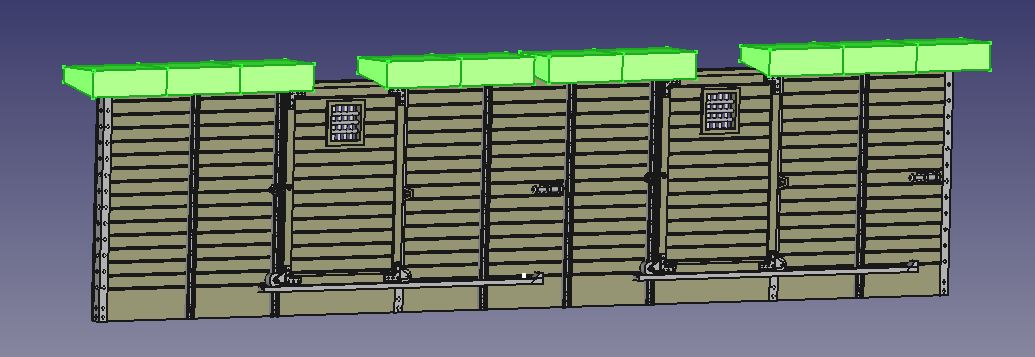

Auf die Stirnwand wird nun noch die exakte Dachrundung (grün) platziert. Hierfür wird eine Skizze erstellt und auf 1,5mm Dicke extrudiert.

Ist der Aufsatz mit der Stirnwand verbunden, werden die Fugen abgezogen.

Die Profile werden, wie bei der Seitenwand, wiederum vom M-D 102 kopiert.

Auch hier werden die Profile mit Abziehklötzen passgenau beschnitten.

Als letztes werden die beschnittenen Profile mit der Stirnwand per boolescher Operation verbunden. Die Seitenwand ist für's erste fertig.

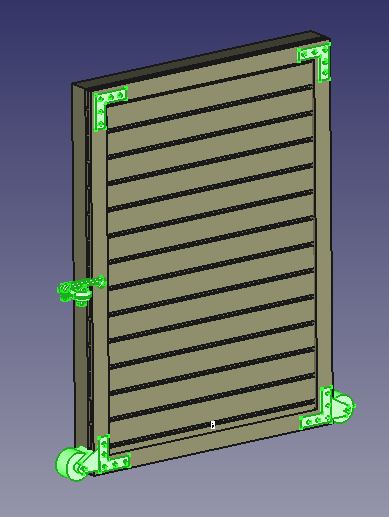

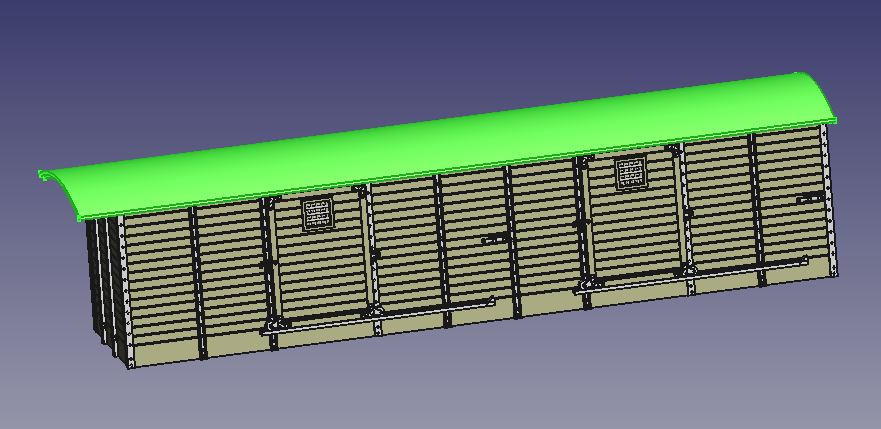

Nun werden das Seitenteil und die Stirnwand je zweimal in eine neue Zeichnung kopiert. Die einzelnen Wände werden durch Drehen und Verschieben zueinander positioniert, so daß sich schon der spätere Wagen abzeichnet.

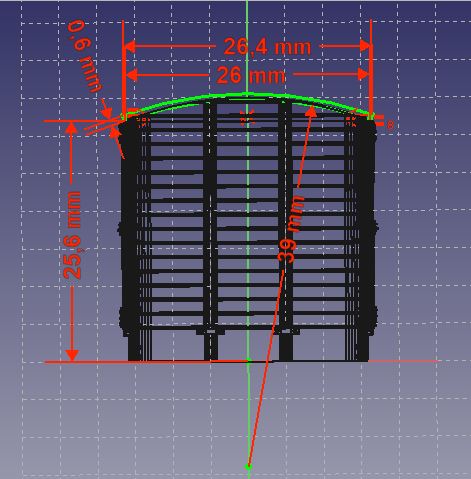

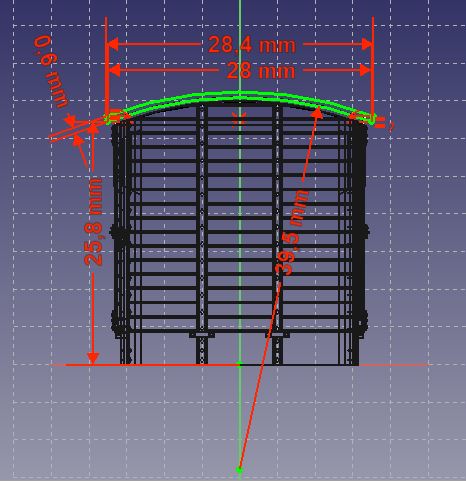

Für das Dach werden zwei Zeichnungen benötigt, eine für die untere und eine für die obere Schale.

Diese Zeichnungen werden in Richtung der Bremsbühne um die Hälfte der Länge der Bremsbühne, hier 5mm, verschoben.

Durch das extrudieren dieser Zeichnungen auf 126mm bei der Unterschale, und 128mm bei der Oberschale, entsteht das Dach.

Nun wird die Unterschale mit der Oberschale verbunden, das Dach ist fertig.

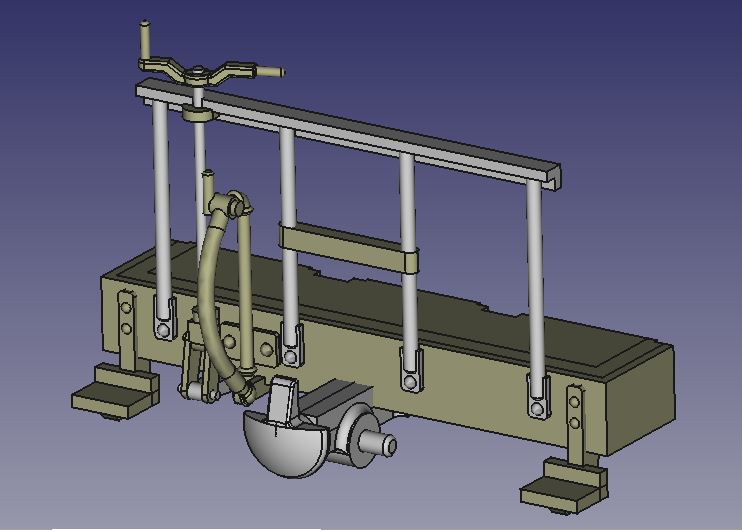

Zunächst muß nun der Rahmen im Bereich der Bremserbühne verlängert werden. Hierzu wird wieder eine einfache Skizze erstellt.

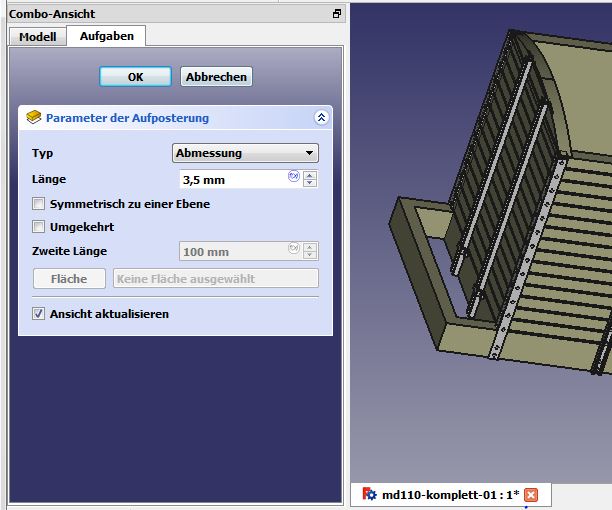

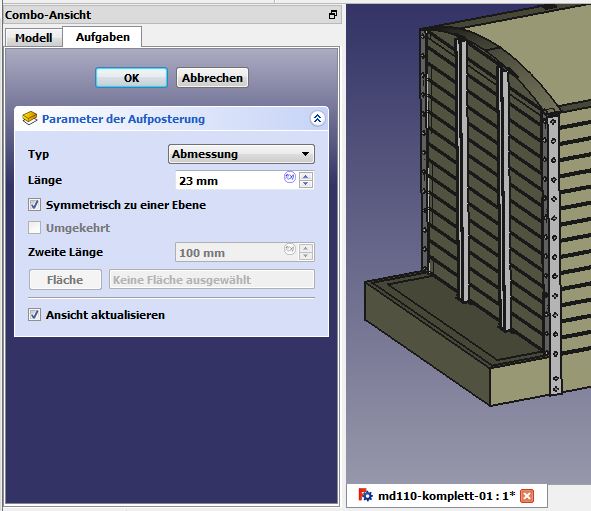

Diese Skizze wird nun auf eine Länge von 3,5mm extrudiert.

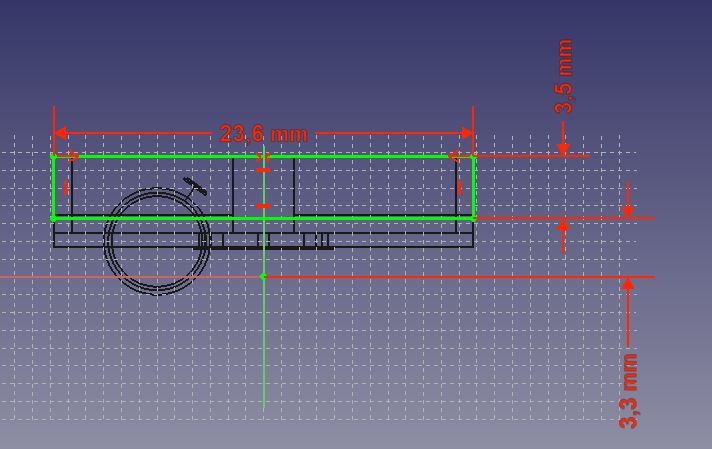

Auch für die eigentliche Bühne wird eine einfache Skizze benötigt, ein einfaches Rechteck.

Dieses Rechteck wird auf 23mm extrudiert.

Das Geländer mit der Gewichtsbremse (grün) stammt wieder aus der Bauteile Sammlung, hier vom M-D 88 PwPost. Es wird um ein paar senkrechte Streben erleichtert und der Bremshebel gespiegelt. Der M-D 114 hat, wie auch der M-D 113 eine Spindelbremse. Dieses Bremsgeländer stammt vom M-D 88 mit Gewichtsbremse. Nicht so schlimm, die Bühne wird später am M-D 110, 111 und 112 verwendet.

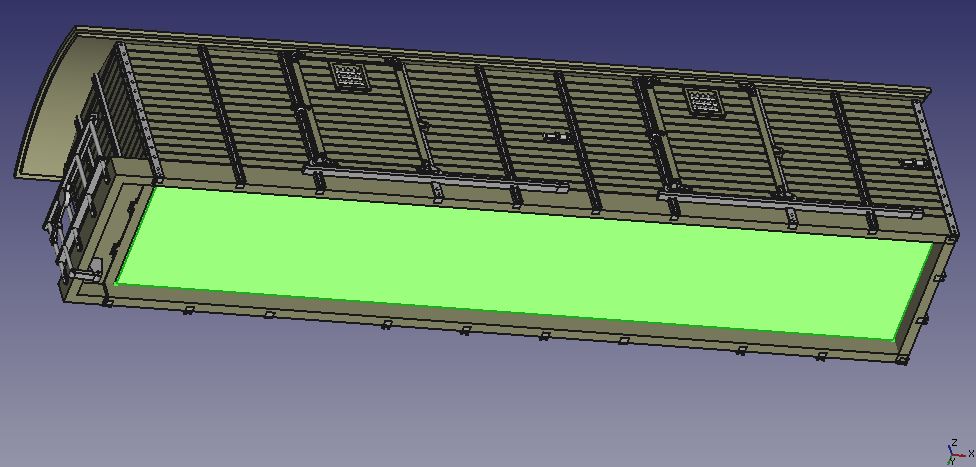

Die Unterseite zeigt noch zwei "Baustellen". Zum einen ragt Die Stirnwand bis zum unteren Ende des Wagenkastens, zum anderen ragt der Bremsbühnenboden in die Stirnwand. Wäre soweit kein Problem, kann man miteinander verbinden. Aber ich möchte die Bremsbühne an das Fahrwerk montieren, nicht an den Wagenkasten, also müssen beide Bauteile angepasst werden.

Zum Kürzen der Stirnwand reicht ein einfaches Quadrat als Skizze.

Extrudiert wird das Quadrat auf 30mm (grün), es muss nur länger sein als die Stirnwand breit ist.

Von der Stirnwand (grün) abgezogen ist nun ausreichend Platz für das Fahrwerk.

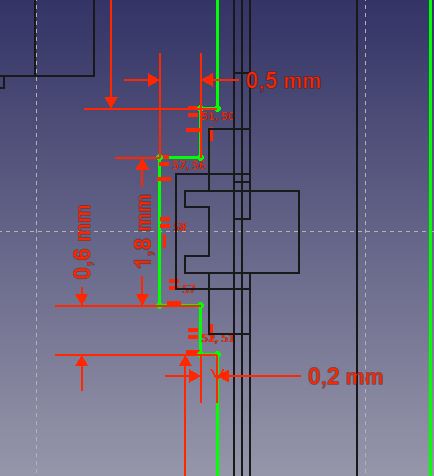

Die Skizze für die Anpassung des Bremsbühnenbodens ist schon ein wenig aufwändiger. Sie muss der Kontur der Stirnwand folgen und zu dieser einen Abstand von 0,2mm sicherstellen.

Speziell um die U-Profile der Stirnwand herum ist die Skizze etwas fummelig.

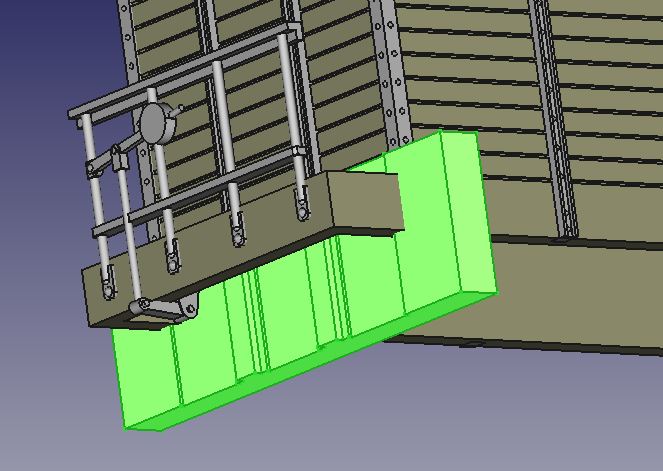

Extrudiert sieht der Abzugsblock (grün) für den Bremsbühnenboden recht komplex aus.

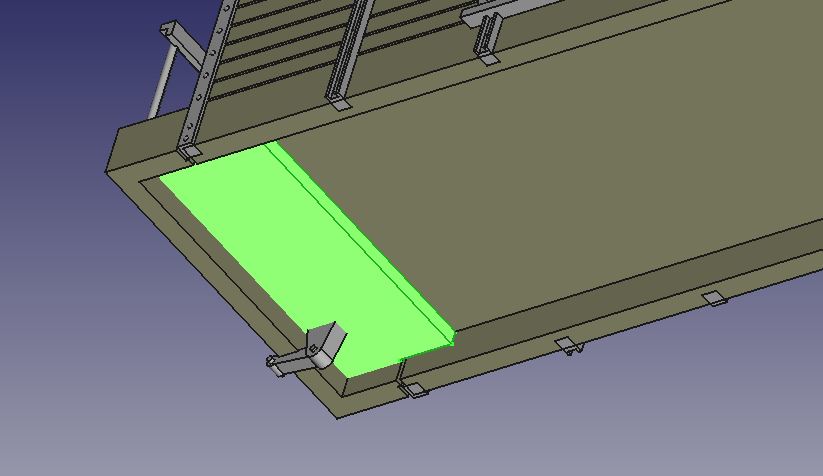

Abgezogen passt die Bremserbühne (grün) exakt an die Stirnwand. Sie wäre dann soweit fertig.

Zumindest für die M-D 110, 111 und 112 mit Gewichtsbremse.

Für den M-D 113 und 114 wird die Gewichtsbremse entfernt.....

...die Bremskurbel aus dem Bauteilesortiment kopiert.....

....und für den M-D 113 und 114 montiert.

So entstehen die Geländer mit Spindelbremse für den M-D 113 und 114.....

.....und mit Gewichtsbremse für den M-D 110, 111 und 112.

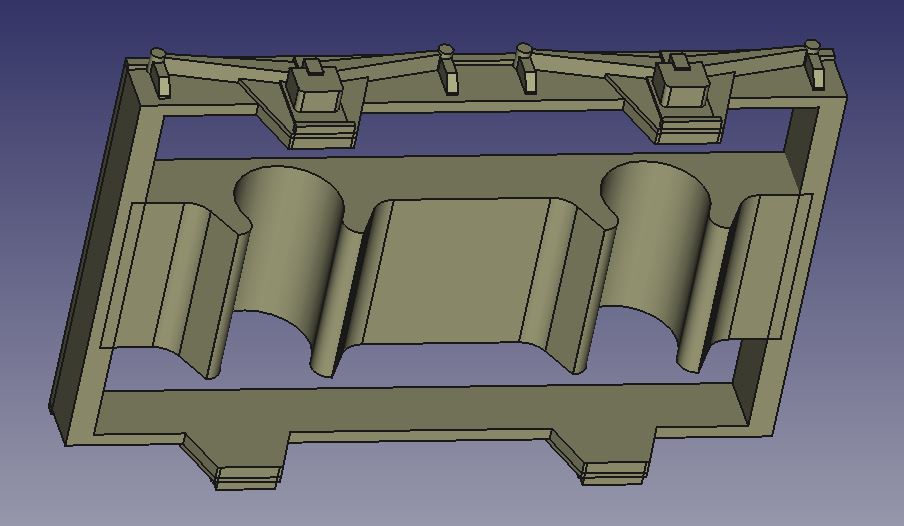

Das Fahrwerk wurde zu Beginn auch als DLP Druck in einem Stück geplant, dies ist auch machbar, erwies sich aber später als ungünstig, aber der Reihe nach.....

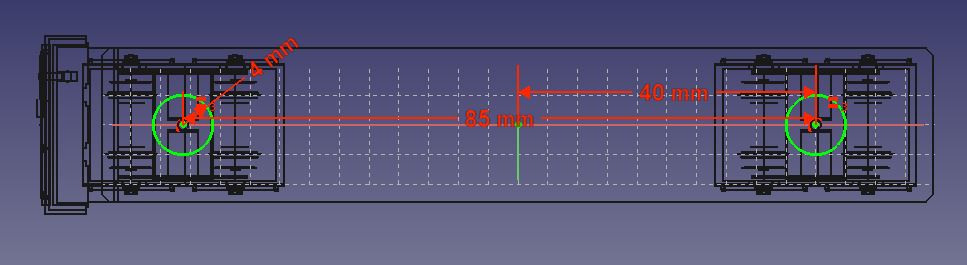

Die Konstruktion für das Fahrwerk beginnt mit einer Skizze für den Boden des Güterwagens, ein Rechteck 117,8mm lang und 22,6mm breit.

Dieses Rechteck wird zum Fahrzeugboden (grün) auf 1mm Dicke extrudiert.

Um nun den Fahrzeugboden mit der Bremserbühne zu verbinden wird eine weitere Platte benötigt. Auch hier wird zuerst eine Skizze erstellt.....

....die im Anschluss auf 1mm Dicke extrudiert wird (grün).

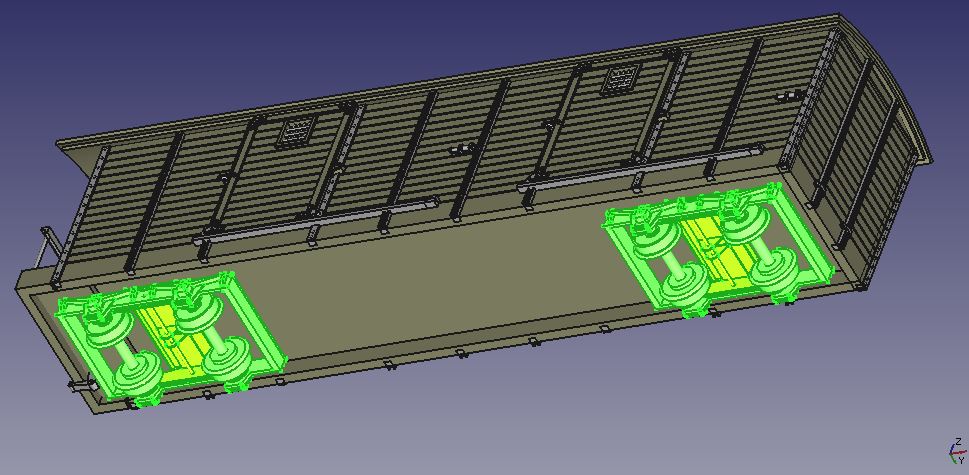

Für das Fahrwerk will ich ein Ätzteil mit Blende für das Drehgestell verwenden (grün & gelb). Das Ätzteil ist bereits vom M-D 167 vorhanden, die Drehgestell Blende auch. Beides ist al fertige Baugruppe vorhanden und wird in die Konstruktion kopiert.

Um das Fahrwerk zugänglicher gestalten zu können habe ich bis auf die Blenden und die Drehgestelle den Rest des Wagens ausgeblendet.

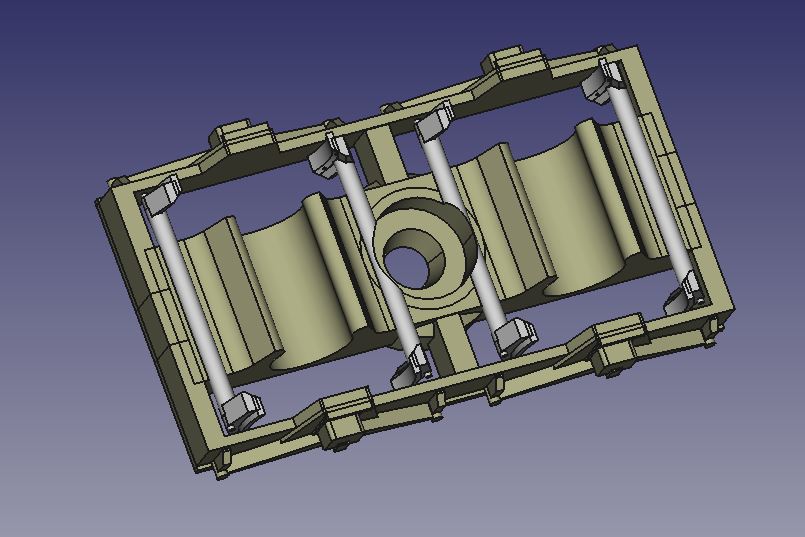

Die Drehgestell Aufnahmen, im Bild grün, werden nun im Zentrum der Drehgestelle platziert. Sie gewährleisten eine breite Auflage des Drehgestells am Wagenboden.

Das Drehgestell ausgeblendet kann man die Drehgestellaufnahme, im Bild grün, erkennen. Sie ragt aus dem Wagenboden heraus um den Spurkränzen genug Luft zu lassen.

Für die Montage der Drehgestelle sollen normale M2 Schrauben verwendet werden. Hierfür werden zentrisch die Kernlöcher ausgespart. Dafür werden diese Abzüge erstellt.

Hier sieht man die Abzüge (grün) für die M2 Kernlöcher deutlicher.

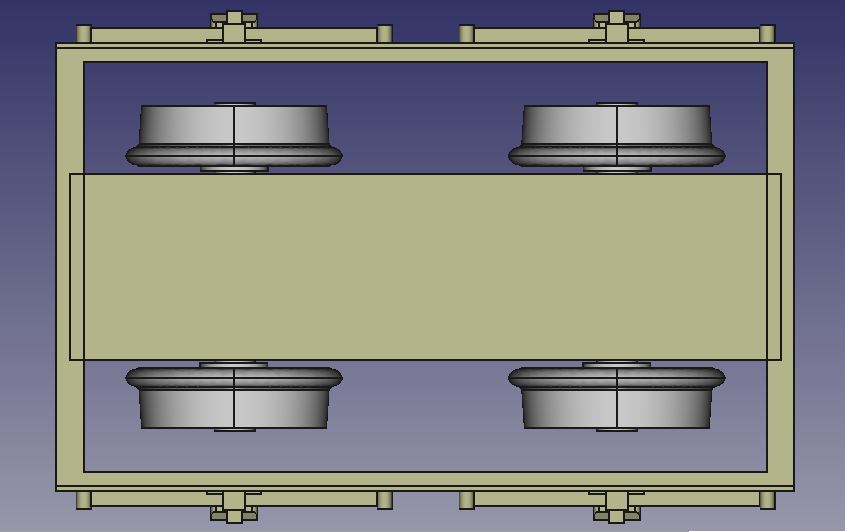

Das fertige Fahrwerk von der Seite.

Soweit, so gut. Nun ist das Fahrwerk genauso lang wie der Wagenkasten. Beides sind Bauteile die in den DLP Druckern schon aufgrund ihrer Größe nur schräg gestellt druckbar sind.

Auch eigentlich kein Problem, für die Fensterdurchbrüche des Wagenkastens sogar gut, aber es treibt die Druckzeit irre in die Höhe. Für den detaillierten Wagenkasten in Ordnung, aber das Fahrwerk sieht man hinterher kaum.

Schlicht um den Aufwand hier zu senken habe ich die Bodenplatte als Einzelteil für den FDM Druck noch einmal gezeichnet.

Die Bodengruppe wird nun auch auf 3,5mm Dicke extrudiert, um den Schrauben mehr Festigkeit zu verschaffen.

Die Aufnahmen hingegen stammen von der alten Konstruktion.

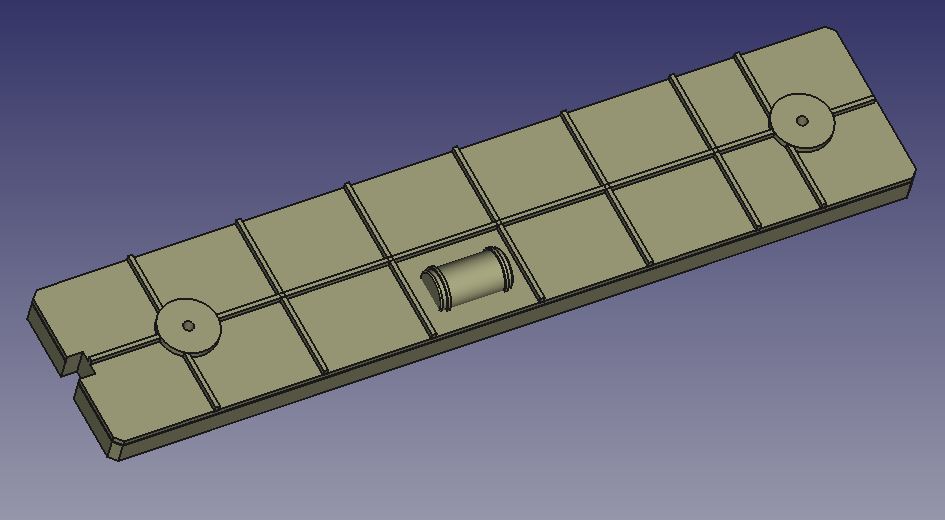

Auf der Oberseite ist die neue Bodengruppe flach, für den FDM Druck immer ein Vorteil. Gedruckt wird das Bauteil dann "über Kopf".

Die Unterseite wird nun noch mit ein paar Rippen versehen und einem Drucklufttank. Mehr ist im Betrieb von der Seite nicht zu erkennen.

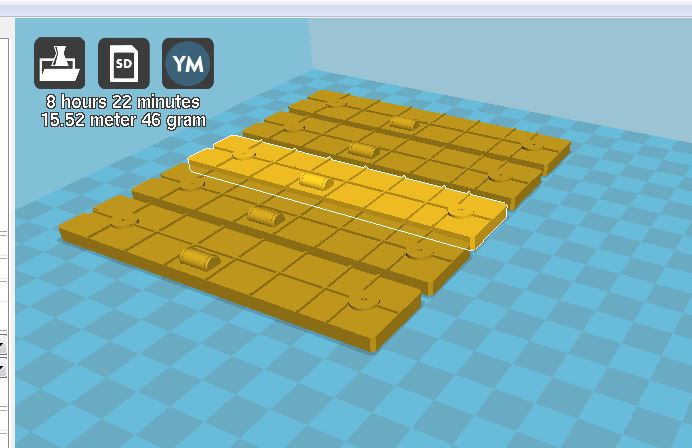

Im Slicer Cura kann man nun die 5 benötigten Baugruppen auf dem Druckbett des Creality CR10S platzieren. Der Druck dauert für alle 5 Baugruppen nur etwas über 8 Stunden. Im DLP Drucker hätte eine über 32 Stunden benötigt.

Ich wollte für diese Wagen die recht gut laufenden, geätzten Drehgestelle verwenden, die ich aus einer Konstruktion für den geätzten M-D 166 mit dem Achsstand von 1.200mm verwendet habe.

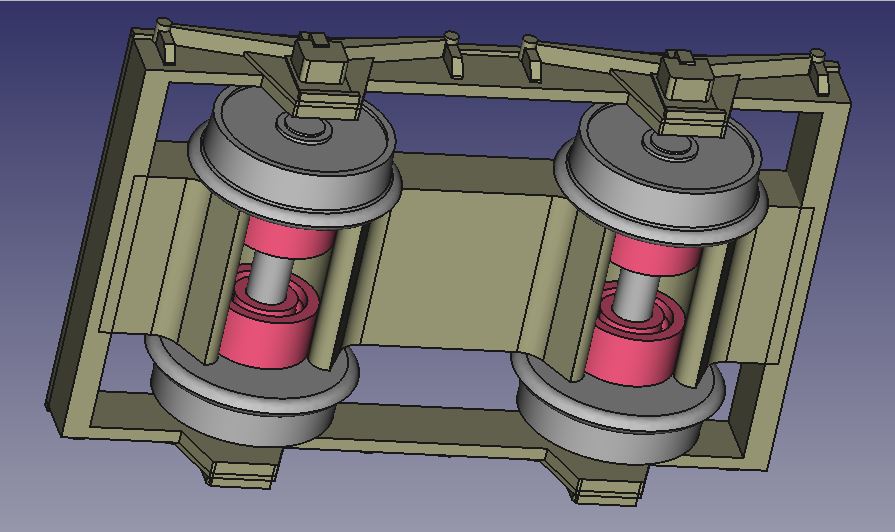

Für diese geätzten Drehgestelle, die eigentlich nur die Achsaufnahmen darstellen, habe ich dann einen Rahmen mit den Drehgestell Blenden, im Bild grün, erstellt.

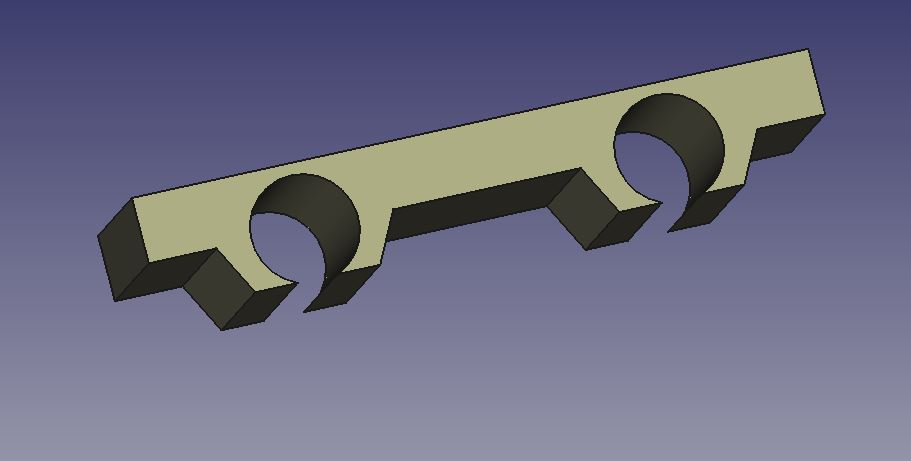

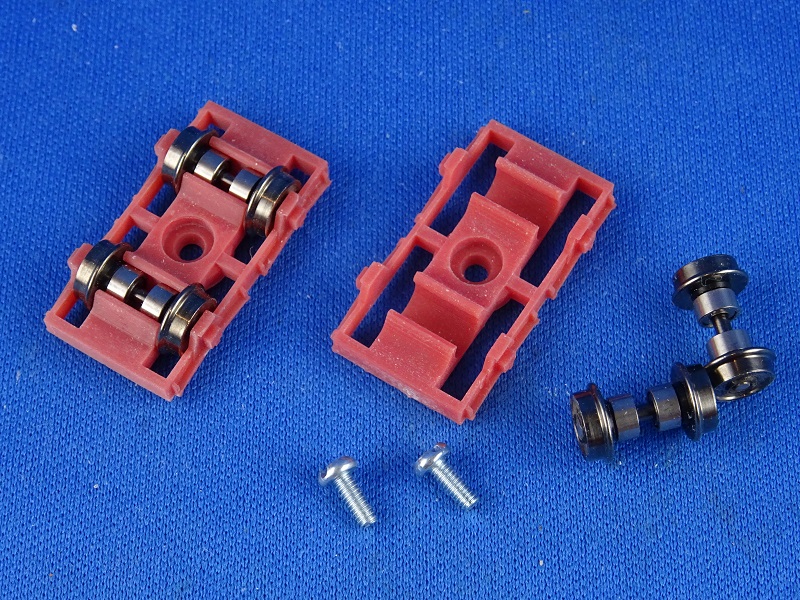

Aber geätzte Bauteile sind aufwändig, wenn man sich selbst herstellt, oder teuer, wenn man sie herstellen läßt. Also habe ich einmal beim M-D 754 den Versuch unternommen eine Achsaufnahme in 3D Technik zu erstellen. Aus Festigkeitsgründen eignet sich das UV Harz nicht für die Spitzenlagerung der Achsen, so daß ich mich für eine Innenlagerung in 1,5mm Kugellagern entschieden habe. In diesen Halter werden dann die Achse samt Kugellager eingeklipst.

Damit können die Spitzen der Achsen entfallen, entweder durch Abschleifen oder Austausch der Achsen durch Passstifte 1,5x12mm. Eine solche Achse mit entsprechenden Kugellagern (pink) wurde gezeichnet und in den Rahmen für die geätzten Achsaufnahmen platziert.

Die Mechanik der Ätzkonstruktion benötigte links und rechts der Achsen rund einen Millimeter Platz, was die Drehgestelle im Modell leider rund 2mm breiter ausfallen lies, dies kann mit der neuen kugelgelagerten Variante näher zusammengerückt werden.

Hier das Drehgestell mit "alten" Blenden und "neuen" Achsen...

....und ohne die Achsen. Die Breite der Drehgestelle entsprechen jetzt exakt den Vorbildmaßen.

Die Breite der Drehgestelle wird nun angepasst und entsprecht jetzt exakt den Vorbildmaßen.

Die runde Drehgestell Führung wird an der Unterseite noch mit einem Loch für die M2 Befestigungsschraube versehen.

So kann das Drehgestell nun gedruckt werden und kommt ohne teure Ätzteile aus.

Natürlich habe ich auch eine Variante mit Bremsen ausgestattet.

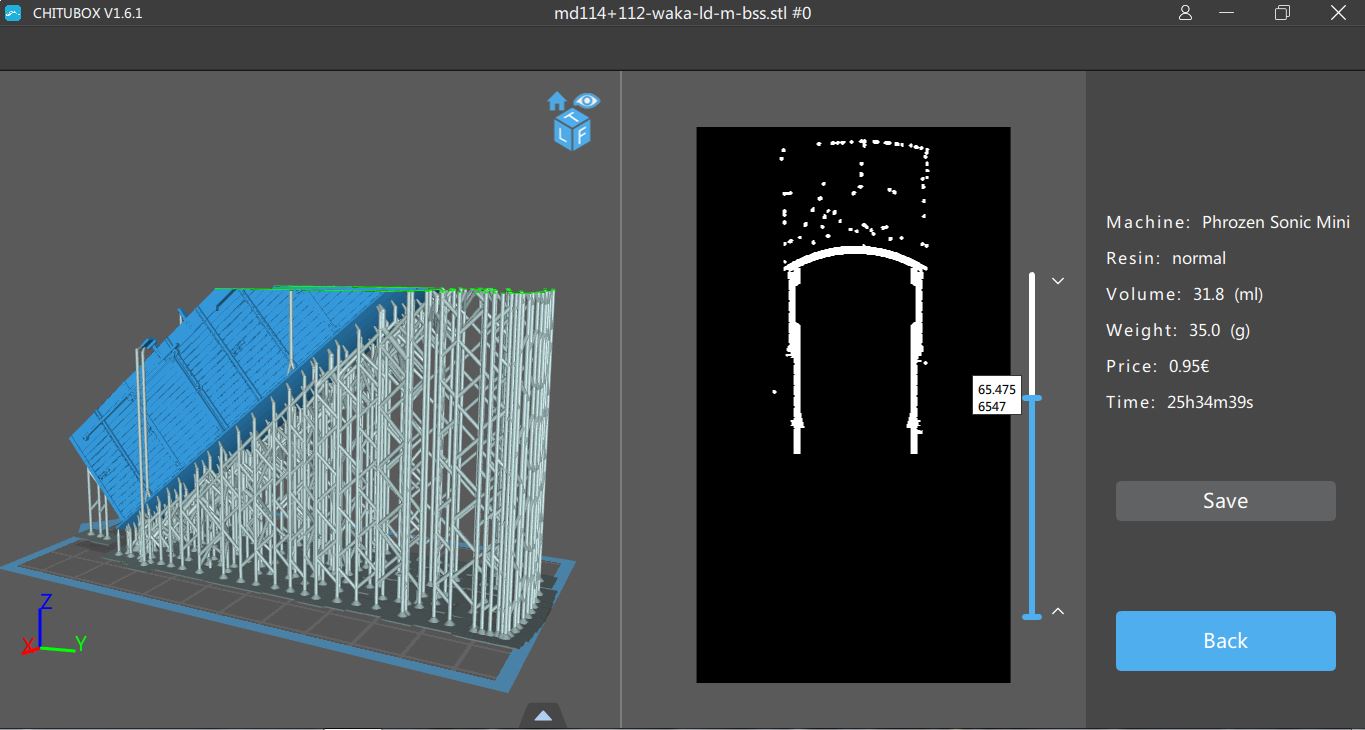

Die großen Wagenkästen passen noch gut in den Druckraum des "Phrozen Sonic Mini". Hier im Slicer Chitubox mit ausreichend Stützstruktur versehen kann der Druck beginnen.

Da ich mehrere DLP Drucker habe, speichere ich die Version mit Stützstruktur als STL File ab. So spare ich mir diese Arbeit, wenn ich den Drucker einmal auf einem anderen Drucker herstellen will.

Da der "Phrozen Sonic Mini" ein monochromes Display hat, das weniger vom 405nm Licht "schluckt" geht der Druck mit 25 Stunden und 35 Minuten noch recht schnell, gemessen an der Größe. Im Slicer kann man sich nun jede einzelne der vielen Tausend Schichten ansehen.

Tags darauf hängt der Wagenkasten am "Phrozen Sonic Mini" links im Bild. Der "Elegoo Mars", rechts im Bild, ist mit dem Druck eines anderen Fahrwerkes fertig. Daß das so gleichzeitig erfolgt ist eher ein Zufall, denn die Regel.

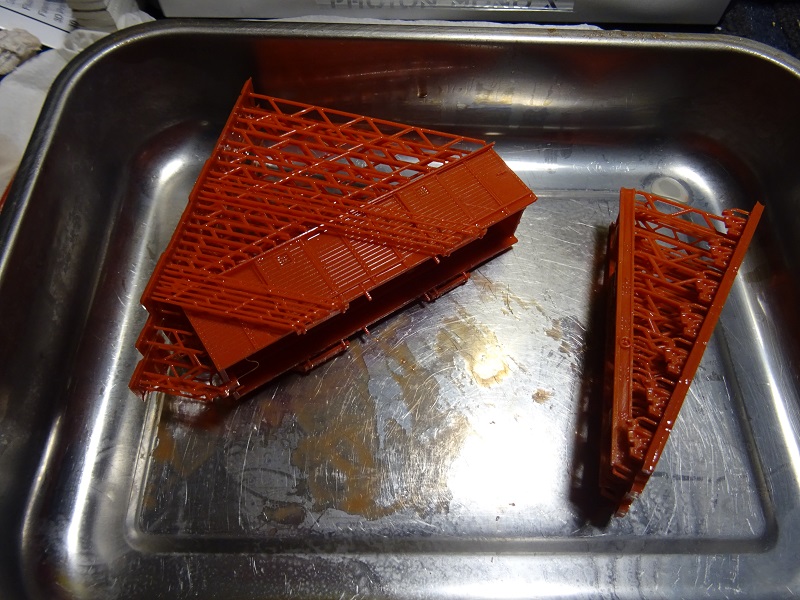

So landen beide Drucke gemeinsam in der Waschschale.

Mit Spiritus werden nun beide Drucke von anhaftendem Harz befreit. Dies geschieht in zwei Stufen, diese ist die erste in der das meiste Harz abgewaschen wird. Dadurch ist im Spiritus schnell eine große Menge Harz gelöst, was die Färbung des Spiritus verursacht.

Um nun keine Rückstände von Spiritus verdünntem Harz auf der Oberfläche zu hinterlassen erfolgt ein zweiter Spülgang mit Spiritus aus einer anderen Flasche. Hier ist nun deutlich weniger Harz abzuwaschen, was die deutlich geringere Verfärbung des Spiritus erklärt. Beide Flaschen sind gleichlang im Gebrauch.

Um auch hier keine Rückstände von Spiritus und Harz auf der Oberfläche zu hinterlassen landen die Bauteile nach dem Waschen in Spiritus in einem Eimer mit klarem Wasser. Dies entfernt den Spiritus sehr zuverlässig.

Anschließend wird die Oberfläche noch unter UV-Licht nachgehärtet.

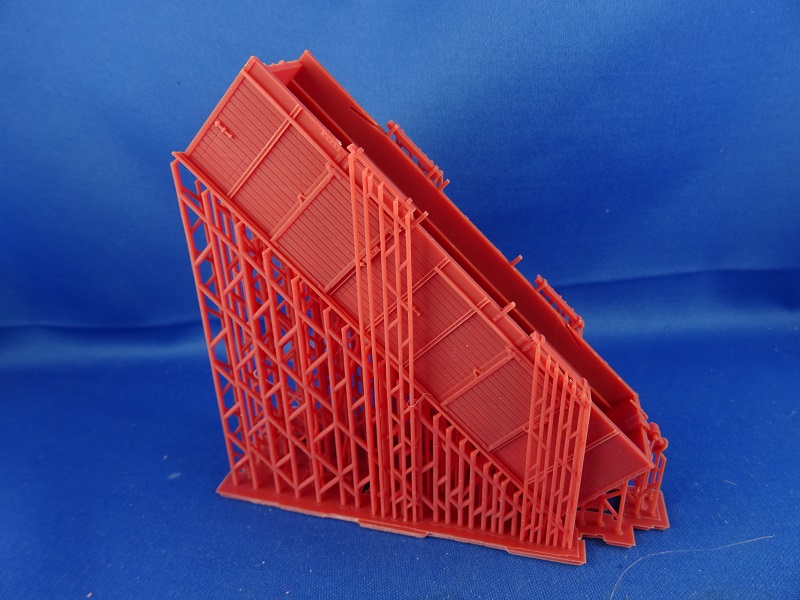

Getrocknet steht dem weiteren Aufbau des Wagens nichts mehr im Wege.

Auch die Bremserbühnen mit der Spindelbremse sind mittlerweile fertig gedruckt und abgewaschen.

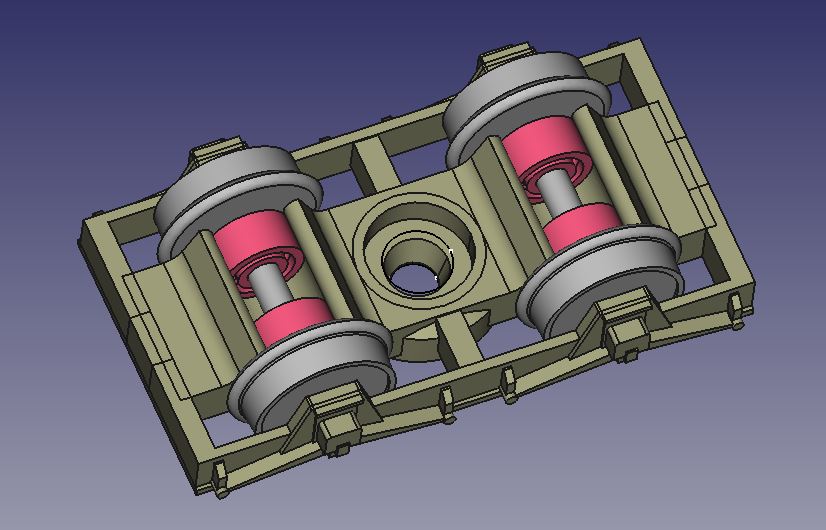

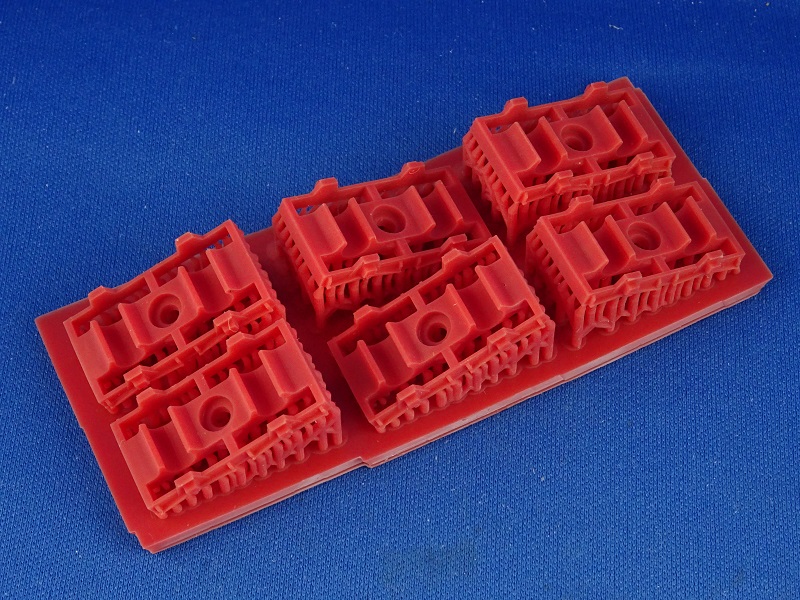

Die Drehgestelle werden ebenfalls in Blöcken a 6 Stück gedruckt.

Das Entgittern des großen Wagenkastens ist aufwändig, da hierbei die Tritte und Details nicht abgebrochen werden sollen. Mit Hilfe einer Minidrill, Trennscheibe und einen watenfreien Elektronik Seitenschneider ist das dennoch schnell erledigt. Da die Supports überwiegend auf dem Dach angebracht sind gestaltet sich das Überschleifen der Anschlußstellen sehr einfach.

Im Bild oben ist auch schon die Bremserbühne angebracht, von Ihrem Entgittern habe ich kein Bild gemacht, das ging aufgrund der geringen Anzahl der Supports auch sehr schnell. Beiden folgten nun die Drehgestelle. Auch diese relativ stabilen Bauteile stellen keine großen Anforderungen an das Entgittern. Mit der Trennscheibe die Baseplate entfernen, mit dem watenfreien Seitenschneider die Reste abzwicken und die Anschlussstellen verschleifen. Die beiden M2x6 Schrauben sollen die Drehgestelle an dem Wagenboden fixieren.

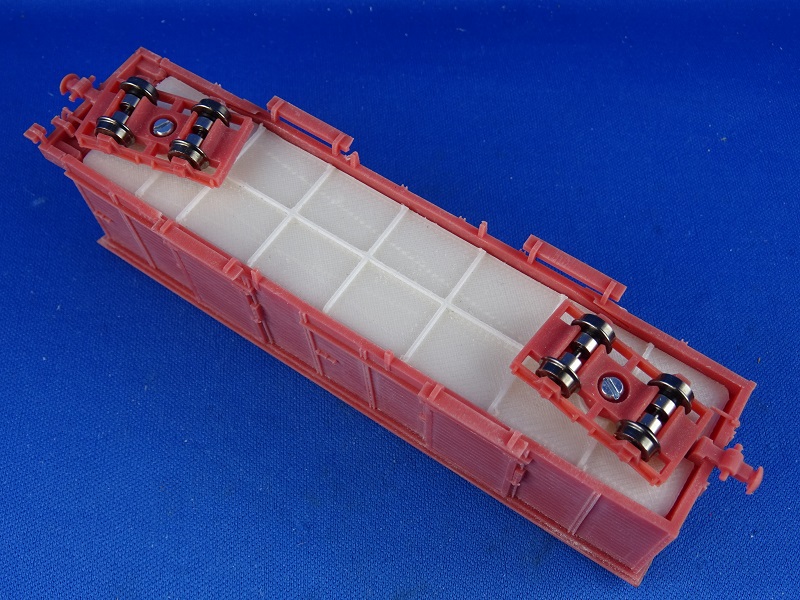

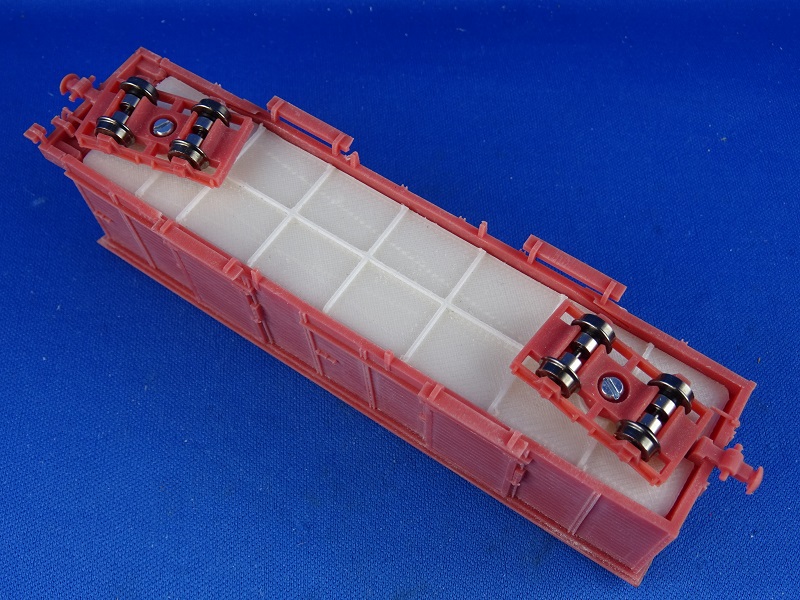

Die Idee mit den kugelgelagerten Achsen ist neu, also habe ich die Achsen vor dem Lackieren montiert, um ein paar erste Fahrversuche durchzuführen.

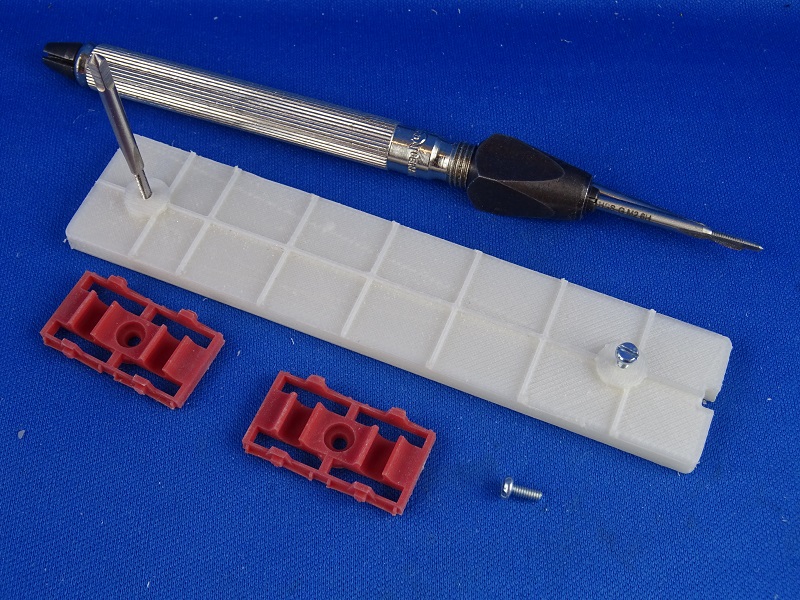

Hierfür werden in den aus PLA im FDM Verfahren gedruckten Fahrzeugboden zwei M2 Gewinde benötigt, um die Drehgestelle anschrauben zu können. Dafür verwende ich einen dreiteiligen M2 Gewindeschneidsatz aus dem Baumarkt und einen Griff mit Spannzange zum Halten. Für ein M2 Gewinde in Kunststoff sind keine großen Kräfte, und somit kein Windeisen nötig.

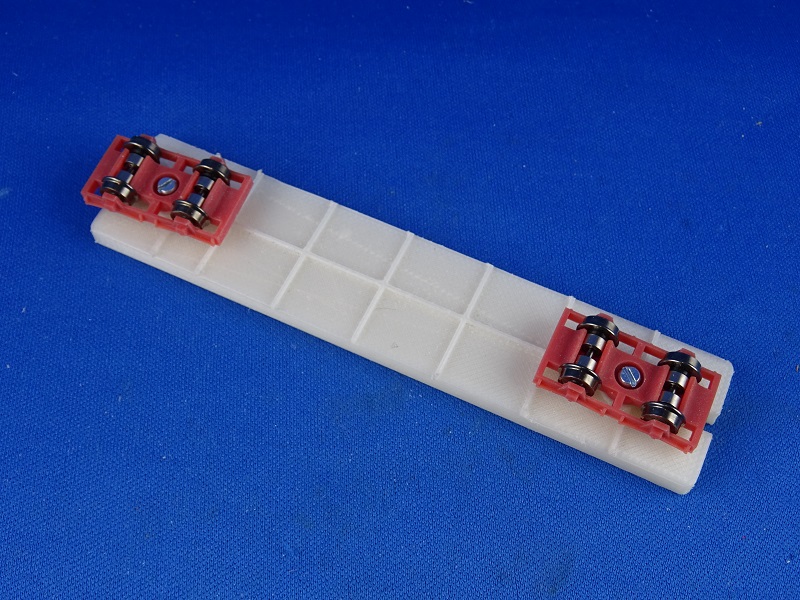

Ist das M2 Gewinde geschnitten werden die Drehgestelle angeschraubt....

....und die Achsen montiert. Kann man auch in umgekehrter Reihenfolge machen.

Die Bodenplatte wird nun in den Wagenkasten eingesteckt. Im Wagenkasten ist links und rechts ein Anschlag passend für die Bodenplatte vorgesehen, so daß sie perfekt sitzt.

So steht der M-D 114 zum ersten Mal auf dem Gleis. Das Sprengwerk fehlt zu diesem Zeitpunkt, aber für den Fahrtest ist dies erst einmal unerheblich.

Für ein 750mm Fahrzeug hat der M-D 114 stattliche Abmaße.

Die Laufeigenschaften sind im ersten Versuch recht gut, nur das Gewicht scheint etwas zu gering zu sein.

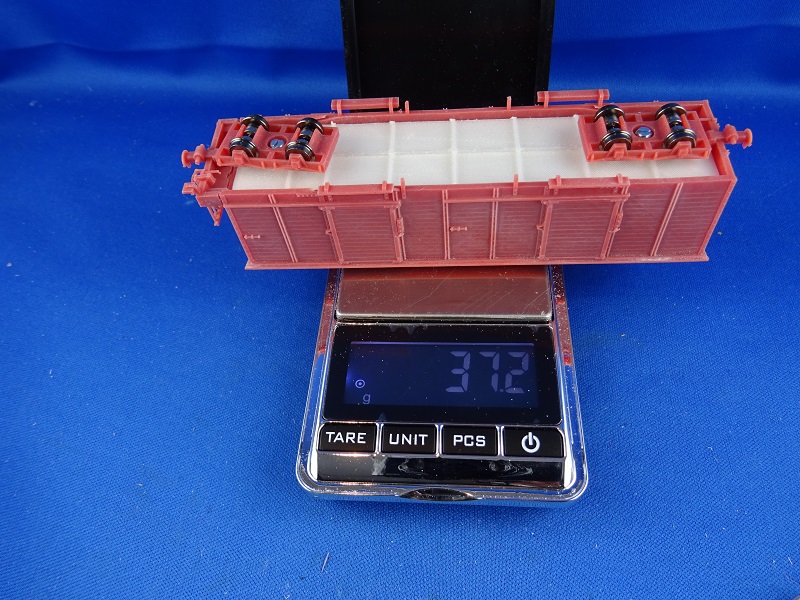

Also auf die Waage mit dem Wagen, hierfür reicht eine einfache, digitale Taschenwaage aus.

37,5gr, lt. H0e Norm werden für einen Vierachser 50gr. empfohlen. Da werden ein paar Gewichte im Innenraum helfen diesem Idealgewicht näher zu kommen.