Zum Zeitpunkt der der Übernahme der Jagsttalbahn im Jahre 1917 durch die DEBG waren für den Güterverkehr mit aufgeschemelten Regelspurwagen lediglich 8 Rollböcke, ausreichend für 4 zweiachsige Regelspurwagen, vorhanden. Diese hatten auch nur einen Traglast von 13.500kg je Achse. Von der DEBG wurden noch im Jahr der Übernahme 10 weitere Rollböcke bei der Firma Franz Meguin & Co. in Dillingen/Saar bestellt die im Jahr 1918 geliefert und mit den Nummern 9 bis 18 in Betrieb genommen. Sie verfügten bereits über 15.000kg Traglast. Bei der Reichbahn erreichten die Achslasten der Güterwagen bereits 20.000kg. Diese Rollböcke wurden ohne Bremse geliefert. Alle Rollböcke blieben bei der Jagsttalbahn, die sie am 14.Dezember 1964 als Schrott an die Firma Canali in Eberbach verkaufte.

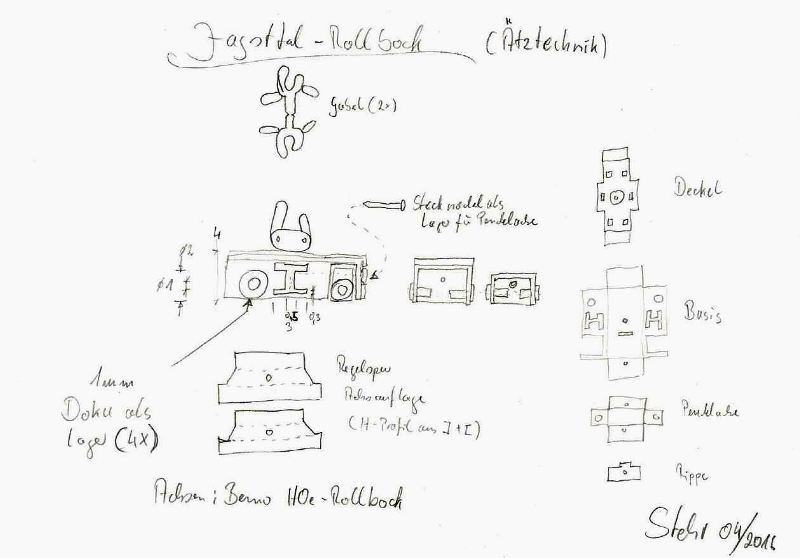

Die Umsetzung ins Modell wurde bereits mit einer Konstruktion für Metallgußtechnik begonnen, die Herstellung der dafür nötigen Urmodlle ist noch im werden. Einige Details hierfür wären einfacher in Ätztechnik herzustellen, warum nicht gleich der ganze Rollbock?

Die erste Idee wurde daher schnell skizziert, auch eine Dreipunktlagerung scheint möglich, dies könnte das Laufverhalten deutlich verbessern.

Der Rollbock soll wie folgt aufgebaut werden:

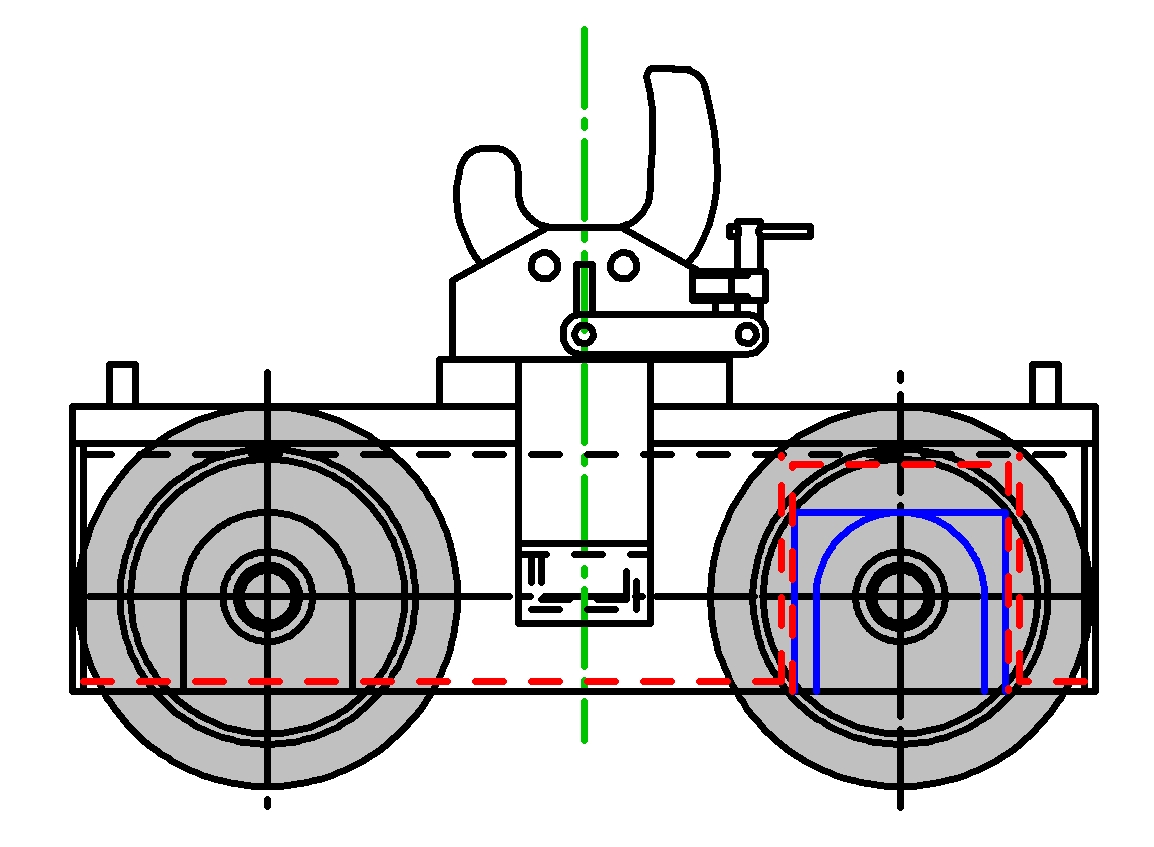

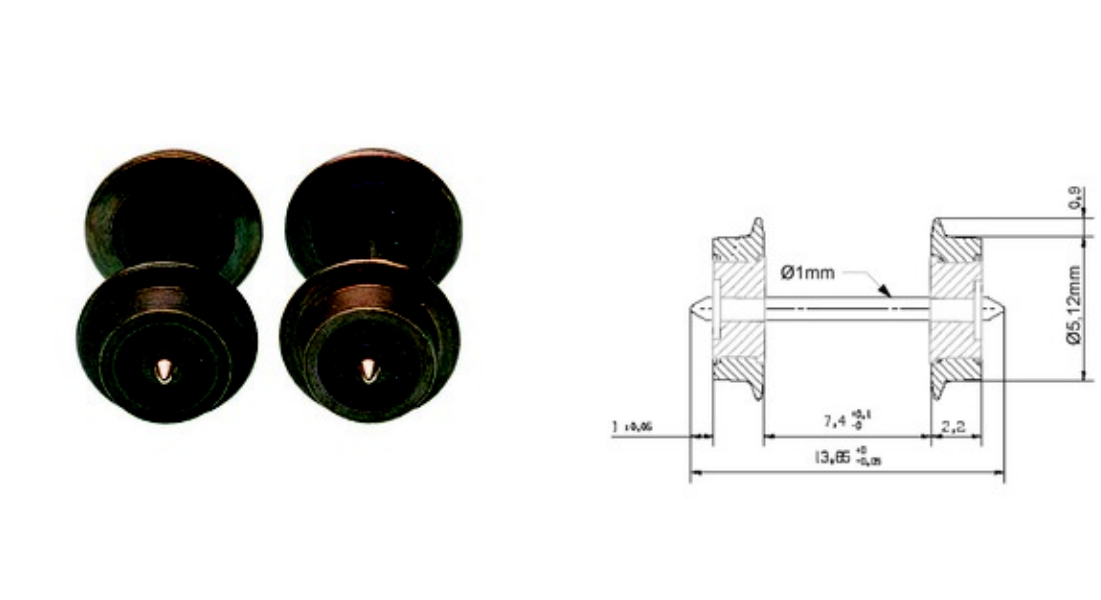

Ein wichtiges Detail ist hierbei der Achsdurchmesser der Radsätze. Üblich ist bei N und vielen Anbietern von Tauschradsätzen ein Durchmesser von 1,5mm, die Bemo Rollbockachsen weisen aber nur einen Durchmesser von 1mm auf. Warum ist dies so?

Nun, die Zugkräfte der Lokomotiven in H0e ist begrenzt, umsowichtiger sind leicht laufende Wagen und in diesem Fall Rollböcke. Die zum ziehen nötige Kraft ergibt sich wie folgt:

Zugkraft ist gleich FN (Fahrzeuggewicht) x µ (Reibwert) x Radius Achse / Rad-Radius.

Am Fahrzeuggewicht und Reibwert können wir mal nix ändern, bleibt die lineare Abhängigkeit der Achse. Hier macht das schon einen Menge aus:

Das sind 33% weniger Reibung, oder 1/3 mehr Wagons im Zug.

Da die Bemo Rollbockachsen nicht immer lieferbar sind, habe ich auch nach einer Alternative aus dem Sur N Sektor gesucht. Dort bin ich im Fleischmann Sortiment auf den N Radsatz #20024 gestoßen. Es handelt sich dabei um einen Radsatz mit Spitzenlagerung, Raddurchmesser 5,1mm und eine freie Länge zwischen den Rädern von 7,4mm. Wenn man die Spitzen abschleift passt der Radsatz prima.

Bildquelle: Firma Gebrüder Fleischmann.

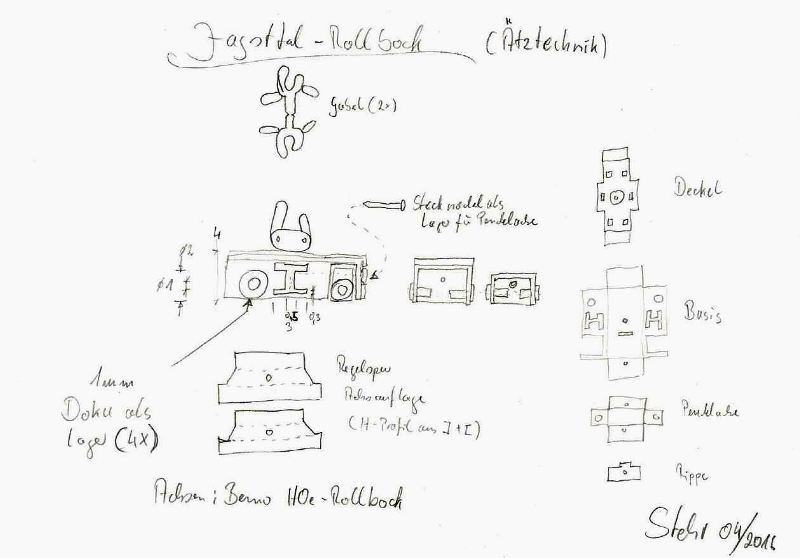

Als erstes wurde nun die Zeichnung der Guss-Rollböcke 9 bis 18 angepasst.

Die Zeichnung der Rollböcke 9 bis 18 (137kB) als pdf-file

Auf eine drehbare Gabel wird verzichtet. Der engste Radius der Jagsttalbahn befindet sich in der Zufahrt zum Genossenschftsgebäude in Dörzbach. Für diesen 500mm Radius reicht eine Verdrehen der Regelspurachse zur Längsachse des Rollbockes von ~5° auch für 2-Achser mit langem Radstand aus. Diese Bewegungsfreiheit wird mit Hilfe eines etwas breiterem U in der Gabel realisiert, die anders als beim Vorbild diese nicht fest umschließt. Zur Vermeidung von Drehmomenten bei Kurvenfahrten werden die Regelspurachsen nur mit der Achse in der Gabel geführt, auf eine Radauflage wird verzichtet. Der Radsatz wird durch die Auflagerbrücke lediglich auf dem Rollbock zentriert. Diese Maßnahme schafft auch in der Rollbockgrube mehr seitlichen Abstand. Hiervon versprechen wir uns ein deutlich vereinfachtes aufbocken, da sich die Gabeln im schwer einzusehenden Bereich in der Rollbockgrube nicht mehr verdrehen und so den Aufbockvorgang behindern können.

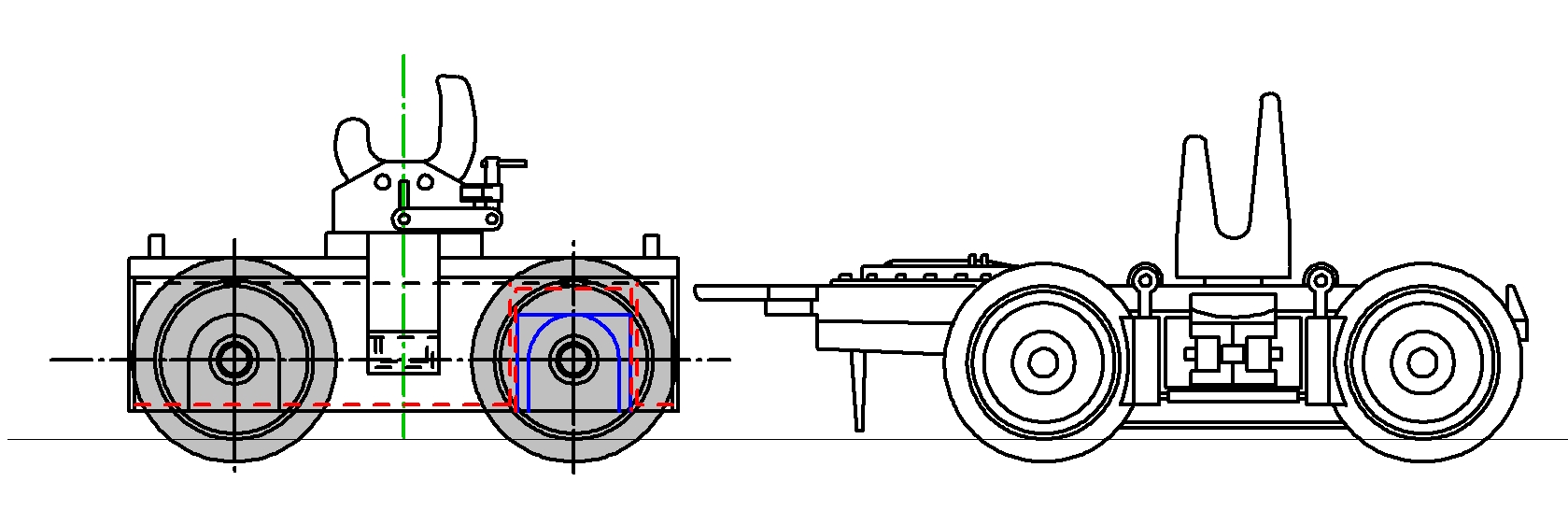

Der Vergleich zu einem Rollbock von Bemo macht den Unterschied in der Länge deutlich.

Die Punkte für das Einkuppeln der Regelspurachse und die Auflagen der H0-Räder bleiben in der gleichen Höhe, so können bei Rollböcke in den selben Rollbockgruben be- und entladen werden.

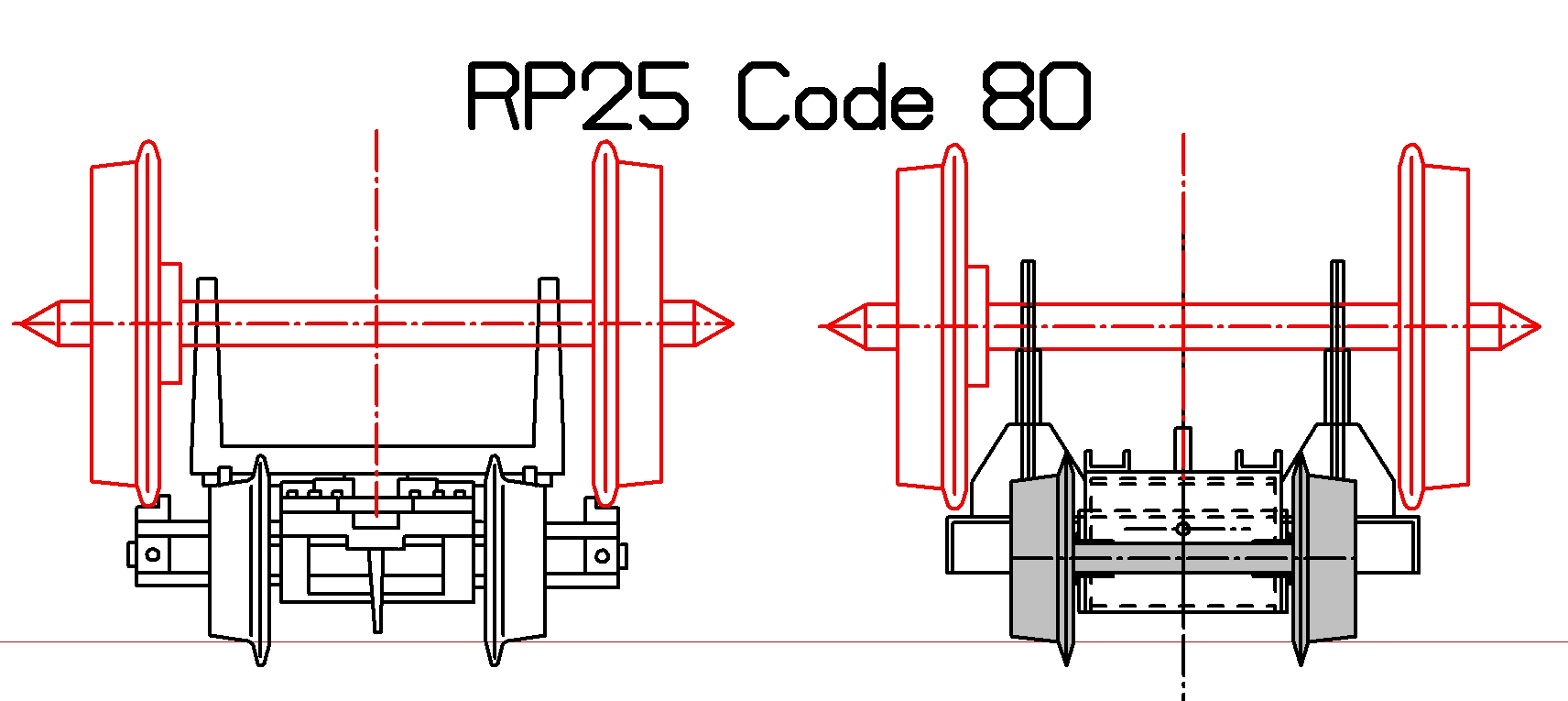

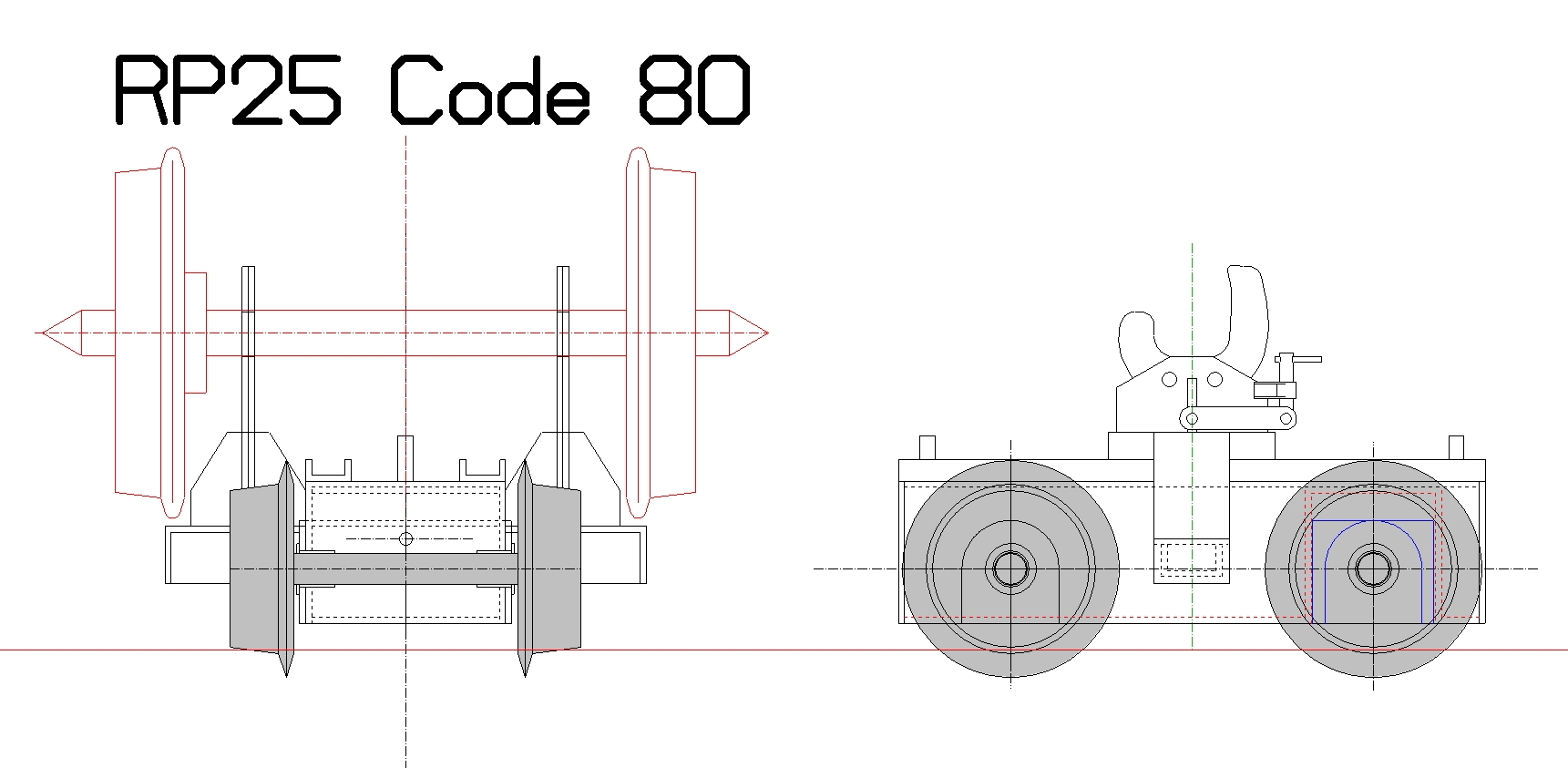

Die geätzten Rollböcke werden nun konsequent für RP25 Code 80 H0 Radsätze ausgelegt. Dies sind die bei unseren H0-RE Fahrzeugen bevorzugten Achsen, daher wird hier der der Schwerpunkt der Konstruktion zu finden sein.

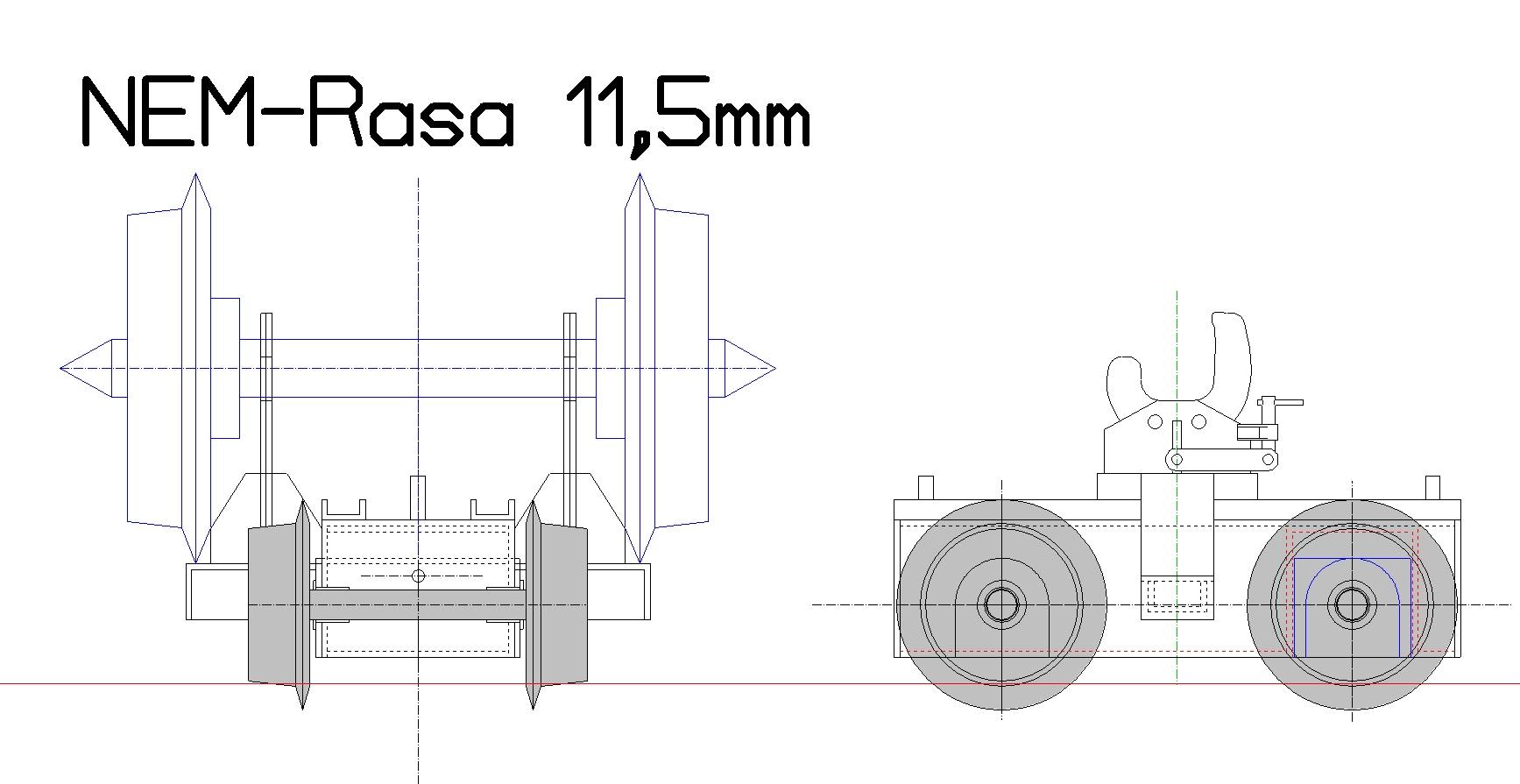

NEM Radsätze werden vermutlich klemmen, spätestens wenn das Radsatzinnenmaß nicht stimmt, denn das Spiel ist hier nahezu Null.

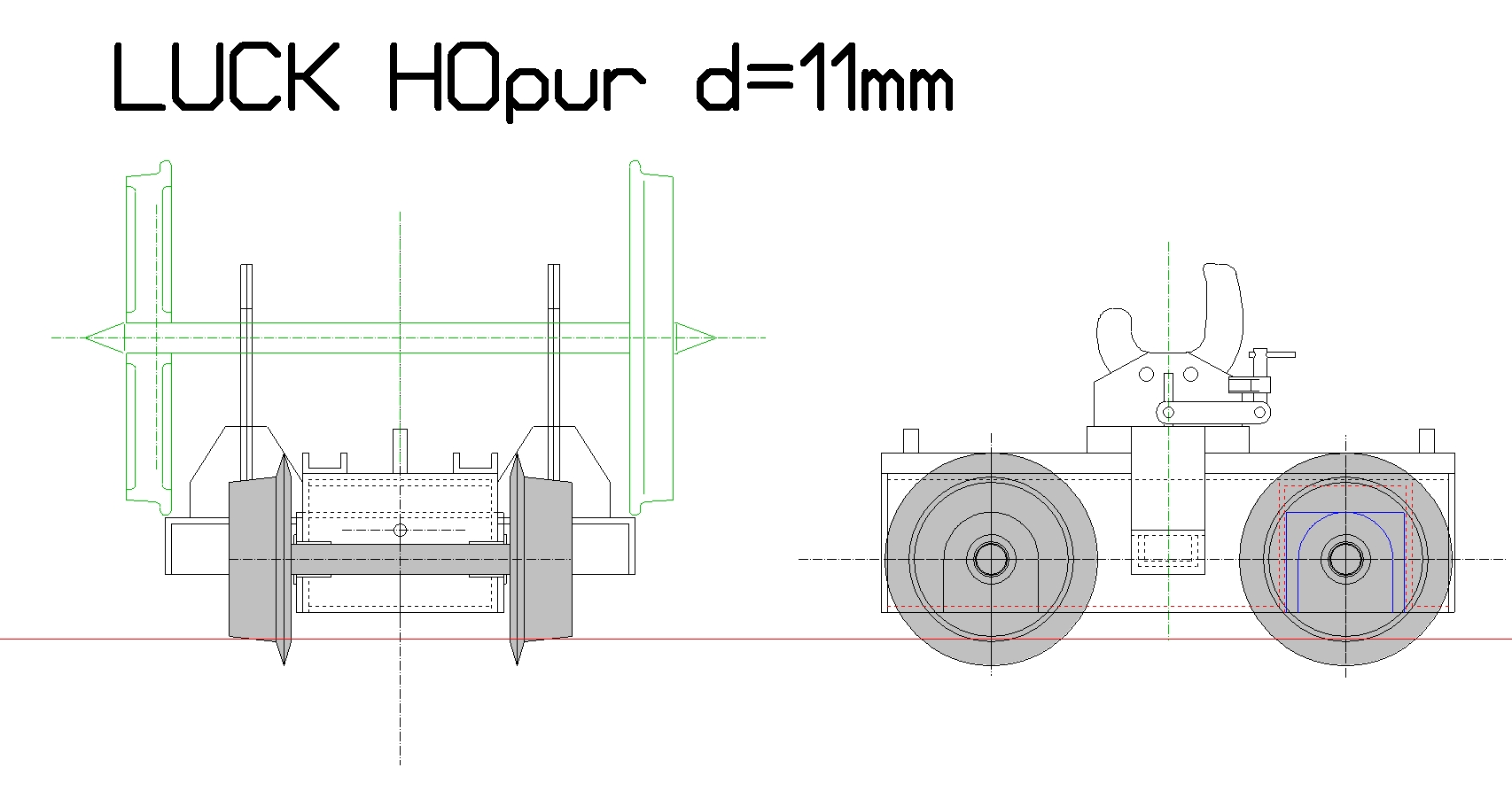

Prinzipiell kann man auch H0-pur Radsätze aufbocken, einen Versuch dazu haben wir schon erfolgreich gemacht. Nur bei den Bemo Rollböcken haben die Achsen seitlich sehr viel Spiel, dies ist hier immer noch vorhanden, wenn auch geringer.

Auch die geätzten Rollböcke werden keine "eierlegende Wollmilchsau", aber ein auf RP25 Code 80 optimierter Rollbock mit der Option für NEM und H0-pur..

Von diesen Rollböcken werden mindestens 10 Stück benötigt. Die Ätztechnik erzeugt lediglich flache Einzelteile, so das die Rollböcke manuell, Stück für Stück, montiert werden müssen. Daraus ergibt sich die Notwendigkeit einer gewissen Vereinfachung. Idealerweise sollten alle Bauteile zusammenhängen und nur gefaltet und verlötet werden.

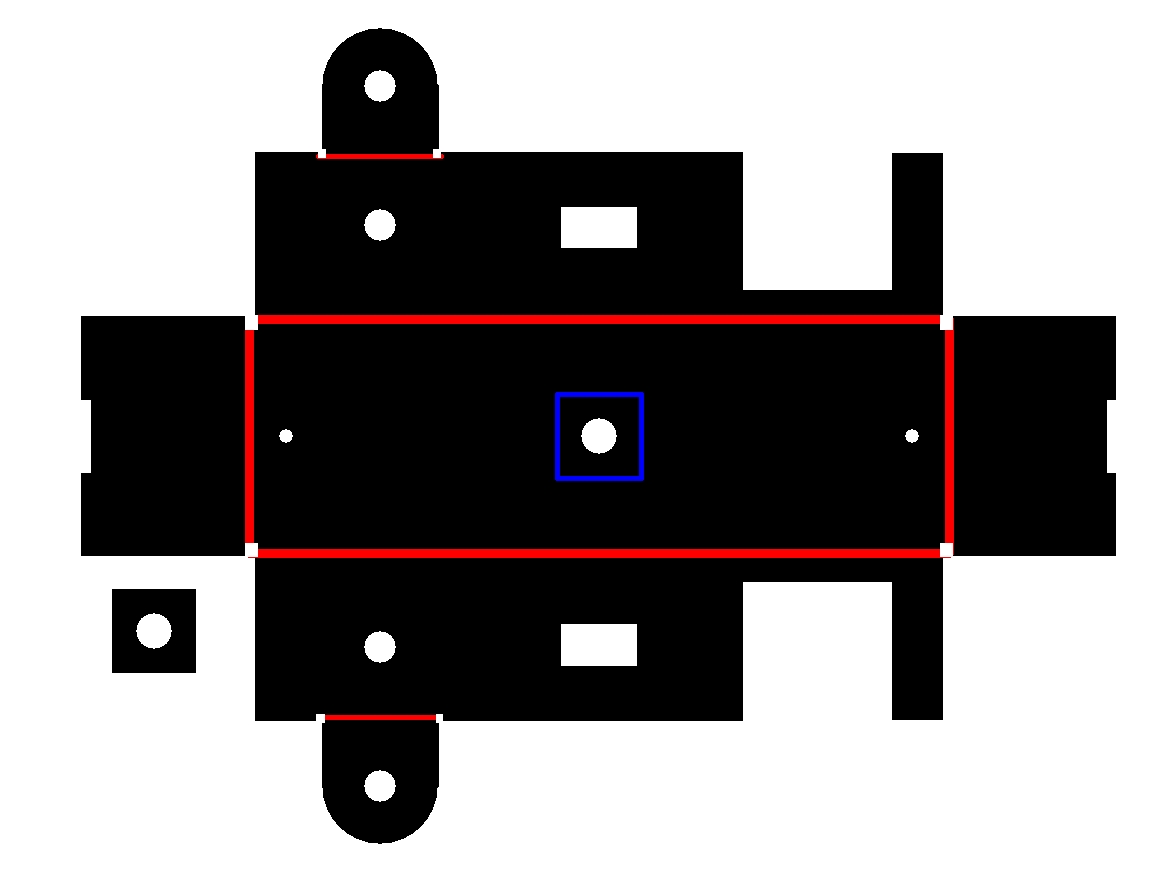

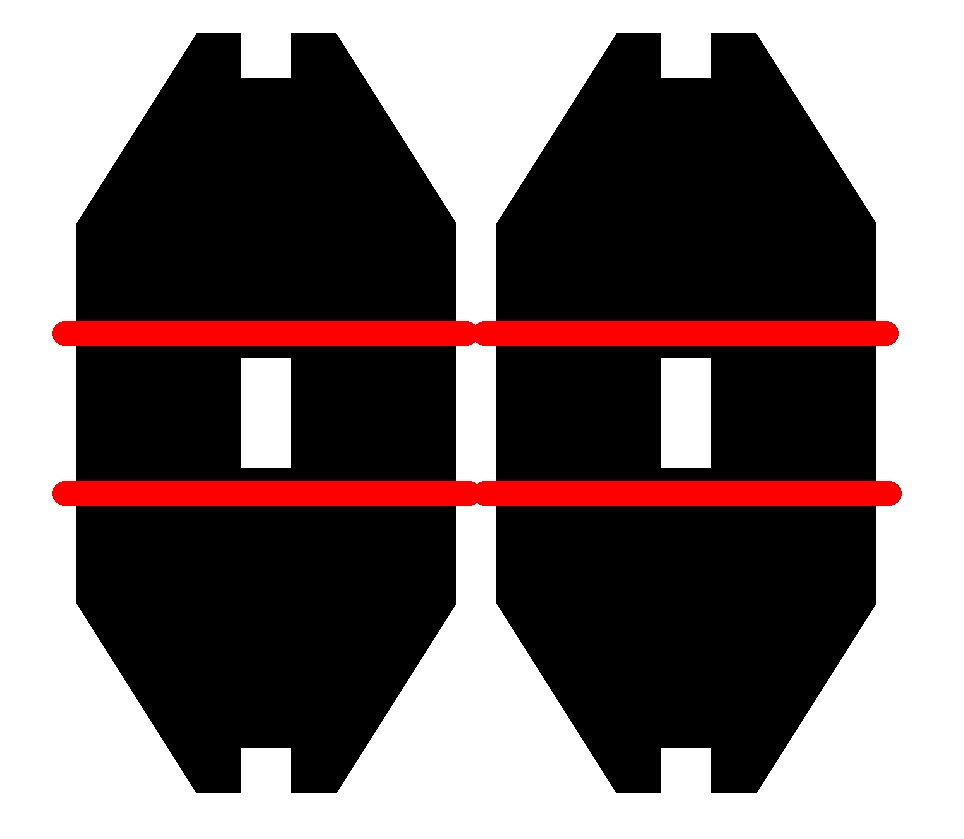

Leider läßt sich das nicht in einem Stück realisieren, so das der Rollbock in verschiedene Baugruppen aufgeteilt wird:

Diese Baugruppen werden mit Passnasen versehen die in Schlitzen verlötet.

Die Basis mit der vorderen Achslagerung und der Aussparung für die Achslagerbrücke der Regelspurachse sowie der Aussparung für die Pendelachse ist das größte Einzelteil. Es wird an jeder Seite um 90° gebogen, so das ein nach unten offener Kasten entsteht. Vor dem Verlöten wir die mittleren Rippen eingebogen. Auch die Bohrungen für die 1mm Achslager werden vorsichtig auf 1,4mm aufgerieben. Die Achslager müssen ohne viel Luft in die Bohrungen gleiten.

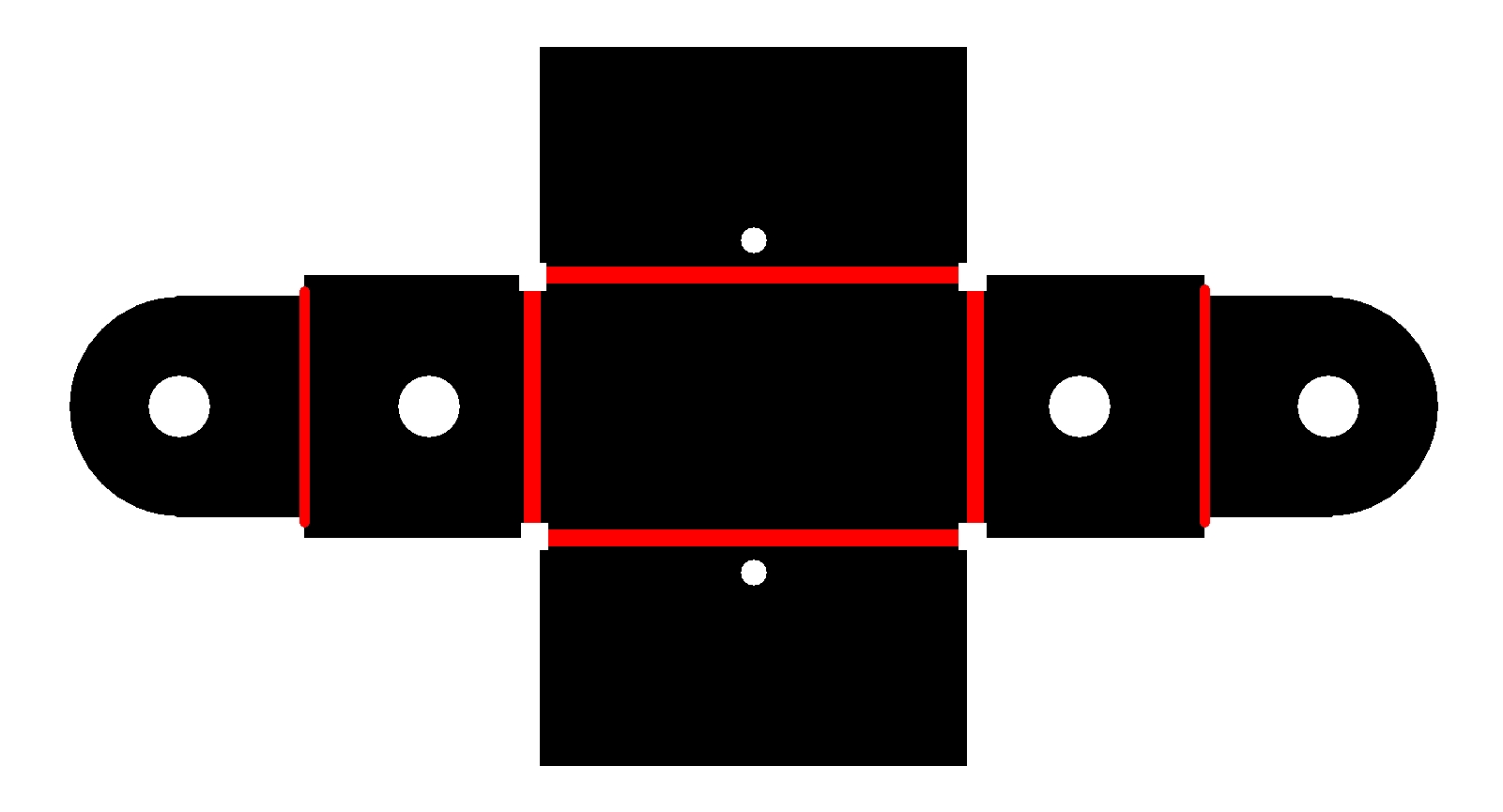

Die Achslagerbrücke der Regelspurachse wird aus mehreren Ätzteilen gebildet, der zentrale Träger erste wird zu einem U-Profil gebogen und die Knickstelle verlötet. Dieses Teil wird in die Öffnung der Basis eingesteckt und später zusammen mit den anderen Teilen verlötet.

Die beiden Deckbleche der Achslagerung werden nur einmal um 90° gebogen und die Knickstelle verlötet. Diese werden links und rechts als Auflage- und Abschlußbleche auf den zentralen Träger. Sie werden mit Nasen fixiert und zentrieren so den Träger im Rollbock.

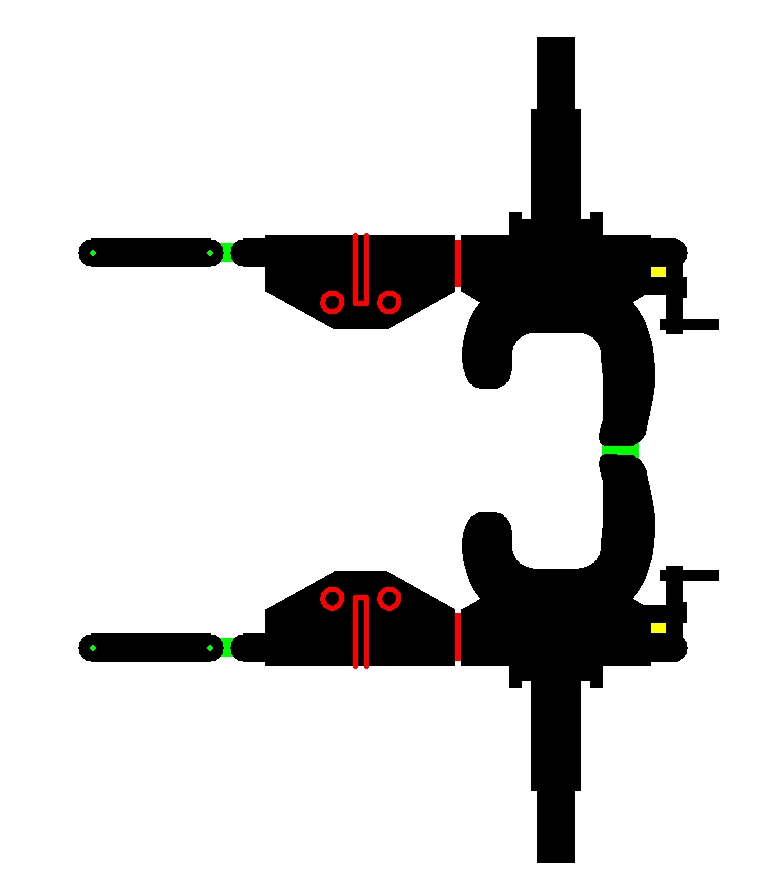

Die beiden Haltewinkel der Traggabeln werden nur zweimal um 90° gebogen und die Knickstelle verlötet. Die Gabelstützen erfüllen zwei Funktionen, zum einen halten sie die Spur der Regelspurachse und halten auch die Gabel aufrecht. Sie werden mit Nasen der Traggabeln fixiert.

Die Gabeln sehen abgewickelt komisch aus, das gibt aber zusammengefaltet ein räumliches Modell. Links und rechts ist spiegelbildlich, um Verwechselungen vorzubeugen. Die Gabeln werden mit Fixiernasen durch die Gabelstütze, das Auflage- und Abschlußblech und den zentralen Träger gesteckt. So richten sich alle Teile gegeneinander aus und können in einem Zug verlötet werden Die Traggabeln werden nur mehrfach um 180° gebogen und anschließend verlötet. Die Gabelstützen müssen mit wenig Lot verlötet werden, zum einen um die Details nicht zu füllen, zum anderen muß ein zuviel an Lot entfernt werden, bis sich die Traggabeln mit allen anderen Bauteilen zusammenstecken lassen. Die ist das komplexesten Teile des Rollbockes.

Die Pendelachse ist ähnlich wie die Basis aufgebaut, nur kleiner. Auch hier werden die seitlichen Teile um 90° an jeder Seite zu einem nach unten offenen Kasten gebogen, "Ohren" der Achslagerverstärkung um 180° umgelegt und nach dem Verlöten die Bohrungen für die Achslager aufgerieben. Das Loch für die Stecknadel als Pendellager wird erst nach dem Löten aufgebohrt. Zum Verlöten werden die Achslager mit Hilfe einer Achse oder eines 1mm Federstahldrahtes fluchtend ausgerichtet. Das Verlöten sollte von innen erfolgen und dabei darauf geachtet werden das die Achsen zum Ausrichten nicht mit angelötet werden.

Das Bodenblech mit Pendelachsehalterung wird viermal um 90° gebogen wird, um einen Schacht für den Pendelachhalter zu schaffen, und die Knickstelle anschließend verlötet. Anschließend werden die Bohrungen für die Achslager, eine Stecknadel, gebohrt. Am Anfang und Ende dient je ein Zapfen für eine korrekte Position in der Rollbockbasis. Die Pendel-Achslagerung muss sich leicht um die Stecknadel drehen können.

Auf die obere Abdeckung des Rollbockes werden nun noch links und rechts zwei U-Profile montiert. Diese werden der Länge nach je zweimal um 90° gebogen und die Knickstelle anschließend verlötet. Dies sind reine Dekoteile und erfüllen keine weitere Funktion.

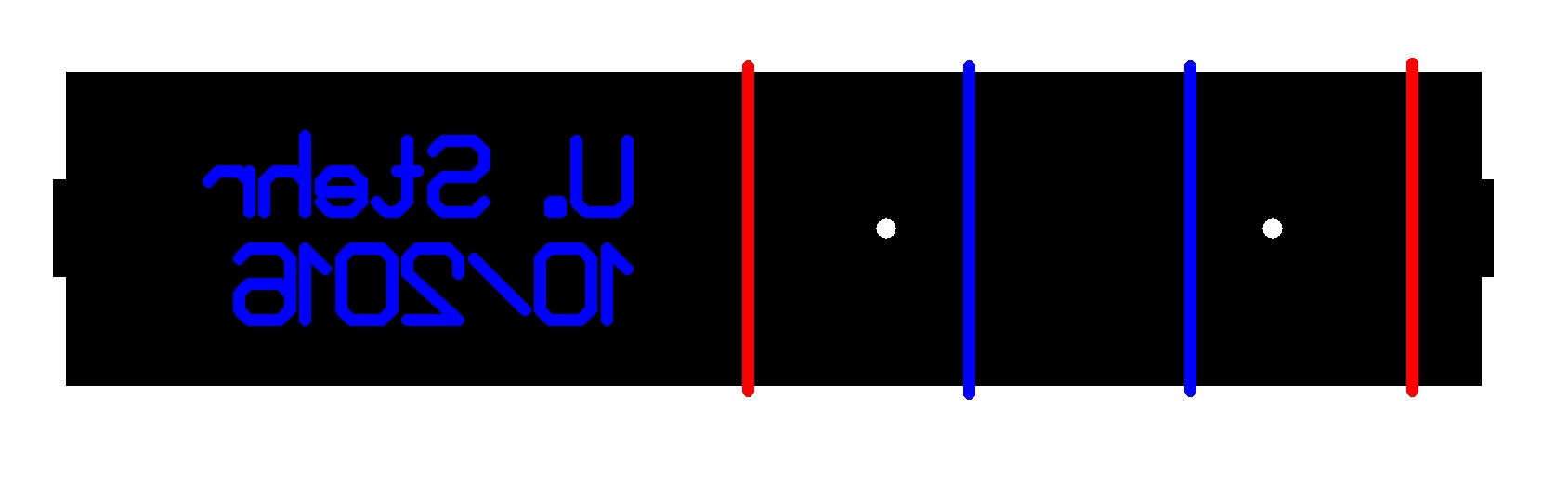

Um die Rollböcke untereinander und mit normalen Fahrzeugen kuppeln zu können, verwenden wir eine Reihe verschiedener Kupplungen. Diese Kupplungen werden auch für den Rollwagenverkehr auf den anderen H0e-Modulen verwendet.

Vorraussetzung hierfür ist ein 0,5mm Messingsift oder fohrmann Niet am Anfang und Ende der Rollböcke.

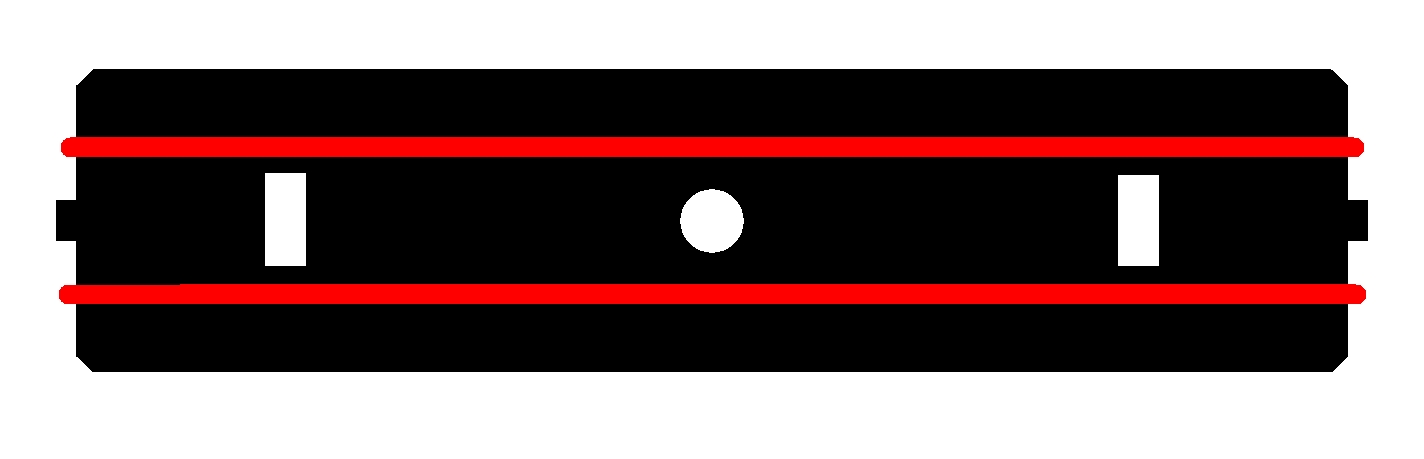

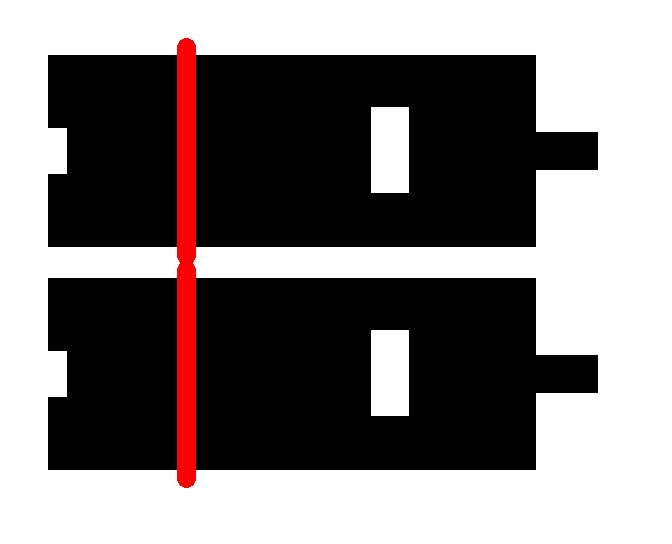

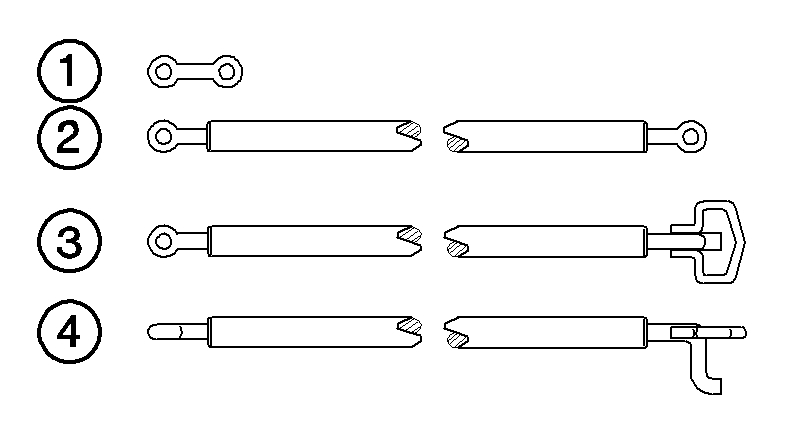

Die Kupplungen der Rollböcke von Oben:

Wie auch beim Vorbild lassen sich mit den Kuppelstangen höchstens 3 aufgebockte Fahrzeuge sicher bewegen, der erste Rollbock wird dabei am stärksten belastet und neigt dabei zum aufsteigen und entgleisen.

Die Kuppeleisen und Kupplungsköpfe enstehen dabei auch in Ätztechnik, die Kuppelstangen sind Abschnitte von 2mm Messingrohr aus dem Baumarkt.