Aktualisiert: 29. September 2021

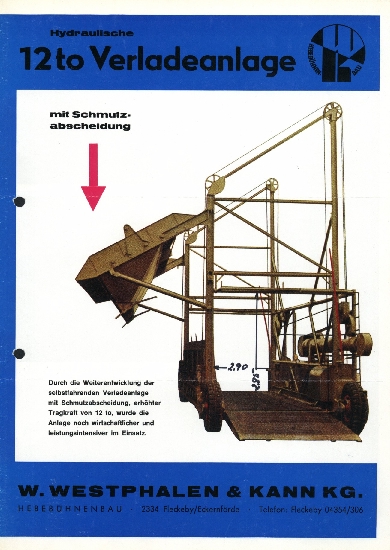

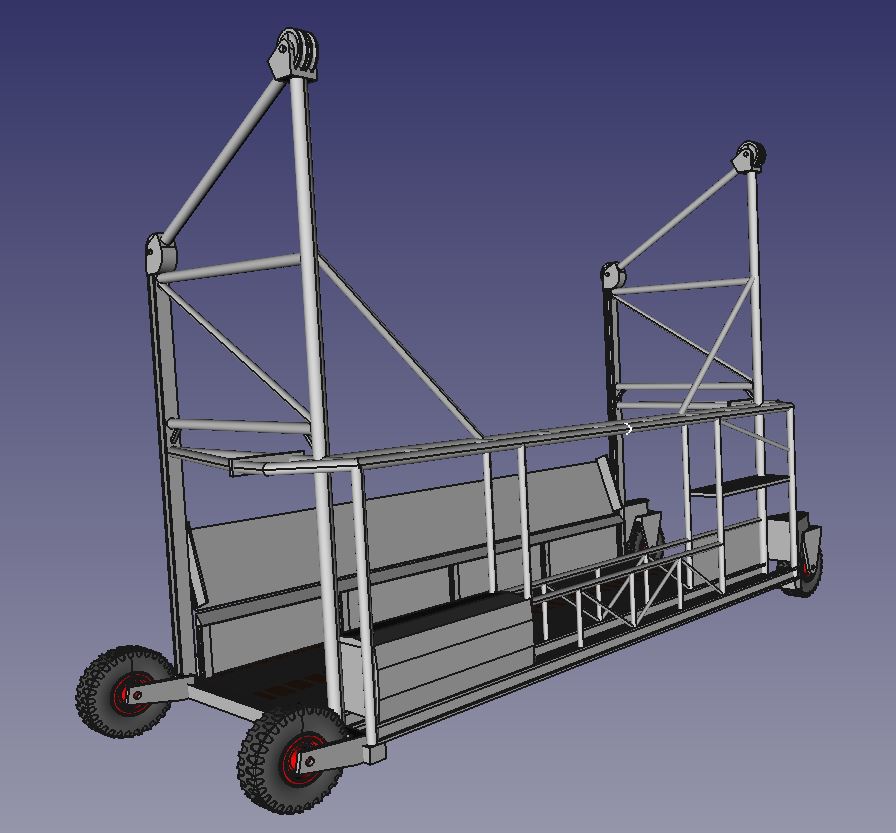

Die Zuckerrübe war das hauptsächliche Frachtaufkommen der Jagsttalbahn. Hierfür waren in allen Stationen Ladegleise eingerichtet die direkt von den Anhängern, die die Landwirte mit Traktoren zur Bahn fuhren, beladen wurden. Diese Umladung ist sehr aufwendig, denn die Rüben in die aufgebockten und somit sehr hoch stehenden Regelspurwagen zu bekommen ist nicht einfach. In den Anfängen der Bahn wurden deshalb neben den Gleisen Rampen erbaut, die das Umladen erleichtern sollten. Es bleib dennoch ein mühseliges Geschäft, so das für die Betriebsstellen Widdern, Bieringen und Jagsthausen Verladeanlagen der Fa. W.Westphalen & Kann beschafft wurden.

Die Firma W.Westphalen & Kann " existiert auch heute noch und ist im Bereich der Verladetechnik aktiv. Die Firma wurde Anfang der 1950er Jahre von W.O. Westphalen als "W. Westphalen Landmaschinen" gegründet und startetet mit der Produktion von Förderbändern, fahrbaren Zuckerrübenverladeanlagen und Sonderkonstruktionen aller Art. Gleich von Beginn an war Rolf Kann im Betrieb tätig, der 1964 die Leitung der Firma übernahm. Der Name wurde in "W.Westphalen & Kann KG Maschinenbau" geändert.

1967 wurde mit der Produktion von mobilen Auffahrrampen begonnen, die es seit 1962 nur als stationäre Anlagen gab. Damit wurden sie für viele Betriebe und Genossenschaften interessant, da das Rübengeschäft saisonal bedingt ist, und so die Verladeanlagen, wenn sie nicht benötigt werden, zur Seite gefahren werden können. Damit konnte jede vorhandene Ladestraße der Bahn im Herbst kurzfristig zum rationellen Verladen von landwirtschaftlichen Gütern genutzt werden.

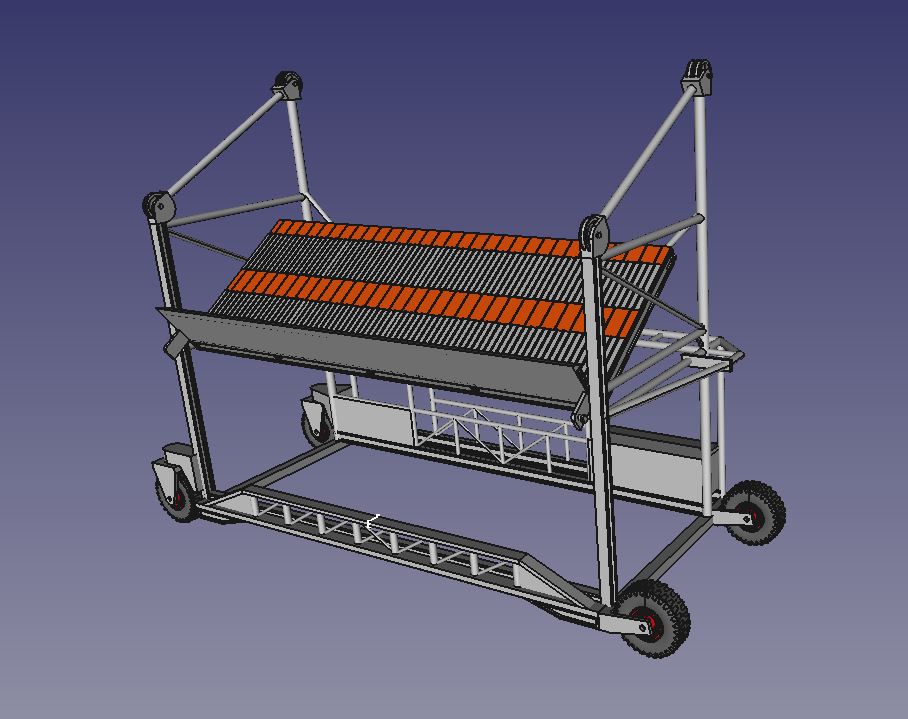

Als Antrieb stand ein luftgekühlter Benzinmotor von VW, ein Dieselmotor von Hatz oder auch ein Elektromotor zu Verfügung. Letzterer wurde nicht mit Batterien, sondern mit Kabel zum Starkstromnetz betreiben. Die Motoren trieben eine Hydraulikpumpe an, die bei allen Ausführungen gleich war. Die Funktionen "Heben" und "Kippen" der Hub Bühne und auch der Fahrantrieb selber erfolgten mit Hydraulik Zylindern, bzw. Hydraulik Motoren. Dennoch war ein Schaltgetriebe vorgesehen, das die Verladeanlage auf max. 10km/h beschleunigte. Für längere Fahrten konnte der obere Teil der Verladeanlage umgelegt werden, für kürzere Fahrten mit reduzierter Geschwindigkeit war dies nicht nötig.

Das genaue Lieferdatum der drei mobilen Auffahrrampen zur Jagsttalbahn kennen wir leider nicht, so daß nicht sicher ist ob diese Anlagen in dem von uns gewählten Zeitraum um 1969 bereits im Einsatz waren. Die Anlage auf den Bildern von Jagsthausen decken sich mit den Bildern aus dem W.Westphalen & Kann Prospekt für Anlagen mit 12to Hubkraft, das hatte Martin schon festgestellt. Wobei die fest montierte Schütte und Strebe darunter, die im Prospekt zu sehen sind, bei den Anlagen im Jagsttal fehlen. Dies war eine Zusatzeinrichtung, um die Zuckerrüben von anhaftender Erde zu befreien, und so die Rüben "sauber" zu verladen.

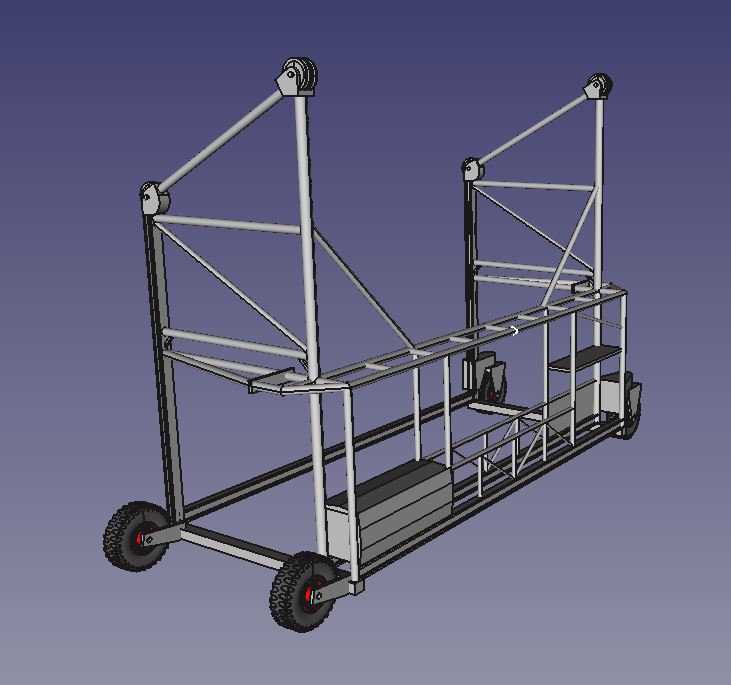

Die mobilen Auffahrrampe mit 12to Hubkraft, ohne die Reinigungsanlage, werden wir also der Modellkonstruktion zu Grunde legen.

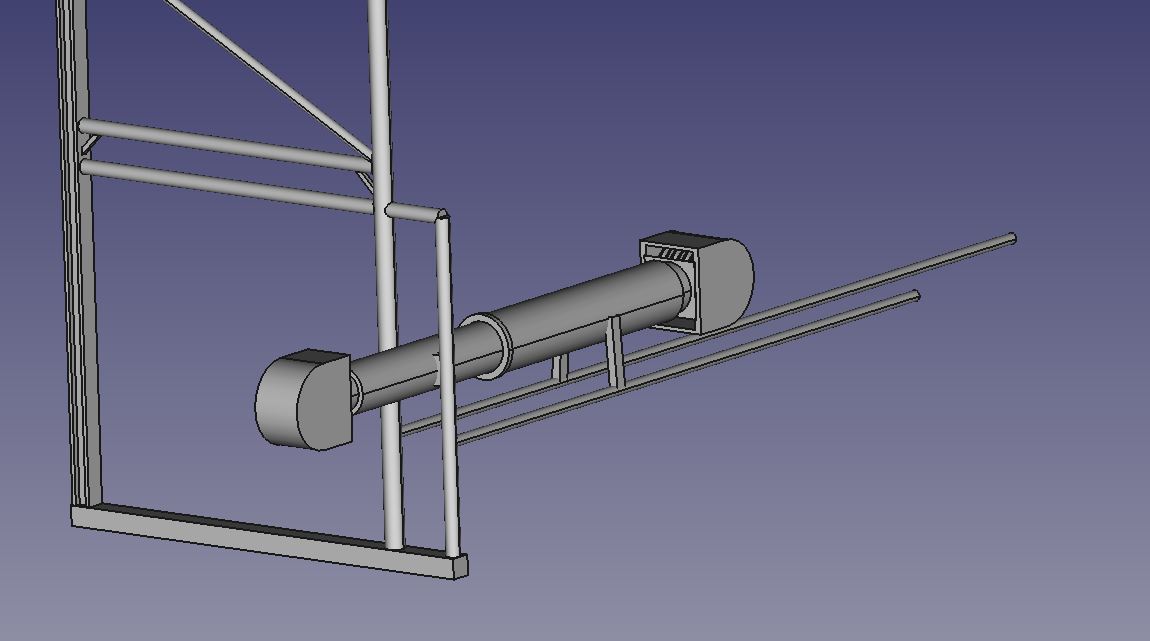

Die Umsetzung ins Modell erfolgt durch kompletten Eigenbau. Zuerst war an eine Konstruktion aus geätzten Bauteilen aus Neusilberblech gedacht, die Konstruktion beim Vorbild besteht aber zu einem großen Teil aus miteinander verschweißten Rohren. Kann man im Modell schön aus Messingrohr löten, was aber viele kleine, passgenaue Teile erfordert. So unterblieb der Bau für ein paar Jahre.

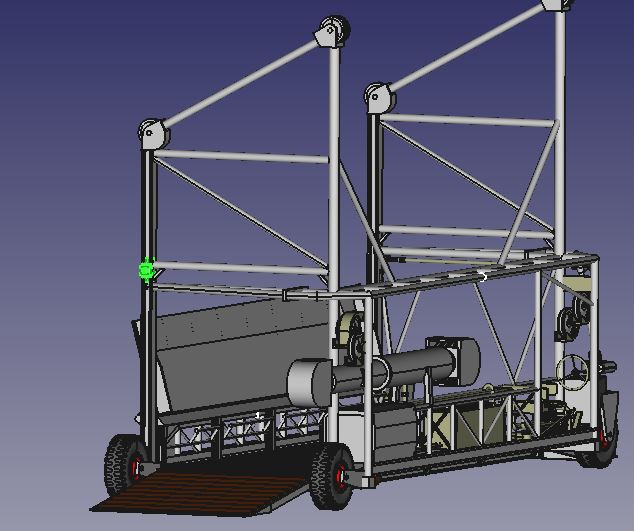

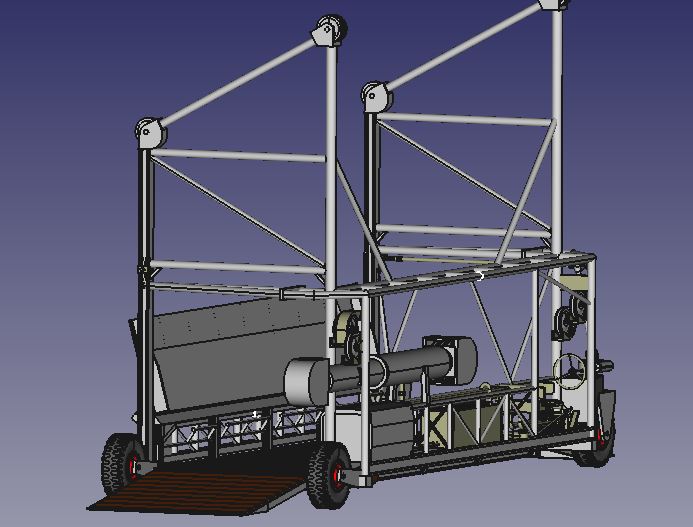

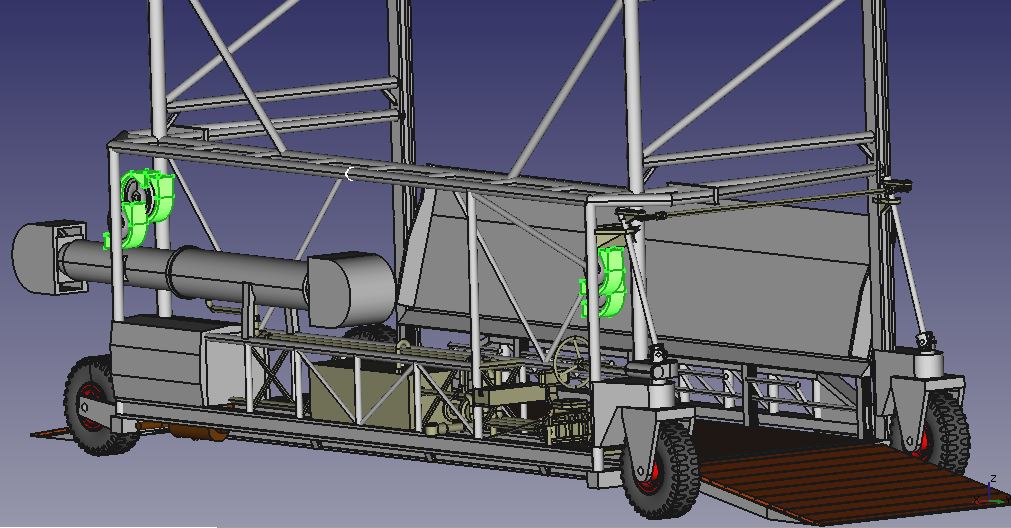

In der Zwischenzeit haben 3D-Konstruktion und 3D-Druck Einzug in unser Hobby gehalten, also wurden die alten Zeichnungen und Skizzen hervorgekramt und die Konstruktion in 3D neu aufgesetzt. Auch haben wir in der Zwischenzeit Bilder einer 15to Anlage, Baujahr 1977, die in Enns bei Wien stand, erhalten.

So läßt sich das Aussehen dieser Verladeanlagen hinreichend genau ermitteln. Natürlich werden bei der Konstruktion auch die Belange des 3D-Druckes berücksichtigt, denn so dünn wie ein geätztes Blech kann man die Teile natürlich nicht drucken, dafür wesentlich voluminöser, denn Ätzteile wirken immer etwas "flach". Auch die vielen Details lassen sich so nachbilden.

Das auf diese Art entstehende Modell orientiert sich an den Abmessungen an der 12to Verladeanlage und den auf den Bildern der Jagsttalbahn erkennbaren Details. Bei allen "Unklarheiten" orientieren wir uns an den Bildern der 15to Anlage neueren Datums. So werden wir vermutlich kein 100%ig exaktes Modell der drei Anlagen der Jagstalbahn erhalten, aber einen brauchbaren Kompromiss aus beiden Anlagen.

Viele Details der Anlage, gerade auch im Betrieb, fand sich in Form eine Kollage auf der Homepage von W.Westphalen & Kann" .

Im ersten Schritt soll es nur erst einmal darum gehen ein funktionsloses Modell der 12to Verladeanlage von Westphalen & Kann zu realisieren. Wobei eine nachträgliche Variante mit Funktion schon weitgehend berücksichtigt werden soll, wo dies möglich ist. Es werden also für die Klappen und Auffahrrampen Scharniere vorgesehen, die Räder einzeln gedruckt und auch die Lenkung funktionsfähig gestaltet. Auch werden Hubbühne, Klappen und Auffahrrampen sowie die Hubzylinder als Einzelteile herausgezogen, um auch mit dem Standmodell alle möglichen Positionen der Verladeanlage darstellen zu können.

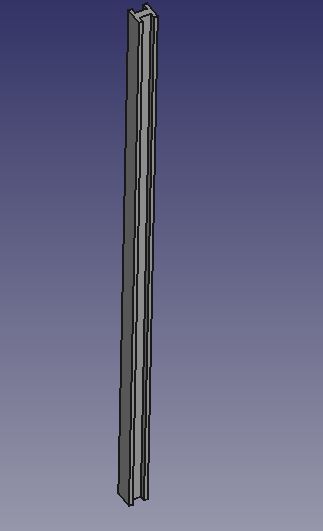

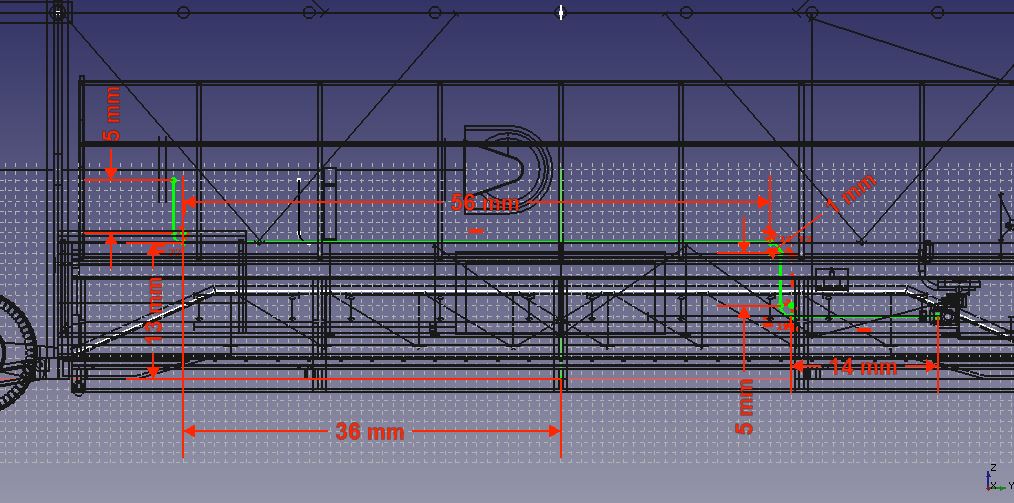

Begonnen wird mit den beiden seitlichen Rahmen, und hier mit dem gleisseitigen H-Profil. Benötigt wird eine Skizze des Querschnittes. Die Wandstärke ist mit 0,4mm eigentlich zu dick, aber dieses Maß läßt sich gut drucken und ist auch hinreichend stabil. Die Abmaße wurden anhand der Bilder errechnet und zu einem runden Maß aufgerundet.

Auf die benötigte Höhe extrudiert ist das erste Bauteil bereits entstanden.

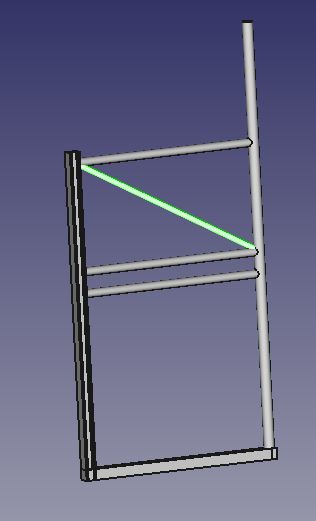

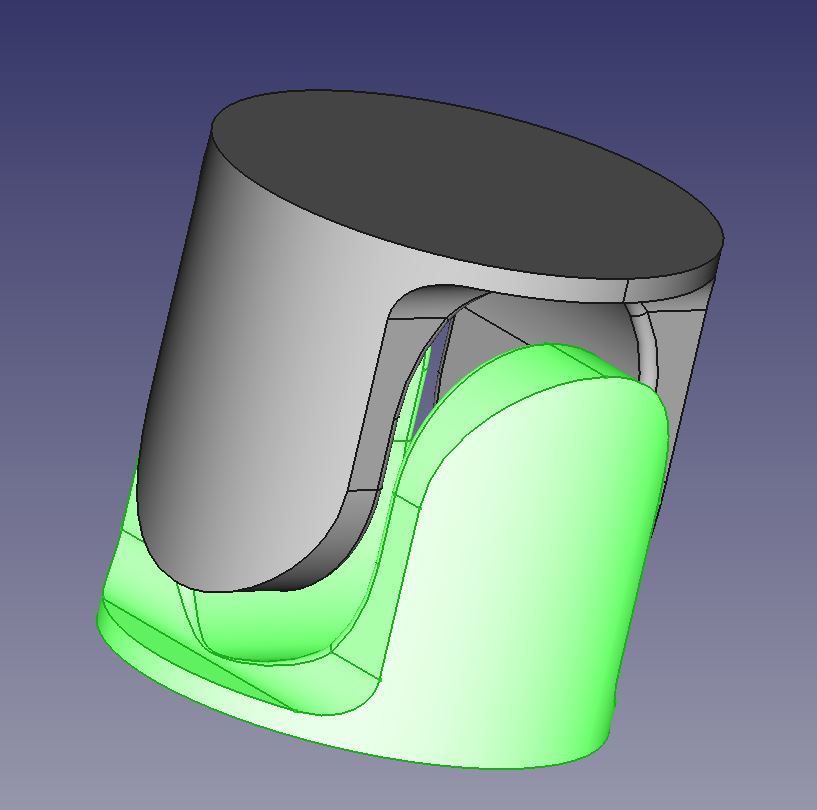

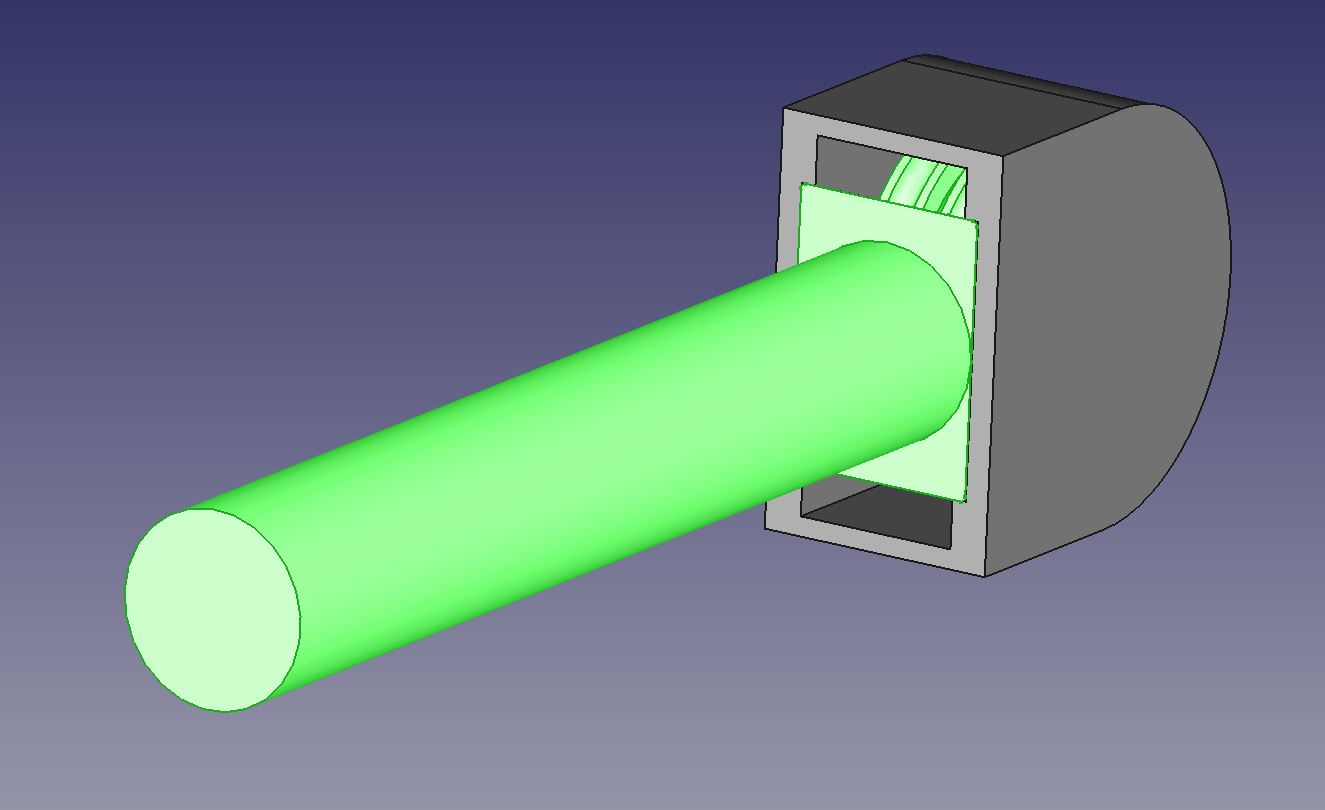

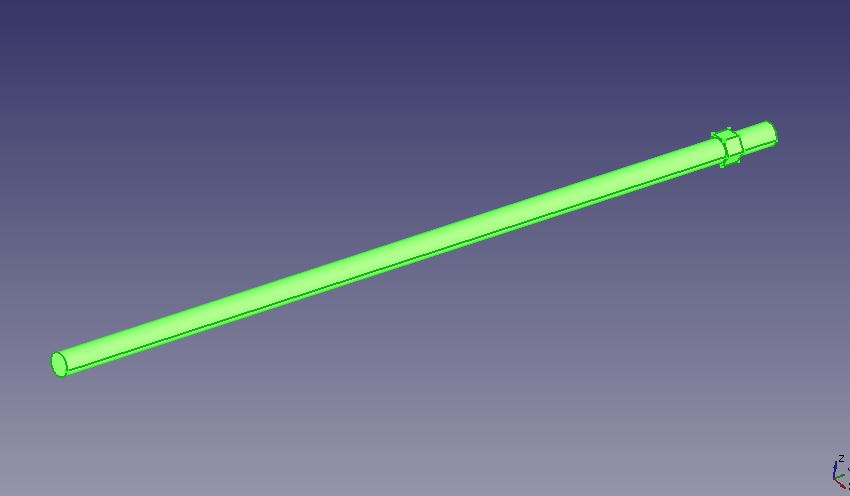

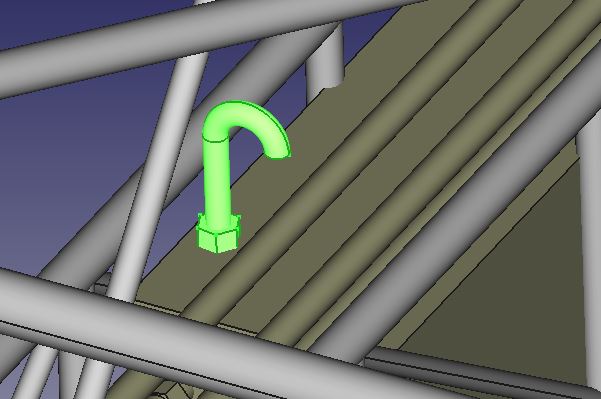

Die straßenseitigen Stützen sind beim Vorbild Rohre, im Modell massive Stäbe. Sie werden in der "Part" Bench als einfache Zylinder (grün) erstellt und entsprechend positioniert. Es ließen sich natürlich auch Rohre zeichnen, aber die beim Drucken wieder frei von Harz zu bekommen scheint mit aussichtslos zu sein.

Die untere Verbindung ist ein "Würfel" (grün) aus der "Part" Bench, in den Maßen angepasst und entsprechend positioniert.

Die untere Verbindung ist ein "Würfel" (grün) aus der "Part" Bench, in den Maßen angepasst und entsprechend positioniert.

Das erste Quer Rohr (grün) ist auch ein massiver Zylinder. Auch hier müssen die Maße eingegeben und das Bauteil positioniert werden.

Das zweite Quer Rohr (grün) ist eine Kopie des ersten, es wird nur in der Höhe verschoben.....

....wie auch das dritte zweite Quer Rohr (grün).

Die Diagonale (grün) ist wieder ein Zylinder, der gedreht positioniert wird. Dies kann man errechnen, oder einfach durch ausprobieren anpassen. Ich habe mich für letzteres entschieden.

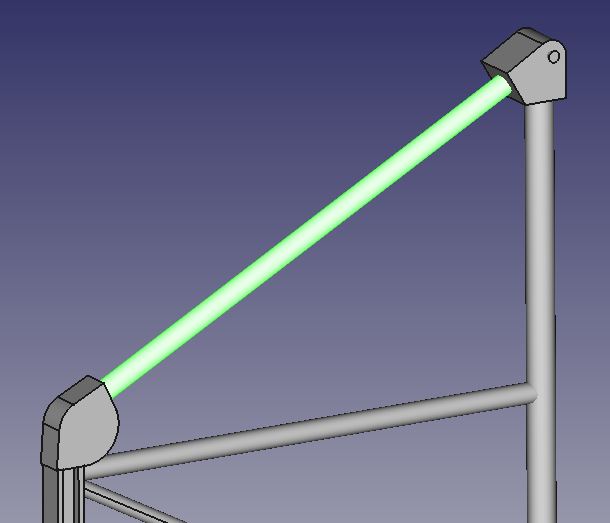

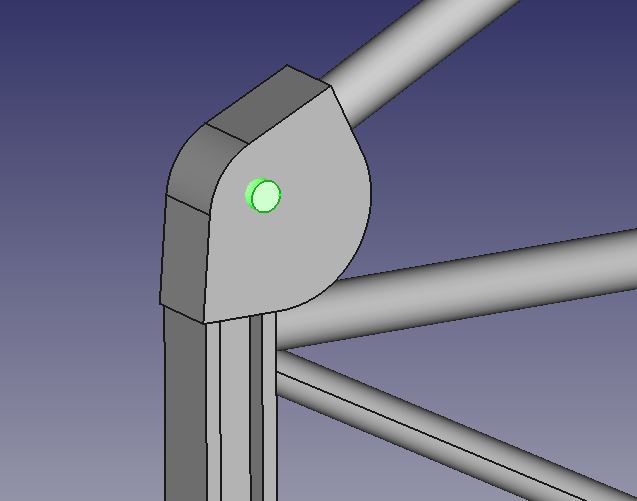

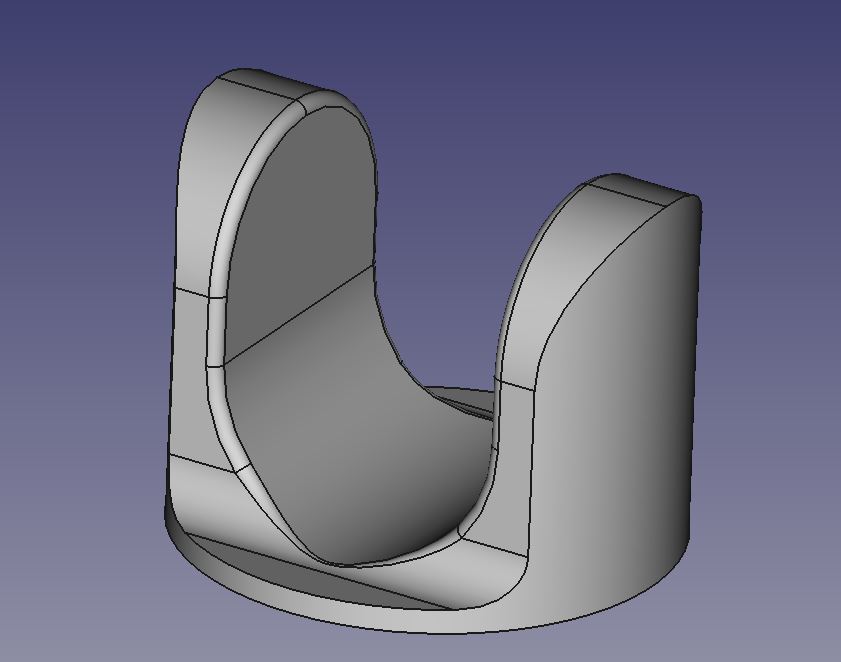

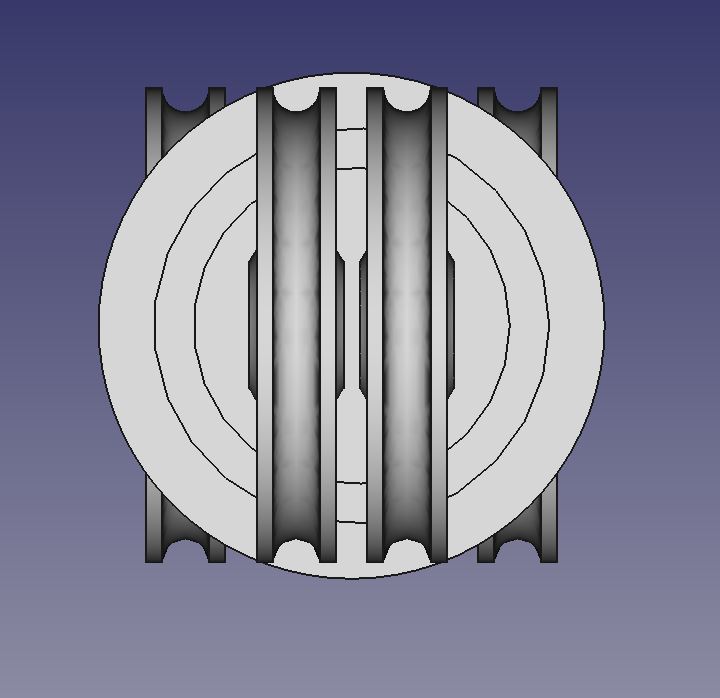

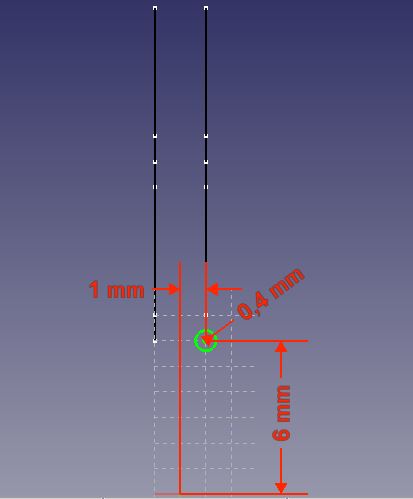

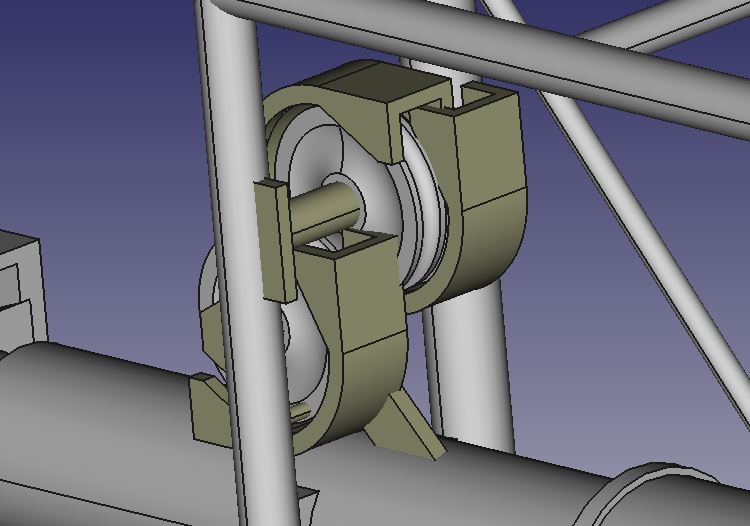

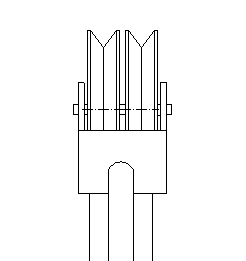

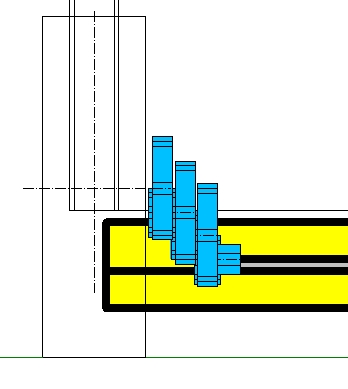

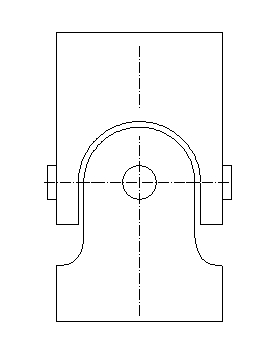

Um die zweite Diagonale platzieren zu können werden die beiden Rollenhalter benötigt, die sich am Ende der Stützen befinden. Dafür wir zuerst eine Skizze für die gleisseitigen Rollenhalter erstellt. Dieser nimmt später eine Umlenkrolle auf.

In der Breite wird er an die Rollen und die Maße der Stützen angepasst.

Der Rollenhalter (grün) wird nun oben auf dem H-Profil platziert.

Dann kam mir die Idee das Seitenteil gleich um den Anbau zu erweitern. Hätte ich auch gleich machen können. Hierfür wird die untere Verbindung und das erste Quer Rohr (grün) verlängert und straßenseitig eine weitere Stütze hinzugefügt. So ganz linear verlaufen meine Konstruktionen nie....

Hier habe ich dann auch gleich die auf den Bildern zu erkennenden Versteifungen eingezeichnet.

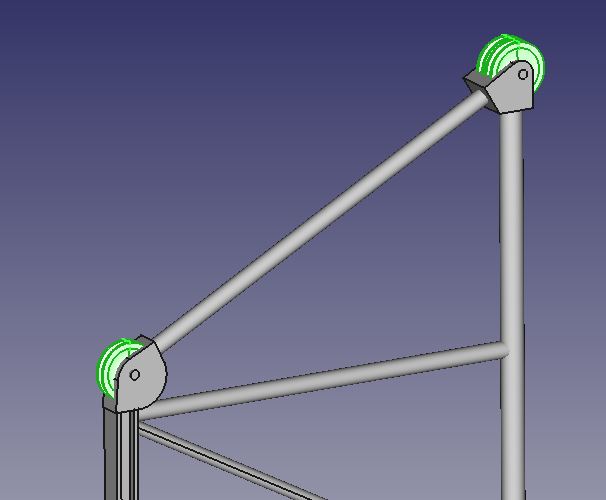

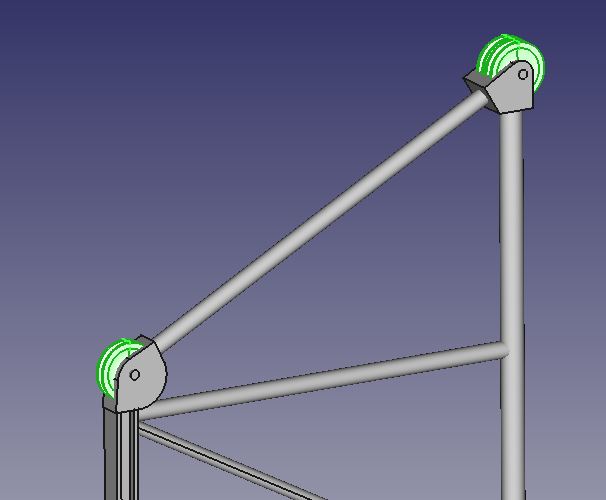

Der straßenseitige Rollenhalter (grün) ist breiter, er nimmt 2 Umlenkrollen auf.

Der straßenseitige Rollenhalter bekommt noch einen Zylinder (grün) der die Drehachse darstellt.

Ein weiterer Zylinder (grün) stellt die obere Diagonale dar. Diese wurde auch durch Versuche angepasst.

Der untere Rollenhalter bekommt eine Kopie der oberen Drehachse (grün) verpasst.

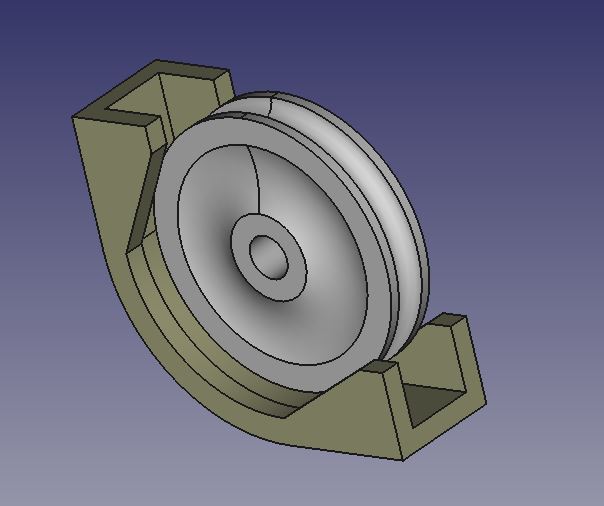

Für was ich die Seilrolle ursprünglich mal gezeichnet hatte weiß ich nicht mehr, aber die Konstruktion fand sich in der Bauteile-Sammlung. Der Durchmesser wurde auf 6mm geändert, schon ist die Rolle fertig.

Naja, fast. Die 12to Version hat Löcher in der Scheibe, die Bilder der späteren 15to Rollen nicht. Hier werden nun also symmetrisch 6 Zylinder zum Abziehen positioniert.

Die 6 Zylinder werden von der Seilrolle abgezogen.

Die entstehenden Kanten verrundet. Vermutlich bestehen diese Seilrollen beim Vorbild aus einem Gußmaterial.

Für die 15to Variante behalte ich die Seilrollen ohne Loch.

Die Seilrollen (grün) werden kopiert und in die Stütze eingesetzt.

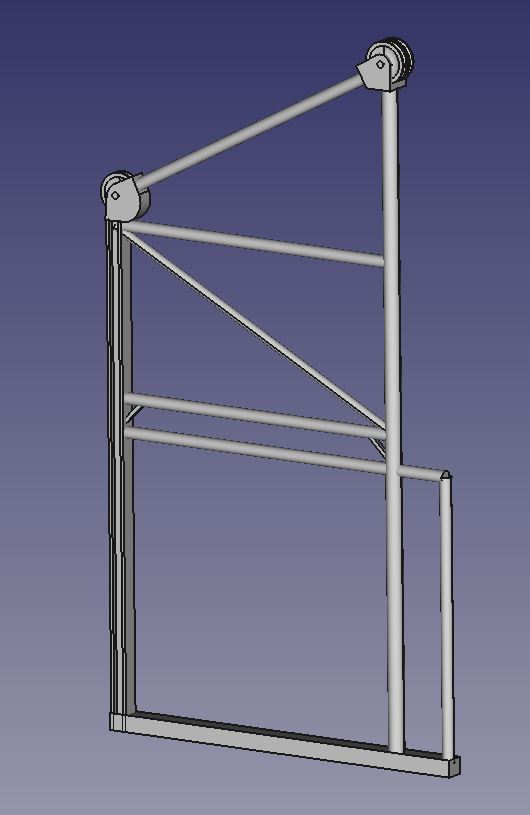

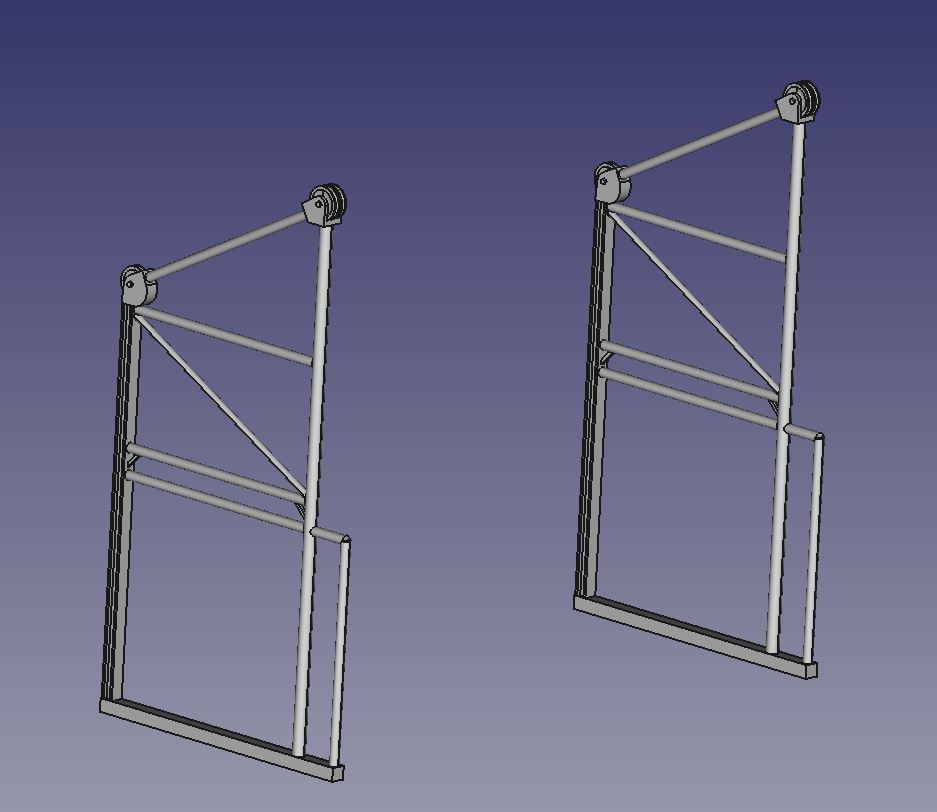

Im groben ist nun eine Stütze fertig.

Dieser Seitenrahmen wird nun mit Hilfe Boolescher Operation verbunden und kopiert.

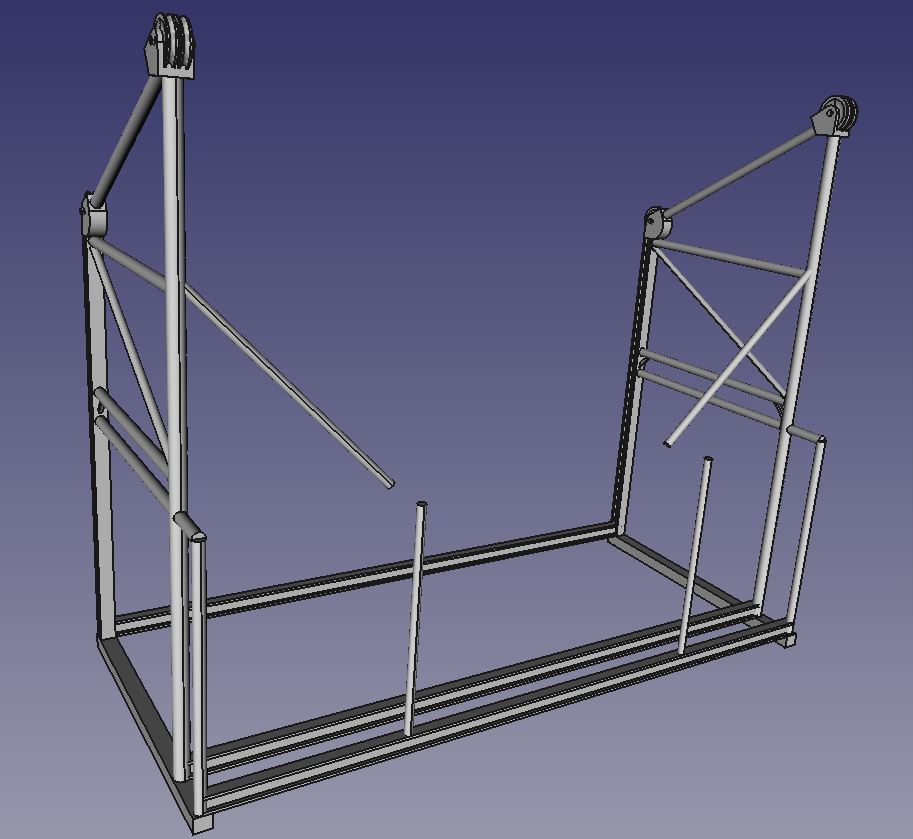

Der späteren Länge der Verladeanlage werden die beiden Seitenrahmen 92mm voneinander positioniert.

Wenn ich hier nun die Erstellung jedes einzelnen Profils beschreiben will wird das am Ende ein Buch, und noch dazu ein langweiliges. Die Längsträger entstehen wie die Seiten. Das Profil wird gezeichnet und auf die entsprechende Länge extrudiert. Da alle Bauteile um die Mitte herum positioniert sind ist dies recht einfach und muß eben nur für jedes einzelne Profil gemacht werden.

So entsteht der gesamte Rahmen Stück für Stück aus zusammengesetzten Zylindern.

Motorverkleidung und seitliche Bleche, sowie das Dach sind dann einfache Rechtecke.

Gleisseitig ist eine Gitterkonstruktion vorgesehen.

Kleinere Stützen setze ich gleich ein, wenn sie mir auch den Bildern auffallen.

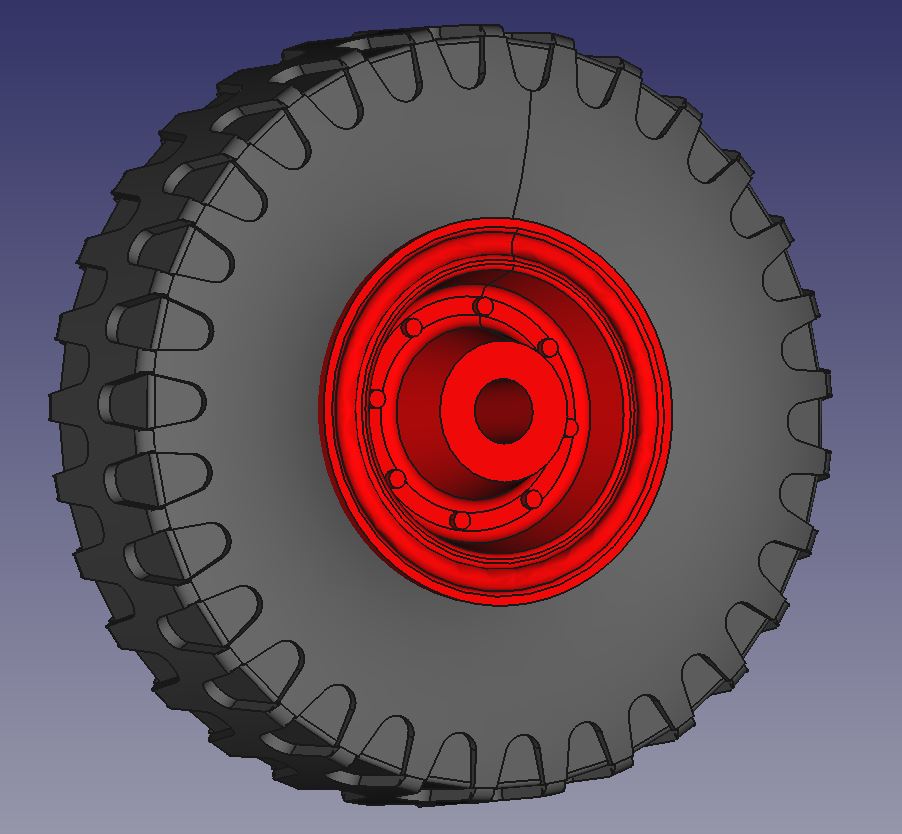

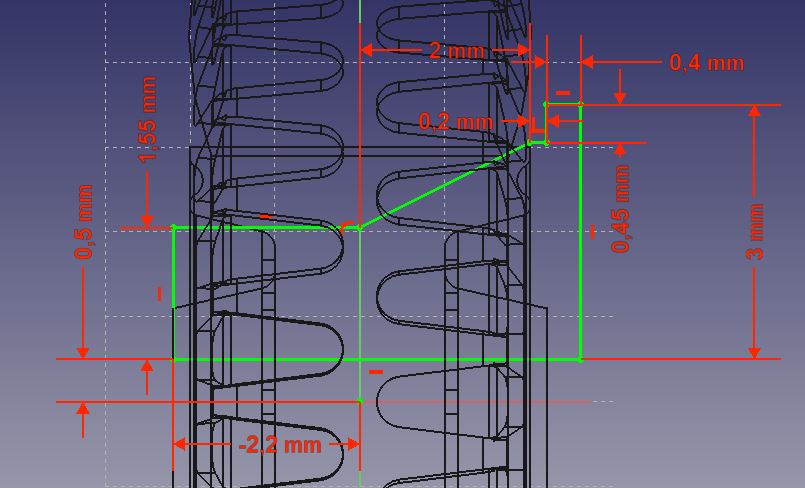

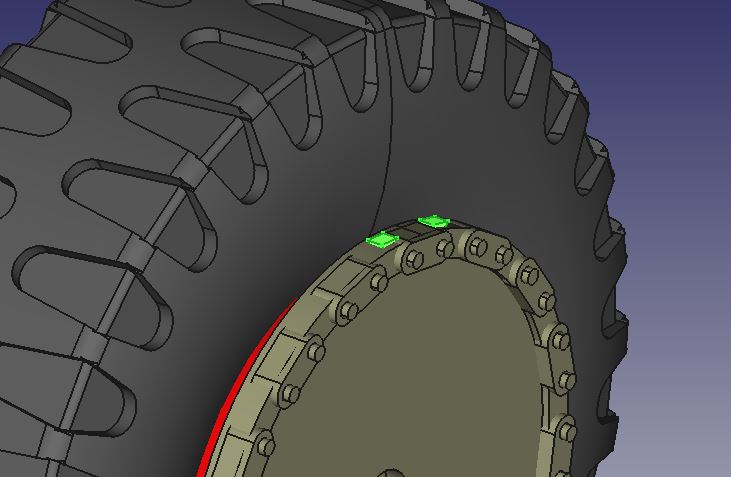

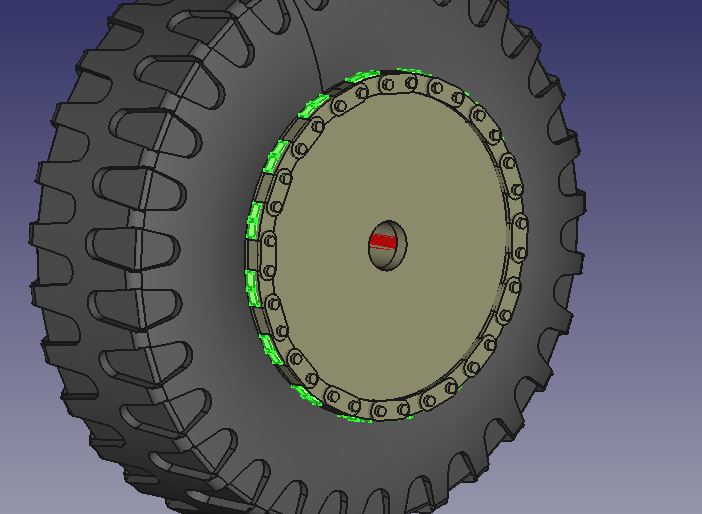

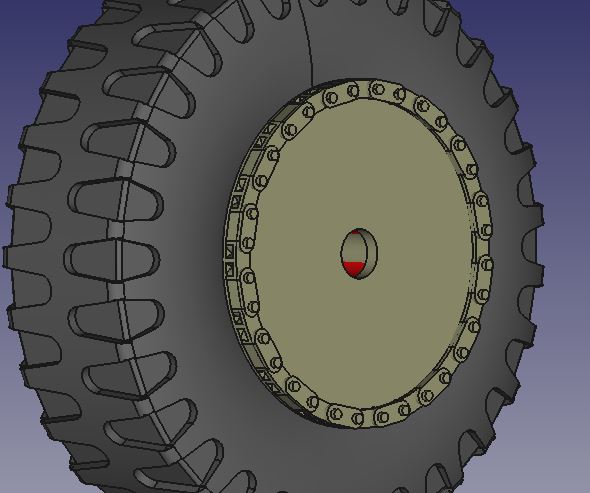

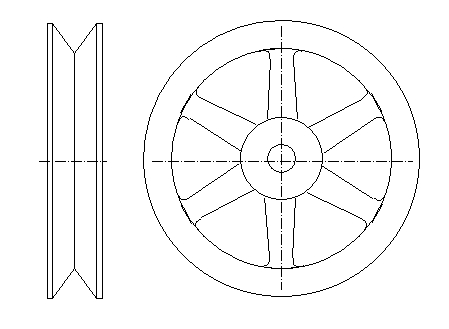

Weil mich die vielen Streben langweilen, habe ich mal mit den Reifen begonnen. Ein Querschnitt wird einfach um die horizontale Achse gedreht.

Das Profil entsteht durch einen Abziehkörper, der kopiert und umlaufend um den Reifen positioniert wird. Anschließend werden sie vom Grundkörper des Reifen abgezogen.

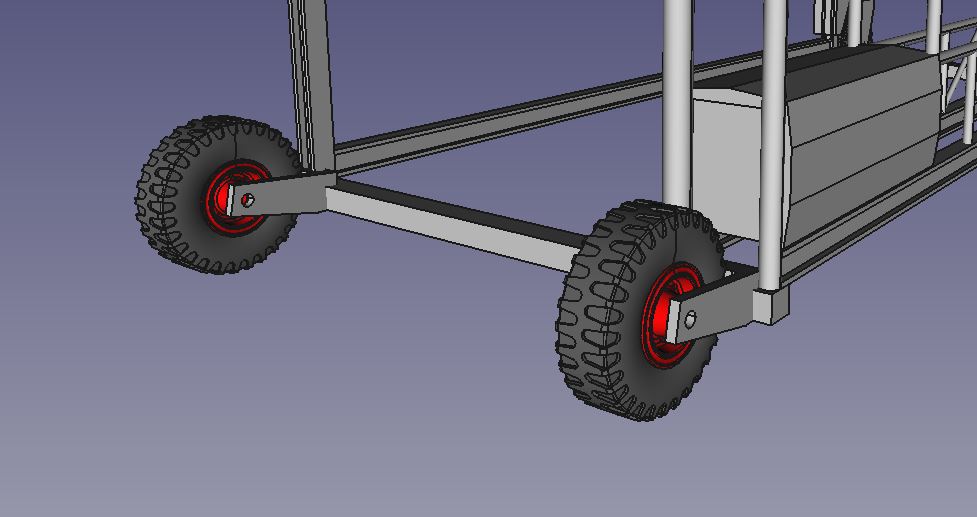

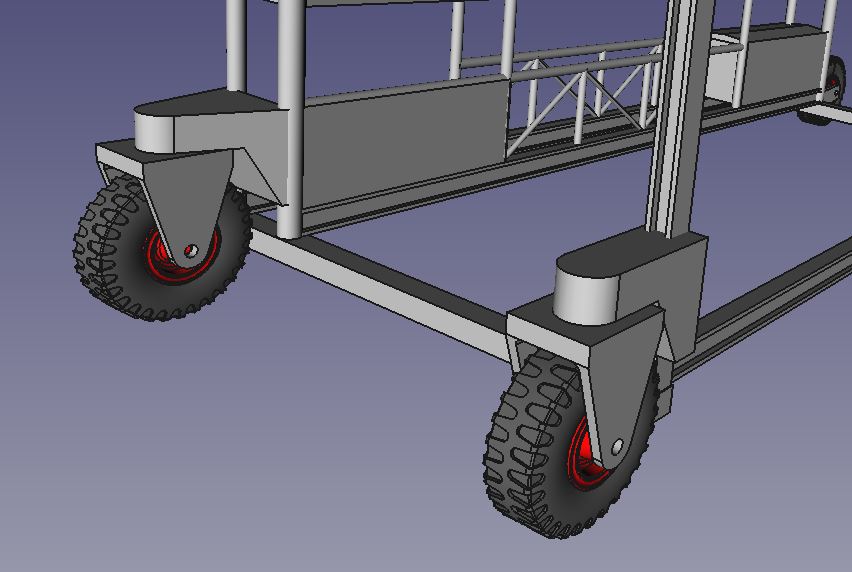

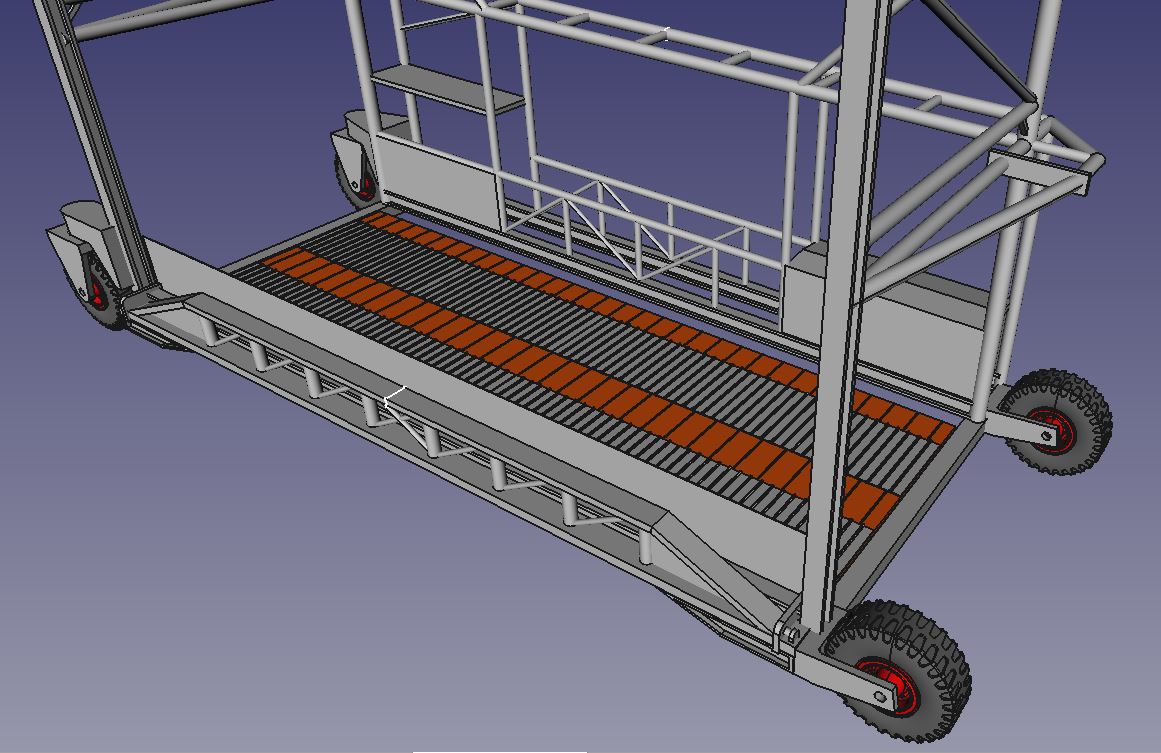

Um mal die Wirkung am Modell zu testen habe ich die Reifen schon mal an ihre spätere Position gesetzt.

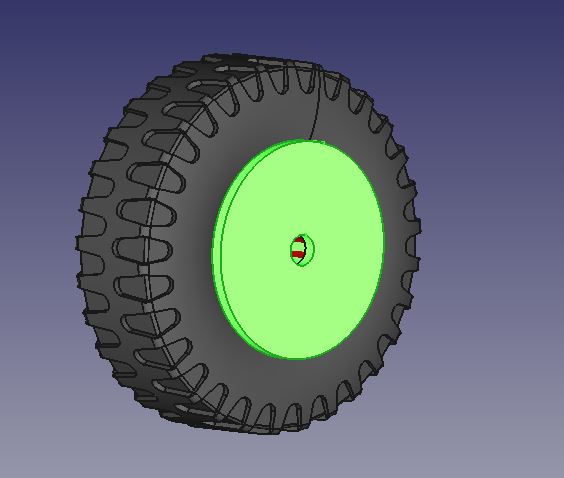

Die Felge (rot) entsteht auf die gleiche Art und Weise. Hier werden noch ein paar Radmuttern hinzugefügt.

Die Felge und Reifen werden gruppiert, aber auch als separate Einzelteile gespeichert. Später soll der 3D gedruckte Reifen als Urmodell für eine Silikonform dienen in denen dann Reifen aus weichem PU abgegossen werden.

Die kompletten Räder erlauben nun die Konstruktion der Radaufhängungen.

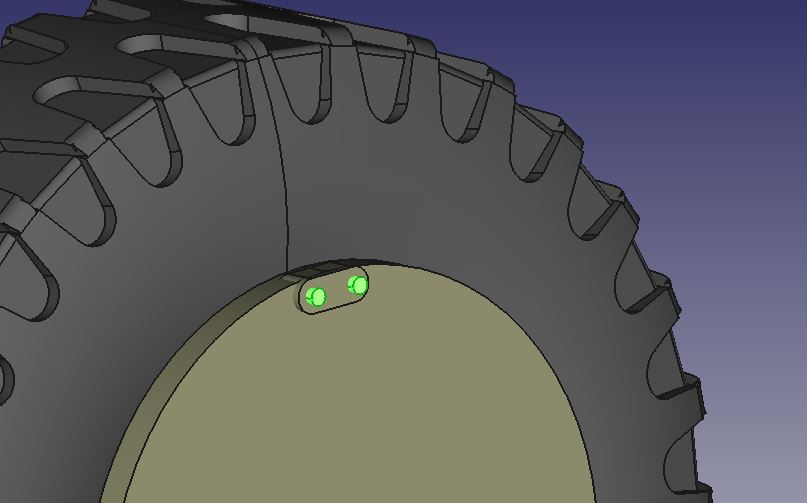

Die hinteren Räder werden an einfachen Trapezblechen aufgehängt. Das Loch dient später einem Messingdraht als Welle für die drehbaren Räder.

Das hintere Rad, straßenseitig hinter dem Motor, ist angetrieben und mit einer Bremse versehen. Das Rad wird mit einer Kette vom Getriebe kommend, angetrieben. Als erstes habe ich hierfür eine Skizze für das Antriebsrad und die Bremstrommel gezeichnet.

Um die horizontale Achse gedreht entsteht ein zusätzliches Drehteil (grün), daß auf der Innenseite des Rades die Bremstrommel darstellt.......

....und an der Außenseite des Rades das Antriebsrad (grün).

Von der Kette selbst ist hinter der Abdeckung nichts zu sehen, aber um das Antriebsrad sollten zumindest die Kettenglieder angedeutet werden. Hierfür wird ebenfalls eine Skizze erstellt.

Extrudiert steht das Kettenglied (grün) 0,15mm über.

Für die beiden Verbindungsbolzen der Kettenglieder wird eine weitere Skizze erstellt.....

....und extrudiert, sie stehen 0,1mm über.

Kettenglied und Bolzen werden mittels Boolescher Operation verbunden.....

.....kopiert und mit gleichem Abstand über den Umfang des Kettenrades verteilt.

Kettenglieder und Antriebsrad werden gruppiert.

Um die Illusion einer umlaufenden Kette zu verbessern werden zwischen Kettengliedern und Antriebsrad noch ein Abzug für die Lücken erstellt. Hierfür wird wieder eine Skizze benötigt. Wie man an den Maßen schon erahnen kann, werden diese Details nur schwer am Modell zu erkennen sein.

Die Skizze wir zu einen Abzugskörper extrudiert (grün).....

.....Kopien davon am Umfang des Antriebsrades platziert......

.....und mittels Bollescher Operation abgezogen. So kann man die Spitzen des Kettenrades erkennen und die Lücken zu den runden Bolzen der Kette.

Auf der Innenseite werden aus ein paar Bolzen und Streben die Bremse nachgebildet.

An der Innenseite der Aufhängung werden noch die sichtbaren Teile der Kette nachgebildet. Die bewegen sich natürlich nicht, aber die Verladeanlage steht ja auch die meiste Zeit.

Am PC montiert sieht man von dem Aufwand schon nicht viel, mal sehen wie das später am Modell wirkt.

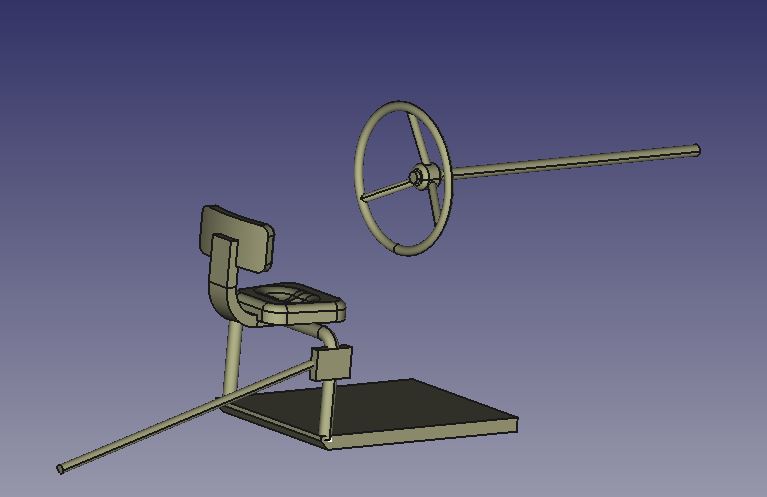

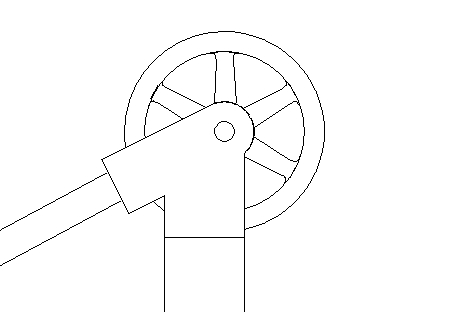

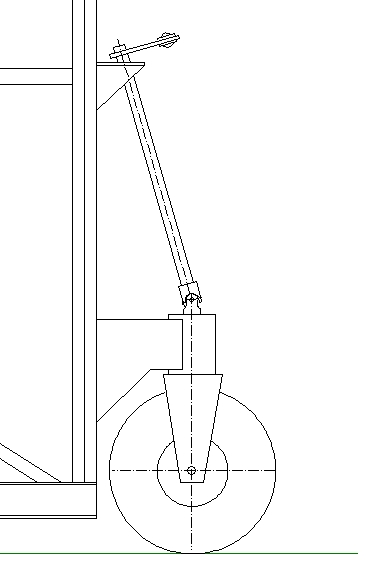

Vorne sind die Räder in der Lenkung aufgehängt. Diese Bauteile werden auch separat gezeichnet und dann in die Konstruktion eingefügt.

Die Bauteile der Lenkung werden ebenfalls separat gespeichert, um später für die funktionsfähige Version zu Verfügung zu stehen.

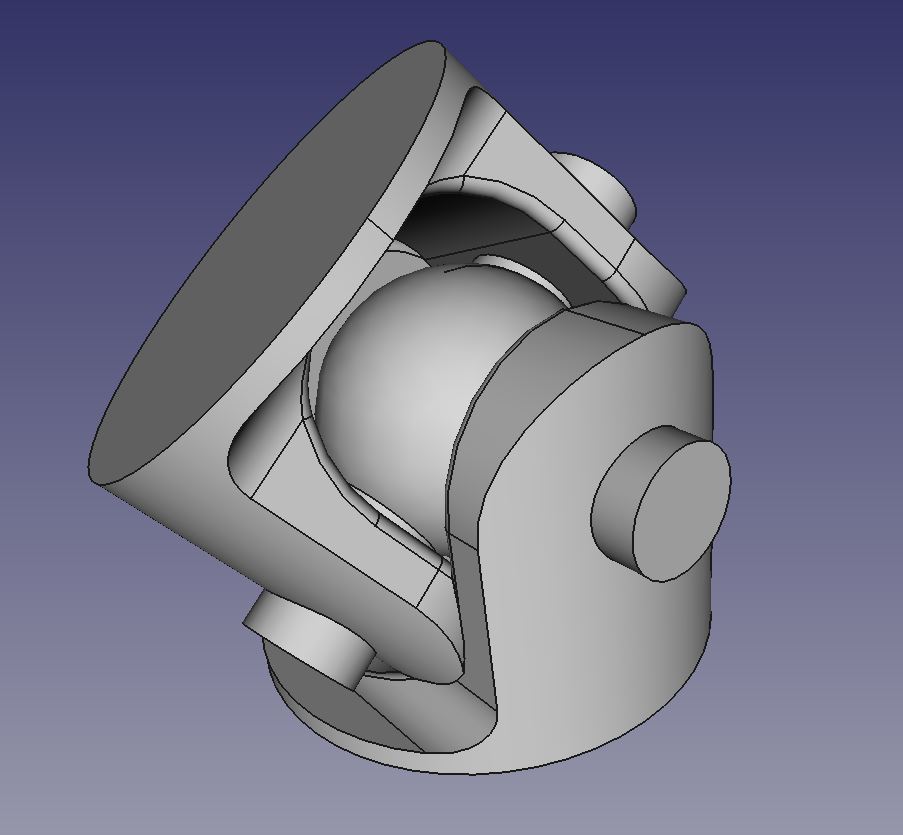

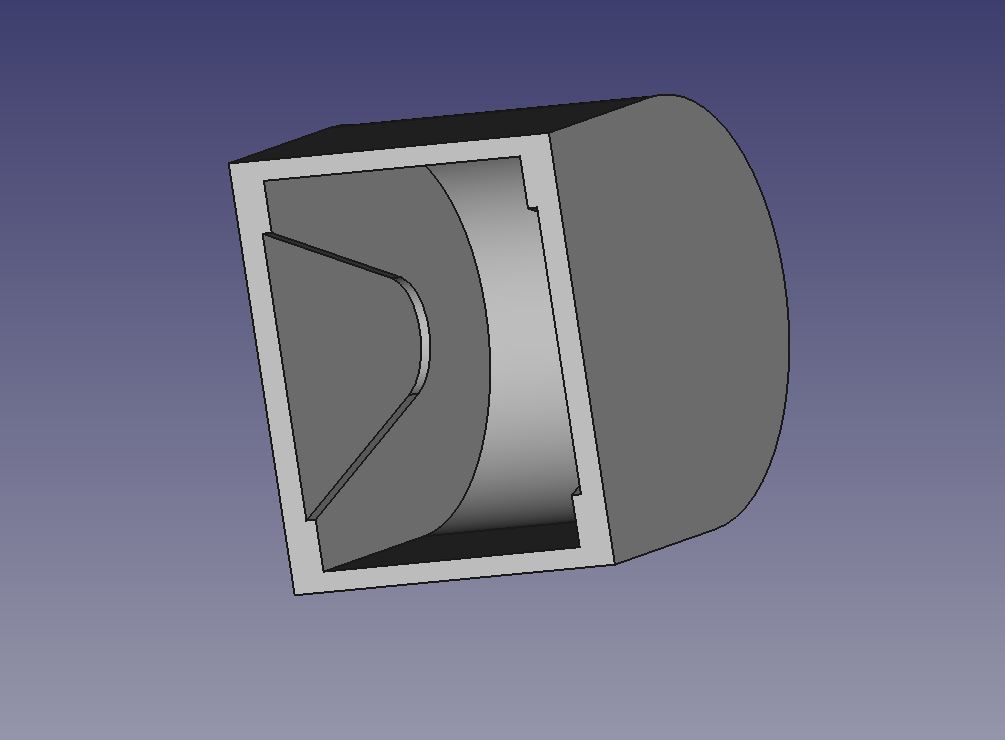

Vorne sind die Räder in der Lenkung aufgehängt. Diese Bauteile werden auch separat gezeichnet und dann in die Konstruktion eingefügt. Begonnen wird mit dem Kardan Gelenk. Von einem Würfel werden zwei 90° gedrehte Quader mit gerundeten Kanten abgezogen

Der so beschnittene Würfel wird von einem Zylinder umfasst und beide per Boolescher Operation verbunden. Hierbei bleibt nur die gemeinsame Schnittmenge übrig.

Für die schönere Optik werden die Kanten ausgerundet, ob das später am Modell überhaupt zu sehen ist?

Die so entstandene Gabel wird kopiert (grün) und um die Hochachse um 90° gedreht.

Erneut um die Querachse um 180° gedreht kommen wir dem Gelenk schon näher.

Eine Kugel (grün) in die Mitte und zwei Zylinder als Drehbolzen ergänzen nun das Gelenk.

Entsprechend der Einbaulage wird das obere Teil des Gelenks verdreht.

Die Gelenke werden nun auf den bereits erstellten Teilen der Lenkung platziert.

Auf der Fahrerseite befindet sich das Lenkgetriebe, ein Schneckentrieb. Die Basis bildet ein Quader an dessen Kanten teilweise Verrundungen angebracht sind. Die Bohrung dient später der Montage der Lenkstange mit Lenkrad.

Auf den Kardanen werden nun die Stangen zum Gelenk der Spurstange gesetzt.

Die Anlenkung mit den Gelenken (grün) bleibt dabei ein Einzelteil.

Gleisseitig wird die Gitterkonstruktion ergänzt. Auch diese besteht aus Zylindern und Rechtecken.

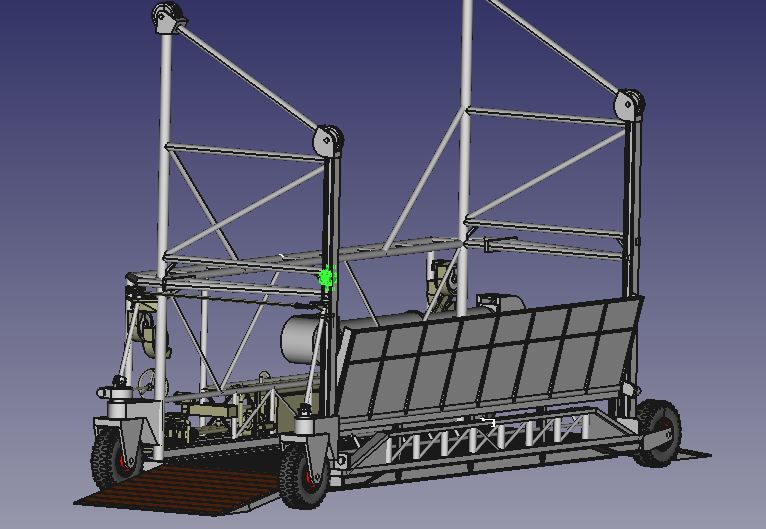

Zeit sich der Hub Bühne zuzuwenden.

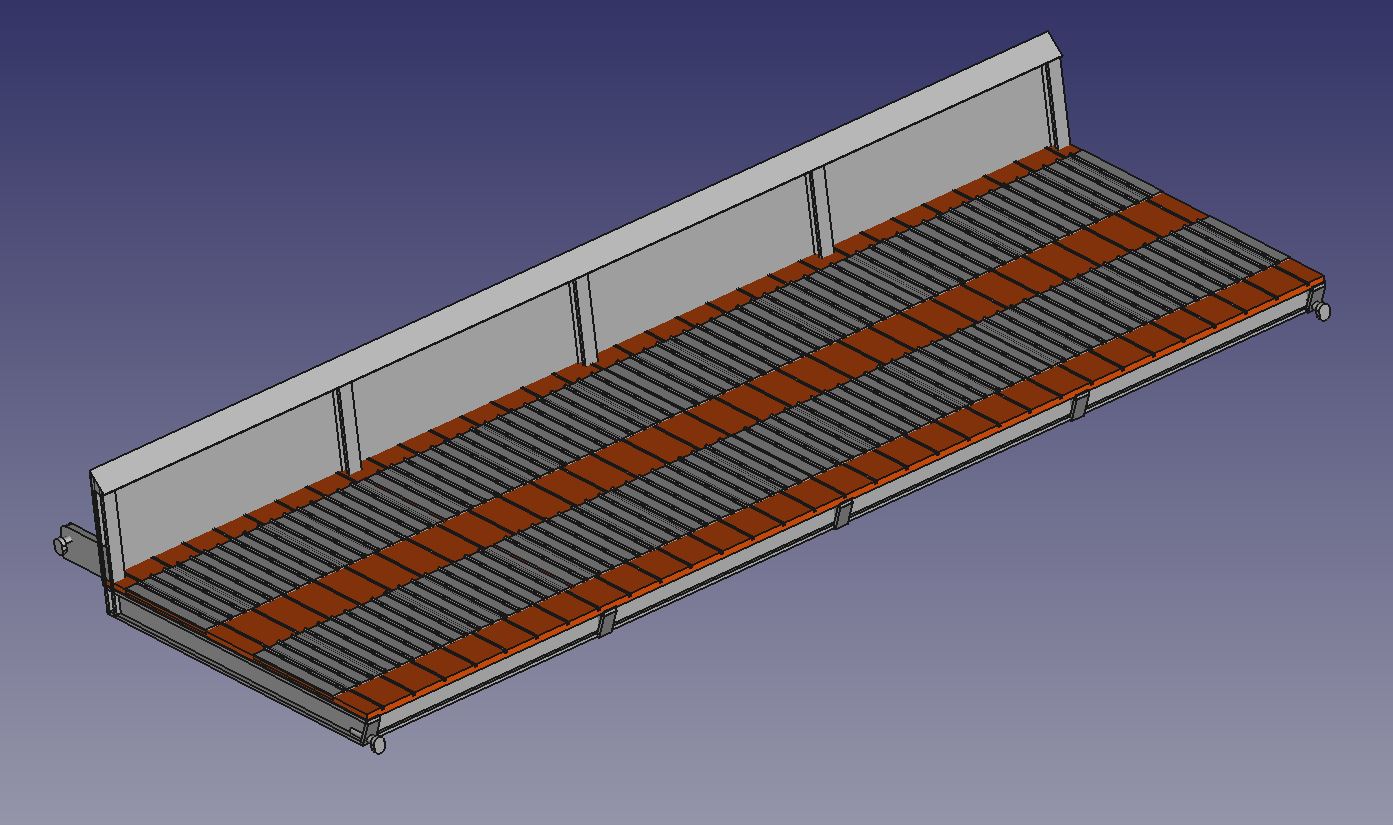

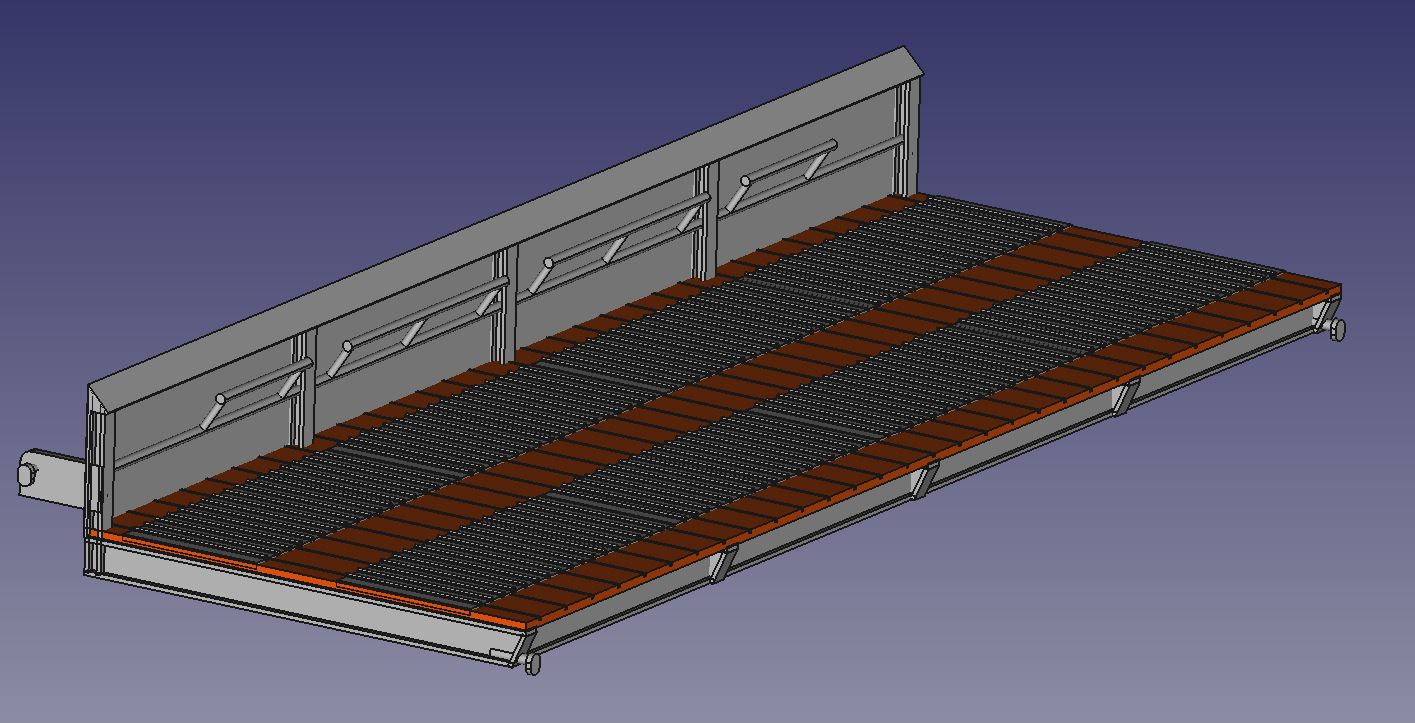

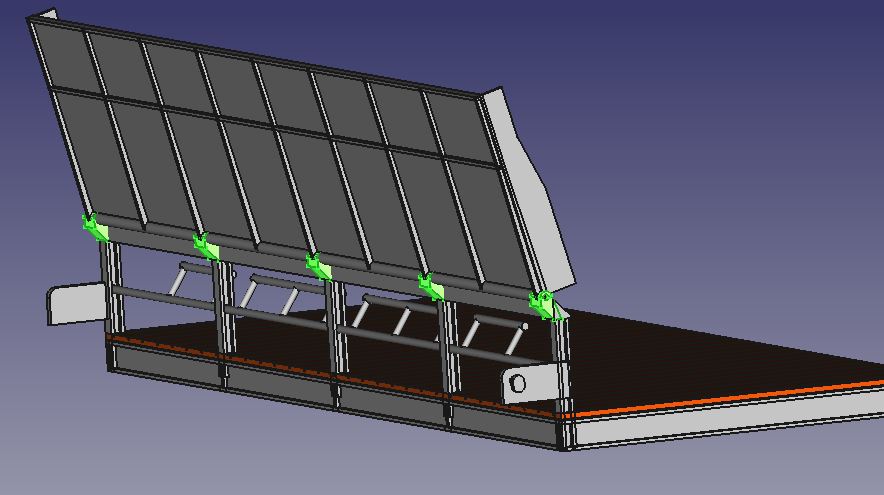

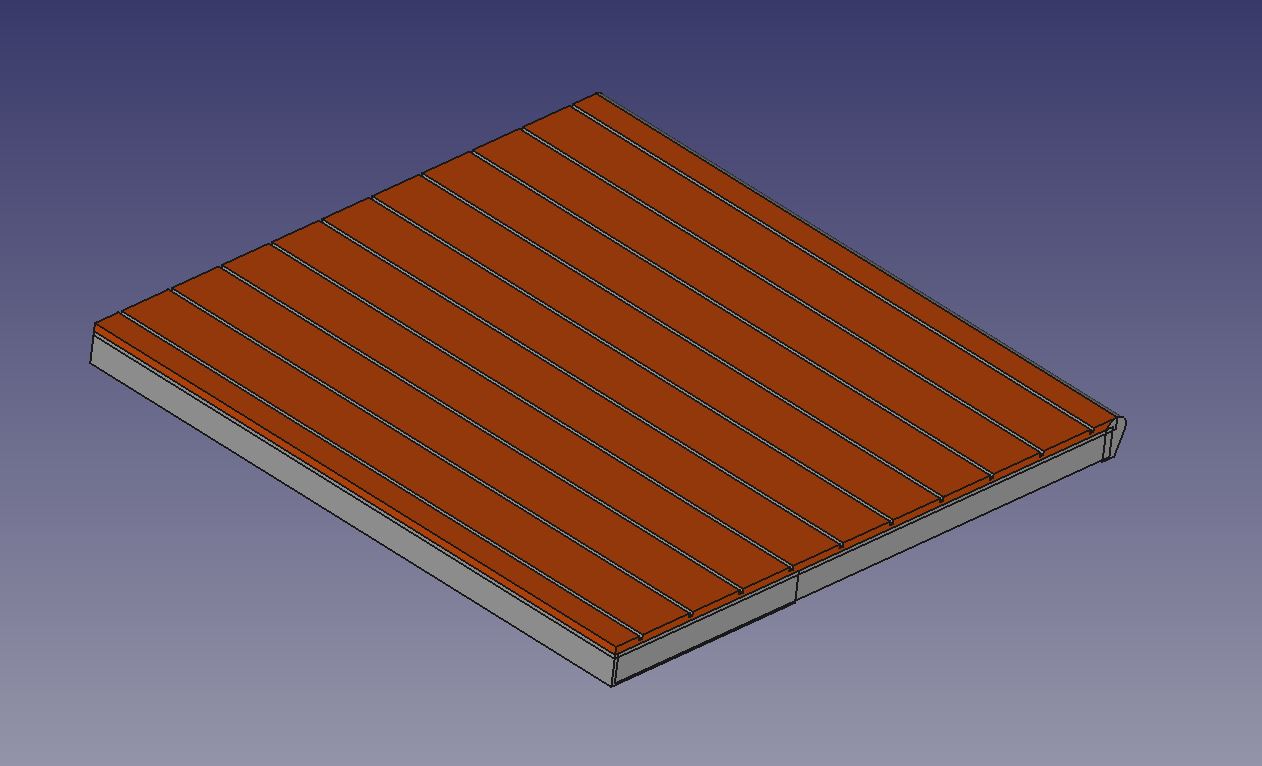

Die Hub Bühne ist eine gerade Platte mit gleisseitigen Stützen und einem oberen Randprofil, das die Gelenke der Klappe trägt.

An den Ecken der Hub Bühne sind Befestigungen angebracht, hier werden später die Hubseile angeschlagen.

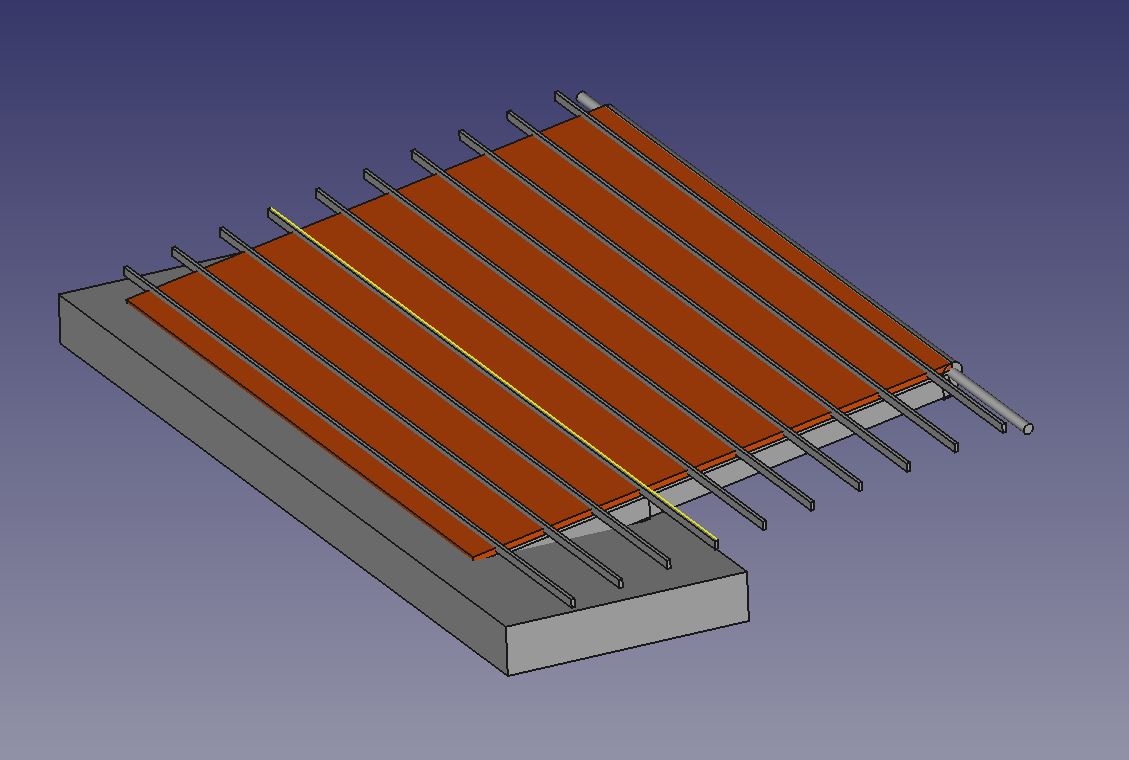

Die Fahrbahn wird mit Rillen, die die Stoßfugen der einzelnen Bretter darstellen, versehen.

Die Unterseite der Fahrbahn ist mit viel Phantasie erstellt, erst kürzlich habe ich Bilder erhalten, die dieses Detail besser zeigen. Hier werde ich die Konstruktion noch einmal anpassen müssen.

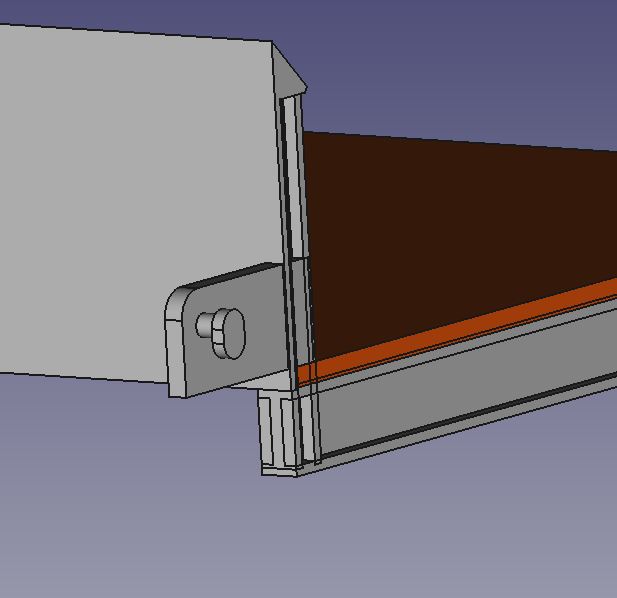

Später wurde die Fahrbahn, vermutlich wenn der Holzbelag verschlissen war, mit zwei Fahrbahnen aus Stahlblech verstärkt, im Bild grau. Die Anlage in Wien war damit ausgestattet und Bilder der Anlage in Bieringen legen die Vermutung nahe das diese ebenfalls mit diesen Blechen ausgestattet war, zumindest in den letzten Betriebsjahren. In Widdern und Jagsthausen finden sich keine Hinweise darauf.

Anders als der Holzboden sind im Blech eingeprägte Sicken zu finden, vermutlich um den Belag für die Reifen griffiger zu machen.

Gleisseitig ist eine Art "Leitplanke" zu finden. Diese dient dem Anhänger als seitlicher Anschlag beim Entladen.

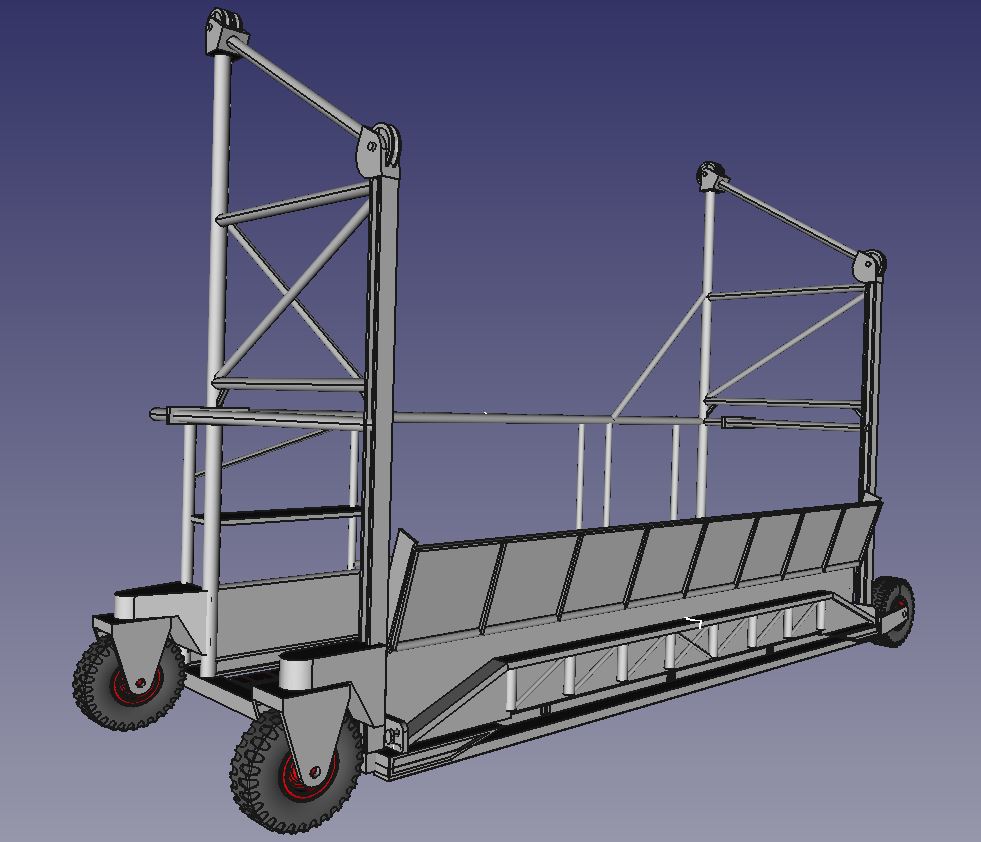

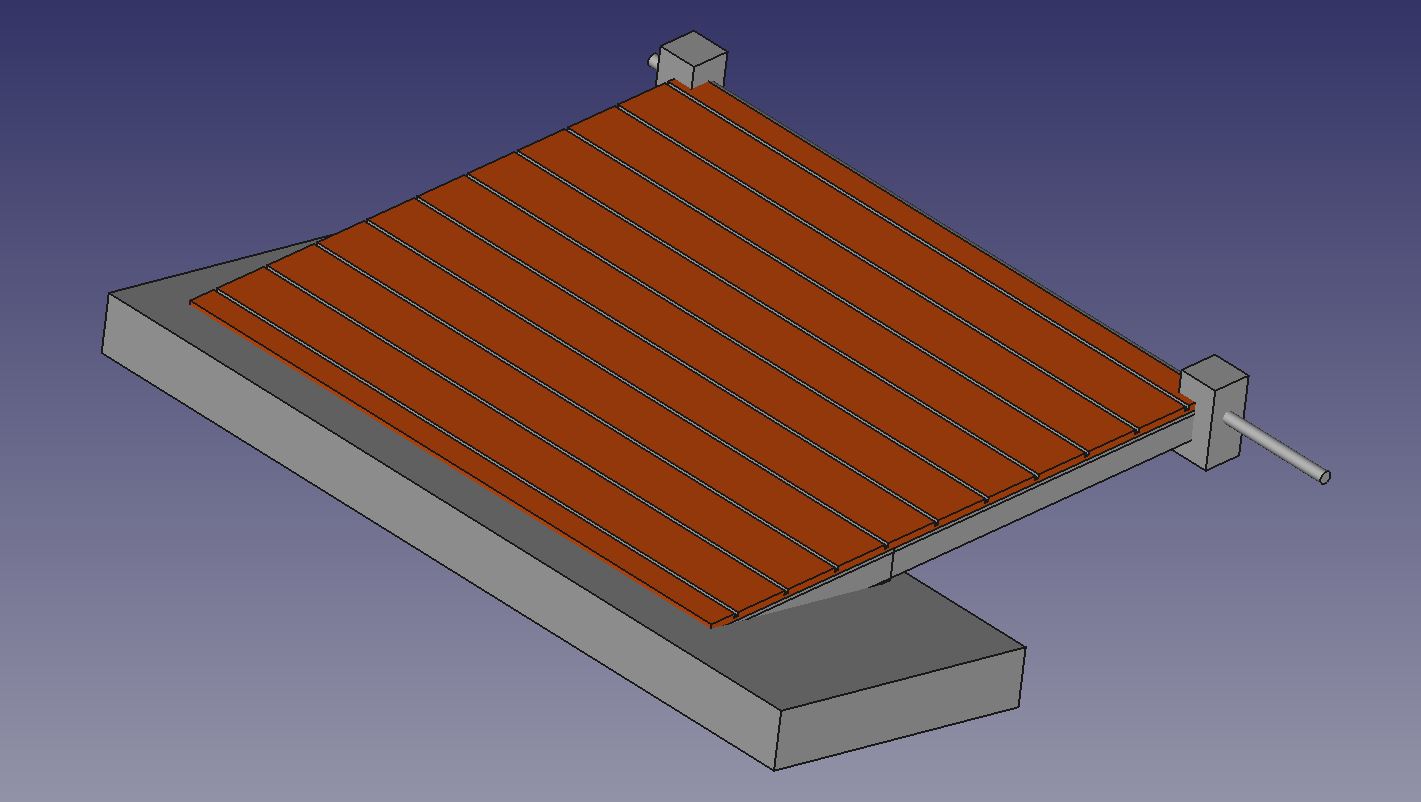

Die Hub Bühne in der Verladeanlage.

Die Hub Bühne läßt sich nun schon mal in der Höhe verschieben, dies entspricht dem voll ausgefahrenen Hubzylinder.

So sieht das gekippt aus. Hierfür müssen beide Zylinder ausgefahren sein.

Ansicht von der Gleisseite. Noch fehlt hier die Schütte selbst.

Ein wenig Perspektive läßt die Verladeanlage realistischer erscheinen.

Ansicht von der Straßenseite. Der Vergleich mit den wenigen Bildern im Einsatz zeigt hier eine große Übereinstimmung mit dem Vorbild.

Der Belag der Hub Bühne wird angepasst. Der Boden (braun) ist bei Vorbild ein Holzbelage. Später wurden diese Holzböden mit Blechen (grau) gegen Abnutzung geschützt. Bei der JTB war aber nur die Verladeanlage in Bieringen damit ausgestattet, Zumindest legen dies die Bilder nahe.

Die Unterkonstruktion der Hub Bühne ist auf den Bildern schlecht zu erkennen. Von daher ist hier viel Phantasie gefragt. Mittlerweile haben wir Bilder, die auch die Unterseite zeigen, so daß ich hier die Abweichungen zum Vorbild noch korrigieren kann.

Die Hub Bühne mit Blechauflage gekippt.

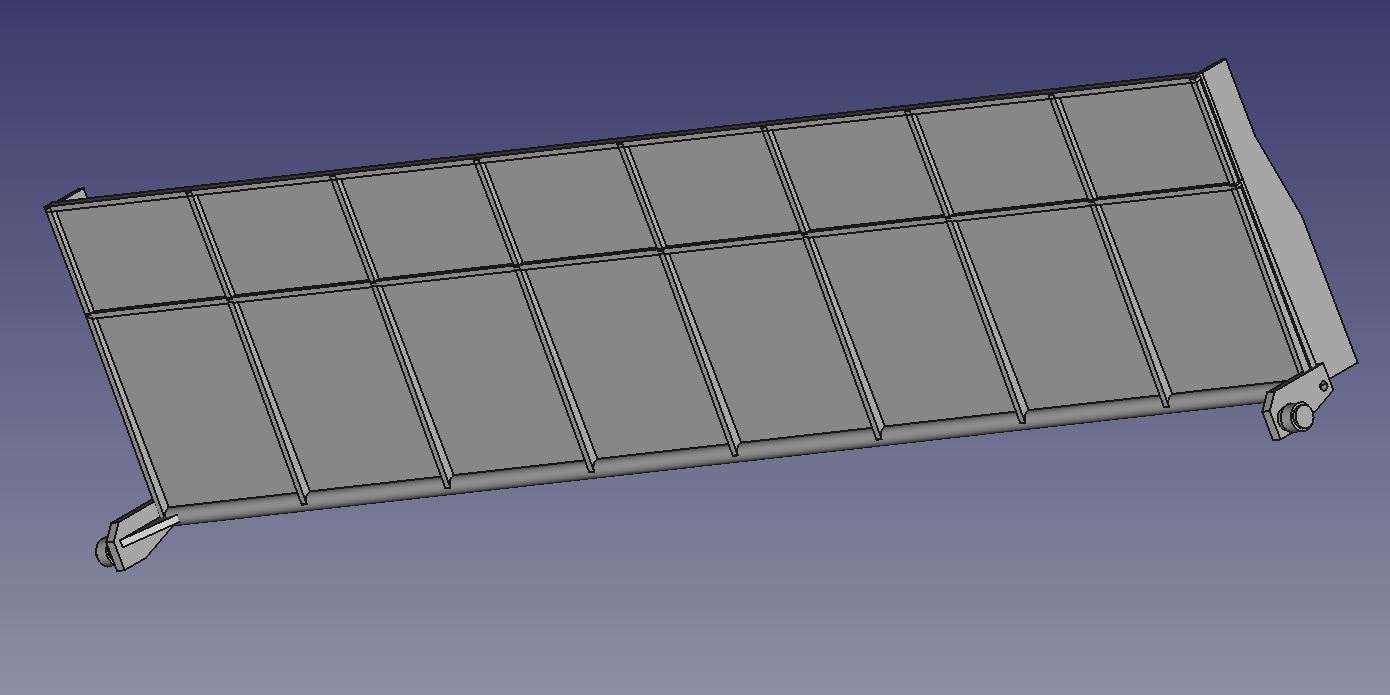

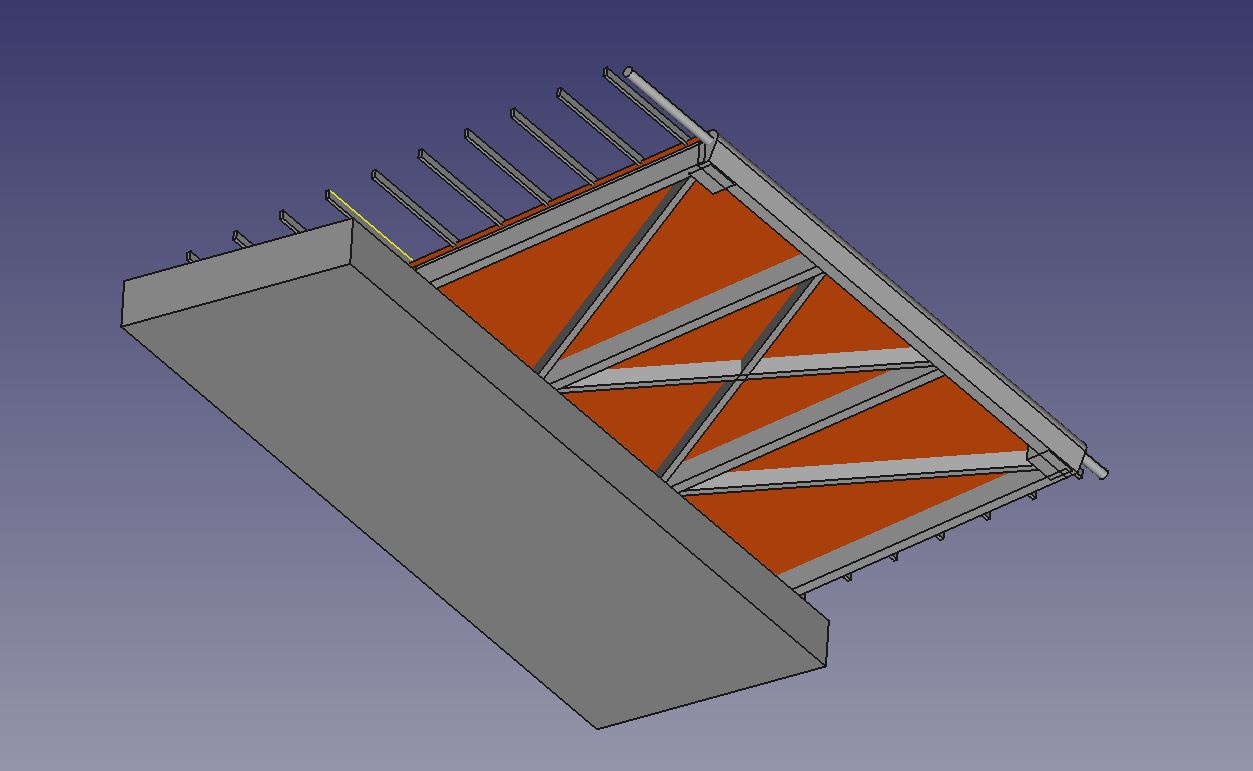

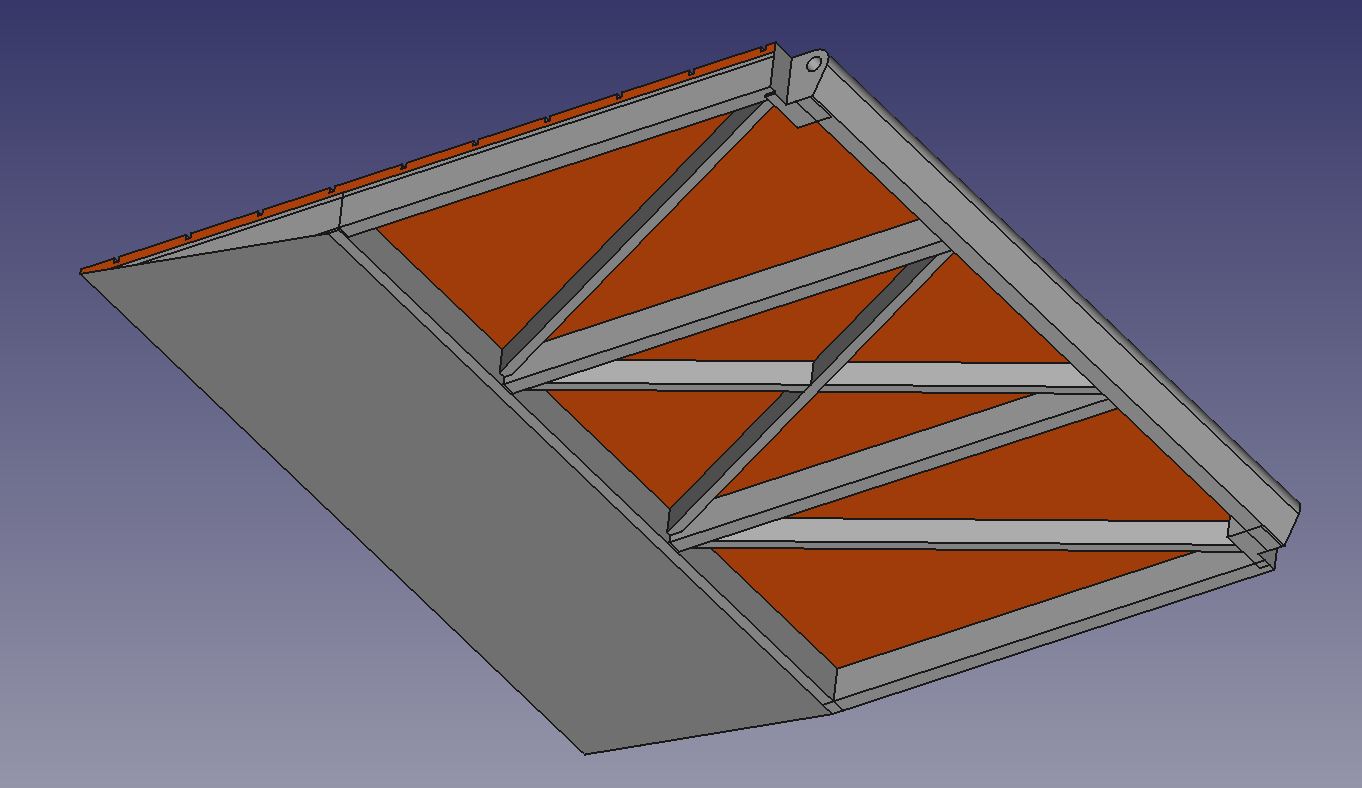

Die Schütte ist ein flaches Rechteck mit ein paar Rippen und seitlichen Leitblechen für die Rüben.

Die Unterseite der Schütte läßt die Rippen und seitlichen Leitblechen erkennen, oben ist ein Rohr angebracht das später als Gelenk dient.

Seitlichen unterhalb der Leitbleche sind die Stützen mit den Rollen für die Kippfunktion angebracht. Diese ausgeklügelte Mechanik klappt die Schütte erst beim Schwenken der Hub Bühne aus der senkrechten Position in eine waagerechte, und dann in nach unten gerichteter Position. Einen eigenen Antrieb benötigt die Schütte dafür nicht.

Eine Besonderheit weist die Schütte in Bieringen auf, die wurde zum Gleis hin verlängert. Die Gründe dafür sind uns nicht bekannt, aber die Bilder der Verladeanlage in Bieringen zeigen es deutlich. Diesen Unterschied wollen wir auch im Modell Rechnung tragen.

Seitlich sind an den Schütten Blattfedern (grün) als Halbfeder angebracht. Die dienen der Dämpfung beim Aufschlagen nach dem Kippen. Diese befinden sich rechts und links an der Schütte.

Um die Schütte beweglich mit den Hub Böden zu verbinden werden noch fünf auf die Breite verteilte Gelenke (grün) benötigt.

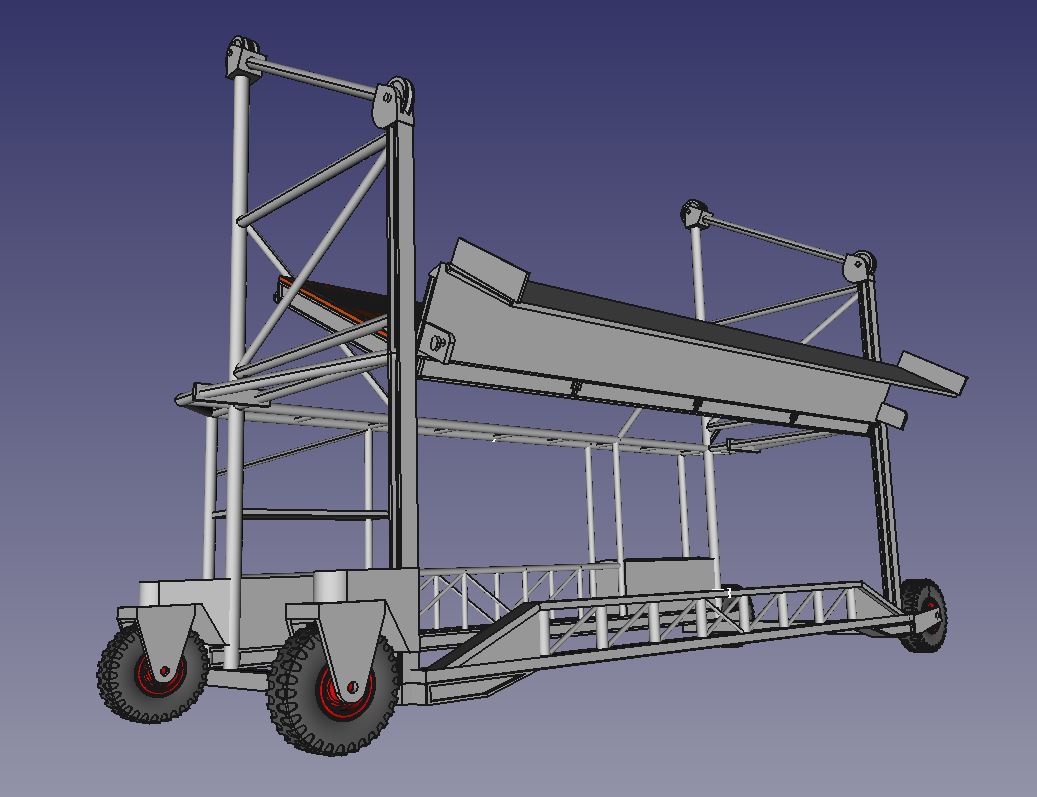

Die Hub Bühne mit Schütte von der Straßenseite.....

.....und der Gleisseite.....

.....und in gekippter Position von der Straßenseite....

.....und der Gleisseite....

.....aus der Preiser-Perspektive.

Der Technikbereich auf der rechten Seite glänzt im Moment noch mit Abwesenheit.

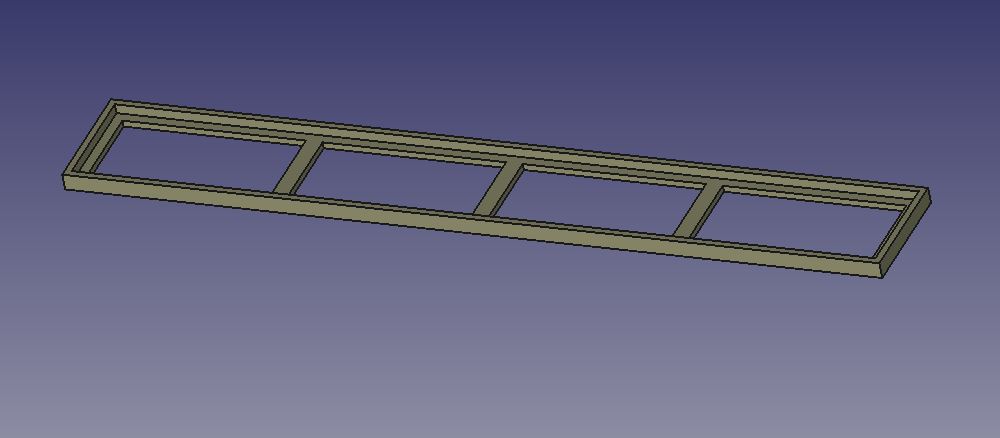

Die Rampe entsteht im Prinzip wie die Schütte oder die Hub Bühne. Ein flacher Quader (braun) bildet den hölzernen Boden, quer darüber (grau) die Fugen zum Abziehen, hinten ein Rohr als Teil des späteren Gelenks und links unten ein Abziehquader um die flache Seite der Rampe zu realisieren.

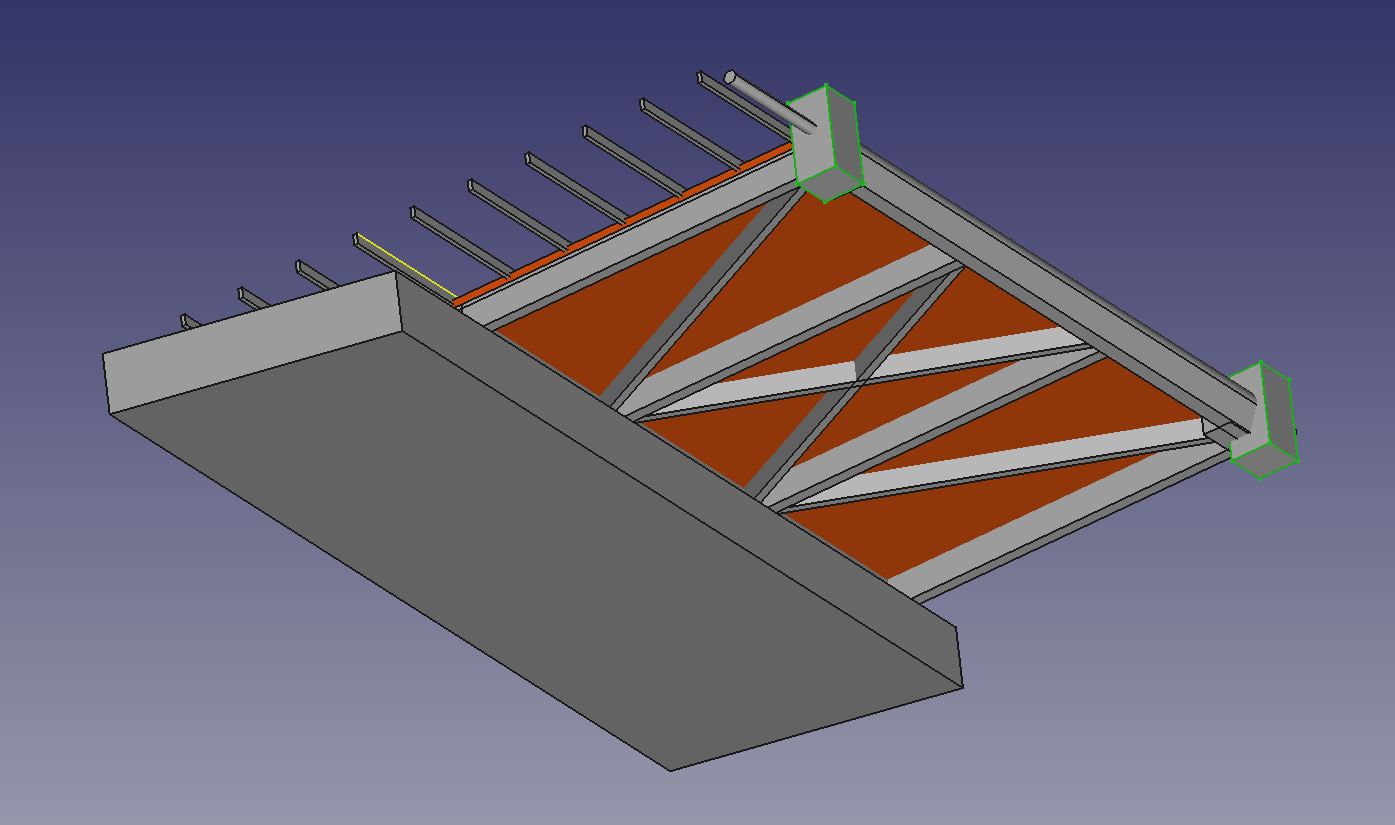

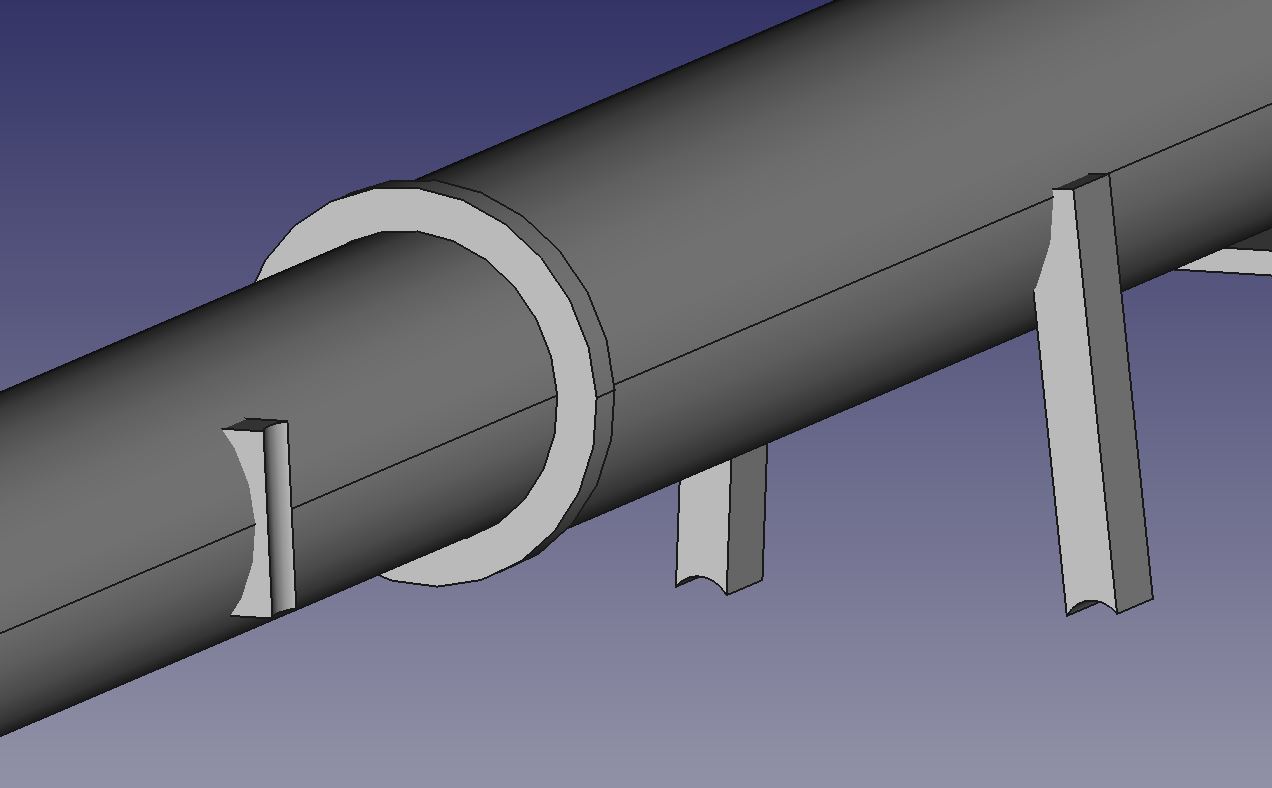

Die Unterseite der Rampe wird mit Streben versteift. Hierfür stand zum Glück eine Aufnahme einer Fahrt der Bühne mit hochgeklappten Rampen zu Verfügung, so daß hier die Streben vorbildgemäß positioniert werden konnten.

An den Ecken der Rampen werden noch zwei Quader (grüne Kanten) zum Abziehen der Gelenke am Rahmen benötigt.

Zuerst werden alle Teile miteinander verbunden.....

....dann die Fugen an der Oberseite abgezogen, die restlichen Abziehkörper sind hier ausgeblendet.....

....dann die restlichen Abziehkörper einblenden.....

....und auch mit Hilfe Boolescher Operation abziehen.

So sieht die fertige Rampe von unten aus. Die Rampen beider Seiten sind gleich, sie brauchen also nur kopiert werden.

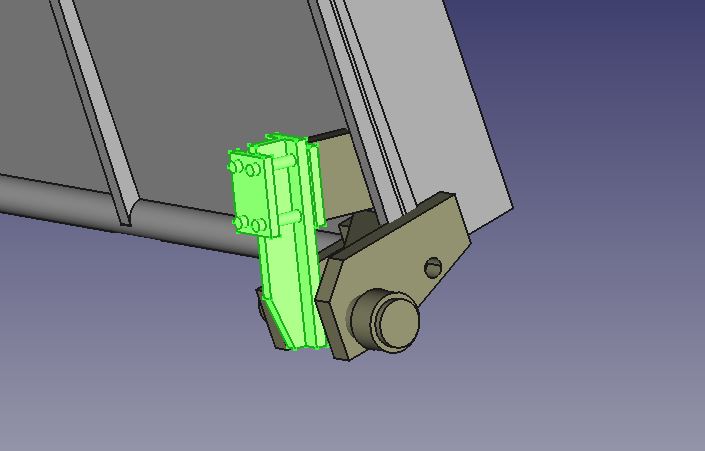

Am Rahmen sind natürlich noch die Gelenke (grün) für die Rampen anzubringen. Das Loch darin dient später einem Messingdraht als Drehwelle.

Im Groben ist die Rampe fertig, erfahrungsgemäß dauert das Konstruieren der Details noch einmal so lang. Begonnen habe ich mit dem Fahrersitz.

Die Konstruktion der Einzelteile erspare ich mir hier, im Prinzip besteht der Sitz aus einer Vielzahl kleiner Skizzen die extrudiert und zusammengefügt wurden.

Einzelteile wie Sitz und Lenkrad werden separat gespeichert und stehen so für weitere Konstruktionen zur Verfügung.

Der ganze Sitzplatz wurde als Baugruppe auf einer Platte montiert und anschließend in der Verladerampe platziert. Sollte es sich als zu komplex erweisen diese Details mit der Verladeanlage zu drucken kann, ich sie jederzeit als Einzelteil herstellen, dann natürlich ohne das Lenkrad.

Der Schalthebel ist zum Drucken zu dünn, er wird später durch einen Messingdraht oder eine Stecknadel mit kleinem Kopf dargestellt.

Mit den Pedalen und dem Schalthebel ist der Fahrersitz komplett.

Hinter dem Fahrersitz befindet sich eine Box mit einem Vorhängeschloß, dies ist vermutlich das "Handschuhfach" der Verladeanlage.

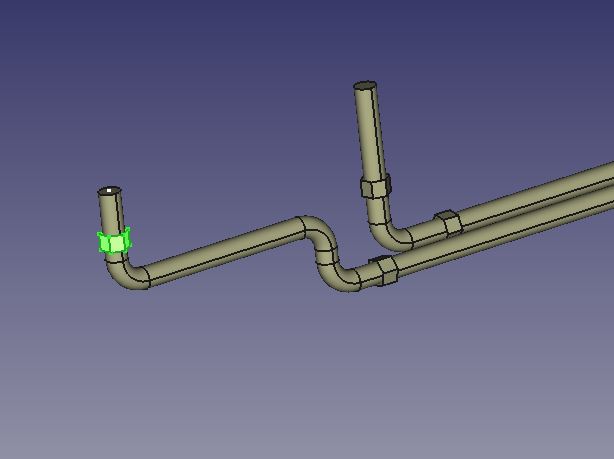

Auf den Bildern läßt sich unterhalb der Motorverkleidung der Verladeanlage ein Auspuff erkennen. Aus ein paar Zylindern und einem Sweep als Rohr läßt sich auch dies schnell erstellen.

Hier ist der Auspuff (grün) bereits platziert.

Ein weiteres, kleines Detail ist die Winde. Von Hand mit einer Kurbel angetrieben dient sie vermutlich dem Hochklappen der Auffahrrampen, bis diese Verriegelt sind. Zur Sicherung der Anhänger beim Entladen kann sie nicht dienen, da sie am Fahrwerksrahmen befestigt ist und so nicht mit angehoben wird.

Als separates Bauteil erstellt, wird die Winde im Fahrwerksrahmen platziert.

Auf der Innenseite weist die Winde eine Umlenkrolle (grün) auf.

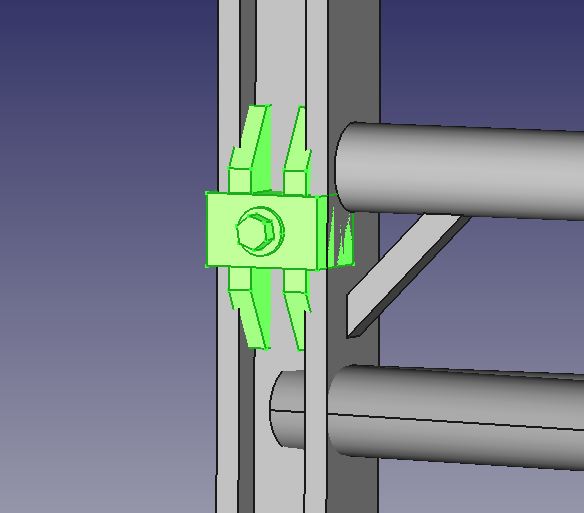

Zum Transport auf der Straße kann die Rampe im oberen Bereich zerlegt werden. Hierfür ist an der Verbindung eine Steckschuh mit Verschraubung zu finden. Auch dieses Detail wird aus zahlreichen Einzelteilen erstellt....

....und an entsprechender Stelle an den Masten platziert.

Sehr auffällig ist die Verbindung (grün) nicht.

Wenn sie in der Zeichnung nicht hervorgehoben wird, ist sie kaum auszumachen. Ob das später im Modell überhaupt zu sehen sein wird, wird sich erst noch zeigen.

Die Verbindung ist auch nur an den H-Profilen, also gleisseitig, und außen angebracht. Die Rohre werden offenbar nur zusammengesteckt.

Auf der Innenseite ist die Verbindung auf den Bildern jedenfalls nicht zu erkennen.

Die Verladeanlagen der Jagsttalbahn sind mit unterschiedlichen Trittflächen versehen.

Die maximal mögliche Ausstattung mit diesen Trittflächen (grün) zeigt dieses Bild. Sie werden später als Einzelteil der jeweiligen Vorbildsituation entsprechend am Modell angebracht.

Zwischen den einzelnen Technikbereichen am Rahmen befinden sich zusätzlichen Versteifungen (grün), diese X-förmigen Streben finden sich an vier Stellen im Rahmen wieder.

Zwischen den Längsrohren des Rahmens fand sich diese Querverstrebung (grün).

Unterhalb des Hydraulikzylinders, vor dem Motor befindet sich der runde Dieseltank (grün). Er entsteht aus ein paar einfachen Zylindern.

Auch die Zuleitung zum Motor ist eine einfache, um 90° gewinkelte Welle (grün).

Die Aufhängung besteht aus einfachen Rippen. Eigentlich nur zwei, links und rechts am Tank. Die Rippe in der Mitte wird später den 3D Druck erleichtern und an dieser Stelle Stützen einsparen.

Über beiden Einfahrten hängen jeweils zwei Schilder nebeneinander die den Umgang von Personen mit der Anlage und die Zuständigkeit regeln, sowie ein Hinweis auf die Tragfähigkeit. Dem aufmerksamen Leser bleibt an dieser Stelle nicht verborgen, daß das Schild eigentlich die Tragkraft "12.000kg" zeigen sollte.

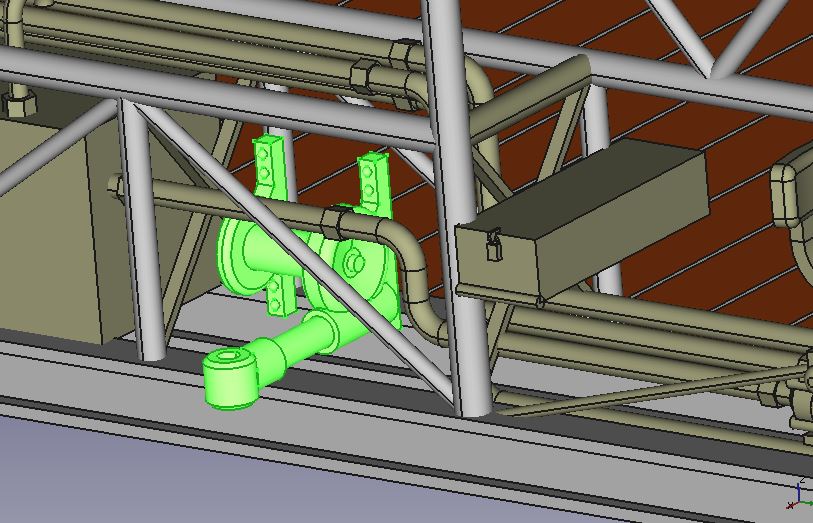

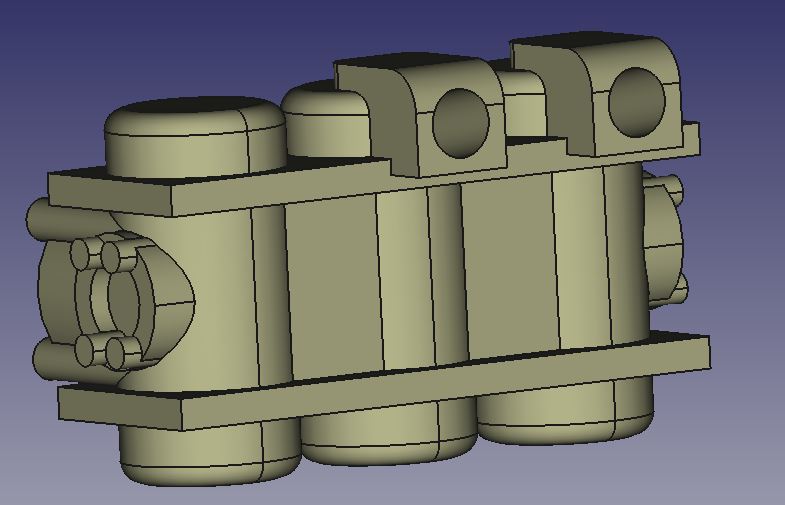

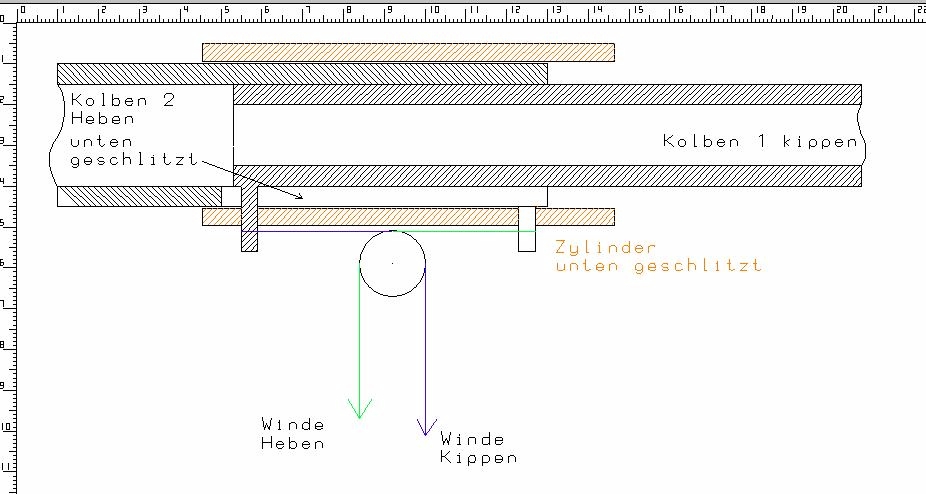

Die Hydraulikanlage besteht im Wesentlichen aus einem Doppelzylinder mit zwei unterschiedlichen Durchmessern. Der Zylinder mit dem größeren Durchmesser drückt auf vier Rollen, die die Seile spannen, die an jeder Ecke der Hub Bühne angeschlagen sind. Der Zylinder mit dem kleineren Durchmesser drückt nur auf die beiden Seile der Straßenseite und ist für die Hubfunktion zuständig.

Beide Zylinder sind einfach wirkend, es wird also nur eine Seite des Kolbens mit Druck Öl beaufschlagt. Damit können die Zylinder im Durchmesser des Kolbens ausfahren. Die ermöglicht einen großen Hub ohne die Gefahr des Ausknickens. Die Abwärtsbewegung und das Zurückdrücken des Hydraulik Zylinders und natürlich des Öls geschieht durch Gewichtskraft der Hub Bühne und dem darauf stehenden Anhänger.

Im Bild sind die beiden Umlenkrollen des kleineren Kippzylinders zu sehen.

Einfache, extrudierte Dreiecke bilden die Aufnahme der Umlenkrollen.

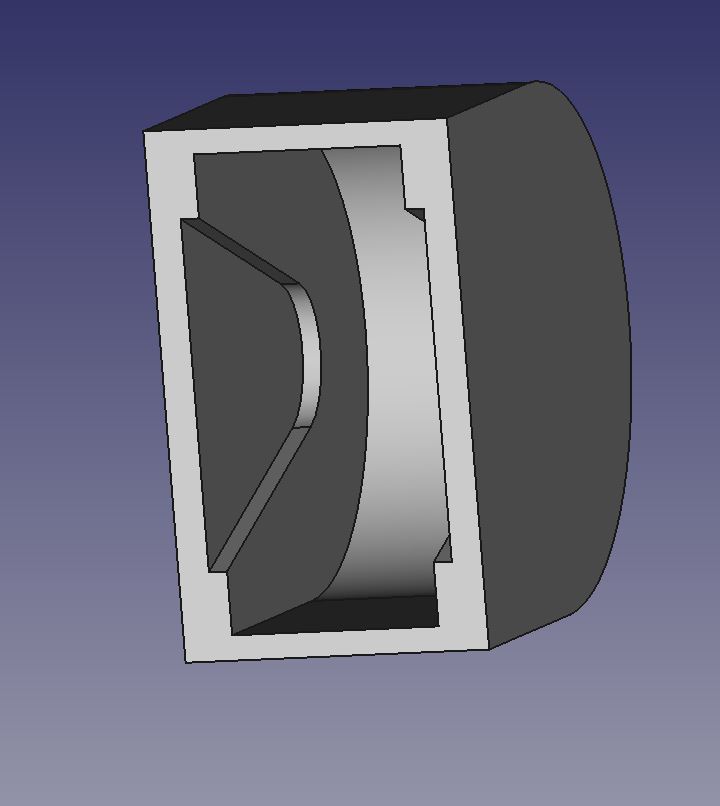

Die Kappen werden zunächst massiv gezeichnet und anschließend ausgehöhlt. So lassen sie sich später als Einzelteil gedruckt auch neben den Zylindern platzieren, um z.B. Wartungsarbeiten an den Umlenkrollen darzustellen. Hier die breite Kappe für die 4 Rollen....

...hier die Kappe für die 2 Rollen.

Auch die Kolben mit den Rollen (grün) werden als Einzelteile gezeichnet um später alle Betriebszustände, befahren, heben und kippen, im Modell darstellen zu können. Hier der kleine Zylinder....

....hier der große Zylinder (grün).

Im erst einmal geplanten Standmodell wird der Zustand "beide Zylinder eingefahren" benötigt. Dieser wird als Kopie in der Verladeanlage positioniert.

Die Halterungen des Zylinders werden den Bildern entnommen und separat gezeichnet. Hierfür wurden die benötigten, angrenzenden Bauteile in eine neue Zeichnung kopiert. Damit wird die Konstruktion trotz der bereits hohen Anzahl an Bauteilen übersichtlich.

Viele Halterungen hat der Zylinder ohnehin nicht.

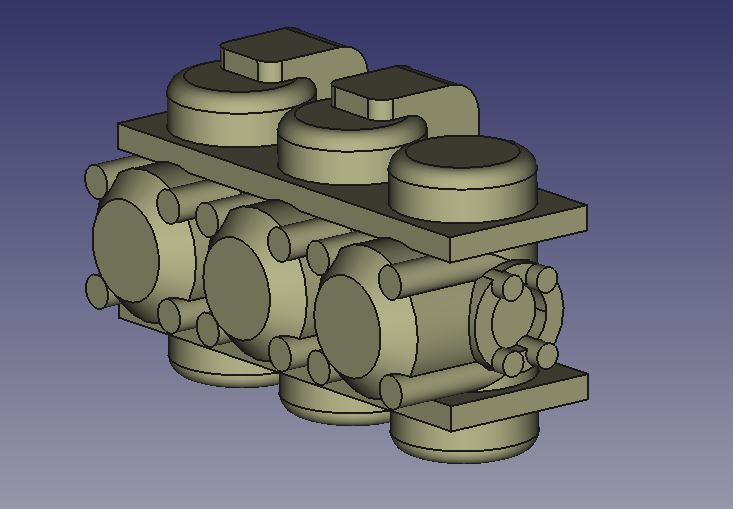

Unter dem Sitz befindet sich der Steuerblock der Hub-Hydraulik. Dies ist ein sehr komplexes Bauteil, das allerdings im Modell sehr klein ist. Dennoch habe ich versucht es weitgehend den vorhandenen Bildern anzupassen.

Auf den Bildern sind drei Kolben zu erkennen, die zu einem Block verschraubt sind.

Zwei der drei Kolben haben einen Hebel, der unter dem Sitz hervorschaut, Einer bewegt den Hubzylinder, der andere die Kippfunktion. Die Hebel werden später aus Messingdraht dargestellt.

Platziert wird der Steuerblock (grün) unter dem Fahrersitz.

Die Hebel des Steuerblock (grün) sollten später unter dem Sitz hervorstehen.

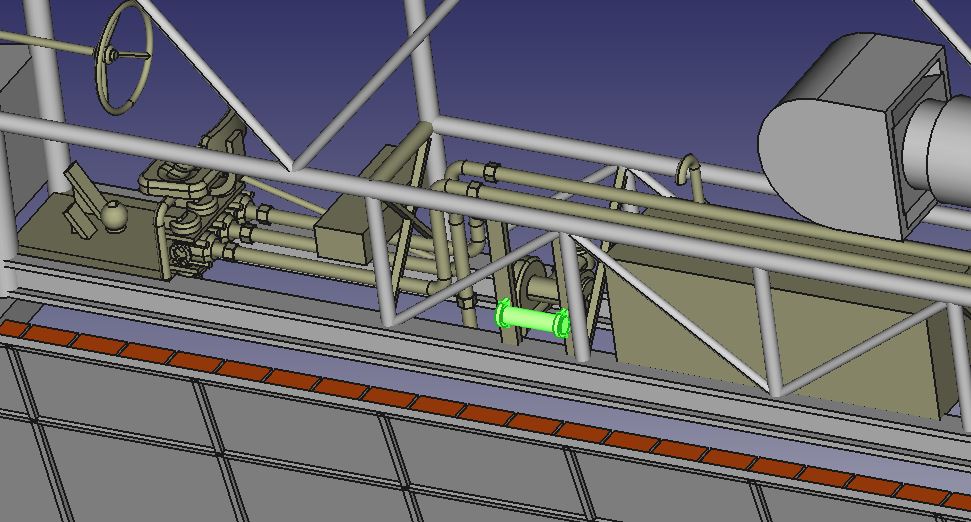

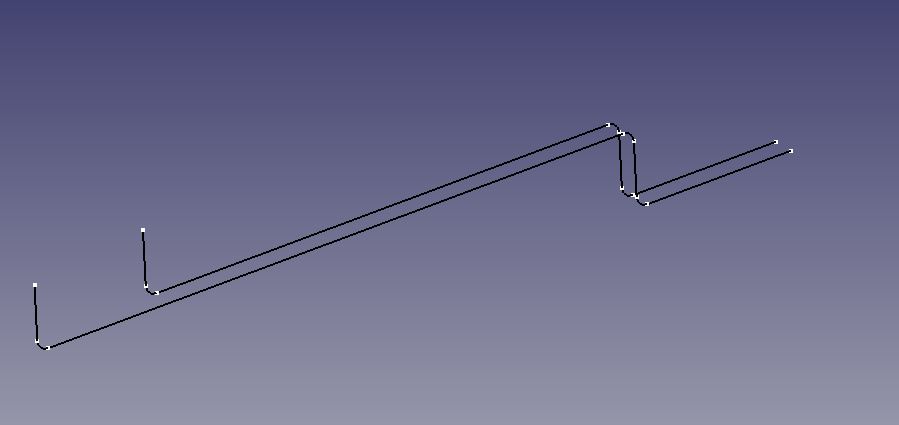

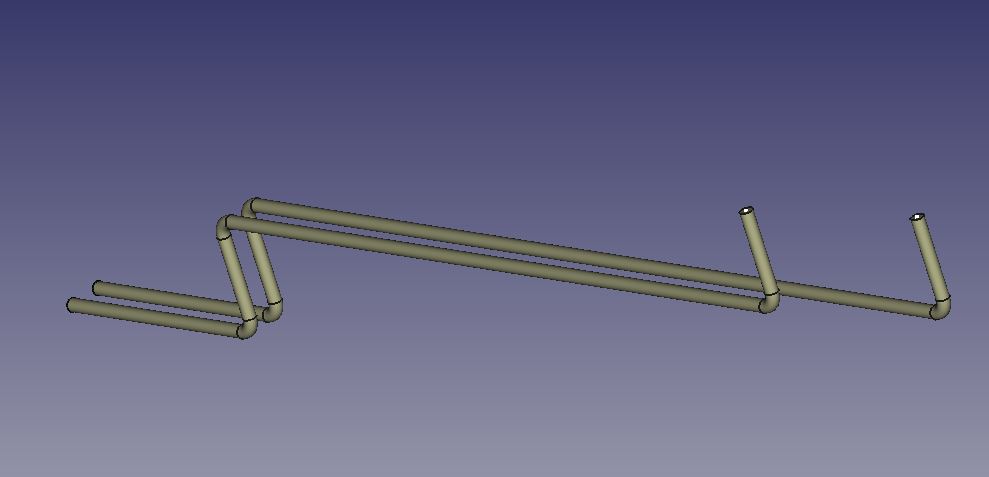

Der Steuerblock wird nun mit Leitungsrohren mit der Hydraulikpumpe, den Zylindern und der Rücklauf mit dem Hydraulik Öltank verbunden.

Die Leitungsrohre sind natürlich einfache Stangen....

....und werden ihrer späteren Lage entsprechend gestaltet, hier die Rücklaufleitung (grün).

Die Leitung des Hubzylinders verläuft räumlich durch die Anlage (grün).

Die Leitung des Kippzylinders verläuft ähnlich durch die Anlage (grün).

Die Lage der Leitungen kopiere ich in eine eigene Zeichnung.

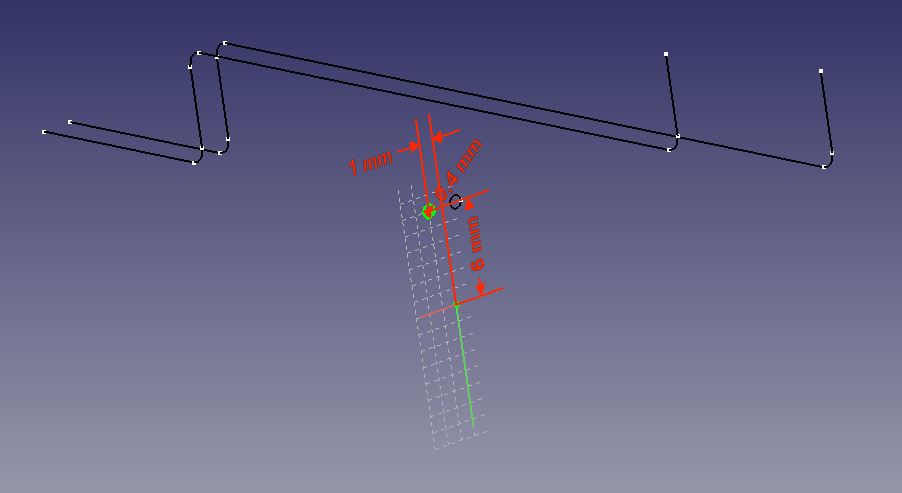

Am Anfang der Skizze wird nun der Querschnitt der Leitung gezeichnet.

Der Querschnitt ist gleich, aber für jede Leitung benötige ich eine Zeichnung.

Neu erstellt befindet sich die Zeichnung des Querschnitts im Koordinaten Ursprung....

...und wird nun an den Anfang der Skizze der Lage der Leitung verschoben.

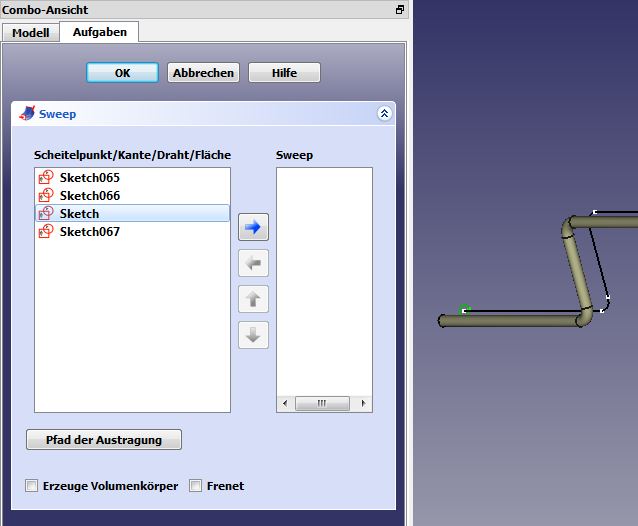

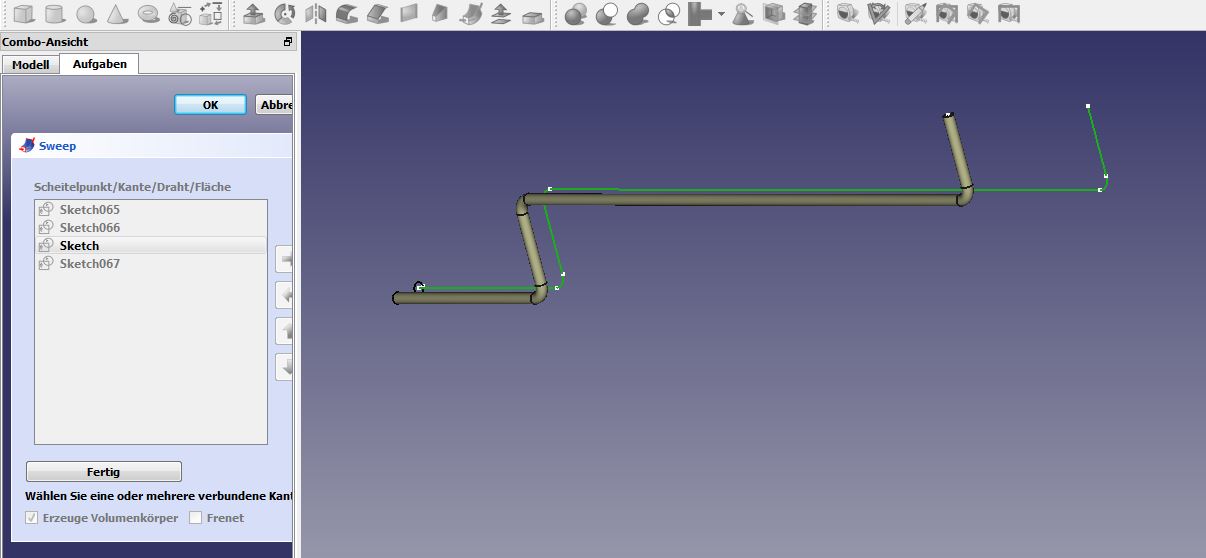

Mit Hilfe des "Sweep" Befehls läßt sich der Querschnitt entlang der Lageskizze austragen.

Hierzu wird der "Sketch" des Querschnitts ausgewählt (im rechten Bild, grün)....

...danach "Pfad der Austragung" angewählt und jedes Element der Lageskizze ausgewählt.

Der ausgewählte "Pfad der Austragung" wird grün dargestellt. Im Anschluß die Schaltfläche "Fertig" betätigen.

Schon ist die Leitung erstellt.

Beim Vorbild werden die Leitungen nicht in einem Stück hergestellt, sondern in miteinander verschraubten Segmenten. Die Verbindungsstellen dieser Segmente kann man an der Verschraubung erkennen. Diese sind im Modell winzig und daher nur durch einen Sechskant (grün) dargestellt.

Der Sechskant (grün) stammt von der Rückleitung und wird als Kopie nun in die Zuleitungen zu den Zylindern eingefügt.

Acht solcher Verbindungen (grün) konnte ich auf den Bildern lokalisieren.

Nach dem Gruppieren der Leitungen (grün) werden diese einzeln in der Verladeanlage positioniert.

Wie auf den Bildern zu erkennen verlaufen die Leitungen (grün) eigentlich nicht durch die Motorabdeckung.

Auch die zweite Leitung (grün) wird positioniert, die passt gut.

Die erste Leitung (grün) wird in der Lage angepasst.

Auch die Lage der Verschraubung wird geändert. Grund für diese Änderungen ist das die Anlage in Wien, zu der ich viele Bilder habe, ein neueres Modell der Anlagen im Jagsttal ist und eben solche kleinen Änderungen aufweist.

Die überarbeitete Leitung (grün) im Modell, das passt schon deutlich besser.

Hier die Anschlüsse der Zylinder im Detail.

Eine weitere Leitung verläuft vom Tank in die Steuergruppe unter dem Sitz.

Auch diese Leitung (grün) wird wie die vorangegangenen Leitungen erstellt, und mit Verschraubungen versehen, positioniert.

Die letzte Leitung der Hydraulik ist die Entlüftung (grün) am Hydrauliköltank.

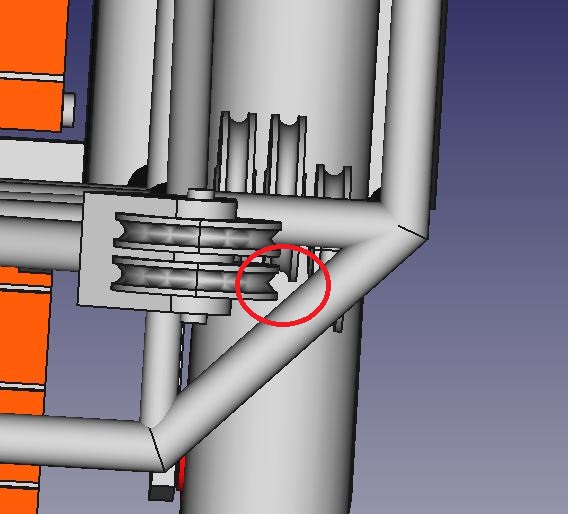

Nun fehlen nach der Hydraulik noch die Seilführungen.

Über die Funktion der beiden Zylinder und der Seilführung haben wir lange gegrübelt. Klar ist:

Damit lassen sich die Lage und Funktion der Umlenkrollen ebenfalls erklären.

Die Umlenkrollen sind Kopien der oberen Umlenkrollen der Stützen.

Für die Umlenkrollen sind Leitbleche nötig, damit die Seile im unbelasteten Zustand nicht von den Umlenkrollen abgleiten. Hierfür wird eine Skizze benötigt.

Um den Umlenkrollen innen den nötigen Platz zu verschaffen wird auch gleich die Skizze für einen passenden Abzugskörper erstellt.

Beide Skizzen werden extrudiert, das Leitblech auf 1,6mm Breite (grau) der Abzugskörper auf 1mm Breite (grün).

Mit Hilfe der Booleschen Operation "Abziehen" wird vom Leitblech der Abzugskörper abgezogen. Das gewünschte Leitblech (dunkelgrau) ist das Ergebnis. Hier ist auch schon die Umlenkrolle hineinkopiert.

Beide Teile bilden nun eine Baugruppe, die in der Verladeanlage positioniert werden kann.

Die Position der Umlenkrollen ist natürlich nicht ganz frei wählbar. Die Seile sollen später zwischen den Rollen in gerader Linie laufen und nicht an der Konstruktion schleifen. Dies würde den optischen Eindruck arg beeinträchtigen. Also gilt es zu kontrollieren ob von Rolle zu Rolle ein freier Weg ist, oder ob die Position etwas verschoben werden muß. Im roten Kreis sieht man die Verbindung des gleisseitigen, vorderen Hubseils zur Umlenkrolle über der Lenkung.

Hier sieht man im roten Kreis die Verbindung des straßenseitigen, inneren Hub- Kippseils zur Umlenkrolle über der Lenkung.

Die Position der Umlenkrollen der hinten, über dem Hydraulikzylinder, hier sieht man im roten Kreis die Verbindung des straßenseitigen, inneren Hub- Kippseils zur Umlenkrolle über dem Hydraulikzylinder...

....und hier sieht man im roten Kreis die Verbindung des gleisseitigen, äußeren Hubseils zur Umlenkrolle über dem Hydraulikzylinder.

Die beiden letzten Verbindungen sind die waagerechten von hinten nach vorn, im roten Kreis die Verbindung des zur Umlenkrolle des vorderen, straßenseitigen, inneren Hub- Kippseils....

....und die waagerechte Verbindung von hinten nach vorn, zur Umlenkrolle des vorderen, gleisseitigen, äußeren Hubseils (im roten Kreis).

Um die nun fix positionierten Umlenkrollen erden nun die Leitbleche (grün) in der Verladeanlage positioniert. In Summe werden davon 5 Rollen benötigt, die alle unterschiedliche Ein- und Ausgänge haben, sowie unterschiedliche Positionen. Die Lage der Umlenkrollen und Leitbleche ist bei allen Verladeanlagen gleich.

Die Umlenkrollen werden nun mit Halteblechen und Wellen mit der Verladeanlage verbunden. Diese Verbindungen entsprechen der Lage der Bilder. Hier die Situation vorne, über dem Fahrersitz.

Hinten über dem Hydraulikzylinder geht es deutlich beengter zu, hier sind drei Umlenkrollen vorhanden die ebenfalls mit Halteblechen und Wellen mit der Verladeanlage verbunden werden.

Die drei Umlenkrollen von der anderen Seite.

Die Konstruktion ist nun soweit abgeschlossen. Zeit die Unterschiede der einzelnen Verladeanlagen heraus zu arbeiten und die für den Druck benötigten STL auszuleiten.

Die Verladeanlage im Bahnhof Widdern verfügt als einzige Verladeanlage über nur eine Aufstiegsleiter (roter Kreis), die an der Hinterseite schräg angebracht ist und auch über ein Geländer verfügt.

Dies ist auch der einzige Unterschied.

Für den Druck der Verladeanlagen im Bahnhof Widdern stehen die Volumen-Modelle hier als STL-file zum download bereit:

Die Verladeanlage im Bahnhof Jagsthausen und Bieringen verfügt über zwei Aufstiegsleitern, eine vorne und eine hinten die fest mit der Anlage verbunden sind.

Als einzige Verladeanlage verfügt sie über ein einfaches Blechdach über dem Fahrersitz (roter Kreis).

Für den Druck der Verladeanlagen im Bahnhof Jagsthausen stehen die Volumen-Modelle hier als STL-file zum download bereit:

Auch die Verladeanlage im Bahnhof Bieringen verfügt über zwei Aufstiegsleitern, eine vorne und eine hinten (roter Kreis) die fest mit der Anlage verbunden sind.

Als einzige Verladeanlage verfügt sie über eine verlängerte Schütte.

Auch verfügt nur diese Verladeanlage über Blechauflagen in der Hub Bühne, zumindest in den letzten Betriebsjahren.

Für den Druck der Verladeanlagen im Bahnhof Jagsthausen stehen die Volumen-Modelle hier als STL-file zum download bereit:

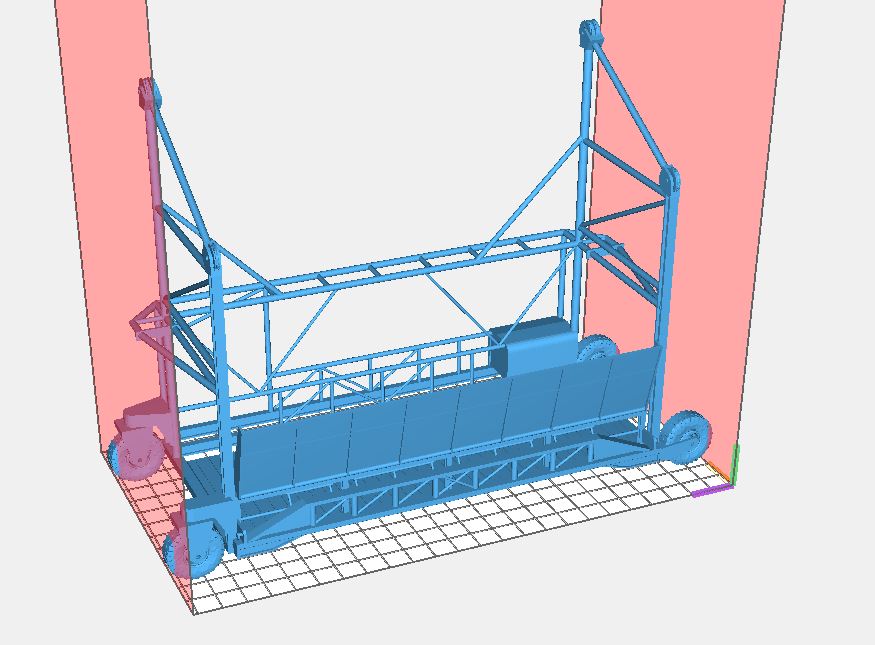

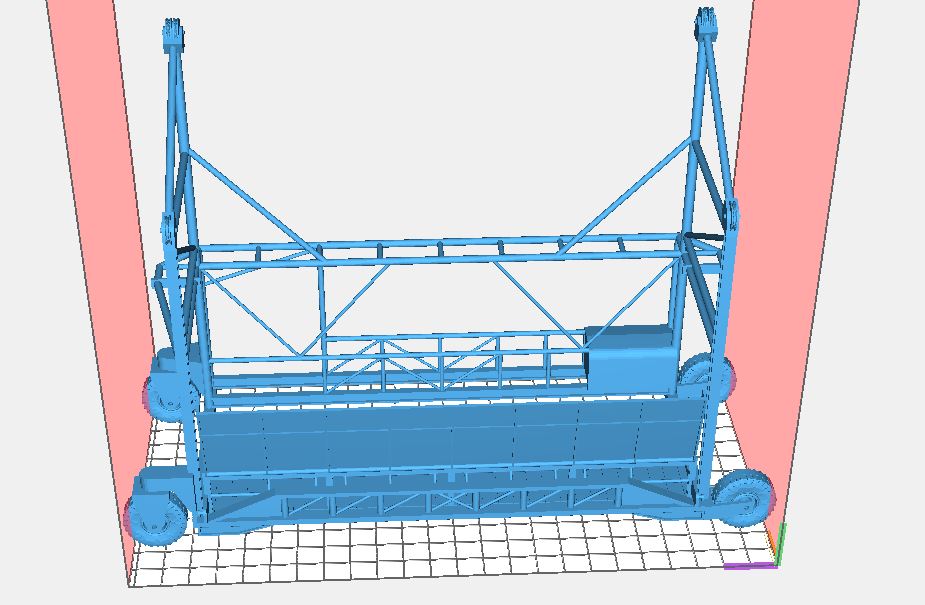

Die Verladeanlage ist schon ein recht großes Modell.

Am Stück, mit Rädern, passt es nicht in den Bauraum des Druckers, ohne Räder schon.

Auch die Druckzeit mit 22 1/2 Stunden ist nicht ohne.

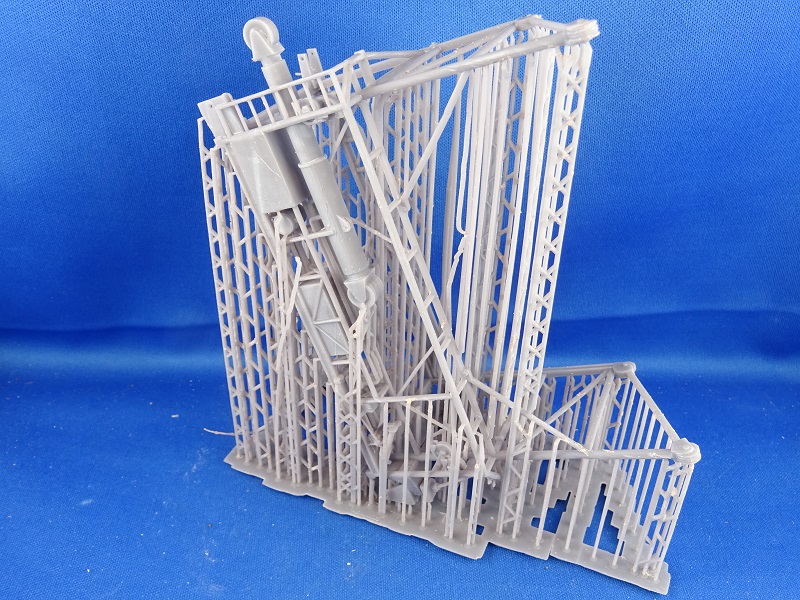

Ohne Räder, schräg gestellt und mit Stützstruktur versehen geht es aber dann doch. Nach einen Tag drucken steht die Verladeanlage zum Entgittern bereit.

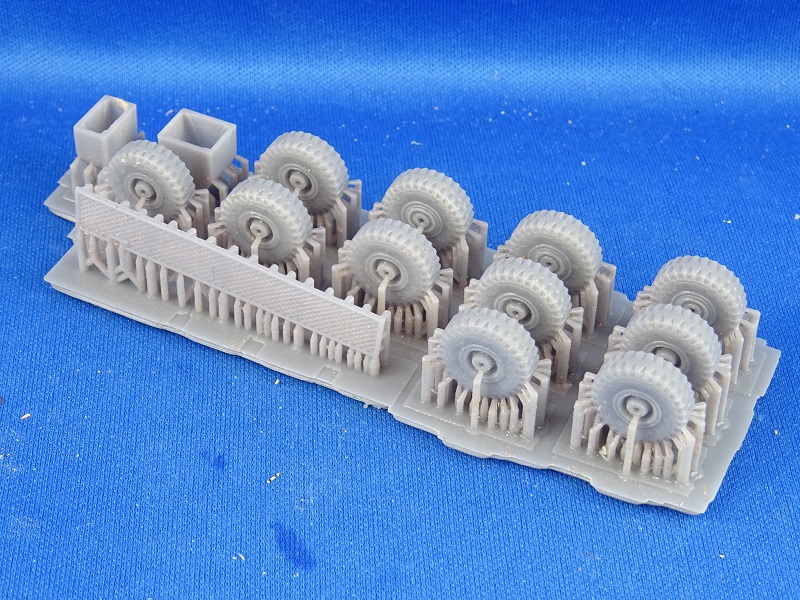

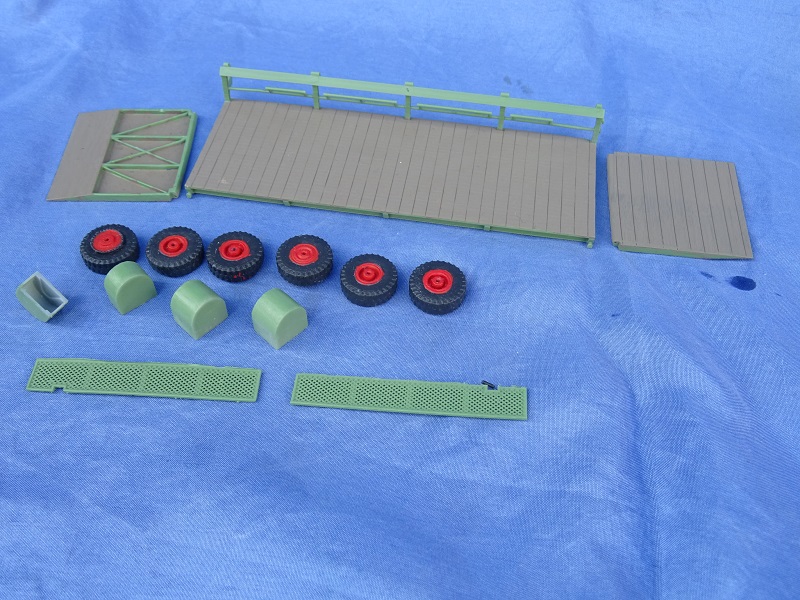

Die Anbauteile wurden natürlich separat gedruckt, hier die Hub Bühne....

...Räder, Hauben und Trittgitter....

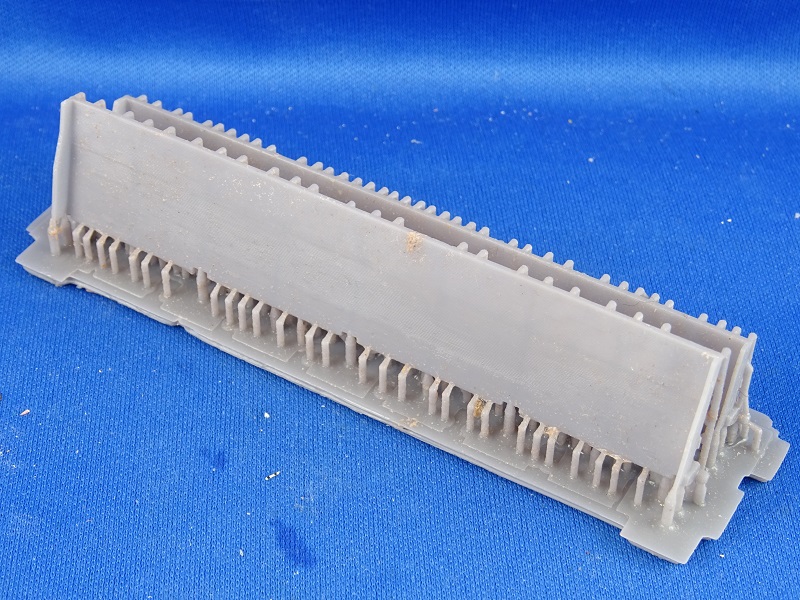

...die Schütte....

...die Rampe, Leiter für die Anlage in Widdern, weitere Trittgitter und Hauben.

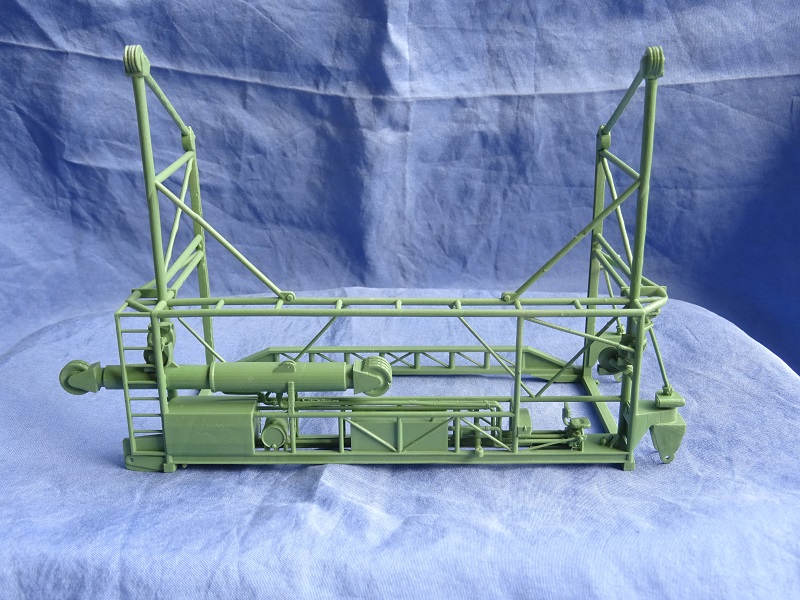

Vom Entgittern, schleifen und ankleben irrtümlich entfernter Stützen habe ich keine Bilder gemacht, also geht es mit dem Lack weiter. Diesen Teil hat Roland übernommen, der auch die Teile dafür selber gedruckt hat.

Als Farbton hat sich Resedagrün RAL6011 als passend erwiesen, ein Farbton, der in den 60ern häufig für technische Geräte verwendet wurde. Dieser wurde in einem Fachmarkt als Acrylfarbe angemischt.

Der Farbauftrag erfolgte mit einer Spritzpistole, was den feinen Details entgegenkommt und sie nicht "zuschmiert".

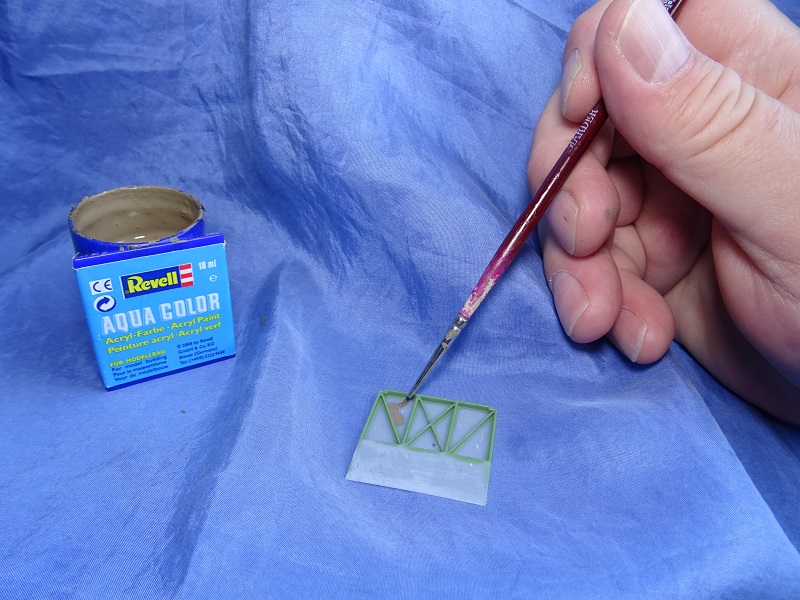

Kleine Details werden anschließend mit dem Pinsel herausgearbeitet. Hier wird der Bretterbelag der Auffahrrampen bemalt.

Hierfür wird ebenfalls eine Acrylfarbe von Revell im Farbton "erdbraun" Nr.87 verwendet.

Alle anderen Details werden ebenfalls mit dem Pinsel gestrichen.

Nun können die Bauteile montiert werden.

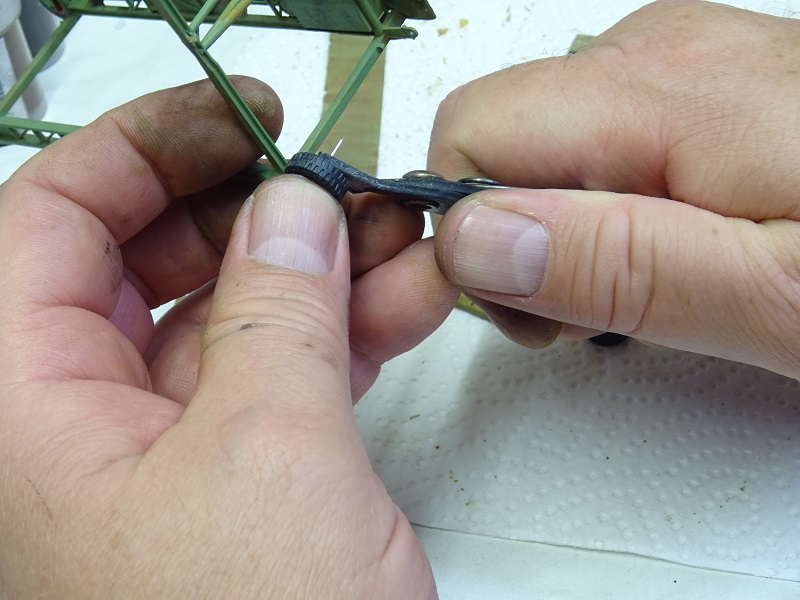

Die Bolzen für die Räder entstehen aus kurzen Stecknadeln mit 0,6mm Durchmesser aus Messing.

Eingesteckt und verklebt....

.....wird der Überstand an der Innenseite einfach abgekniffen.

Die Schilder, erstellt in Corel Draw, werden auf gelben Post-it's gedruckt und vorne und hinten mit Tesafilm beklebt. Ausgeschnitten erhält man so stabile und gut aufzuklebende Schilder. Als Klebstoff verwenden wir dafür einfachen Weißleim.

Das Ergebnis der Prozedur, alle Schilder am richtigen Platz.

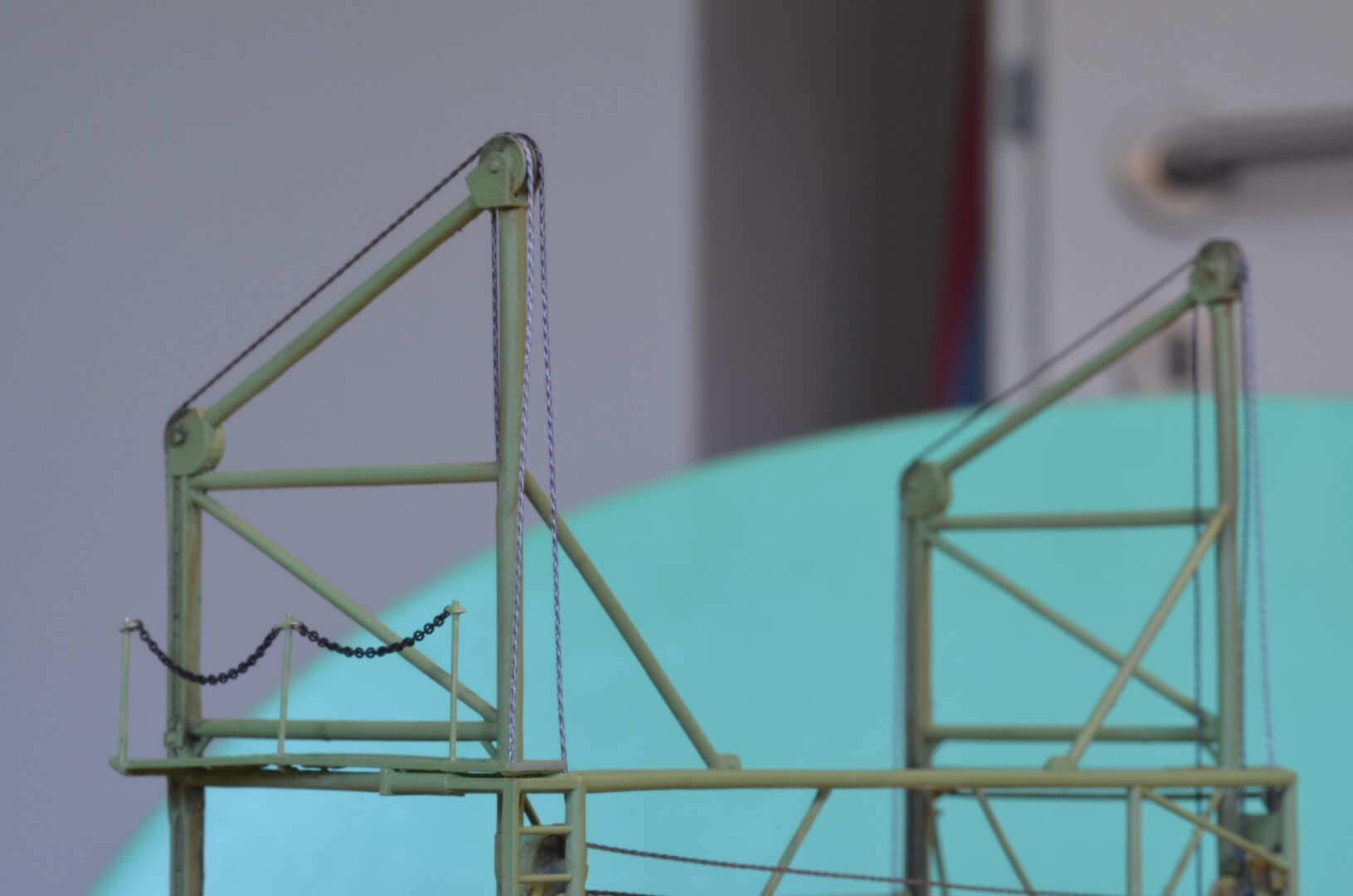

Etwas aufwändiger, da sich die Seile wider Erwarten nicht einfach in die Umlenkrollen fädeln lassen, gestaltet sich das Verlegen der Seile. Die Enden werden mit etwas Sekundenkleber versteift und in der gewünschten Position verklebt. Als Seil wird ein geflochtene, graue Dynemaa Angelschnur mit einem Durchmesser von 0,25mm verwendet.

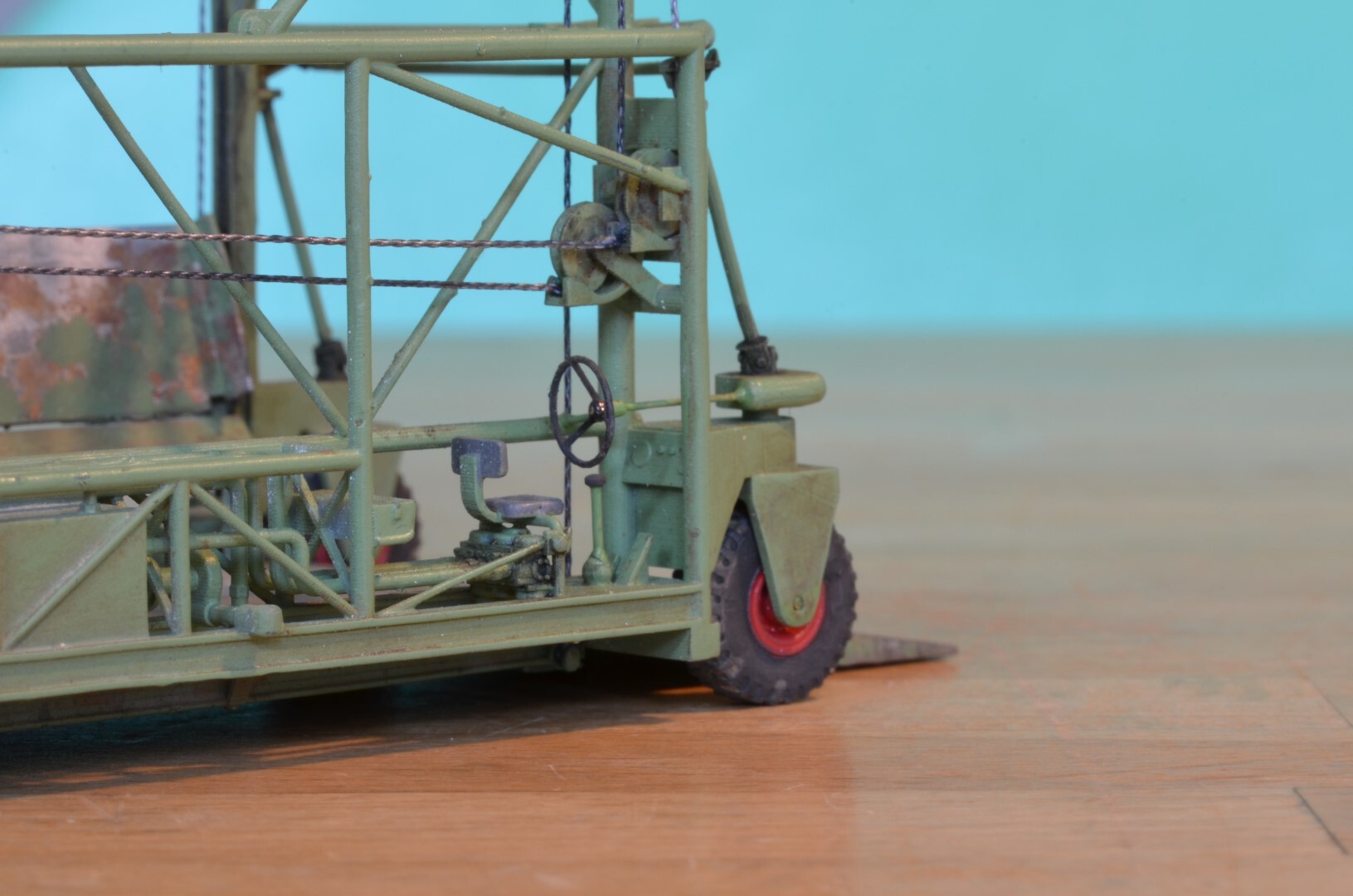

So langsam ist die erste Verladeanlage für den Bahnhof Bieringen fertig.

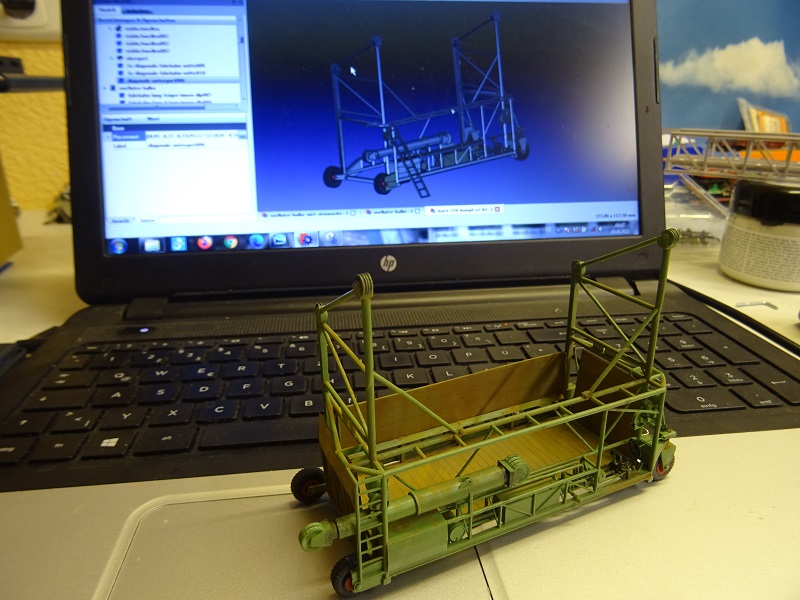

Zusammengesetzt, und mit der Konstruktion im Hintergrund, kann man das Ergebnis betrachten.

Nagut, das Modell ist die Verladeanlage in Bieringen, das Bild im PC die in Widdern....

Müssen nur noch die beiden anderen Verladeanlagen gebaut werden....

Die Verladeanlage für den Bahnhof Jagsthausen hat Roland gedruckt und resedagrün lackiert, wie man auf den obigen Bildern sehen kann. Die weitere Montage erfolgte dann durch Klaus. Hier sieht man das fast fertige Modell von der Gleisseite...

....und hier von der Strassenseite.

Eine leichte Alterung der gesamten Anlage steht der Verladeanlage gut zu Gesicht. Auch die verlegten Seile.

Zum Befahren der Verladeanlage werden die Auffahrrampen heruntergeklappt. Im Vordergrund kann man das einzige angetriebene Rad an dem Kettenrad erkennen.

An der handbetriebenen Seilwinde fehlt nun noch ein Hebel zum Drehen und ein wenig Seil auf der Seiltrommel. Diese Winde dient vermutlich zum Anheben und Herablassen der Auffahrrampen.

Die Schütte im Hintergrund hat Klaus mit Gunze Mr.Metal Chrome silver gestrichen, nach dem Trocknen ein bisschen poliert. Darauf verdünntes Revell 37 (ziegelrot) getupft und im noch feuchten Zustand Farbpigmente von Melinda Hellmann "Alter Rost" und "Neuer Rost" reingetupft. Einige der verbliebenen Freiflächen habe ich zum Schluss resedagrün getupft/gefüllt.

Die Auffahrrampen und die Hubbühnen sind mit Holzbohlen belegt, diese hat Klaus mit Farbe sehr gut herausgearbeitet.

Die Vorderseite der Rübenverladeanlage mit den gelenkten Vorderrädern. Das ausgetretene Fett und der darin gebundene Schmutz um die Kardangelenke der Lenkung sind ebenfalls gut getroffen.

Der Fahrersitz der Rübenverladeanlage, der Schaltknüppel ist eine Stecknadel. Hier könnte man noch die Instrumente auf dem Instrumentenbrett farblich hervorheben.

Die Kettenhalter sind aus 0,3mm Ms-Draht´, der 0,4mm hatte nicht durch die Kettenösen gepasst. Die Kette stammt aus dem Schiffsmodellbau . Die Nr.588 1,0 x 0,75 mm Drahtstärke 0,2 mm.

Zuerst habe erst die Stützen angeklebt, dann die Ösen mit bereits eingehängten Ketten oben angelötet und dann die Stützen lackiert. Die linke Kette ist leider ein bisschen zu lang geraten, aber ich hatte keinen Nerv mehr, die zu kürzen. Das Resedagrün, RAL 6011, stammt von Vallejo als wasserlösliche Acryl-Farbe.

Zum Verfahren der Rübenverladeanlage werden die Auffahrrampen hochgeklappt.

Damit die hochgeklappten Auffahrrampen beim Transport nicht herabfallen müssen hier noch zwei Fanghaken angebracht werden.

Die Warnschilder wurden mit Hilfe eines Farb-Laserdruckers ausgedruckt, mit Tesafilm beklebt und ausgeschnitten. Die Schilder werden dann mit einfachem Weißleim am Rahmen befestigt.

Vergleiche mit Bildern zeigte, daß die Warnschilder nicht am Rahmen sondern am Umlaufgitter befestigt waren. Dank der Klebung mit Weißleim konnte dieser Fehler problemlos behoben werden.

Fehlt noch die Verladeanlage in Widdern.

Die Umsetzung ins Modell erfolgt durch kompletten Eigenbau. Am Anfang war eigentlich nur geplant ein gutaussehendes Modell von diesen Anlagen zu bauen, denn bis heute fehlt uns eine genaue Zeichnung von diesen Anlagen. Nach ein wenig hin und her haben Andreas und Uwe für sich beschlossen zu versuchen diese Verladeanlage als Funktionsmodell aufzubauen. Hat man eine Zeichnung vom Vorbild ist vieles einfacher, als wenn man die Maße aus perspektivischen Bildern herausmessen und umrechnen muß. Zum Glück waren uns zwei Maße bekannt, die ein Zeitzeuge in den Firmenprospekt geschrieben hat. So konnten wir zumindest grob die Maße der Anlage berechnen.

Die ersten Überlegungen zum Fahrwerk wurden besprochen und zu einigen Lösungsansätzen auch schon mal eine Handskizze angefertigt. Diese zeigt den ersten Ansatz für ein dreipunktgelagertes Fahrwerk, das Sicherstellen soll das immer alle Räder auf dem Boden stehen.

Auch das Heben und Kippen der Anhänger will gelöst sein. Eine echte Hydraulik wie beim Vorbild verbietet sich schon wegen der Größe des späteren Modells. Der Antrieb soll also mit elektrisch betriebenen Seilwinden erfolgen. Einfach wäre es nun die Hydraulikzylinder einfach unbeweglich zu gestalten und die Winden darunter zu verstecken. Aber wie sieht das dann aus? Also mit der Winde die Zylinder antreiben. Mit oder ohne Druckfeder ist nun die Frage.

Eine erste Lösung, die ohne die Druckfedern auskommt, ist hier skizziert. Ein Bauteil weniger ist auch eine Fehlerquelle weniger.

Die Lösung mit Druckfedern. Getestet werden beide Lösungen, da die Federkraft bei zusammendrücken zunimmt und so die Winde kräftiger sein muß als eigentlich zum Heben nötig wäre.

Wenn man beide Lösungen miteinander Vergleich. Die Seilzuglösung kommt mit weniger bewegten Teilen aus und die Winde brauchen nur die Kraft zum Heben aufwenden. Auch die Verfahrwege sind mit der Seilzuglösung einfacher zu realisieren.

Mit eingebauten Druckfedern kann man die Winden unter dem Zylinder verstecken, aber wie kräftig müssen diese sein? Gibt es passende Druckfedern? Diese erste überschlägige Rechnung zugrunde gelegt wurde nach entsprechenden Bauteilen gesucht. Diese Berechnung berücksichtigt keinerlei Reibung, werden diese Daten zu einem funktionierenden Modell führen?

Andreas hat mit einfachen Seilrollen die in etwa der späteren Geometrie entsprechend angeordnet sind und einem Seil aus Angelvorfach einen Testaufbau realisiert. An einer Seite ist das Seil mit der Bühne und an der anderen Seite mit einem leichten Kunststoffbecher ausgestattet. Die Bühne wird mit Metallteilen auf das berechnete Gewicht von 100gr (=1N) gebracht und in den Becher solange Metallteile eingefüllt bis sich die Mechanik bewegt.

Das Bild zeigt die Anordnung der Seilrollen. Der Becher hängt an dem Seil der freien Umlenkrolle. Hier drückt später der "Hydraulikzylinder" die Seile nach außen. Die Gewichtskraft der Metallteile im Becher entspricht der später mindestens benötigten Federkraft und der mindestens benötigten Zugkraft der Winde.

Schräg von vorn zeigt sich das Aufbauprinzip, das auch später im Modell verwendet werden soll. Als Lager für die Seilrollen werden Hohlnieten verwendet, die ebenfalls aus der Elektrotechnik stammen und dort im Musterbau als Durchkontaktierung für Leiterplatten verwendet werden.

Die Basis für die Druckfedern stammen von alten Prüfnadeln aus der Elektrotechnik. Diese sind mit 1N (=100gr) vorgespannt und haben einen Hub von 8mm. Am Ende drücken sie mit 3N (=300gr). Das entspricht einer Federkonstante von D=0,25N/mm (=25gr/mm). Für den kleinen Zylinder zum Kippen werden zwei Nadeln, für den großen Zylinder werden vier Nadeln benötigt und miteinander verlötet. Ganz unten sieht man die Druckfeder mit 1mm Durchmesser und 22,5mm Länge. In der gezeigten Variante ergibt sich ein Hub von 16mm und eine Mindestfederkraft von 1N, bzw. 2N beim großen Zylinder.

Die Tests mit der Federmimik waren nicht sehr erfolgversprechend. Ein Verkanten und hakeliges ausfahren, sowie die stete Kraftzunahme läßt diese Lösung zugunsten der federfreien ausscheiden. Realisiert wird nun die Variante mit gezogenen Zylindern ohne Feder.

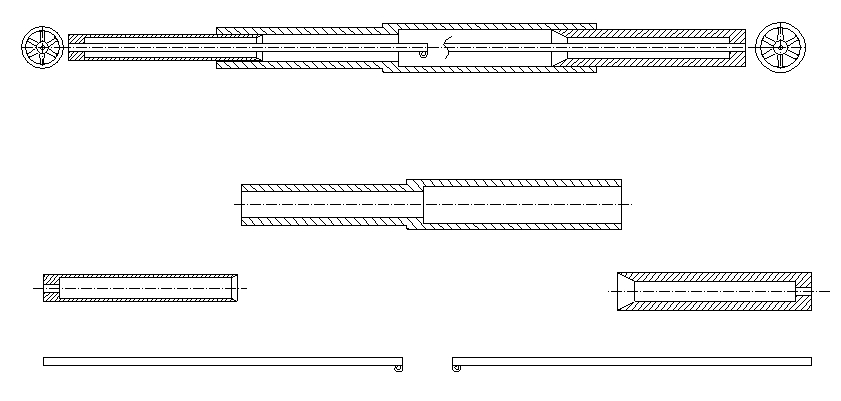

Mit den aus den aus den Bildern errechneten Abmessungen haben wir eine CAD Zeichnung angefertigt. Von anderen RC-Projekten sind Abmessungen der Komponenten wie Zahnräder, Akku und Servo bekannt und in einer Bauteile Bibliothek hinterlegt.

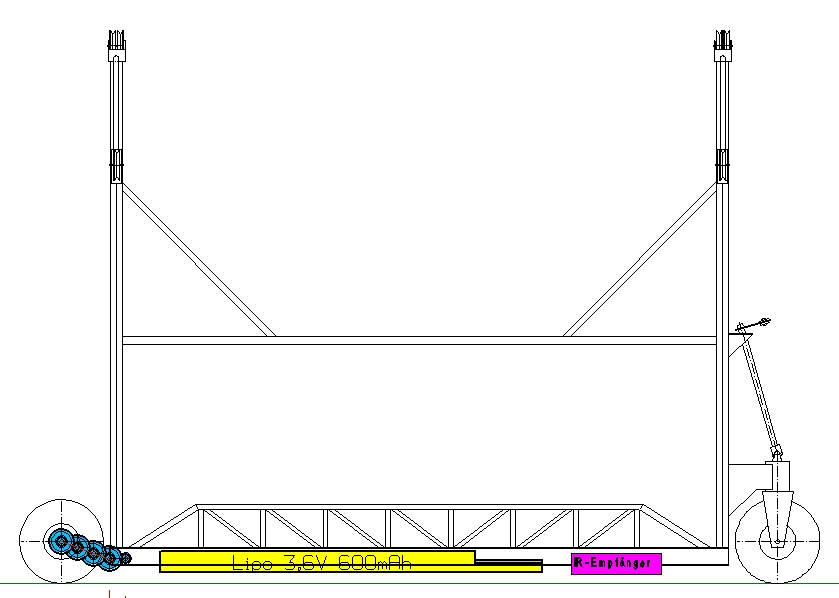

Ausschnitt der Gleisseite. Die Verladung wird 132mm lang und 91mm hoch. Das sind die Abmessungen eines kleinen Hauses.

Ausschnitt der Seitenansicht. Die Verladeanlage ist 48mm breit.

Die Draufsicht verrät die Lage des Lipo Akkus. 3,6V und 600mAh stehen für den Betrieb der Verladeanlage zu Verfügung.

Auch die ersten Details werden festgelegt. In die Abwickelung der Knotenbleche werden auch die Umlenkrollen gelagert.

An der vorderen, der Gleisseite ist nur eine Umlenkrolle nötig.

Die hintere Rolle ist ähnlich, allerdings müssen hier zwei Rollen nebeneinander Platz finden.

Wenn das hinterher nicht klobig aussehen soll müssen die Umlenkrollen recht filigran ausfallen.

Eine einzelne Umlenkrolle. Für die Verladeanlage werden 14 Stück benötigt. Diese sind beim Vorbild auch noch als Speichenräder mit je 6 Speichen ausgeführt. Der Durchmesser beträgt 6mm, die Breite 1mm, nicht gerade üppig.

Erste Überlegung diese Seilrollen filigran und auch rationell herzustellen. Sie werden aus Neusilberblech geätzt, wie auch alle anderen Blechteile, und den Ätzteilen ein 0,5mm Kragen unter 45° eingeprägt. Je zwei solcher Teile werden dann mit einer Hohlniete als Nabe versehen und gemeinsam verlötet. Sollte das nach dem Verlöten nicht rund laufen kann die Umlenkrolle in einer Drehmaschine nachgearbeitet werden.

Der Antrieb der nicht gelenkten Räder stellt auch eine Herausforderung dar. Zum einen stehen sie recht frei und sind auch nur an sehr filigranen Halterungen mit der Verladeanlage verbunden. Der Antrieb erfolgt mit einer Zahnradkette, die aus Stufenzahnrädern mit 19/11 Zähnen und einem Modul von 0,2 bestehen. Hiervon werden vier Stück hintereinander angebracht. Dies ergibt eine Untersetzung von 1:8,9. Das allein wird noch nicht reichen.

Die Zahnradkette von vorne. An der Innenseite angebracht fällt der Antrieb kaum auf, ragt aber auf der Gleisseite in den Auffahrrampenbereich. Das ist natürlich sehr unschön, so daß wir vermutlich nur das Rad auf Straßenseite antreiben, hier ist mehr Platz. Dies macht aber eine Dreipunktauflage und eine geschickte Gewichtsverteilung zum Fahren unausweichlich.

Die nächste Herausforderung befindet sich bei den gelenkten Rädern. Die Räder sind vergleichsweise groß und endsprechen den Militärreifen von Roco für die MAN 5; 7,5; und 10to MAN Lkw die es auch als Zurüstsatz zu kaufen gibt. Die Version mit dem Straßenprofil entspricht dem Vorbild besser als die mit dem Geländeprofil. Als Felge wird ein 2mm Kugellager mit beidseitigen Deckscheiben und 6mm Außendurchmesser verwendet.

Die Lenkstange hat die Aufgabe die Lenkkraft von einem Rad zum anderen Rad zu übertragen. Bei einem normalen Auto ist die Spurstange zwischen den Rädern in Radnarbenhöhe zu finden, dies ist hier nicht möglich, da sie so im Fahrbereich der Anhänger liegen. Um sie "unterfahren" zu können muß sie oberhalb des Fahrweges angebracht werden. Hierzu dient die Lenkstange.

Das Kardangelenk am unteren Ende der Lenkstange überträgt das Drehmoment zu lenken der Räder. Weil die Lenkstange zu den Rädern geneigt angebracht ist werden je Rad eines davon benötigt. Aufgrund der geringen Abmaße wird dies selber herzustellen sein. Natürlich werden wir versuchen die dafür benötigten Einzelteile zu ätzen. Manuell haben wir solche Gelenke schon mit einem Außendurchmesser von 1,5mm hergestellt.

|

Material / Werkzeuge |

Bezugsquelle |

Bestellnummer |

|

Messingdraht, Messingrohr |

Baumarkt, Modellbaufachgeschäft |

d= 0,5; 0,8; 1; 1,5; 2mm |

|

fotobeschichtetes Neusilberblech |

Saemann Ätztechnik |

Dicke: 0,2mm |

|

Hohlnieten |

Reichelt Elektronik |

Nieten 0,6mm |

|

Prüfnadeln |

Reichelt, Conrad |

??? |

|

LKW Reifen f. MAN 5; 7,5; 10to mil. |

Roco |

D= 14mm, B= 4mm |

|

IR-Sender |

Conrad Elektronik |

??? |

|

IR-Sender |

Conrad Elektronik |

??? |

|

Lipo Zelle |

www.pollin.de |

??? |

|

Motor |

www.mikroantriebe.de |

d=6mm; L=16mm |

|

Schnecke |

www.mikroantriebe.de |

m= 0,2; d=3mm; L= 3mm |

|

Zahnrad |

www.mikroantriebe.de |

m= 0,2; z=19/11 |

|

Zahnrad |

www.lemo-solar.de |

m= 0,2; z=58/13 |

|

2mm Kugellager (3 Stück) |

Conrad Elektronik |

22 19 98-31 |

|

Servo D44 |

www.staufenbiel.de |

Dymond D44 |

Zugunsten der einfacheren Herstellung haben wir das Modell in Messing Löt- und Ätztechnik vorerst nicht weiterverfolgt. Das Modell entsteht nun, wie oben beschrieben, zunächst im 3D Druck soll so auch die Basis für ein späteres Funktionsmodell darstellen.