Das Vorbild wurde 1938 in der Werkstatt der Rhein Sieg Eisenbahn in Hennef gebaut und als TA4 in Betrieb genommen. Zusammen mit den Triebwagen VT301, VT300 und VT302 übernahm die DEBG auch den TA4 und TA5 im Jahre 1959. Im AW Bodenwerder-Linse wurde er umgespurt, die Sitze ausgebaut und breite Schiebetüren eingebaut. Bei der Jagsttalbahn sollten die VB im Stückgutverkehr genutzt werden.

1960 gelangten der nun als VB 400 bezeichnete TA4 zusammen mit VB401 (TA5) ins Jagsttal. Dort war er bis 1963 im geplanten Stückgutverkehr eingesetzt, es wurden aber im selben Jahr wieder die Sitze eingebaut und im Dez 1963 eine Webasto-Heizung. Mit Beginn des Schülerverkehrs im Jahre 1966 waren VB 400 und VB 401 die beiden einzigen einsatzfähigen Personenwagen im Jagsttal.

1968 erhilt VB 400 eine neue Dachdecke und im Oktober 1969 wurde die Webasto Heizung wieder ausgebaut. Ab etwas dieser zeit liefen die VB nur noch als verstärkungswagen bei hohem Verkehrsaufkommen, also bei Bedarf. Die VB waren danach renovierungsbedürftig und sind auch in diesem Zustand noch heute bei der Jagsttalbahn zu finden.

Ursprünglich war die Umsetzung ins Modell durch den Umbau des VB 400 der Firma Weinert geplant.

Der Bausatz wird leider nicht mehr hergestellt und ist nur noch vereinzelt im e-bay oder im Fachhandel zu bekommen. Das Gehäuse ist aus Weißmetall und läuft recht schwer, es müßte müßte für unseren Betrieb leichter werden, also alle Teile des VB 400 in Silikon abformen und in Kunststoff nachgießen? In Summe ein recht großer Aufwand für ein nur einmal benötigtes Modell.

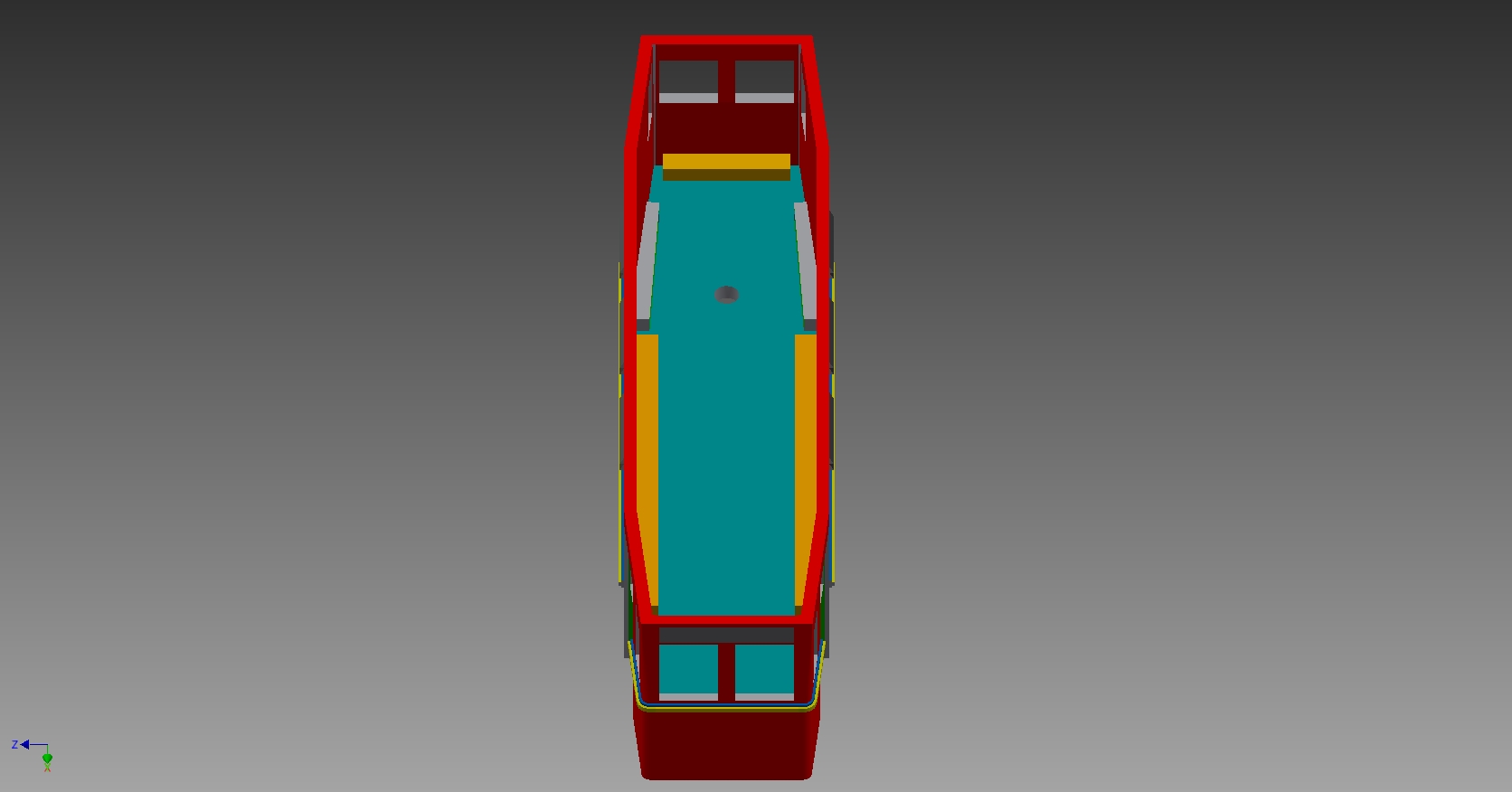

Daher hat sich Roland entschlossen das Gehäuse von seinem Sohn Patrik vollkommen neu in einem 3D Programm zu zeichnen und anschließend mit einem professionellem 3D Drucker realisiert werden. Dies ist noch völliges Neuland für uns ist, muß hier vieles erst noch erprobt werden.

Die Passnasen sind nun ergänzt.

Die Passnasen erlauben eine einfachere Montage und bringen mehr Festigkeit in die Konstruktion.

In der Zusammenbauzeichnung sieht man gut die Funktion der Passnasen und deren Auflageflächen.

Die Teile haben wir dann im Modell Polygrafie Verfahren mit einer Schichtstärke von 16 Mikron (µm) professionell anfertigen lassen. Das Verfahren ist nicht billig, besticht aber durch sein Ergebnis.

Von den Teilen haben wir dann Silikonformen erstellt, um damit kostengünstige Abgüsse zu erstellen. Das Bild zeigt meinen Sohn Patrik, der auch die Zeichungen des VB400 erstellt hat, beim Formenbau. Hier beim Einbetten der Seitenteile in Knetgummi (Plastilin)

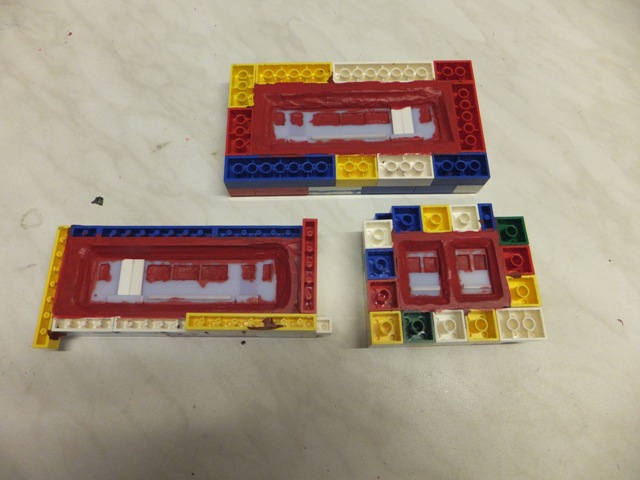

Wenn die Bauteile in Knetgummi eingebettet sind, werden sie mit einem Kasten aus Lego ummauert und mit Form-Silikon ausgegossen.

Nach dem Vernetzten (Aushärten) des Silikons werden die Formen umgedreht und das Knetgummi entnommen. Überflüssiges Silikon wird abgetragen, ein Trennmittel aufgestrichen und dann sich die Formen bereit zum Herstellen der Formoberteile.

Ist auch das Silikon des Oberteils vernetzt wird der Legokasten entfernt und das Urmodell entnommen. Die Form ist nun bereit mit PU Gießmasse befüllt zu werden.

Zum Abformen wird kein Trennmittel mehr benötigt.

Leider führten die Abgüsse, trotz Verwendung unterschiedlichster Materialien, nicht zum gewünschten Erfolg. Parallel dazu werden 3D Drucker mit DLP Vetrfahren immer günstiger. Zeit es einmal anders zu probieren.....

Den VB 400 der Jagsttalbahn hat Patrik nun komplett, also mit Dach Bodengruppe und Inneneinrichtung gezeichnet. Die erforderlichen Maße haben wir dem Buch „Die Fahrzeuge der Jagsttalbahn“, sehr vielen Vorbildfotos und einer Vermessung des Vorbildes entnommen.

Die 3D Zeichnung wurde dann in eine STL Datei umgewandelt und mit einem ANYCUBIC Photon 3D Drucker gedruckt. Als Resin verwendeten wir das grüne 3D Printing UV Sensitive Resin des gleichen Herstellers.

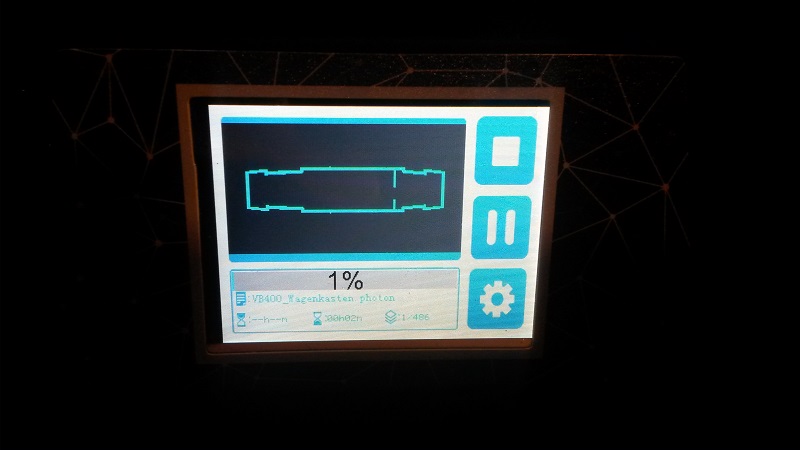

Da der Abguß des VB 400 aus verschiedenen Gründen nicht so Recht zu befriedigenden Ergebnissen geführt hat wollen wir es nun einmal mit dem 3D DLP Druck versuchen. Hierfür steht uns ein "Anycubic Photon" als Drucker zur Verfügung. Als erstes bearbeiten wir den Wagenkasten des VB 400 im Slicer des Photon.

Der G-Code aus dem Slicer wird mit Hilfe eines USB Stick an den "Anycubic Photon" übertragen. Der Druck wird gestartet. Allzuviel sieht man davon allerdings nicht, der Druckfortschritt wird, wie die aktuell gedruckte Lage, im Display des Druckers verfolgt werden.

2 Stunden und 22 Minuten später ist der Druck des Gehäuses angeschlossen.

Der Druck hängt noch, umgeben von nicht ausgehärtetem Harz, kopfüber an der Druckplatte.

Mit dem Spachtel von der Druckplatte gelößt wird in einer flachen Wanne das anhaftende Harz mit Isopropanol Alkohol abgewaschen.

Mit dem Spachtel von der Druckplatte gelößt wird in einer flachen Wanne das anhaftende Harz mit Isopropanol Alkohol abgewaschen.

Das Dach und die Bodenplatte weise einige Überstände auf, sie werden mittels Supports, kleinen Stützen, mit Abstand zur Druckplatte im Slicer aufgebaut.

Durch die Supports sehen die ersten Schichten etwas komisch aus.

Die ersten Schichten im Drucker Display.

53 Minuten später sind Dach und Boden fertig.

Auch Dach und Boden hängen kopfüber an der Druckplatte.

Beim Waschen von Dach und Boden zeigt sich das die beiden Teile irgendwie verzerrt sind. Dies liegt an den großen, waagerechten Flächen die parallel zum Druckbett auf der FEP Folie liegend von den kleinen Supports gehalten werden sollen. Dies klappt nicht immer zuverlässig, so das sich Teile davon lösen und der Druck irgendwie unbestimmt weiterläuft.

Also werden die großen, flachen Teile Dach und Boden sehr schräg im Slicer platziert, so passt auch der Wagenkasten mit auf die Druckfläche und es entstehen alle drei Teile gleichzeitig.

Durch das schräg stelle und die Supports wird der Druck insgesamt höher und dauert dementsprechend länger. Nach 3 Stunden und 3 Minuten ist er abgeschlossen.

Anschließend wird der Druck in der Wanne abgewaschen.

Der Druck wird in der Wanne bei Abwaschen mit dem Metallspachtel vom Support und auch untereinander getrennt.

An des schräg stehenden Druck des Daches werden die Supports gut sichtbar.

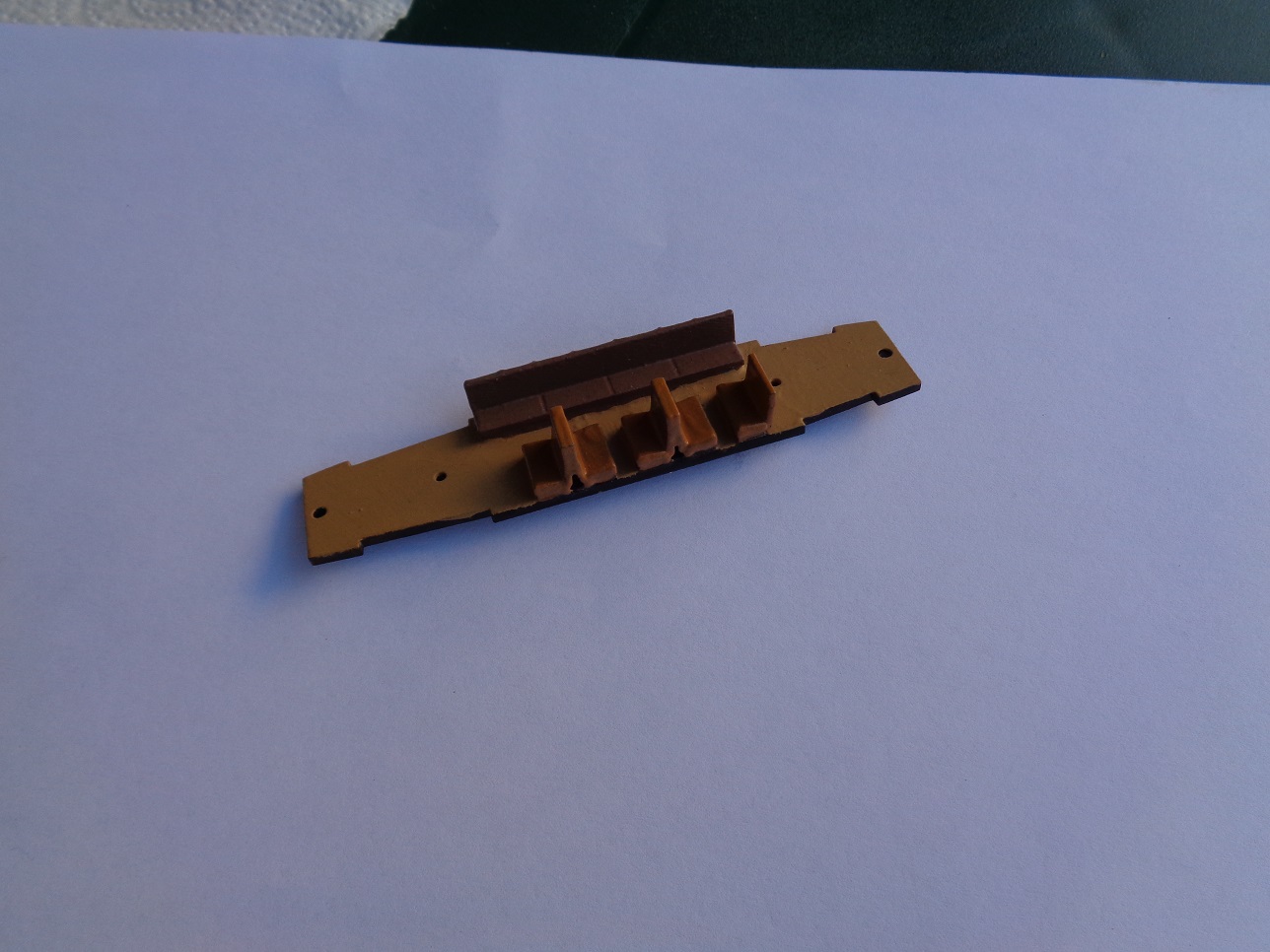

So kommen das Dach, der Wagenkasten und die Bodenplatte mit Sitzen aus dem Drucker.

Mit einer Diamantscheibe werden die Stützen vom Bauteil abgetrennt, zuerst das Dach....

...dann die Bodenplatte mit Sitzen.....

.....und als letztes der Wagenkasten.

Die Grate müssen glattgeschliffen werden. Für vieles reicht einfaches Schmirgelpapier, hier das Dach....

....hier der Wagenkasten.

Bei manchen Teilen ist eine Minidrill mit blauem Poliergummi effektiver.

Leider ist die Unterkante einer Dachfront schief gedruckt worden. Das gleichen wir durch ein Planschleifen aus. Dazu wir Schmirgelpapier auf einer ebenen Fläche fixiert und die betroffene Dachunterseite plan abgezogen. Dadurch und das vollständige Entgraten der Druckstützen geht leider die Tropfkante verloren. Da habe ich noch keine zufriedenstellende Lösung gefunden. Hier muss wohl nochmal die Druckposition überdacht werden. Damit das Dach auf beiden Seiten gleich ist, habe ich auch auf der nicht betroffenen Seite die Tropfkante entfernt.

Die drei Fensterstege auf den beiden schrägen Stirnfronten weisen leider leichte Stufen auf. Diese habe ich mit einer Minnidrill und einer blauen Silikon Polierscheibe geglättet. Das geht natürlich auch vorsichtig mit einem Streifen feinem Schmirgelpapier. Auch dieser Druckerfehler lässt sich mit einer anderen Druckposition oder einem besseren Drucker sicher vermeiden.

Der Wagenkasten wird im Schwenkbereich der Drehgestelle innen etwas ausgespart. Das muss vorsichtig geschehen, damit die Trittstufenkästen nicht durchbrochen werden. Hierbei immer mal wieder die Bodenplatte mit den montierten Drehgestellen einsetzen und deren Beweglichkeit kontrollieren.

Die Bauteile werden zur Probe zusammengesteckt, die Weinert Drehgestelle darunter geschraubt und auf ein Gleis gestellt. Das passt schon mal sehr gut.

Vor dem Lackieren der Teile werden diese mit warmem Wasser und etwas Spülmittel abgewaschen und danach nicht mehr mit bloßen Händen angefasst.

Zum Trocknen werden die Bauteile auf einem saugfähigen Küchentuch ´zum Trocknen abgelegt. Zum Lackieren verwende ich eine einfache Airbrush Spritzpistole und einen regelbaren Kompressor, den ich auf 2 Bar einstelle.

Zum Lackieren verwende ich eine einfache Airbrush Spritzpistole und einen regelbaren Kompressor, den ich auf 2 Bar einstelle. Die Dachinnenseite habe ich DRG beige (RAL 1001, Weinert Nr. 2601) lackiert. Heute würde ich hier auch hell Elfenbein (RAL 1015, Weinert Nr. 2606) wie beim Wagenkasten innen oberhalb der Fenster und außen für die Zierlinien nehmen.

Die Dachinnenseite wird dann mit 30 mm breite Klebeband abgeklebt, mit einem doppelseitigen Klebeband und einem passendem Stück Holz versehen.

Danach wird das Dach außen und außen von unten Weißaluminium (RAL 9006, Weinert Nr. 2647 lackiert. Eine Grundierung ist bei dem UV-härtendem Harzsystem nicht erforderlich.

Mit dem angeklebten Holzklotz läßt sich das Dach beim Lackieren sehr gut halten und schnell in jede gewünschte Position drehen. Damit man dabei nicht auch gleich die eigenen Hand mitlackiert trägt man besser Einweghandschuhe.

Nach dem Lackieren kann man das Dach zum Trocknen ebenfalls auf das eingeklebte Stück Holz abstellen.

Getrocknet sieht das Dach schon mal recht gut aus.

Die Drehgestelle und die Bodenplatte von unten werden Tiefschwarz (RAL 9005, Weinert Nr. 2646 lackiert. Der Wagenkasten wird innen oberhalb der Fensterkante und außen im Bereich der beiden Zierlinien hell Elfenbein (RAL 1015, Weinert 2606) lackiert. Wer die DEBG Variante nachbilden möchte, muss eine dritte Zierlinie oberhalb der Fenster und Türen vorsehen und dementsprechend auch dort lackieren.

Der Wagenkasten wird innen unterhalb der Fenster in einem sehr hellen komischen Blau (Männer kennen bekanntlich nur 7 Farben) gestrichen. Ich habe mit Vorbildfotos nach einer entsprechenden Farbe gesucht und mich für Gloss 47 von Humbrol entschieden.

Der Fußboden und die Trittstufenkästen innen werden mit Revell Nr. 88 matt gestrichen. Die Holzbank in Fahrtrichtung wird mit Revell Nr. 381 SM gestrichen. Die Polstersitze quer zur Fahrtrichtung werden mit Revell Nr. 382 SM gestrichen. Die roten Bus Sitze, die zum Schluss innen an den Stirnseiten angebracht werden, habe ich mit Revell Nr. 36 Matt gestrichen.

Die Anschläge für die Bodenplatte im Wagenkasten werden im Farbton des Wagenbodens, Revell Nr. 88 matt, gestichen. So fallen sie im montierten Zusand kaum auf.

Wagenkasten und Bodenplatte montiert zeigen der Erfolg dieser Lackierung. Alles passt farblich zum Vorbild.

Die Zierlinien müssten eigentlich 0,8 mm breit sein. Ich habe kein 0,8 mm breites Abklebeband gefunden und deshalb das 1,0 mm breite Masking Tape von NV vellejo (Artikel Nr. T 07002) genommen. 2,20 Euro für 18 m Band sind echt ein fairer Preis.

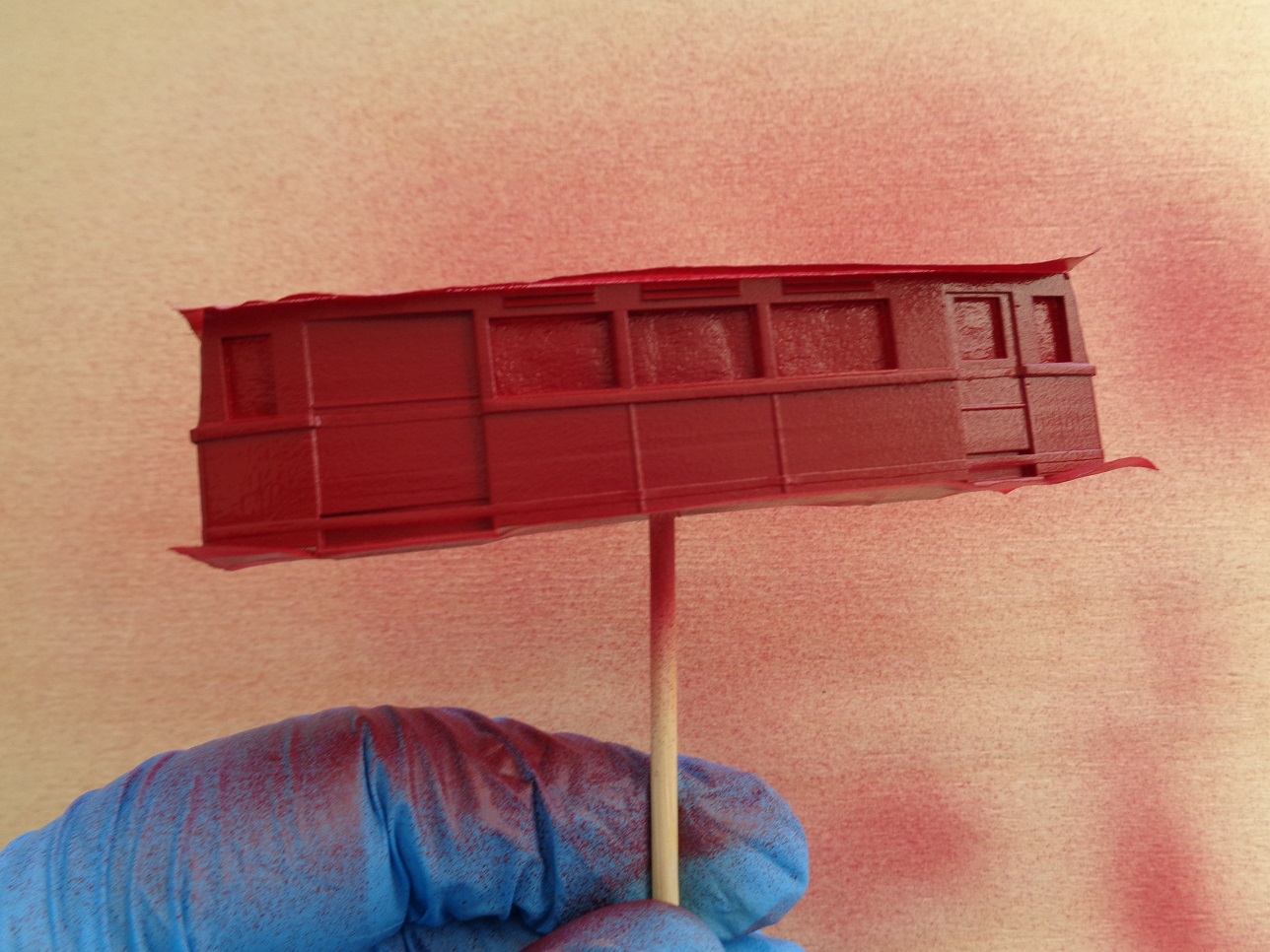

Die Fenster werden dicht von innen abgeklebt. Im Wagenkasten wird ein passendes Stück Styrodur eingesteckt. Danach wird der Wagenkasten auch von unten und oben abgeklebt. Hier ist gründliches Arbeiten angesagt, damit beim folgenden Lackiervorgang keine rote Farbe in das Wageninnere eindringen kann. In das Styrodur wird ein Schaschlik Spieß eingesteckt.

Ich habe mich für Purpurrot (RAL 3004, Weinert 2613) als Wagenkastenfarbe entschieden. Wer es etwas heller möchte, nimmt Rubinrot (RAL 3003, Weinert 2612). Revell SM 331 ist sicher auch eine schöne Alternative.

Nach dem Entfernen des Abklebebandes kann man schon eine gewisse Ähnlichkeit mit dem Vorbild erkennen.

Ein wenig Farbnebel hat dennoch den Weg unter das Klebeband gefunden, diese werden mit einem Pinsel überstrichen.

Die Bodenplatte wird probeweise eingesetzt.

Für die Griffstangen an den Türen verwende ich 0,5 mm Messingdraht, der mit einer Biegelehre Digitalzentrale oder H0fine , Nr. 629, entsprechend abgekantet wird. Die Position ist im Wagenkasten bereits entsprechend markiert.

Der Draht darf innen nicht herausschauen, da ansonsten die Fenster nicht plan eingesetzt werden können. Als Abstand vom Draht zum Wagenkasten habe ich 0,8 mm gewählt.

Ein Streifen dünnes Polystyrol schützt den Wagenkasten bei Streichen der Griffstangen.

Die beiden einzelne Sitzbänke werden im Bereich der großen Schiebetür und eine Sitzbank an der Rückwand im Vorraum der kleinen Klapptür eingesetzt. Das „Futter“ unter den Sitzbänken soweit abnehmen, dass die Bodenplatte plan an den Anschlägen aufliegt.

Der Wagenkasten innen unterhalb der Bodenplatte und die Trittstufenkästen außen werden tiefschwarz gestrichen. Die Beschriftung hat mir ein sehr guter Freund gezeichnet und bei Andreas Nothaft drucken lassen. Das Bild zeigt noch das zu große (12 mm) SWEG Emblem, dass später gegen ein passendes (9 mm) ausgetauscht wurde. Nach dem Anbringen der Beschriftung kann der Wagenkasten mit Klarlack (Weinert Nr. 2697) lackiert werden und die Fenster eingesetzt werden. Die Fenstereinsätze müssen ggf. etwas mit einer Feile angepasst werden. Die beiden seitlichen Fenster lassen sich evtl. leichter einsetzen, wenn der Verbindungssteg zwischen den Fenstern mit einer Tischkreissäge aufgeschnitten wird, so dass die Fenster einzeln eingesetzt werden können. Ich habe die Fenster mit etwas Klarlack fixiert. Bitte auf keinen Fall Kleber der ausgast z.B. Sekundenkleber verwenden, da die Gase die Fenster angreifen. Die Fenstereinsätze haben wir gezeichnet und vom Architekturbedarf fräsen lassen. Nicht vergessen die Schutzfolie innen von den Fenstern abzuziehen.

Nach dem Einsetzen der Fenster können die beiden roten Busdoppelsitze an den Stirnfronten oben auf den Anschlagleisten der Bodenplatte aufgeklebt werden. Ob man das Dach festklebt, mit Magneten halten lässt oder sonst wie befestigt, bleibt jedem selbst überlassen. Ich habe das Dach festgeklebt.

Zur Fertigstellung werden einige Zurüstteile benötigt:

Als Mittelpufferkupplung habe ich die Weinert Nr. 8620 (für Mallet) verwendet. Die für uns vorbildegerechte runde Schmalspurtrichterkupplung gibt es bei Weinert unter der Nr. 8623. Auf die Seite mit der großen Schiebetür kommt die Triangelkupplung (Weinert Nr. 8624) rechts neben den Mittelpuffer. Ein 0,5 mm Messingdraht wird auf 90 Grad abgewinkelt und fast ganz rechts eingesetzt. Daran wird die Kupplung, wenn sie nicht benötigt wird, aufgehängt. Der Kupplungshaken wird links vom Mittelpuffer montiert. Links daneben kommt die Bremsleitung, die ich aus der Bremsschläuche Länderbahnausführung von Weinert Nr. 8292 entsprechend umgebaut habe. Auf die Seite mit der kleinen Klapptür kommt rechts neben den Mittelpuffer die Schmalspur Originalkupplung, die Weinert unter der Nr. 8625 als Bausatz oder unter der Nr. 8626 bereits montiert anbietet. Auch auf diese Seite kommt links vom Mittelpuffer der Kupplungshaken und links daneben die Bremsleitung. Ganz rechts wird dann wieder der Messingdraht eingesetzt, auf den die Kupplung eingehängt wird, wenn sie nicht benötigt wird.

Um die Lage der Bauteile besser zu sehen hier ein Bild der anderen Seite des VB-400.

So lange ich den VB 401 noch nicht habe, benutze ich zwei VB 400 wie auf den Bildern. Kuppeln möchte ich die Wagen mit Kuppeleisen, hier welche von Bemo.

Kuppeln möchte ich die Wagen mit Kuppeleisen, hier welche von Bemo. Um mit Wagen, die eine „normale“ Mittelpuffer Bügelkupplung verfügen, zu kuppeln, habe ich noch keine Lösung. Ein guter Freund hat aber auch da schon eine Idee.

Da der VT 300 einen Draht vor seiner Mittelpufferkupplung hat, kann auch hier mit den Kuppeleisen angekuppelt werden.

Der VT 300 mit den beiden VB ist schon ein schöner Zug und wird dabei helfen den Schülerverkehr auf unserer Modell Jagsttalbahn pünktlich anzuwickeln.

Wagenkasten, Dach, Bodengruppe und Inneneinrichtung des VB 400 entstand in Eigenkonstruktion und 3D Druck. Aber einige Einzelteile können so gezeichnet werden, jedoch dürften die Drucke schwierig werden und auch dem Betreib auf der Jagsttalbahn im Modell nicht lange stand halten. Hier habe ich auf Zukaufteile aus Messingguß zurückgegriffen.

Auch für die Lackierung kommen viele Farben und Hilfsmittel zu Einsatz. All diese Bauteile und Materialien sind in der angehängten Liste zu finden.