Das Vorbild wurde mit zwei weiteren, baugleichen Triebwagen 1938/39 an die Rhein Sieg Eisenbahn geliefert. VT301 gelangte zur DEBG die ihn mit breiteren Radreifen umspurte. 1961 gelangte VT301 mit VT300 und VT302 ins Jagsttal. 1959 erhielt er die Zug- und Stoßeinrichtungen der Dampflok 151, bis 1967 auch wieder Sitze. Im Dez. 1970 wurde er im Dörzbach abgestellt und zum Beiwagen VB 403 umgebaut. Motor und Getriebe wurden nach Hüffenhardt abgegeben. Die Treibradsätze wurden ausgebaut und durch Laufradsätze ausgetauscht. Die Druckluftbremsanlage wurde ebenfalls ausgebaut, lediglich die Handbremse, die auf die Radsätze eines Drehgestelles wirkt, blieb erhalten. Der VB 403 war bis 1984 einsatzfähig bei der Jagsttalbahn vorhanden.

Das Bild auf der rechten Seite zeigt alle drei Beiwagen, von vorne: VB403, VB400 und VB 401 2001 abgestellt in Bierungen.

Ursprünglich war die Umsetzung ins Modell durch den Umbau des VT 302 der Firma Weinert geplant. Der Bausatz wird leider nicht mehr hergestellt und ist nur noch vereinzelt im e-bay oder im Fachhandel zu bekommen, und das zu horrenden Preisen. Das Gehäuse ist aus Weißmetall und müßte für den VB 403 im Bereich des Wagenkastens stark umgebaut werden. In Summe ein recht großer Aufwand der zu allem Überfluß auch noch zu einem recht schweren Wagen führen würde.

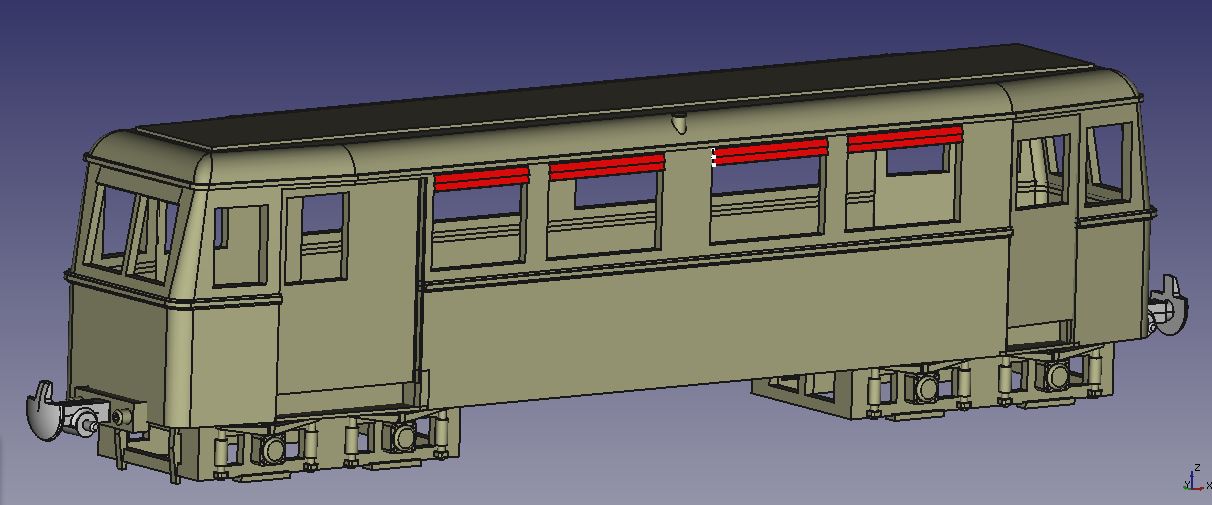

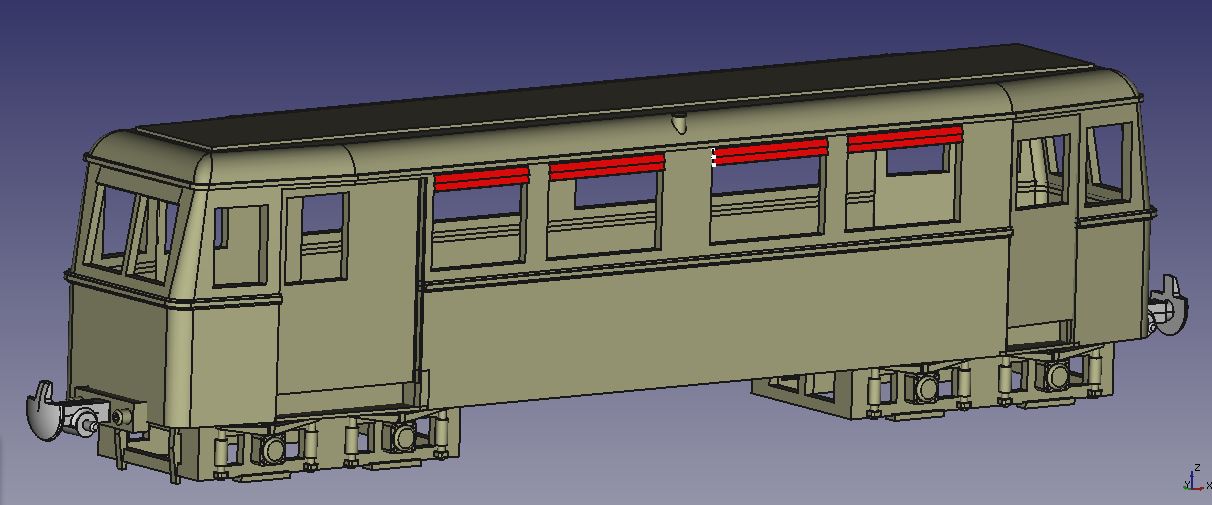

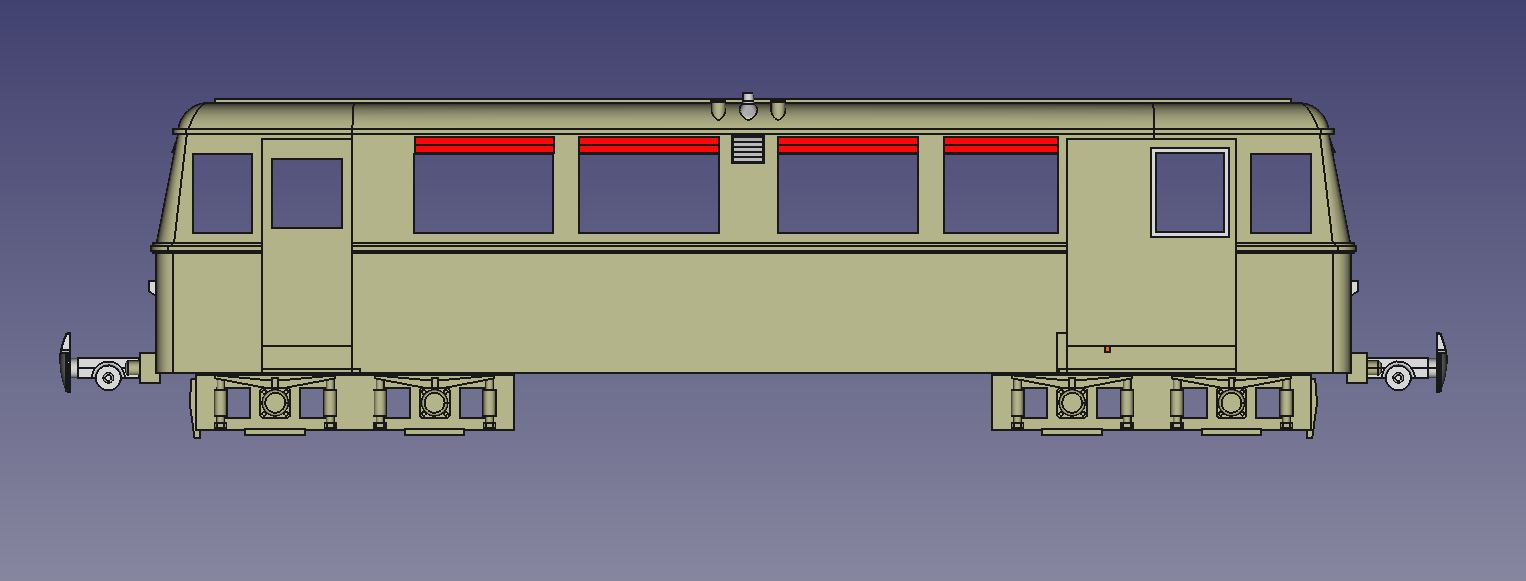

Das Gehäuse soll nun also in einem 3D Programm, freeCAD, gezeichnet und anschließend mit einem DLP 3D Drucker realisiert werden. Nach einigen ersten, einfachen Übungen mit dem Programm "freeCAD" wollen Roland und ich uns nun dem VB 403 zuwenden.

Geplant ist den VB nicht in einem Stück, sondern in mehreren Einzelteilen zu drucken. Die Drehgestelle sollen aus Festigkeitsgründen aus Neusilberblech geätzt werden. Herzustellen sind:

Diese Baugruppen konstruiere ich zeitlich parallel miteinander, so kann ich die einzelnen Baugruppen in ihren Entstehungsstufen immer wieder am PC zusammenfügen um zu kontrollieren ob sie zusammenpassen, dies spart langfristige Änderungen die entstehen wenn man Fehler zu spät erkennt. In diesem Bericht beschreibe ich die Baugruppen jedoch nacheinander, um den Werdegang der Konstruktion zu verdeutlichen.

Der Wagenkasten ist auf den ersten Blick eine sehr komplizierte Figur. Aber sie läßt sich sehr leicht auf eine einfache Grundstruktur zurückführen. Diese habe ich zu Beginn der Konstruktion einmal skizziert. Für die Skizze werden gerade einmal fünf Maße aus der Zeichnung im Buch "Die Fahrzeuge der Jagsttalbahn" benötigt.

Diese Grundstruktur habe ich in dieser Zeichnung zusammengefasst. Hiervon werden alle anderen Gehäuseteile abgeleitet.

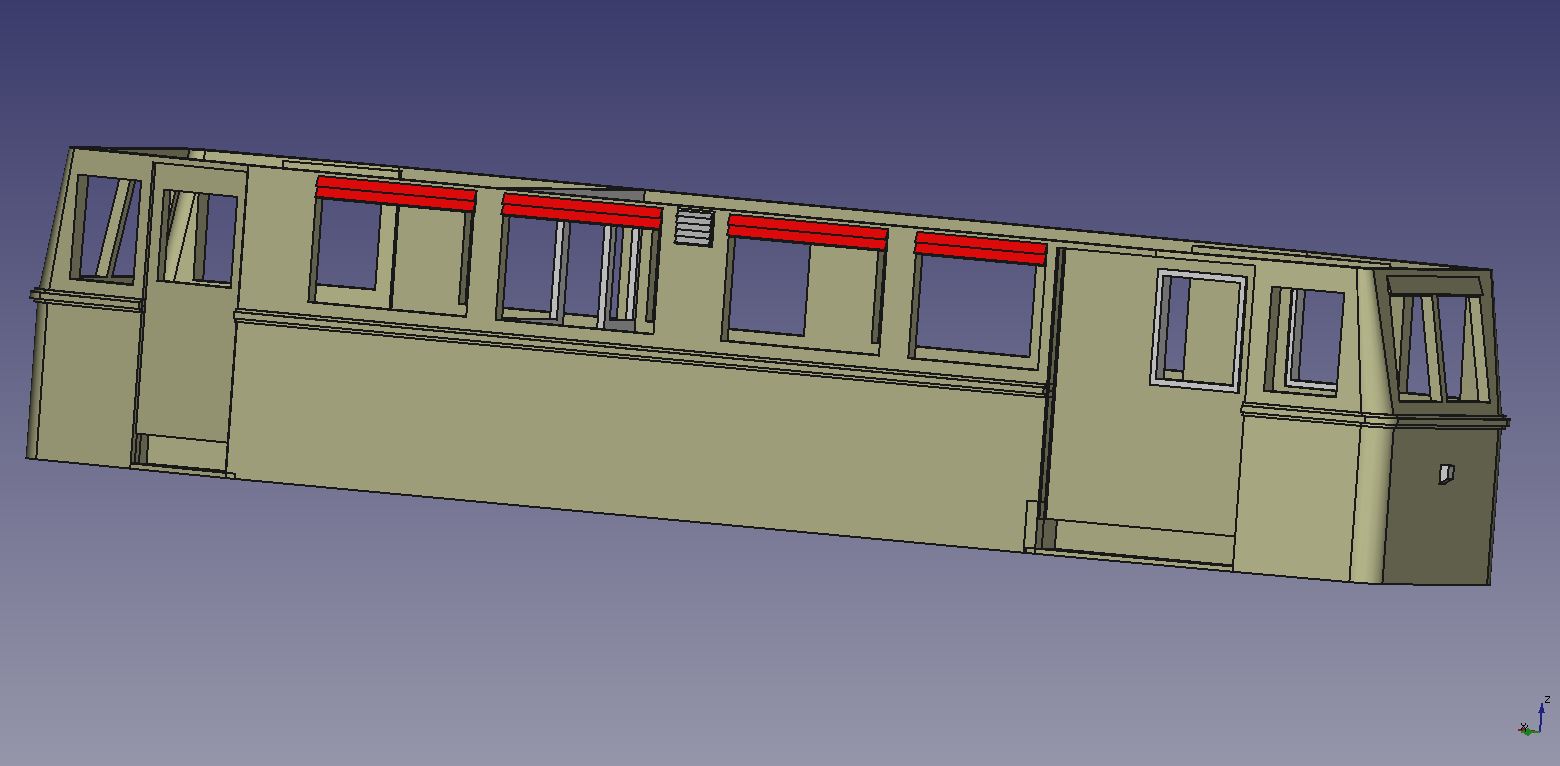

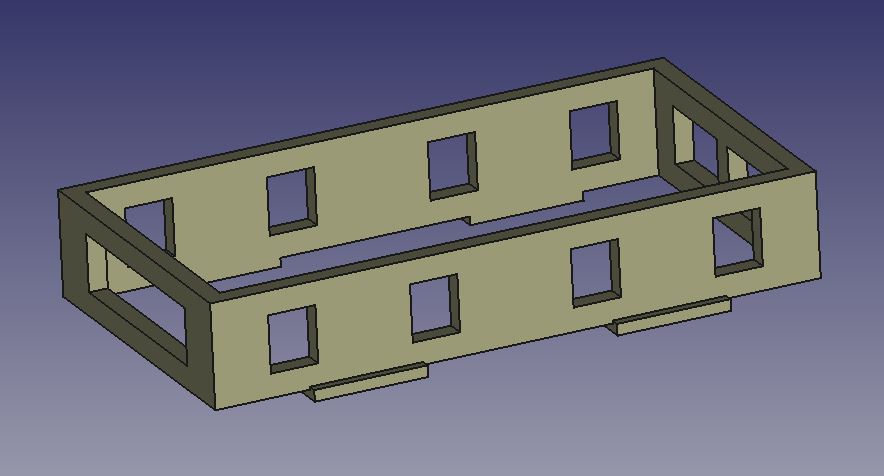

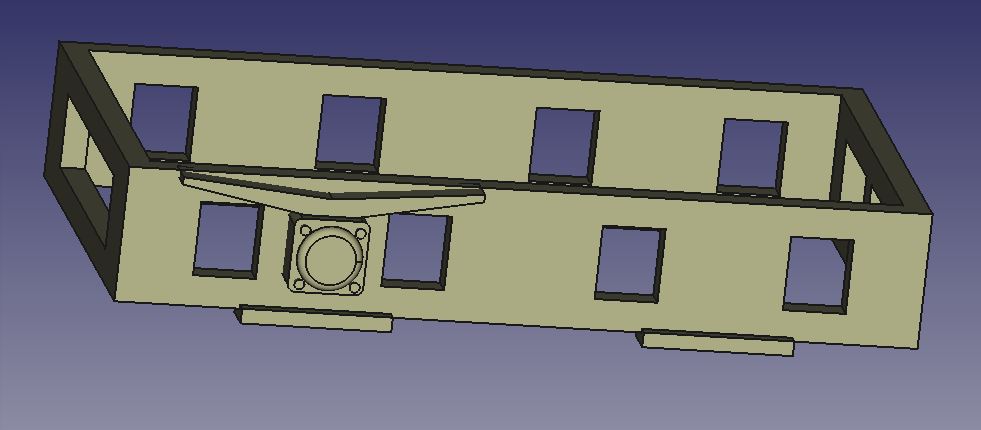

Der Wagenkasten besteht nun aus mehreren, unterschiedlichen Baugruppen die zusammen den Volumenkörper des VB 403 bilden.

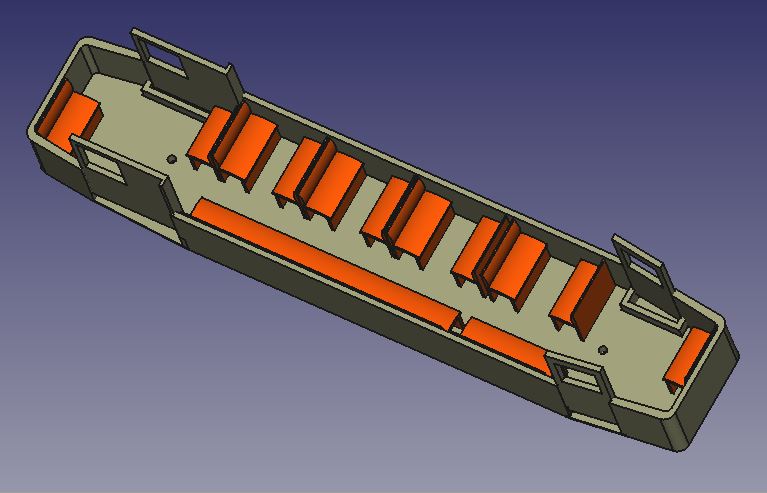

Um diese Baugruppen unterscheiden zu können habe ich sie farblich hervorgehoben, von oben:

Dies erleichtert die Erststellung des Wagenkastens erheblich, da die einzelnen Baugruppen für sich bearbeitet werden können. Zum Schluß werden diese Baugruppen zu einem Bauteil, dem Wagenkasten, verbunden.

Diese Baugruppen habe ich nun mit "Abziehkernen" für Fenster, Innenraum u.ä. versehen und jeweils separat bearbeitet. Die Maße dieser Kerne, und ihre Lage, habe ich der Zeichung aus dem Buch "Die Fahrzeuge der Jagsttalbahn" entnommen.

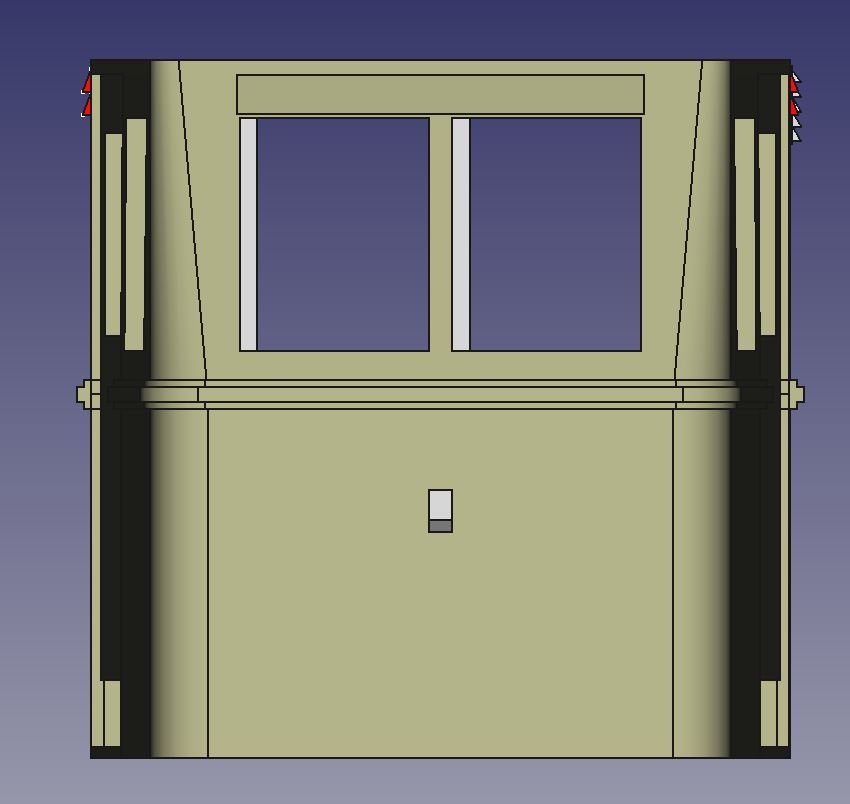

Die obere Baugruppe ohne Fenster, Türen und Innenraum.

Die mittlere Baugruppe, die Zierleiste, ohne Türen und Innenraum.

Die untere Baugruppe ohne Türen und Innenraum.

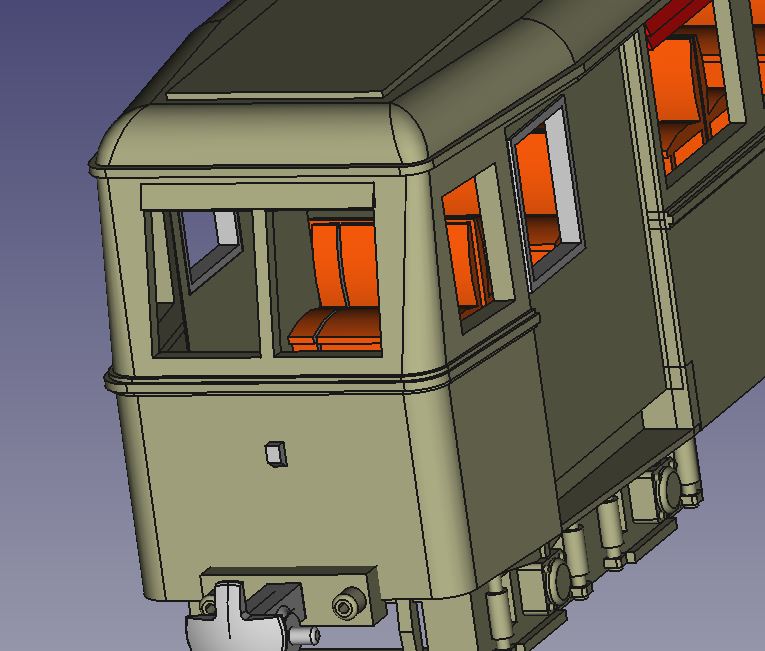

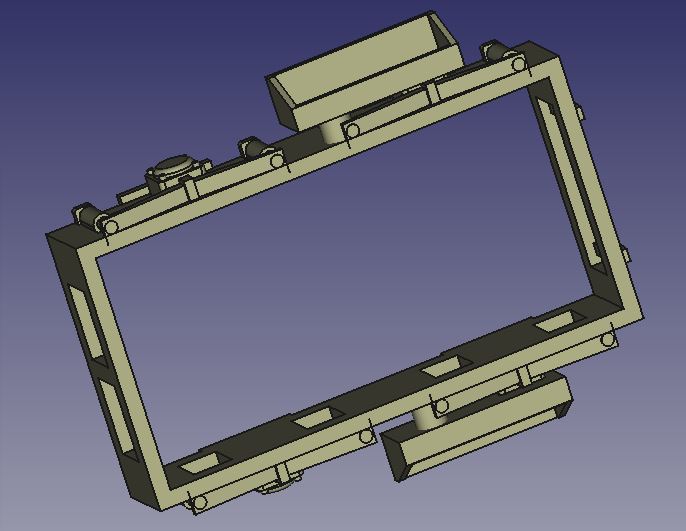

Diese drei Baugruppen zusammen mit dem Dach, Bodenplatte und Drehgestellblenden werden in einer Zeichnung vereint. Weiter Details werden dann in den einzelnen Baugruppen ergänzt, das ist übersichtlicher. Die Zusammenbauzeichnung dient dann der Kontrolle ob die Teile später auch zusammenpassen.

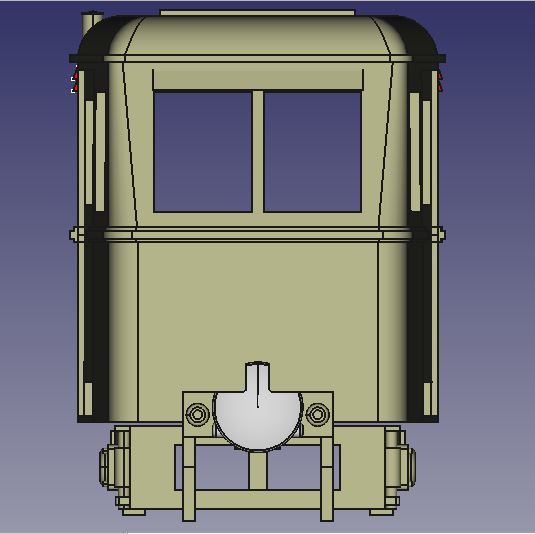

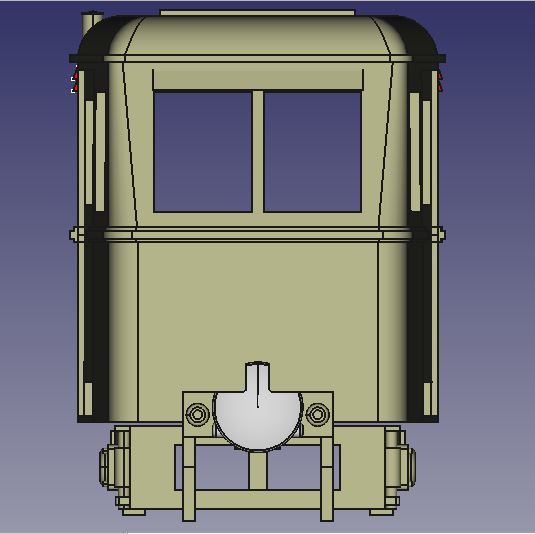

Die Tritte unter den Türen sind neu, der Lüfter über den Stirnfenstern und eine erste Idee für eine Kupplung. Hier muß ich aber noch die Höhe checken und die Form der Pufferteller.

Platt von der Seite scheinen mit die Kupplungen auch etwas zu lang zu sein. Die Kupplung habe ich mal für die VB/VT von Henrik gezeichnet und gedruckt.

Direkt von vorne betrachtet scheint das aber gut zu passen, da fehlen noch ein paar Details, dann wird der auch gedruckt.

Blöde Panne, ich habe zwar eifrig diese Screenshots gemacht, dabei aber völlig vergessen die Baustufen abzuspeichern. So konnte ich dann einige Arbeiten einfach nochmal neu machen. Aber einmal gelöst geht das recht schnell. Der nicht gespeicherte Zustand vom Vortag, wenn man genau hinsieht fehlen noch die Tür und Fenster der Trennwand, Dachschnuffel auf der falschen Seite und auch nur einer…

Dann spät am Abend, oder schon in der früh, Fensterrahmen in der großen Schiebetür, E-Kupplung in der Stirn, 3 Dachschnuffel auf der richtigen Seite und Tür und Fenster in der Trennwand.

Die andere Seite mit dem alten Auspuff und Lüfter darunter, der fehlte gestern auch noch. 5 Rippen, ich hab sie gezählt !

Platt von der Seite, es wird so langsam....

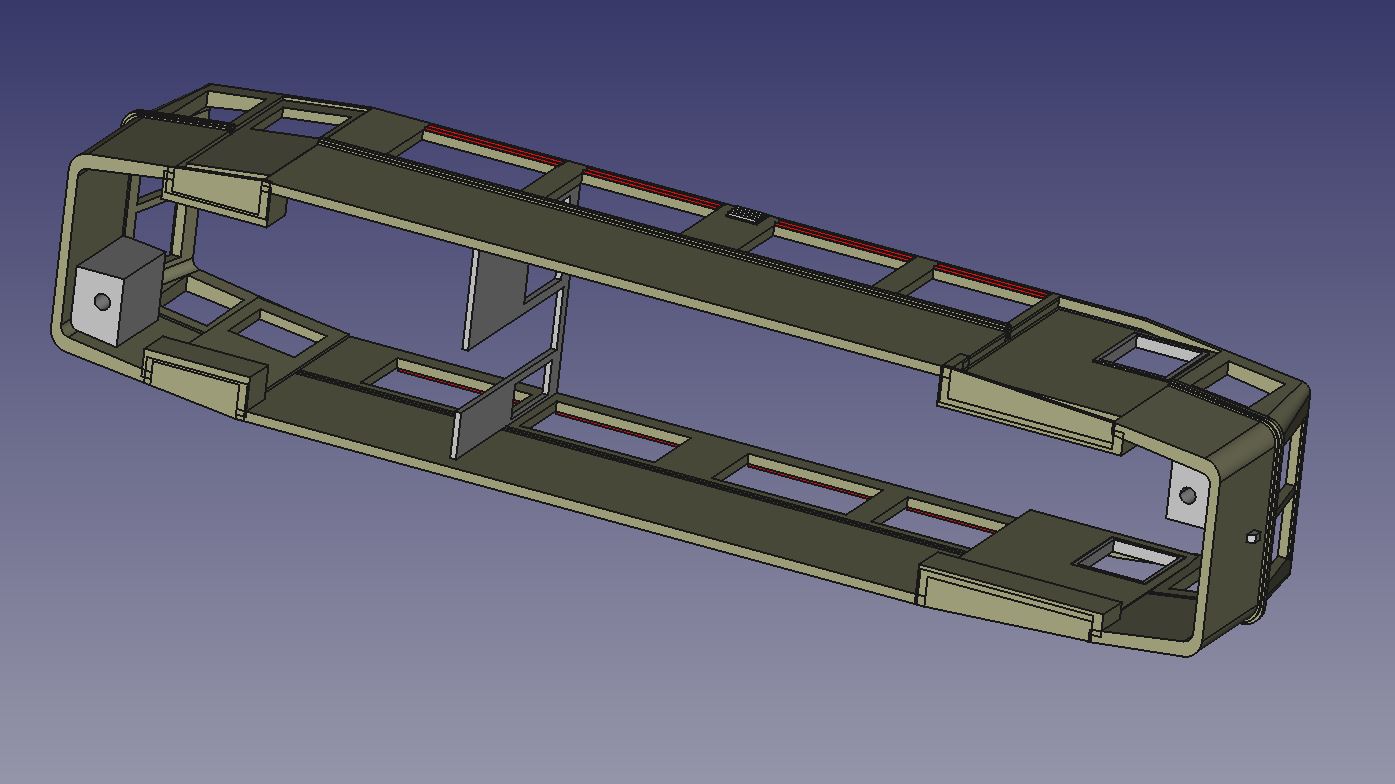

Auch das Gehäuse ist nun eine eigene Baugruppe. Hier kann man gut die Trennwand erkennen.

Die Seite mit dem Auspufflüfter.

Von unten sieht man die Löcher für die M2 Schrauben diagonal in den Bremskästen (grau). Auch die nur 0,6mm dicke Trennwand.

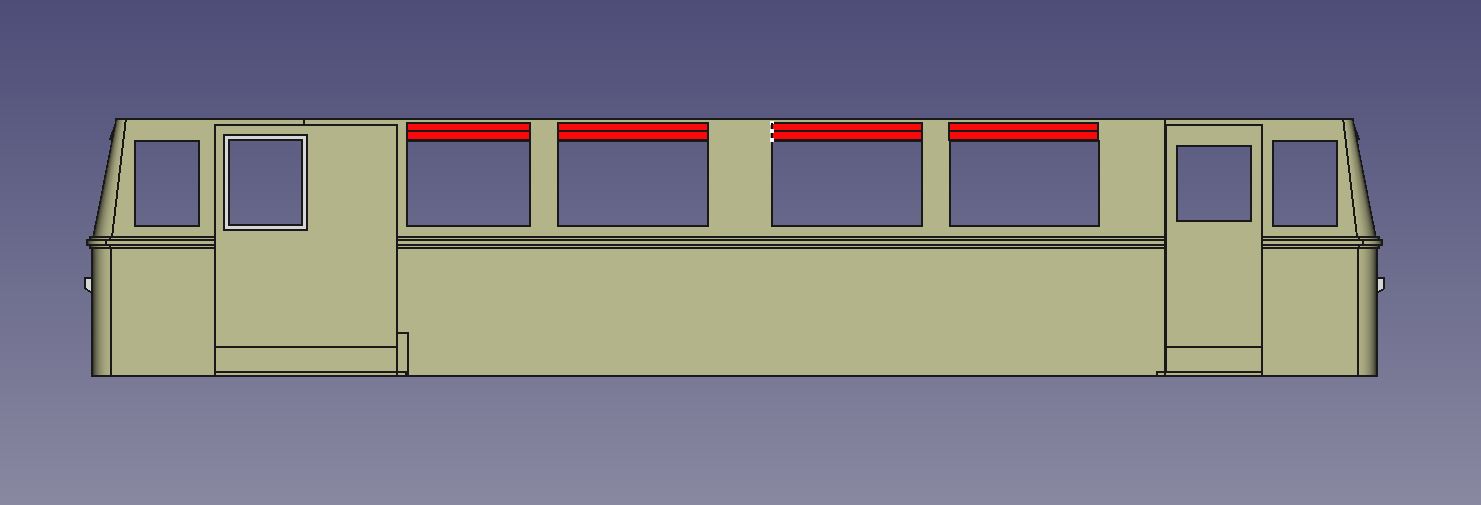

Platt von der Seite, links….

…und rechts….

….und die Stirnansicht.

Blöd, Teil 2

Dann habe ich diese Bauteile zusammengestellt und mir das alles am PC angesehen….

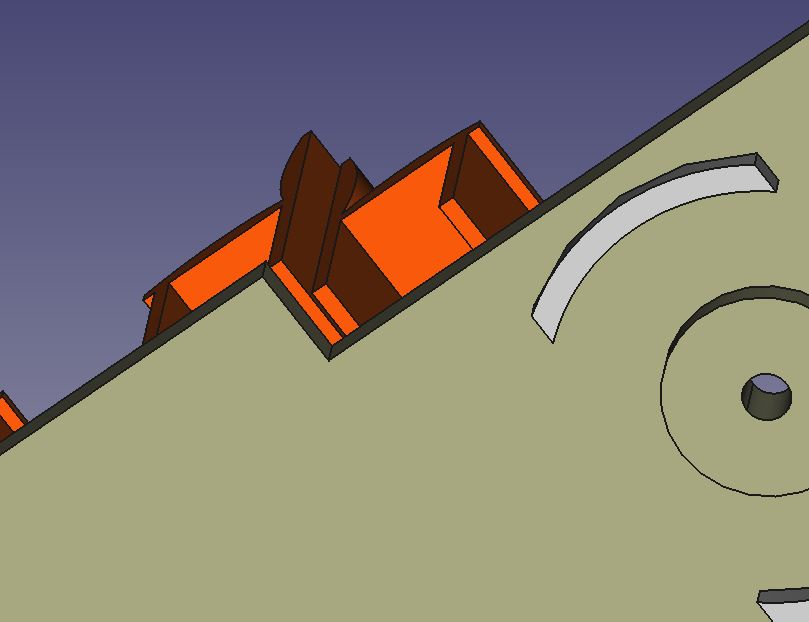

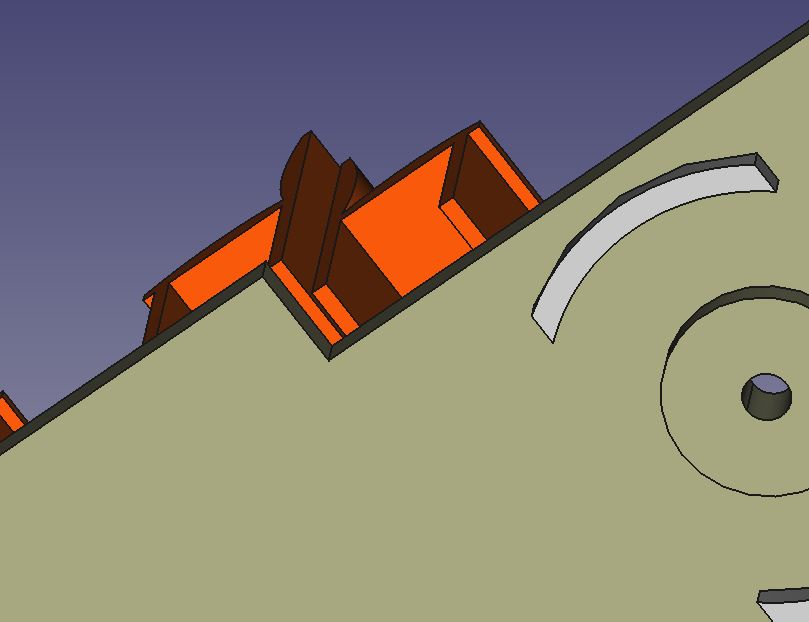

….was’n das? Wieso guckt da eine orange Ecke aus dem Gehäuse????......das wird so nicht passen….

…der Grund für das Übel, hier ragen die Sitze über den Rand der Bodenplatte raus. Da werde ich noch was vom Gehäuse und/oder Bodenplatte wegnehmen müssen…

Das bei der Bodengruppe entfernte Stück Sitzbank habe ich passend an die innere Gehäusewand integriert. Das ist vielleicht später etwas knifflig zu bemalen, aber so entsteht dort keine Lücke.

Wenn man durch das Stirnfenster schaut sieht man den Spalt in der vorderen Sitzbank.

Nun guckt auch an der Seite nix mehr von der Sitzbank raus.

Von der "Auspuffseite" her kann man die neue Längssitzbank erkennen.

Hier mal eine Übersicht von der Seite, die Kupplung ist noch falsch…

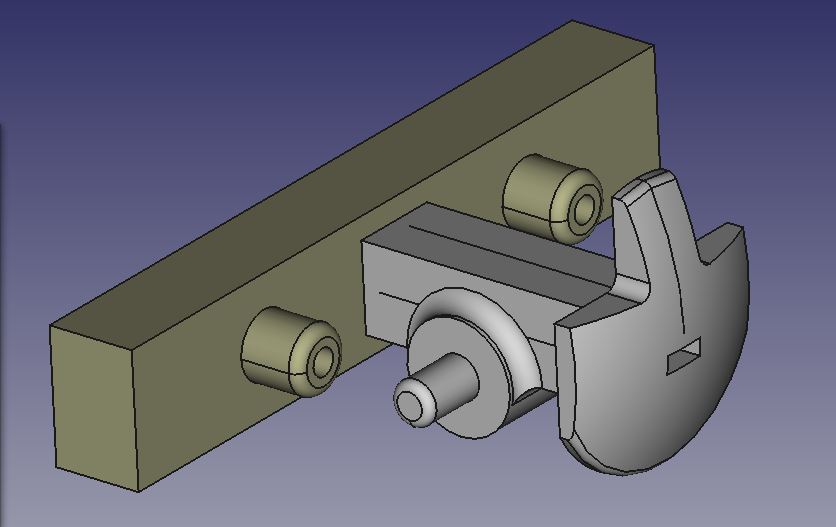

Anhand der Bilder habe ich die Kupplung ein wenig angepasst, die Ohren der Prallplatte seitlich gerade geschnitten, unten rund und in der Mitte ein Schlitz. Der Fanghaken für den Bügel bleibt natürlich.

Der hintere „Balken“ ist auch breiter geworden und hat einen anderen Querschnitt. Ich habe sie dann auch einen Millimeter kürzer gemacht.

Hier ist die neue Kupplung mal am VB zu sehen.

Die Stirnpartie passt so schon mal recht gut wie ich finde.

Die letzte Ansicht zeigt alle Bauteile im druckfertigen Zustand in der Zusammenbauzeichnung. So werden die Bauteile zum ersten Mal gedruckt.

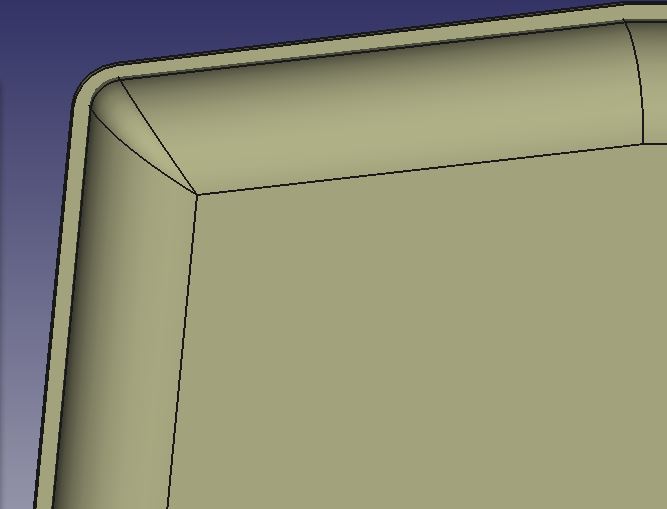

Das Dach und auch die umlaufende Regenrinne wird aus der Skizze des Oberteiles abgeleitet. Die Dachrinne ist rundum mit 0,3mm größer und auf 0,5mm Stärke extrudiert. Das Dach selber wird auf 3,5mm Stärke extrudiert und die Kanten mit 3,5mm verrundet.

Die 3 Schnuffel auf dem Dach gehören eigentlich zur Motorausrüstung. In der Mitte der Auspuff, daneben die Einfüllstellen für den Kraftstoff. Diese Anlagen wurden beim Ausbau des Motor's nicht entfernt und sind dort auch heute noch zu finden. Die Fixiernasen vom Dach sollen die Montage erleichtern.

Damit sich beim Druck kein Material in den Ecken sammelt ist hier ein wenig "Luft" vorgesehen.

Alle 6 Fixiernasen sind unterschiedlich lang, haben aber das gleiche Profil.

Bei den Ecken des Daches habe ich mich wohl bei den Radien der Regenrinne vertan, das kann so nicht bleiben.

Die Zeichnungen der Regenrinne wird geöffnet und der Radius angepasst.

Nun passt der Radius, so kann das Dach bleiben.

Blöd gelaufen, erst kurz vor Schluß bemerke ich das auf dem Dach neben dem alten Auspuff noch die beiden Einfüllöffnungen sind. Auf der falschen Seite ist der Auspuff auch. Kein großes Ding, ein neues Bauteil, eine Kopie, um die Hochachse gedreht, ergibt das neue Dach.

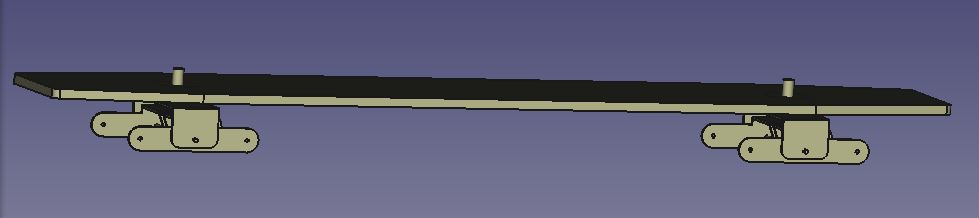

Die Bodenplatte wird aus der Skizze des Unterteiles abgeleitet und rundum mit 0,2mm Spiel versehen und auf 1mm Stärke extrudiert. Um die erforderliche Höhe der Drehgestellaufnahmen zu bestimmen habe ich die Drehgestelle bereits in die Zeichnung kopiert.

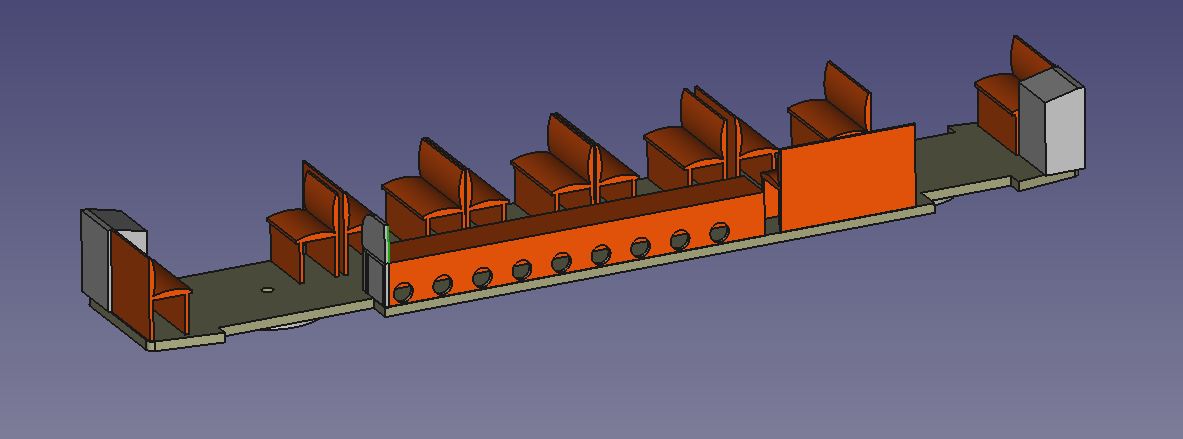

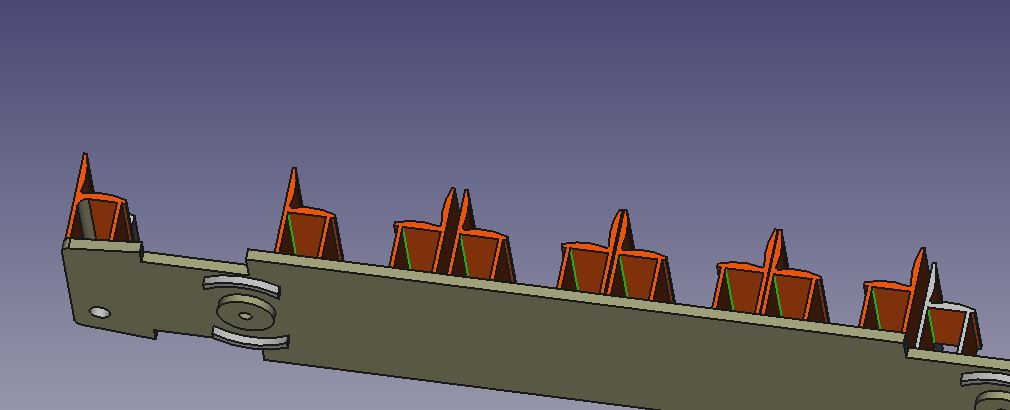

Zeit sich einmal um die Inneneinrichtung zu bemühen. Der „Standard-Sitz“ im Querschnitt. Die verwende ich als extrudierte Modelle für die Inneneinrichtung.

Hier die extrudierten Sitz längs der Wand. In dem Schlitz zwischen beiden Sitzen passt dann die Trennwand (hoffentlich). Der besseren Übersicht halbe habe ich das Unterteil des Gehäuses und die Türen mit in die Zeichnung kopiert.

Die Skizze 2x kopiert und jeweils um 90° gedreht, im und gegen den Uhrzeigersinn.

Zu 2er Sitzgruppen extrudiert.

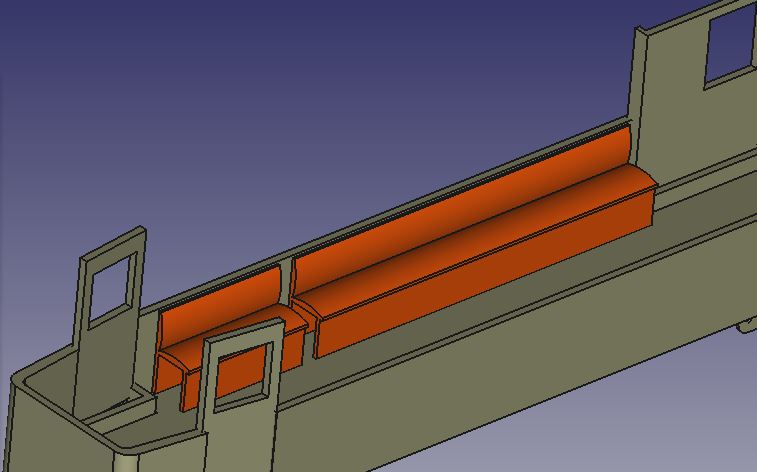

Orange gefärbt und der Zeichnung im Buch entsprechend verteilt.

Hier sind die Sitze im VB (orange). Die Inneneinrichtung wird zusammen mit der Bodengruppe gedruckt. Hier ist später außer Farbe nix zu montieren.

Die Bremskästen neben den Sitzen an den Stirnseiten erfüllen nebenbei noch die Funktion der Montage, sie nehmen von unten zwei M2 Innengewinde auf, mit denen die Bodengruppe verschraubt wird. Diese Bremskästen werden mit dem Wagenkasten verbunden, die Sitze mit der Bodenplatte.

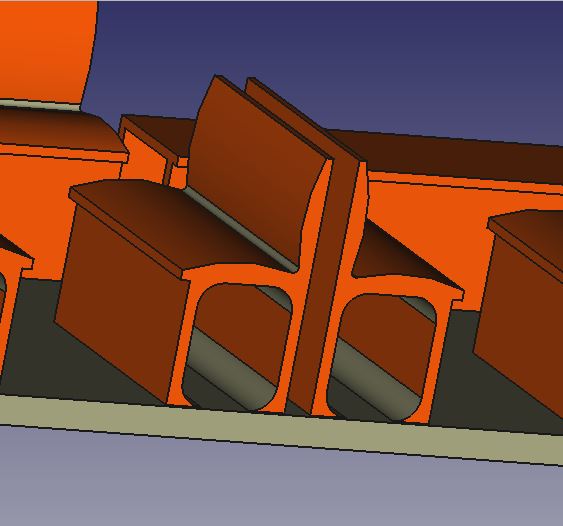

Wie schon oben beim Wagenkasten bemerkt, ragen hier die Sitze über den Rand der Bodenplatte raus.

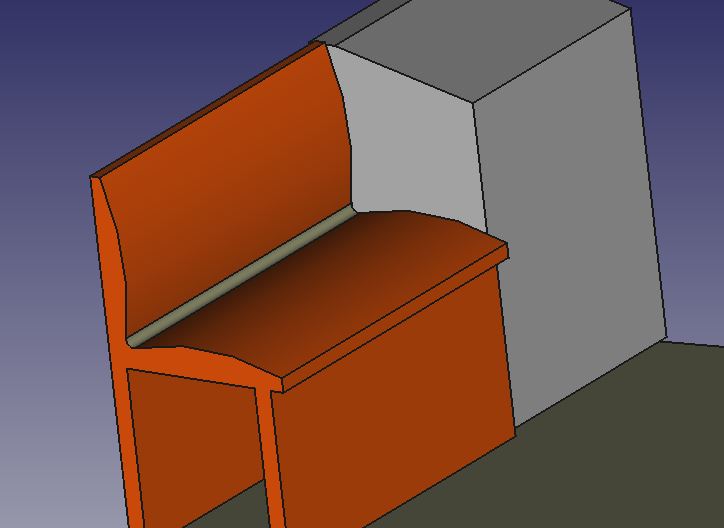

Die gekürzte Sitzbank. Dabei habe ich auch gleich die Längssitze umgebaut, das ist, laut einem Bild vom Inneren des VB, eine einfache Kiste ohne Lehne, so ist es nun auch im Modell.

Vorne zur Tür ist noch eine Platte ergänzt die ich auch den Bildern gesehen habe.

Die gekürzte Sitzbank von oben. Die Position der Sitzbänke ist nun etwas auseinander (0,4mm). Das ist auch ganz gut so, denn hier kommt später ein gebogenes Rohr (0,5mm) als Griff hin.

Dann ist mir aufgefallen das ich mit der Sitzbank und der Platte am Ende eine Art „Reagenzglas“ gebaut habe. Beim Druck kann sich darin Harz sammeln das nicht abfließen kann. Das macht im schlimmsten Falle eine Sauerei beim Auslaufen in der UV Nachhärtekammer. Da der Sitzkasten vorne geschlossen ist, habe ich hinten eine Reihe Löcher vorgesehen, so kann das Harz raus und Luft rein.

Bei den Sitzen habe ich die Befürchtung das mir beim Druck die Lehnen wegbrechen, zum Sitz hin gibt es da eine Sollbruchstelle.

Um diese Sollbruchstelle zu entschärfen habe ich diese mit einem Radius von r=0,2mm ausgerundet (grau).

Auch die Unterseiten sind da wenig stabil angebunden…

…mit ein paar Rundungen r = 1mm wird das gleich stabiler.

Hierfür müssen nur die gewünschten Kanten ausgewählt werden (grün) und mit der Radienfunktion ausgerundet werden.

So sehen die Sitzreihen nun aus.

Dieser Bauzustand wird nun im nächsten Schritt gedruckt.

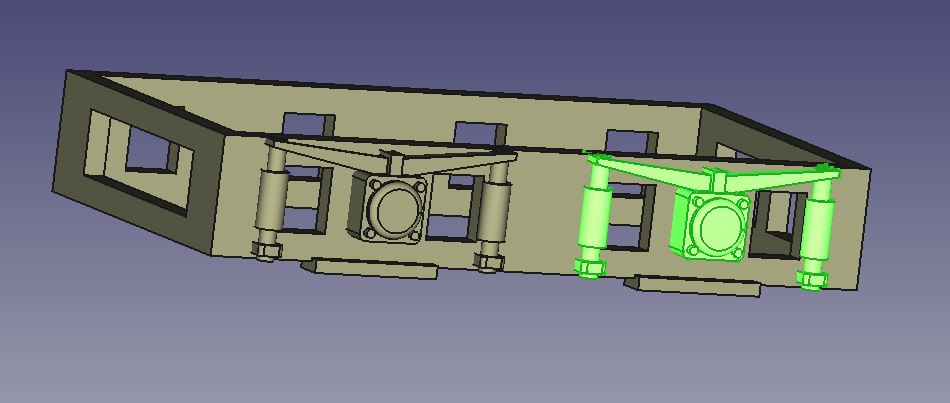

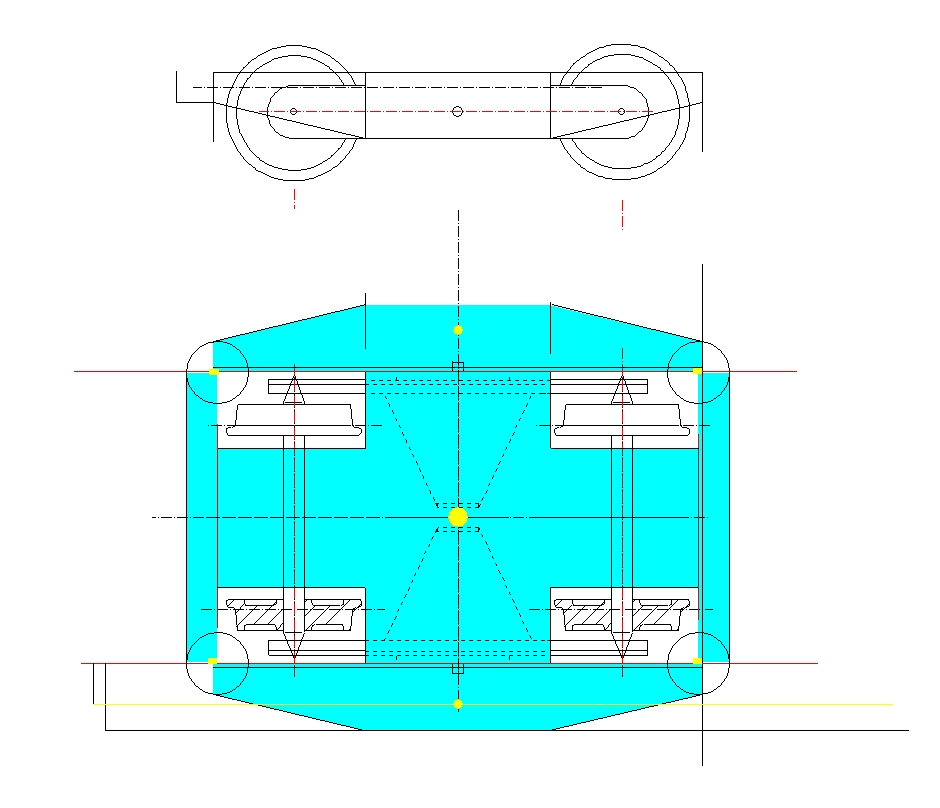

Die Drehgestell Blenden des VB 403 sollen ebenfalls gedruckt werden, sie erfüllen nur optische Funktionen, sollten also möglichst detailiert sein. Die Grundidee ist einen Außenrahmen zu zeichen (grün), von dem der Platz für das geätzte Drehgestell abgezogen wird.

Neben dem Kern werde auch die Durchbrüche im Rahmen abgezogen.

Das Achslager besteht aus einem Quader mit gerundeten Ecken, einer Welle als Deckel und vier Wellen als Schrauben in den Ecken.

Die Blattfeder ist eineinfaches, breitgezogenes "V". Einzelne Lagen zu zeichnen wäre zwar möglich, aber davon sieht man unter dem Beiwagen später nichts mehr.

Aufhängung und Schraubenfeder der Blattfeder bestehen aus einzelnen Wellen. Auch hier habe ich auf die Darstellung einer Spiralfeder verzichtet, da diese unter dem VB nicht zu erkennen sind.

Aufhängung und Schraubenfeder links ist konstruiert, rechts ist kopiert.

Konstruiert wird nur einmal, der Rest ist kopiert (grün).

So sieht der Drehgestellrahmen schon mal recht komplett aus.

Auch die Schienenräumer sind schnell gezeichnet und angebracht.

Bis auf die Anschraublaschen zum Verbinden mit dem geätzten Drehgestell ist diese Konstruktion schon fertig.

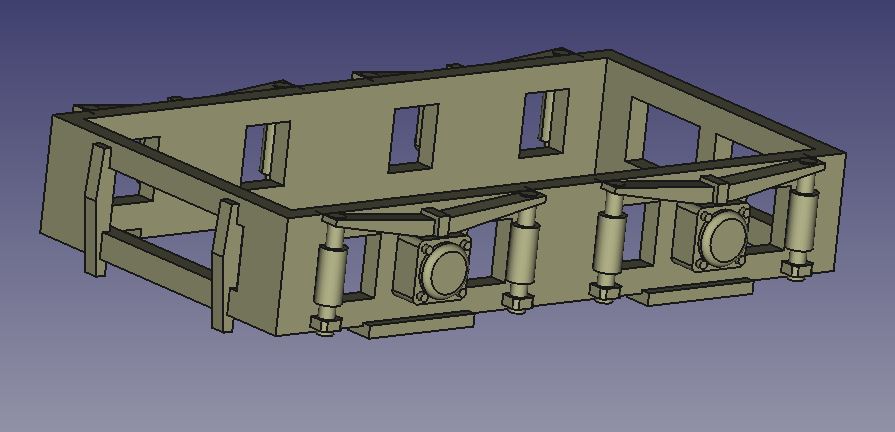

Hier nun auch mit Bodenplatte. Die Drehgestell Blenden sind auch schon an der späteren Position. Das sollte sich kollisionsfrei drehen können.

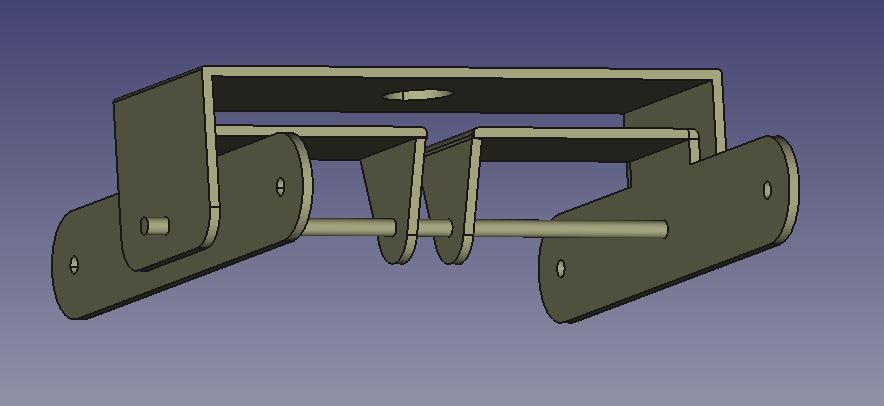

Fast vergessen, die seitlichen Tritte für den Einstieg. Eine seitliche Skizze, ein Quader zum Abziehen, das ist ein schnell erstelltes Bauteil.

Wie auch schon beim Weinert Bausatz sind die Tritte nicht mit dem Wagenkasten, sondern dem Drehgestell verbunden. Die erlaubt ein deutlich größeres Auslenken der Drehgestelle und so einen bessere Bogenläufigkeit auch in engeren Radien.

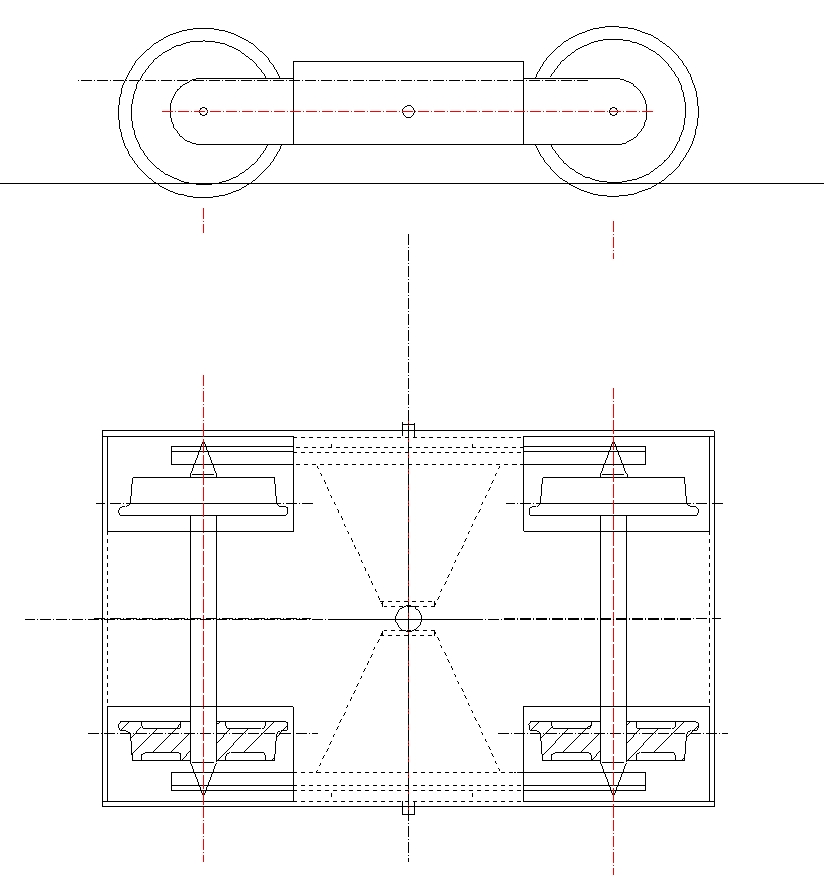

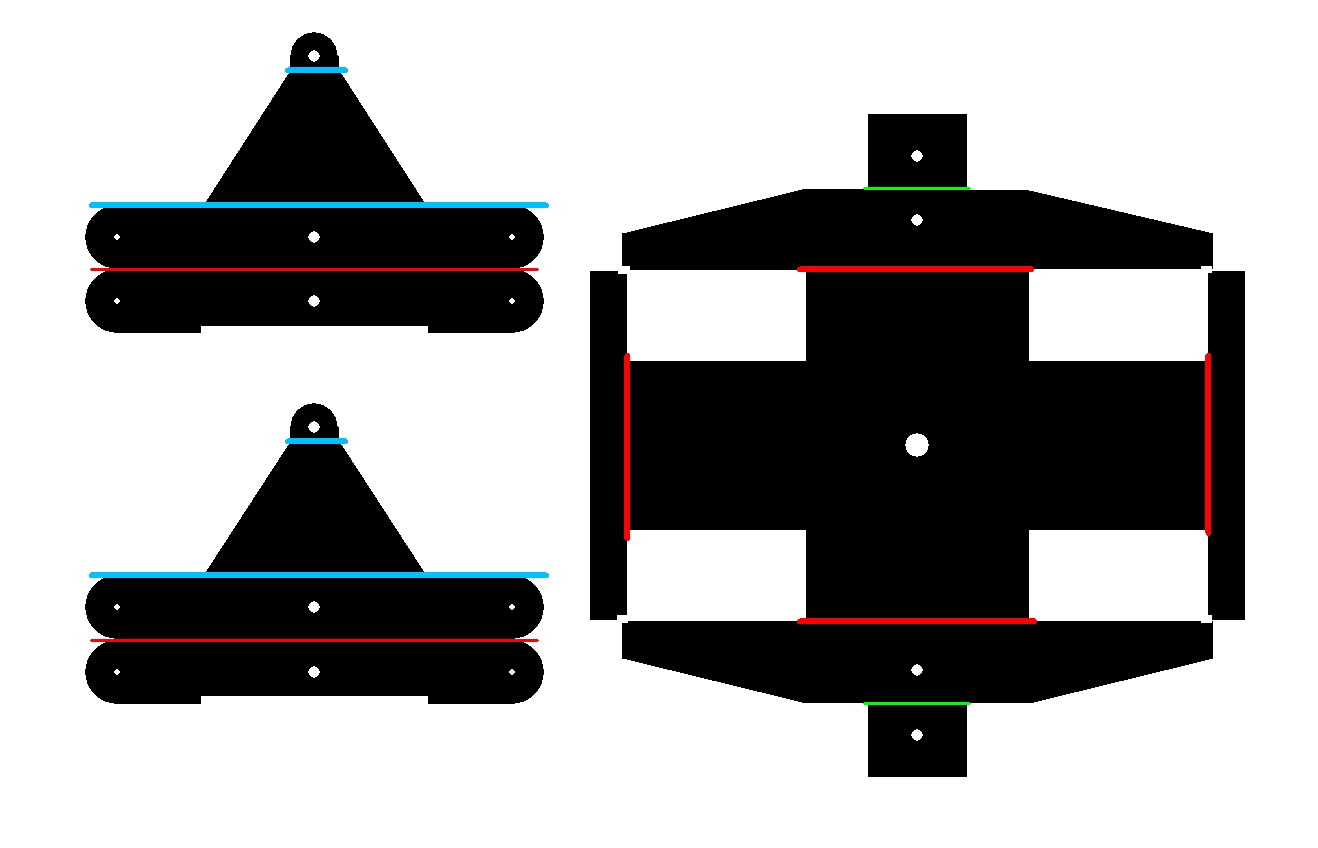

Das Drehgestell wird aus Gründen des leichten Laufes der Achsen und der Stabilität in Ätztechnik erstellt. Hierbei soll auch eine Dreipunktlagerung zur Anwendung kommen. Die Konstruktion erfolgt mit dem 3D Zeichenprogramm freeCAD, die Abwickelung erstelle ich später in einem 2D Zeichenprogramm Graphik Works.

Die Konstruktion für das Drehgestell ist bereits etliche Jahre alt und stammt ursprünglich von einem für H0e konstruierten Rollwagen, der komplett in Ätztechnik entstand. Schon mit Blick auf die vielen Drehgestelle mit 1.000mm Achsstand wurde das Modell mit 12mm Achsstand konstruiert. Da sich die Laufeigenschaften dieses Rollwagens in den letzten Jahren gut bewährt haben, soll die Drehgestellkonstruktion auch die Basis für die Drehgestelle des VB sein.

Als erstes wird die Konstruktion auf den gewünschten Achsstand von 1.400mm, also 16mm, geändert. Zusätzlich wurde ein umlaufender Rahmen zur Befestigung der gedruckten Blende ergänzt.

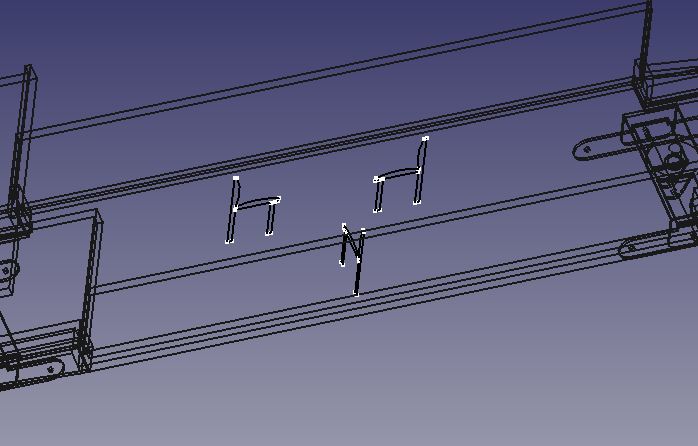

Die drehbaren Achshalter, in bunt, oben, die Konstruktion, schwarz die Ätzvorlage. Die blauen und roten Striche sind Biegekanten jeweils auf der Ober- (blau) und Unterseite (rot).

Die Konstruktion der Drehgestell Rahmen. Hierin werden die drehbaren Achshalter gelagert und am Rahmen die Blende befestigt. Hellblau das spätere Blech, gelb Durchbrüche auf beiden Seiten. Als nächstes werden nun die Hilfslinien der Konstruktion gelöscht und die Biegelinien farbig und von der Stärke her angepasst.

Die fertigen Ätzbleche für ein Drehgestell. Diese müssen nun noch dupliziert und in einem Ätzrahmen untergebracht werden.

Bodenplatte mit eingesetzten, geätzten Drehgestellen. Passt auch schon mal.

So ganz perfekt ist das nicht, das geätzte Drehgestell wird durch die Blende sichtbar bleiben (gelb). Da aber beides schwarz lackiert wird fällt das nicht weiter auf, hoffentlich….

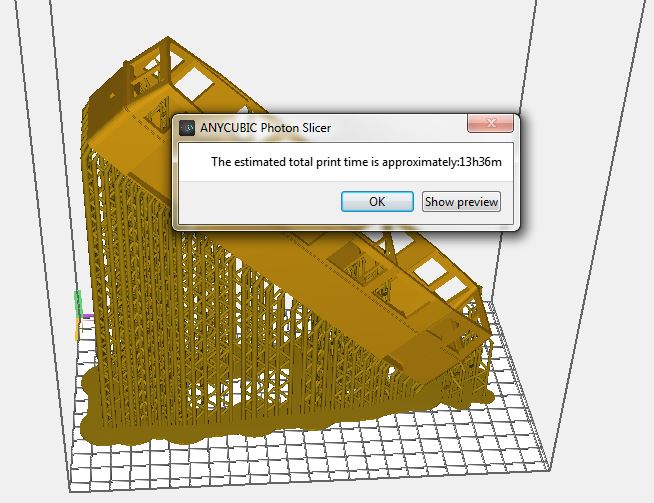

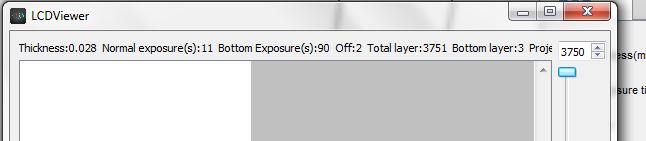

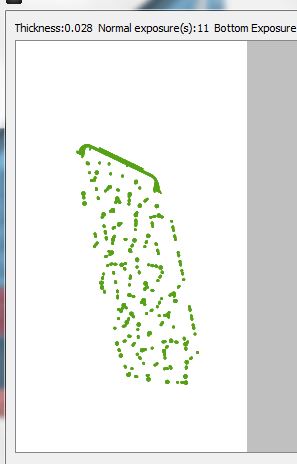

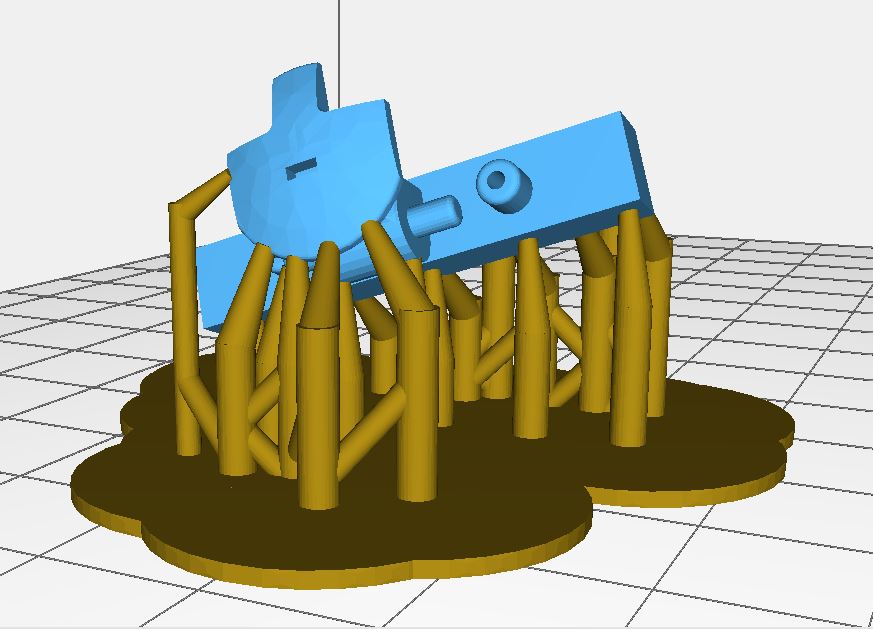

Nach der Konstruktion schließt sich nun der 3D Druck der Einzeltteile an. Begonnen habe ich mit dem größten Einzelteil, dem Gehäuse. Der Anycubic Photon Slicer errechnet für den Druck eine Zeit von 13 1/2 Stunden.

Das Gehäuse setzt sich aus insgesamt 3.750 einzelnen Lagen zusammen.

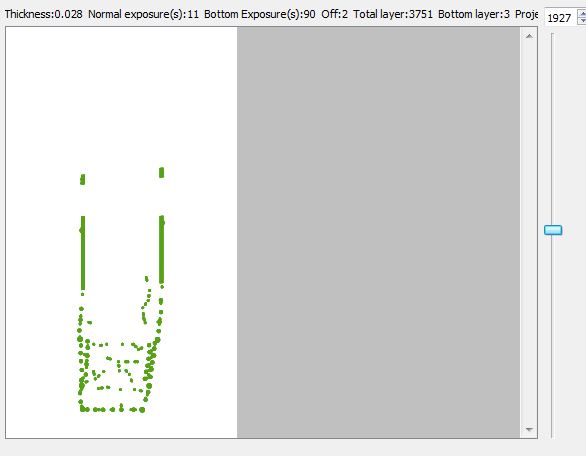

Als Beispiel hier einmal die Lage 1.927. Dies kontrolliere ich um sicherzustellen das der Druck nirgendwo "im Leeren" beginnt, dies würde den Druck in jedem Fall unbrauchbar machen.

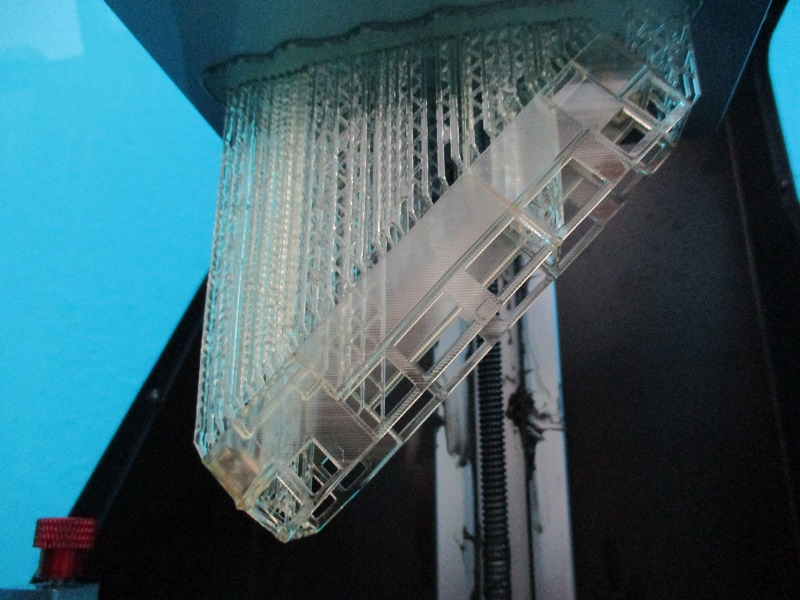

Einen halben Tag später ist der Druck beendet, hier hängt das Gehäuse noch kopfüber im Drucker an der Druckplatte.

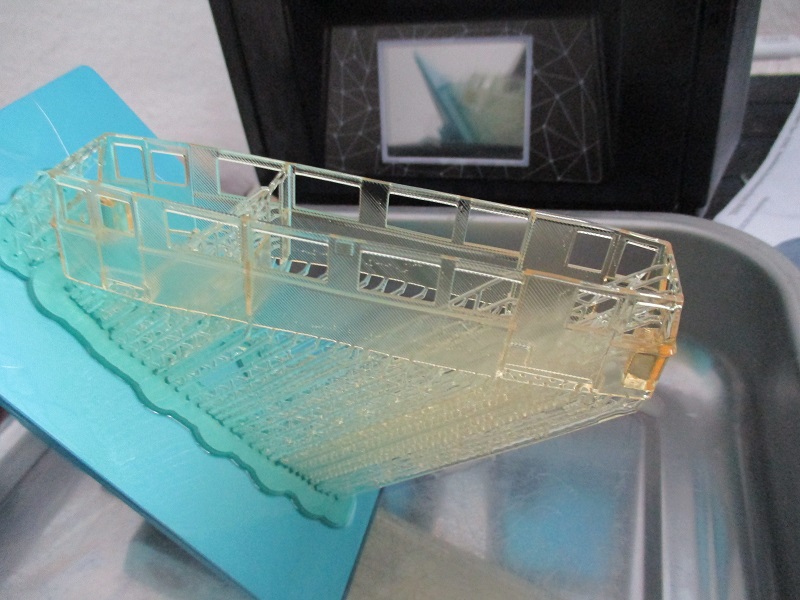

Zum Abwaschen des frisch gedruckten Gehäuses nutze ich eine flache Schale aus Edelstahl und Spiritus.

Nach dem Abwaschen kommt das Gehäuse zum Nachhärten in die UV-Lichtkammer.

Nun kann das Gehäuse von seiner Stützstruktur befreit werden.

Das nächste Bauteil ist recht kompliziert, die Bodenplatte mit der Inneneinrichtung. Auch hier wird im Slicer zunächst die Stützstruktur erstellt und das Modell in die einzelnen Drucklagen zerlegt.

Für die Bodenplatte errechnet der Slicer eine Druckzeit von 9 1/2 Stunden.

Die Bodenplatte besteht aus 2.621 Lagen.

Die Druckzeit ist linear von der Anzahl der Lagen abhängig, legt man das Modell bei Druck flacher reduziert sich die Zeit für den Druck.

Die Druckzeit reduziert sich so von 9 1/2 Stunden auf 5 Stunden und 9 Minuten.

Die 2.621 Lage reduzieren sich um rund ein Drittel auf 1.411 Lagen.

Dadurch passt die Grundplatte nun noch quer auf die Bauplattform.

Die gleichzeittig zu druckenden Querschnitte vergrößern sich ebenfalls.

Nach dem Druck, Waschen und Nachhärten sieht die Bodenplatte nun so aus.

Alle Sitze, Lehnen und restlichen Details sind komplett vorhanden.

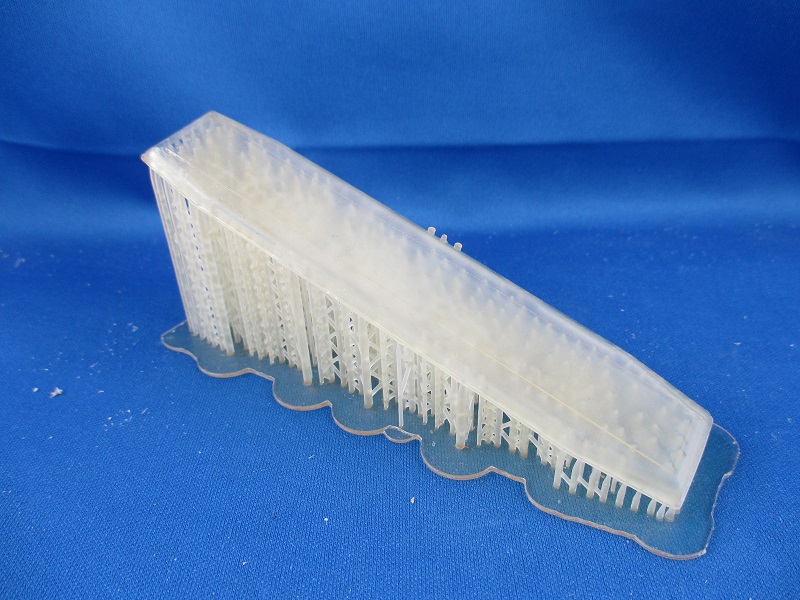

Das letzte große Teil ist das Dach, lang und flach. Das Dach im Slicer, diesmal sehr steil angestellt, dann sieht man weniger Stufen von den einzelnen Lagen…

…Nachteil: Ich brauche mehr Harz für die Stützstruktur als für das Dach selber.

Vorteil: Keine Stützen auf der Dachoberseite, die sieht man schließlich.

Weiterer Vorteil: es werden immer nur kleine Flächen gedruckt die sich von der PET Folie lösen müssen, dann entstehten hoffentlich keine schwingenden Schwimmhäute die eine Wellenform im Druck hinterlassen.

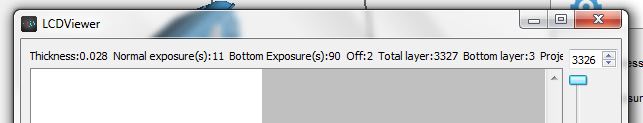

Nachteil: 3.326 Lagen, das werden 12Std Druckzeit…für EIN Dach…

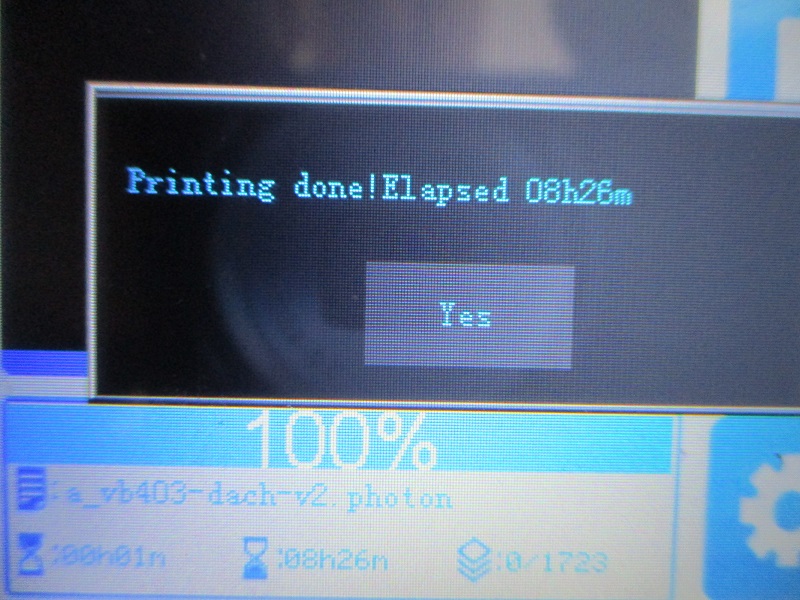

Letztlich habe ich auch das Dach, wie schon die Bodenplatte weniger steil gedruckt. So war der Drucker "schon" nach 8 1/2 Stunden fertig.

Hier hängt das Dach noch an der Bauplatte im Drucker.

Nach dem Druck, Waschen und Nachhärten sieht das Dach so aus.

Bleiben als letztes die Kleinteile Drehgestellblenden und Kupplungen. Die Einzelteile werden hierbei zuerst einzeln im Slicer mit einer Stützstruktur versehen.

Diese Bauteile werden mit Stützstruktur als eigenes stl.-file abgelegt, so kann ich später verschiedene Kleinteile sehr einfach auf der Bauplatte platzieren ohne jedesmal wieder eine Stützstruktur entwickeln zu müssen.

Auch mit der Blende mache ich das so.

Zwei Blenden und vier Kupplungsköpfe, mit unterschiedlicher Stützstruktur zum testen, finden auf der Bauplatte leicht Platz.

Hierfür braucht der Drucker etwa 4 Stunden.

Gedruckt, gewaschen und nachhärtet sind die Kleinteile fertig.

Die Kupplungen sind vollständig gedruckt, die beiden oberen Kupplungen haben eine feinere Stützstruktur die für diese Kleinteile offenbar ausreichend stabil ist. Das spart Nacharbeiten.

Die Benden sind ebenfalls vollständig ausgedruckt.

Nun kann die Montage der Einzelteile beginnen.

Für den Druck der VB 403 Baugruppen wird ein 3D DLP Drucker benötigt, ein einfacher 3D FDM Drucker wird an den Details und Oberflächengüte vermutlich scheitern. Die Volumen-Modelle steht hier als STL-file zum download bereit: