Da es für meinen Bahnhof Widdern kein Gebäude zu kaufen gibt bleibt mir nur der Selbstbau. Als Grundlage für die Modellumsetzung dient die Kopie der Originalbauzeichnungen, Detailfotos und Vermessungen von unserem Besuch im Jagsttal 2004.

Das EG "Krautheim" allerdings ist bei der Jagsttalbahn als Kartonmodell erhältlich und mittlerweile auch das EG von Widdern. Da die EG der Strecke einem einheitlichen Bautyp entsprechen habe ich zuerst auf dieses zurückgegriffen bis ich mit dem Bau des maßstäblich korrekten Gebäudes fertig bin. Die wesentlichen Unterschiede zwischen dem Gebäude in Krautheim und Widdern sind das fehlende Fachwerk im Obergeschoß und die Verwendung von Ziegelsteinen für das Erdgeschoß. Für den später hinzugefügten großen Güterschuppen existiert kein Kartonmodell, aber eine originale Bauzeichnung. Mit diesem Gebäude habe ich die Konstruktion für den Nachbau begonnen.

Aus den vorhandenen Daten habe ich dann am PC eine Zeichnung aller vier Gebäude angefertigt. Diese sind:

Aus den vorhandenen Daten habe ich dann am PC eine Zeichnung aller vier Seiten des Güterschuppens angefertigt. Diese sehen auf den ersten Blick gleich aus unterscheiden sich aber in kleinen Details klar von einander. Ausgedruckt auf dünnem Karton, ausgeschnitten ud verklebt ließ sich schon einmal die Proportion des Gebäudes abschätzen.

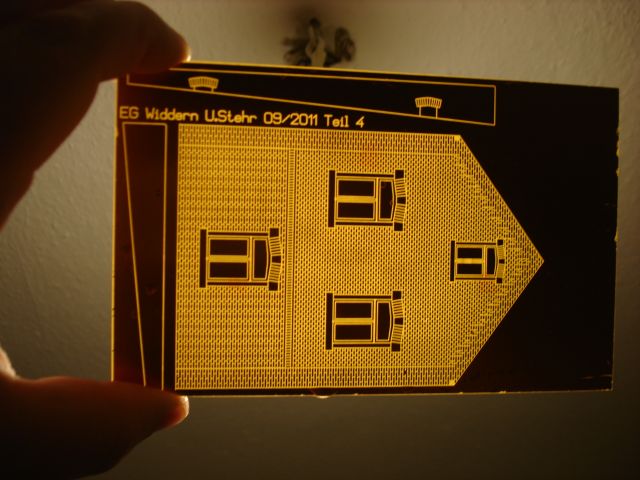

Aus diesen Zeichnungen werden dann die Ätzvorlagen entwickelt. Hierbei werden später alle nicht schwarzen Flächen durch die Ätzflüssigkeit abgetragen. Um Entwickler und Ätzmittel zu sparen versuche ich die Ätzvorlagen so schwarz wie möglich zu gestalten.

Die Folien könnte man sich mit Hilfe eines Laserdruckers selber herstellen. Die Erfahrung zeigt das derartige Folien nicht lichtdicht genug sind und auch eine gewisse Verzerrung der Folie beim Druck ist nicht ganz ausgeschlossen. Daher lasse ich die Folien in einer Druckerei herstellen, die sich auf Siebdruck spezialisiert hat.

DIe Anlage beim "hochfahren". Aus dem 20Ltr Kanister fülle ich immer ~2,5Ltr in den Edelstahlwasserkocher und wärme darin die Suppe auf ca. 45°C vor. Dann schütte ich sie in die Ätzküvette.

Die Küvette ist voll. Der Luftsprudler wälzt die Suppe um und die Heizung führt der Flüssigkeit konstant Wärme zu.

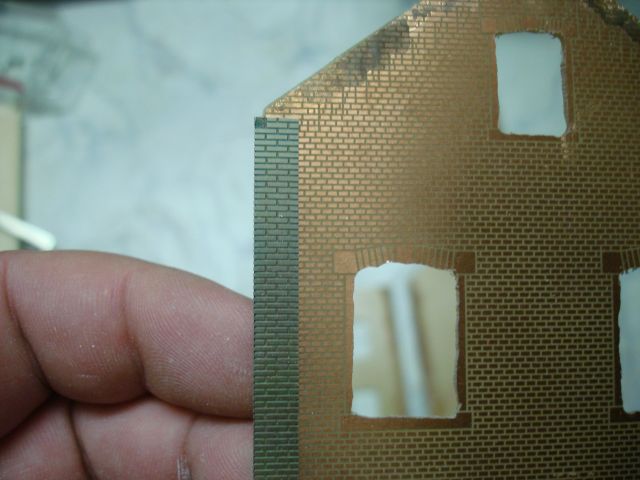

Die EG Stirnwand nach dem Ätzen sieht es nicht wesentlich anders aus als vorher. Der Kontrast zwischen Decklack, Cu und Basismaterial ist einfach nicht doll.

Mit der Energiesparlampe durchleuchtet sieht man die fehlerfreie Struktur des Mauerwerkes sehr schön. Die Fugen gehen überall bis auf das Basismaterial durch.

Die EG-Rückwand, fast nix zu erkennen.....

Aber der "Energiespar-Röntgen" zeigt ein sauberes Ergebnis.

Auch die Seitenwand sieht schon schick aus, vielleicht baue ich mir daraus noch eine Lampe.

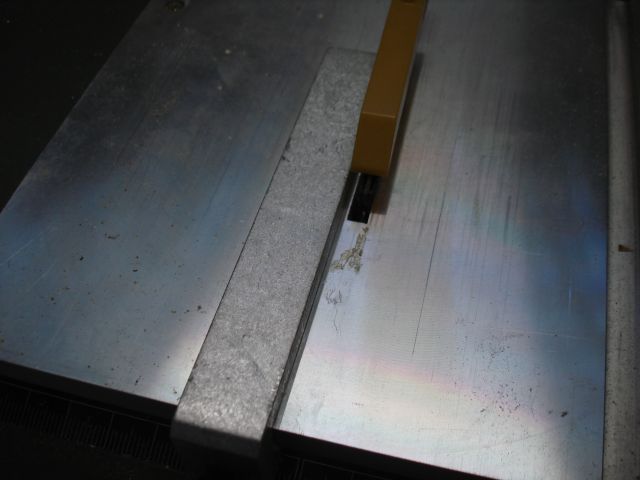

Die Platinen haben ein Standartformat von 160mm x 100mm, bzw 200mm x 150mm. Ich habe natürlich versucht die Platinenen bestens zu füllen, dennoch bleiben viele Ränder die nun entfernt werden müssen. Hierzu eignet sich die Kreissäge von Proxon ganz hervorragend.

Um die Abschnitte nicht einfach weg zu werfen habe ich die Säge auf eine Breite von 2,4mm Breite eingestellt. Diese Streifen nutze ich später beim Weichen und Gleisbau als Schwellen zum Auflöten der Schienen.

Der Platinenstapel vor dem Zusägen. Die Randstreifen versprechen etliche Schwellenstreifen.

Zuerst säge ich die Randstreifen bis kurz vor die eigentlichen Wandteile ab. Links sieht man die so hergestellten Schwellenstreifen, rechts die schon deutlich kleiner geworden Platinen. Weil die Teile aber nicht 100%ig rechtwinkelig zu den Kanten der Platinen liegen, und das Einstellen der Kreissäge recht aufwendig wäre, nutze ich zur Feinbearbeitung eine andere Säge.

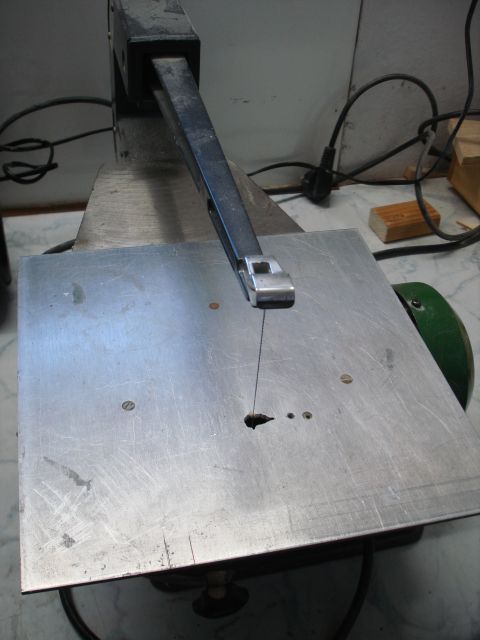

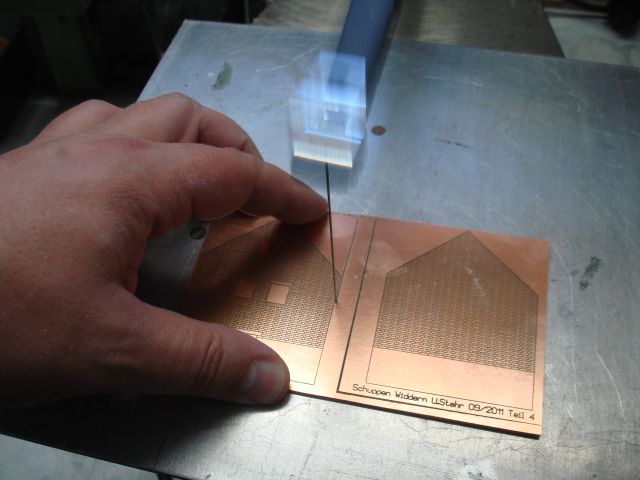

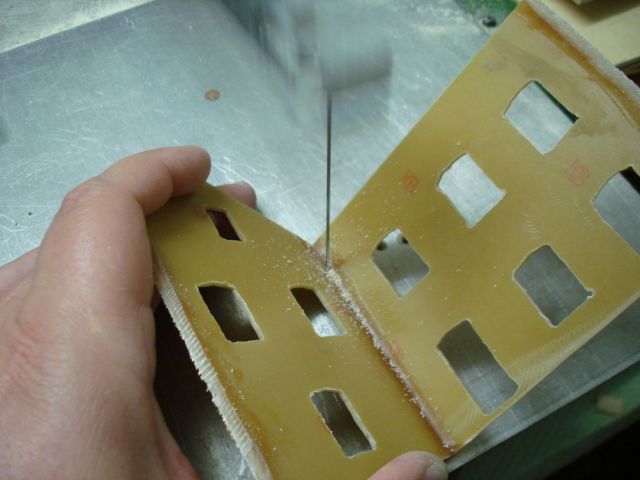

Zur weiteren Bearbeitung verwende ich die Dekupiersäge. Sie ist handgeführt und ermöglicht sehr feine Schnitte ohne das dafür einen Führung eingestellt werden muß.

Das Aussägen der Wandteile dauert etwas länger als mit der Kreissäge, dafür verbleibt aber auch nur ein wenige 1/10mm breiter Rand der später abgeschliffen werden muß.

Auch schmale Randstreifen lassen sich mit der Säge sehr gut abtrennen. Alles was abgesägt wird muß nicht abgeschliffen werden, denn das staubt unglaublich.

Zugesägtes Wandelement. Die Ränder weisen nur wenige 1/10mm zuviel an Material auf, das im folgenden Schritt abgeschliffen werden muß.

Das Ergebnis der Sägerei. Links der Schwellenstreifen Stapel, in der Mitte die Wandteile für die vier Gebäude und rechts der eigentliche Abfall. Der überwiegende Teil der Platinen wird also verwendet und nur wenig verworfen.

Die Schwellenstreifen werden für einige Weichen und etliche Meter Gleis reichen.

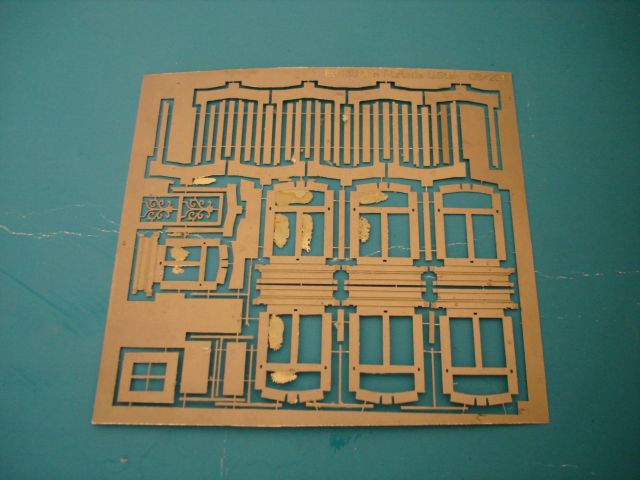

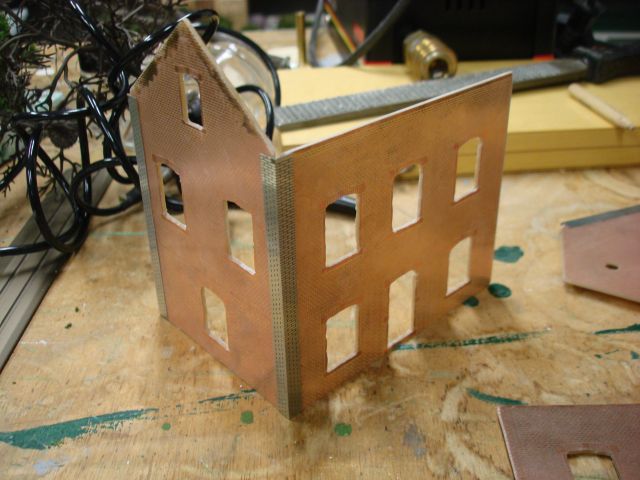

Die Teile des EG.

Zum Schleifen der Gerung wird der schon beim Zuschleifen der Teile verwendete Proxon Langhals Winkelschleifer verwendet.

Die 45° Winkel habe ich freihändig geschliffen, das kann ich aber so nicht fotografieren. Daher habe ich die Stirnwand mit einer Schraubzwinge am Sägentisch befestigt.

Zum Aussägen der Fenster habe ich in alle 4 Ecken ein 1,5mm Loch gebohrt, natürlich mit der Standbohrmaschine.

Das Sägen ist noch Handarbeit mit Laubsäge und einem 360° schneidenden Sägeblatt. Die Wandteile lassen ein Drehen des Bügels leider nicht in jede Richtung zu, so das man auch mal seitlich oder "rückwärts" sägen muß.

Die Fenster werden nur sehr grob ausgesägt. Die eigentlichen Fenster werden später aus Ätzteilen gefaltet und eingesetzt, so das hier nur ausreichend Platz geschaffen werden muß.

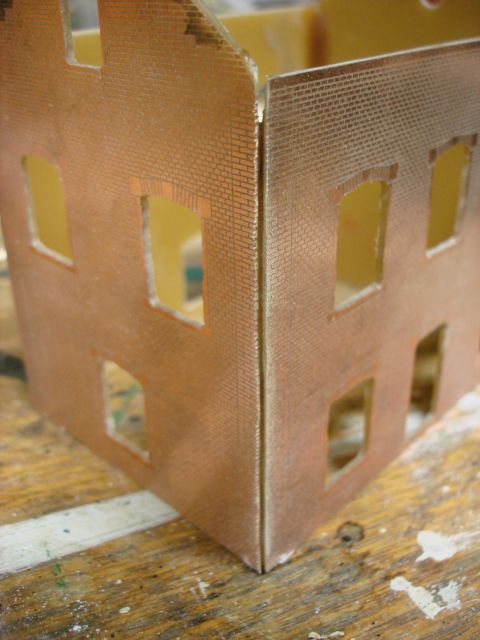

Zum Verkleben der Teile eignet sich Sekundenkleber hervorragen, er scheint wie gemacht für Hartpapier. Die Oberfläche ist vom Schleifen ideal rauh. Zum Winkeligen Ausrichten stelle ich die Teile auf Milimeter Papier und halte sie zum Kleben mit einer Hand. Geht schnell und einfach.

Natürlich vertraue ich dem Sekundenkleber nicht. "Klebt in Stunden, hält Sekunden". Also werden die Ecken später mit Stabilit gefüllt.

Erste Stellprobe mit allen Rohbauten.

Der Eigenbau wirkt ganz anders als das Pappmodell, das in seinen Dimensionen nicht ganz dem Vorbild entspricht. Mein Modell folgt den aufgenommenen Vorbildmaßen.

Ansicht der kompletten Straßenseite.

In der Frontalansicht fallen die noch fehlenden Dächer am meisten auf.

Diese Ansicht zeigt die Gleisseite.

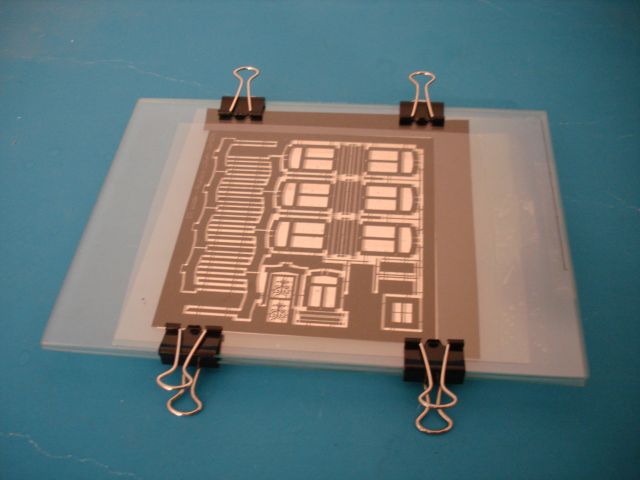

Als erstes die Folien zu Taschen verkleben und auf die Glasplatte bappen. Die Halteklammern rechts spannen dann später die beiden Glasplatten zusammen.

Die Tasche läßt sich aufklappen wie ein Buch und das beschichtete Blech wird eingelegt. Das passiert natürlich im dunklen, mit der Fotoleuchte wäre das Blech belichtet und für die Tonne. Hier habe ich zur Demonstration das schon fertig belichtete und entwickelte Blech eingelegt.

Die Tasche wird zugeklappt, die zweite Glaspaltte draufgelegt und mit den Klammern am Rand fixiert. So verrutscht das Blech beim Belichten nicht, hier muß es ja einmal umgedreht werden. Vom Belichten habe ich auch keine Bilder gemacht....

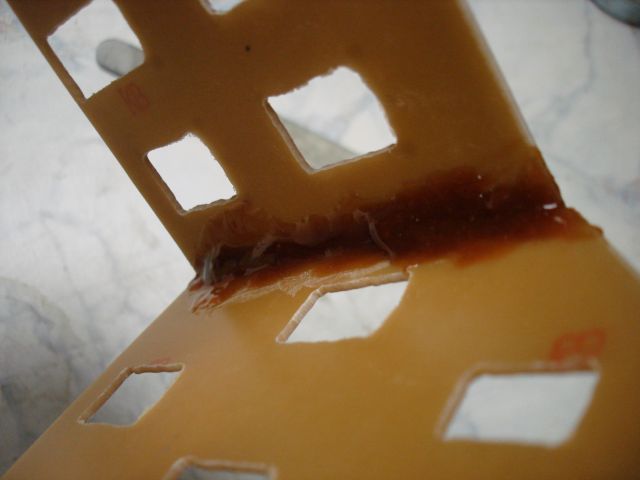

Vom Ätzen habe ich keine Bilder gemacht, das ist nicht anders als bei den Platinen, es dauert nur länger. Ich warte solange bis sich die ersten Haltestege lösen, dann müssen die Bleche raus, sonst verliere ich Einzelteile, siehe oben, ein Teil des Schornsteins.

Das Blech mit den Fenstern ist nahezu perfekt, nur ein paar sehr dünne Schwimmhäute hängen noch an den Fensterstreben. Die Haltestege sind hierbei nur einseitig und 0,35mm breit.

Das größe Blech des Trios macht auch den meisten Ärger, ich hätte es einfach mal wenden sollen. Hier ist die meiste Nacharbeit zu erwarten. Ich habe dann die losen Teile herausgetrennt und das restliche Blech noch einmal weiter geätzt bis auch die unteren Haltestege nachgaben. Davon habe ich leider kein Bild, das mache ich heute. Auch das läßt sich jetzt gut verarbeiten.

Bei den Mauerecken hört der Spaß dann aber auch schon auf. Hier habe ich bei der Ätzvorlage vergessen die Materialdicke des Bleches abzuziehen. Auch habe ich die Mauerteile auf Kante geschliffen, aber eben nicht vermessen. So liegt die vertkale Fuge leider rund 1mm neben der geätzen Mauerecke. Das fällt später auf. Ich hätte die Teile zusammen mit den Ätzteilen anpassen müssen und nicht vorher verkleben. Die Mauerteile sind nun verklebt und mit Stabilit ausgeschmiert, die wieder auseinander zu nehmen wird hart, aber die Alternative wäre neu ätzen und aussägen. Hier habe ich dann erstmal nicht weitergemacht..

Manchmal ist es gut alles liegen zu lassen, einen Schritt beseite zu tun um sich die Problematik anzusehen. Die Ecken passen nicht an das Gebäude, aber die Seitenteile sind ja an sich nicht schlecht oder verkeht. Neu anfertigen würde recht lange dauern, also erstmal gucken ob da nicht was zu retten ist.

Die Ausgangssituation: die geätzten Ecken passen nicht an das Gebäude. Die Idee ist nun die Seitenteile wieder zu trennen, erst die geätzten Ecken aufzukleben und dann die Seitenteile miteinander verkleben.

Standard-Lösung: Dremel mit Trennscheibe, das sollte bei dem zu trennenden Pertinax-Stabilit Verbund gut hinhauen, keines dieser Materialien schmilzt und schmiert.

Soweit bin ich mit der ersten Trennscheibe gekommen bis sie sich in zig-Einzelteile zerlegt hat.

So sah die Situation nach der 2ten Trennscheibe aus. So wird das nix....

Also nach Alt-Väter-Sitte mit der Hand. Mache ich viel zu selten seit die Maschinen Einzug in die Werkstatt gehalten haben.

Das geht erstaunlich gut, auch das Aussägen der Fenster machte ja keine Probleme. Schneller als mit der Trennscheibe ging es auch.

Hier die 2te, diagonale Ecke. Problem hierbei ist das festhalten beim Sägen, das ging mit dem kompletten Gebäudekasten gut, aber jetzt ist das schon recht wabbelig.

Juhuuu, das Gebäude ist geteilt. Bis hierhin ohne Probleme.

Jetzt geht es auch wieder mit einer Maschine, die Pendelhubsäge macht viel feinere Schnitte, hatte aber für das komplette Gebäude zu wenig Hub.

Soweit war ich schon einmal, vier einzelne Wände....

Nun kommt mein neues Lieblingswerkzeug zum Einsatz, der Langhals Winkelscheifer. Das Gerät ist wirklich Klasse, ich weiß schon gar nicht mehr wie ich ohne ihn klar gekommen bin?

Die Kanten werden nun solange beschliffen bis die geätzten Blechecken an die eingeätzte, vertikale Fuge reichen, eigentlich so gar ein wenig darüber.

Sekundenkleber auf die Wand, schnell ausrichten, warten, fertig. Das Ankleben der Ecken geht so wirklich einfach.

Ich habe alle 4 Ecken erstmal nur mit den Stirnwänden verklebt und lasse diese nun erstmal gut aushärten.

Jede Stirnwand bekommt nun eine Seitenwand verpasst. Hier muß ich wieder aufpassen das ich nicht die falsche Seitenwand erwische.

Auch dieser Klebeverbindung gebe ich Zeit zum Aushärten.

Zeit sich mal die Ecken genauer anzusehen. Leider sieht man auf dem Bild nicht wie exakt die Fugen umlaufen, da muß ich noch mal eines aus einer anderen Perspektive machen. Ich gucke mir die auch immer erst hinterher hier am Rechner an.....

Die beiden "Winkel" werden nun wieder zu einem "Kasten" verklebt. Soooo, nun passt das auch mit den Ecken wie geplant.

Nach dem Ausrichten der Hauswinkel werden die Ecken, und die doch nun deutlich größeren Spalte, mit Stabilit verfüllt, das hat sich ja doch gut bewährt. Das Gebäude habe ich dann erstmal zum aushärten abgestellt und nix mehr daran gemacht.

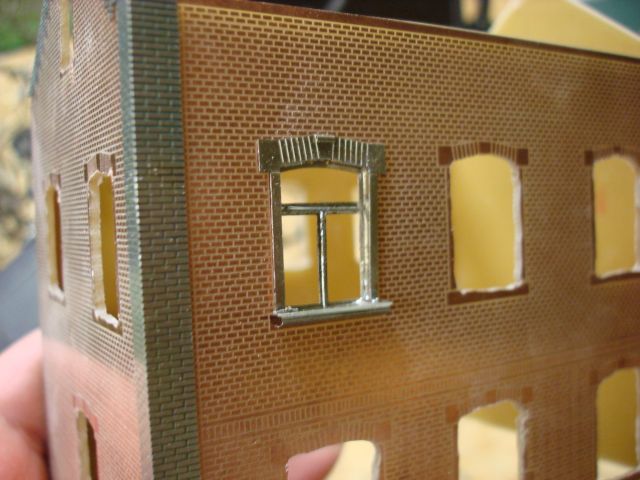

Die Fensterkonstruktion vor dem Falten. Weil ich gespannt darauf war ob das klappt, und wenn ja, wie gut die Teile passen, habe ich keine Baustufenfoto's gemacht, sind ja ohnehin mehrere Fenster. Das hole ich später nach.

Von daher geht es mit dem eingesetzten Fenster weiter. Sieht ja nicht sooo schlecht aus, isses aber:

Dieses Bild macht das ganze Elend deutlich:

Hier werde ich die Kontruktion der Fenster überarbeiten müssen, das sieht aus wie Hund ganz hinten...

Najaaa, von weiter weg geht's....

Mit zunehmender Entfernung sieht es weniger schlimm aus, aber ich bin mit dieser Konstruktion nicht zufrieden. Dennoch werde ich nun ja schon geätzten Bleche montieren, vielleicht wird es mit ein wenig Übung besser.

Für die Fenster habe ich mir eine Biegehilfe gebaut die auf die Fensterkreuze gelegt werden kann und so ein verdrehen der seitlichen Fensterstreben verhindern soll. Hier eingelegt in das bereits fertige Fenster.

Die Halteplatte passt ohne viel Spiel, das sollte klappen.

In diese Vorrichtung zum Biegen sollen die Fensterbleche dann eingespannt und gebogen werden, was natürlich nicht geklappt hat weil die Fensterteile für die kleine Vorrichtung zu groß sind, ich werde das also mit der nächst größeren Vorrichtung versuchen.

Natürlich habe ich versucht die Platte beim Biegen von Hand zu halten, was eine deutliche Verbesserung bei Bau der Fenster brachte, aber die Rahmen dennoch leicht verbog. Ich habe so noch zwei Fenster gemacht und will das nun mit der größeren Spannvorrichtung erneut testen. Es geht aber auf diese Art viel besser als ohne diese Platte. Nur die Fensterbänke lassen sich so definitiv nicht herstellen.

Das am schlechtesten geätzte Fensterrahmenblech das ich habe. Der verbliebene Metallfilm ist allerdings dünn wie eine Folie und läßt sich mit dem Bastelmesser leicht entfernen.

Entgratet und mit bereits gebogenen Fensterbrett ist der Anfang vom Bau gemacht. Verlötet wird erst die fertig gebogene Konstruktion.

Trotz einiger Versuche mit verschiedenen Biegevorrichtungen brachte das Biegen mit der Zange die besten Ergebnisse, zumindest für die drei oberen "Ohren" des Fensters.

Mit der kleinen Biegevorrichtung werden die Winkel auf 90° gebracht, das geht ganz gut. Für die langen Seitenwände hat sie sich leider nicht so ganz gut bewährt, auch das habe ich später wieder mit der Zange gemacht. Das ist zwar knifflig und dauert, liefert aber das besser Ergebnis.

Nach dem Biegen ist Fensterkreuz, Laibung und Fensterbrett fertig.

Umgedreht wird nun der Rahmen aufgelötet. Hierbei erst einmal eine untere Fixiernase angepunktet, dann die andere Seite ausgerichtet und kontolliert. Wenn das soweit passt beide Teile umlaufend verlötet. Hierbei kommt Lötwasser und mal keine Lötpaste zum Einsatz, geht einfach besser und macht weniger Dreck.

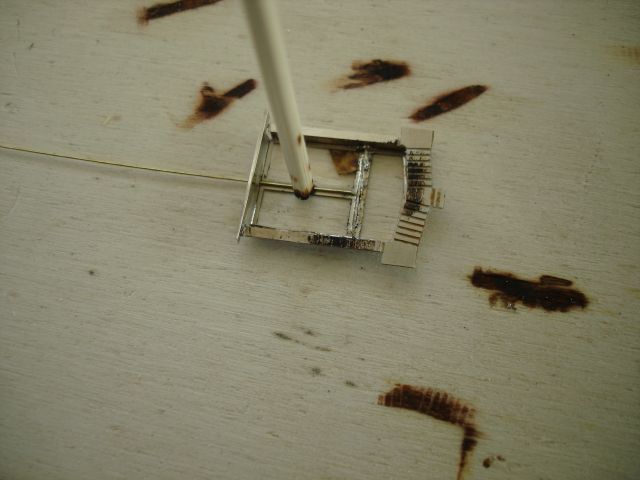

Das Löten erfolgt auf einer Holzplatte. Die verschmurgelt leicht und verhindert so das Zulaufen der Rückseite mit Zinn. Das klappt ganz gut, sieht aber erstmal Scheiße aus.

Die Fensterkreuze habe ich auch als "T" geätzt, aber das ausrichten und einfädeln dieser Teile ist irgendwie Murks. Mit einem 0,2mm MS-Draht geht das viel einfacher.

Ausrichten und Halten beim Löten erfolgt mit einem Holzstab.

Schwupp ist das verlötet. Sieht ungeputz recht schlimm aus, aber nach dem ungehemmten Einsatz der Drahtbürste ist das auch weg.

Die vertikale Strebe im Fenstern ist natürlich auch ein 0,2mm MS Draht.

Auch hier wird mit dem Holzstab das Löten vereinfacht.

Die große Peinlichkeit: Auf den Blechen sind in Summe 9 Fenster, das EG hat aber 12....

Wer rechnen kann ist klar im Vorteil. Auf dem Blech sind 6 Fensterkreuze und 8 Rahmen, auch nicht sooo clever. Das Blech habe ich im Urlaub in der Schweiz zusammengestellt, so verwirrt war ich da doch gar nicht?

Aber die Fenster passen schon mal recht gut in die Hauswand, hier sind mal provisorisch vier davon montiert.

Langsam wird's....

Dachplatten gibt es ja nun wirklich von jedem Anbieter in jeder erdenklichen Form. Das sollte ja nun mal kein Problem sein eine passende zu finden.

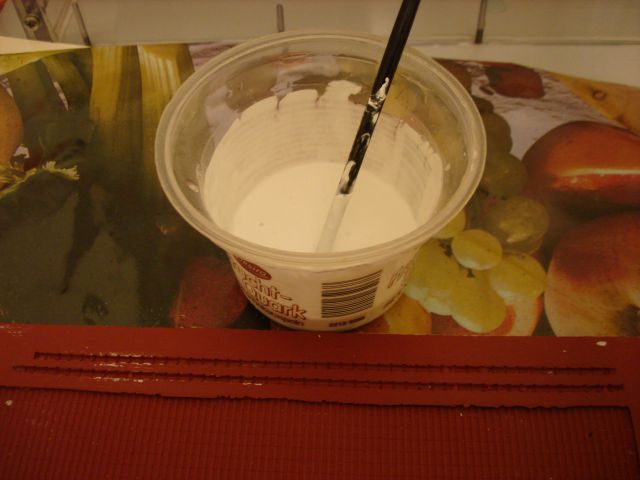

Aber so einfach ist es dann doch nicht: "haben wir nicht, können wir aber bestellen" toller Fachgeschäfte-Spruch, kann ich kaum noch hören. Also daheim mal rumgegruscht und sogar was passendes gefunden. Eine alte Kibri Platte mit merkwüdigen Anspritzungen an den Längsseiten und zwei Firste. Das gehört zwar nicht zusammen, was die unterschiedlichen Längen verraten, aber das passt schon. Leider reicht die Platte für die drei Gebäude nicht, also muß eine Form her. Mit Weißleim auf eine Hartpapierplatte geklebt und mit einem Styrodur Rand versehen braucht nur noch Silikon eingefüllt werden.

Silikon angerührt und Zack, auch erledigt. Das Silikon ist schon alt und wird schneller hart als mir lieb ist. Hoffentlich sind nicht allzuviele Luftblasen drin. Das werde ich auch erst später sehen.

Die ausgepulte Form. Dachplatte und Firste ließen sich leicht entfernen und bleiben an der Grundplatte kleben. Diese habe ich später in der Badewanne unter Wasser abgelößt. Das grausame "Früchtemuster" des Hintergrundes ist mir erst später aufgefallen und enstammt einer Einkaufstüte.

Das Anmischen des Procelin ist zwar unkritisch, aber um das Verhältnis 1 zu 4 genau einzuhalten ist eine Waage nicht schlecht. Mit Becher wird auf "0 gr" gestellt.

19,3gr. Wasser, da kommen nun 77,2gr Porcelin hinzu.

98gr, Shit, das hätten jetzt nur 96,5gr sein sollen, egal mal gucken wie zäh der Brei wird.

Mit 2~3 Tropfen Wasser extra sieht das schon mal ganz gut aus.

Zuerst die Firste gefüllt und dann den Rest in die Form gekippt, ob die 98gr reichen?

Wie abgemessen passt die Füllmenge in die Form. Najaaa, ist die zweite Platte, ich habe die erste nach dem Ausformen zusammen mit den Firsten gewogen.

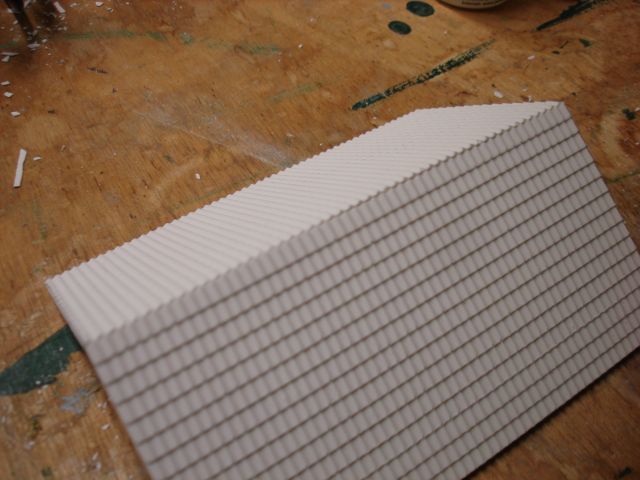

Für das EG-Dach werden gleich zwei Dachplatten benötigt. Die Trennkante ist mit Bleistift angezeichnet.

Mit dem Abbrechklingen Messer anritzen und abbrechen, das geht wirklich sehr einfach, da die Klinge durch die Schindelreihen sauber geführt wird. Die benötigte Breite der Dachhälften ist auch schon angezeichnet.

Die Breite wird auch durch anritzen und brechen hergestellt. Benötigt werden nur die Teile oben links.

Ein, zwei Tropfen Sekunden Kleber und das Dach ist drauf. Was ich nicht geknipst habe, die Firstkante wird wie die Wandteile mit dem Langhals Winkelschleifer auf ~60° angeschliffen, so entsteht ein spitzer First.

Das Geheimnis schneller Kleberei ist ein Füller, ein Pulver das nach dem Sekundenkleber in den Spalt geschüttet wird. Es verbindet sich mit dem Sekundenkleber zu einer harten Masse und ist wirklich sofort fest. Hier reichen 2~3 Punkte Sek-kleber und Pulver um die Dachteile hinreichend zu stabilisieren.

Der spitze Dachfirst nach dem Verkleben der beiden Dachhälften. So kann man den First natürlich nicht aufkleben.

Mit ein paar Feilenstrichen, hier mal ohne den Winkelschleifer, hat man einen rund 2,5mm breite, ebene Auflagefläche für die gegossenen Firste.

Aufgeklebt werden die Firste mit Weißleim. Da sie sowieso beim Ausformen und Transport in kurze Stücke zerbrochen sind geht das Stück für Stück und gleicht so auch Schwankungen der Firstlinie aus, falls da welche sind.

Das Blech mit den vorstehenden Ornamente und dem Schornstein. Auch ein paar Fensterrahmen für den Schuppen sind auf diesem Blech. Ein paar "Schwimmhäute" sind aber leider noch zu entfernen.

Der Giebel, herausgetrennt und entgratet.

Hier ist er aufgeklebt, passt hervorragend.

Giebel und das runde Fenster passten auf Anhieb.

Vom Schorstein habe ich keine Bilder vom Bau gemacht. Das ging so gut und so schnell das ich fertig war bevor ich Bilder machen konnte. Er besteht aus vier Teilen die übereinander gesteckt werden um die Absätze im Schornstein darzustellen.

Die Teile haben erstaunlich gut gepasst, keinen Spalt hinterlassen und keine Nacharbeit erfordert. Natürlich passt auch die Dachneigung perfekt. Ich finde den Schorstein wirklich Klasse.....

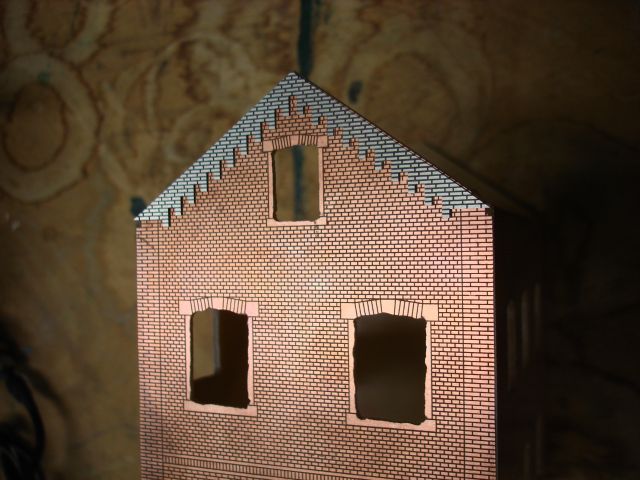

Die Gebäude habe ich ohne die Fenstereinsätze gespritzt. Zuerst einmal in ziegelrot und habe dann alle Bereiche mit Abdecklack (Latexmilch) gestrichen dies auch später ziegelrot bleiben sollen.

Der Abdecklack ist rund um das Gebäude vorhanden.

Dann werden die ocker farbenen Gebäudeteile gespritzt.

Auch hier wird das Gebäude rundum gespritzt.

Nach dem Trocknen wird der Abdecklack abgezogen und so recht scharfe Trennkanten erzeugt.

Die Fenstereinsätze wurde auch zuerst weiß gespritzt und dann mit dem Pinsel die roten und grauen Bereiche einzeln nachgestrichen.

Hier sind die Fenstereinsätze für einen ersten Test im Gebäude montiert.

Die Dächer wurde ebenfalls gespritzt und mit Holzleisten versehen. Die Holzleisten wurden mit dem Pinsel gestrichen. Die Mauerfugen wurden mit verdünnter, grauer Farbe aus dem Tuschkasten hervorgehoben.

Die Fenster in Anbau fehlen noch.

Hier hält der VB 303 vor dem EG in Widdern.

Durch das Buschwerk und den VB ist das EG verdeckt.

Das Schild "Widdern" am EG ist eine auf passende Größe gebrachte Fotografie des Orginals.

Die Figuren entstammen dem DLP Drucker.

Die Holzgebäude sind gespritzt und mit Wasserfarbe aus dem Tuschkasten gealtert. Die Sockel sind mit dem Pinsel und Abtönfarbe gestrichen. Das letzte Finish fehlt hier noch.

Am Schuppen stehen schon die ersten Wagen aus dem 3D Drucker.

Wie oben schon erkennbar ist mittlerweile der 3D Druck im Hobby angekommen und ermöglicht viele Bastelleien an die man vorher so in dieser Form gar nicht gedacht hat.

Ursprünglich sollte die einzelnen Stockwerke aus Plattenmaterial aus Poystyrol erstellt werden, damit hatte ich auch schon begonnen. In die Dächer der einzelnen Stockwerke sind warmweisse 3mm LED für die Beleuchtung vorgesehen, jeder Raum separat verdrahtet soll das später mit Hilfe eines Arduino angesteuert werden.

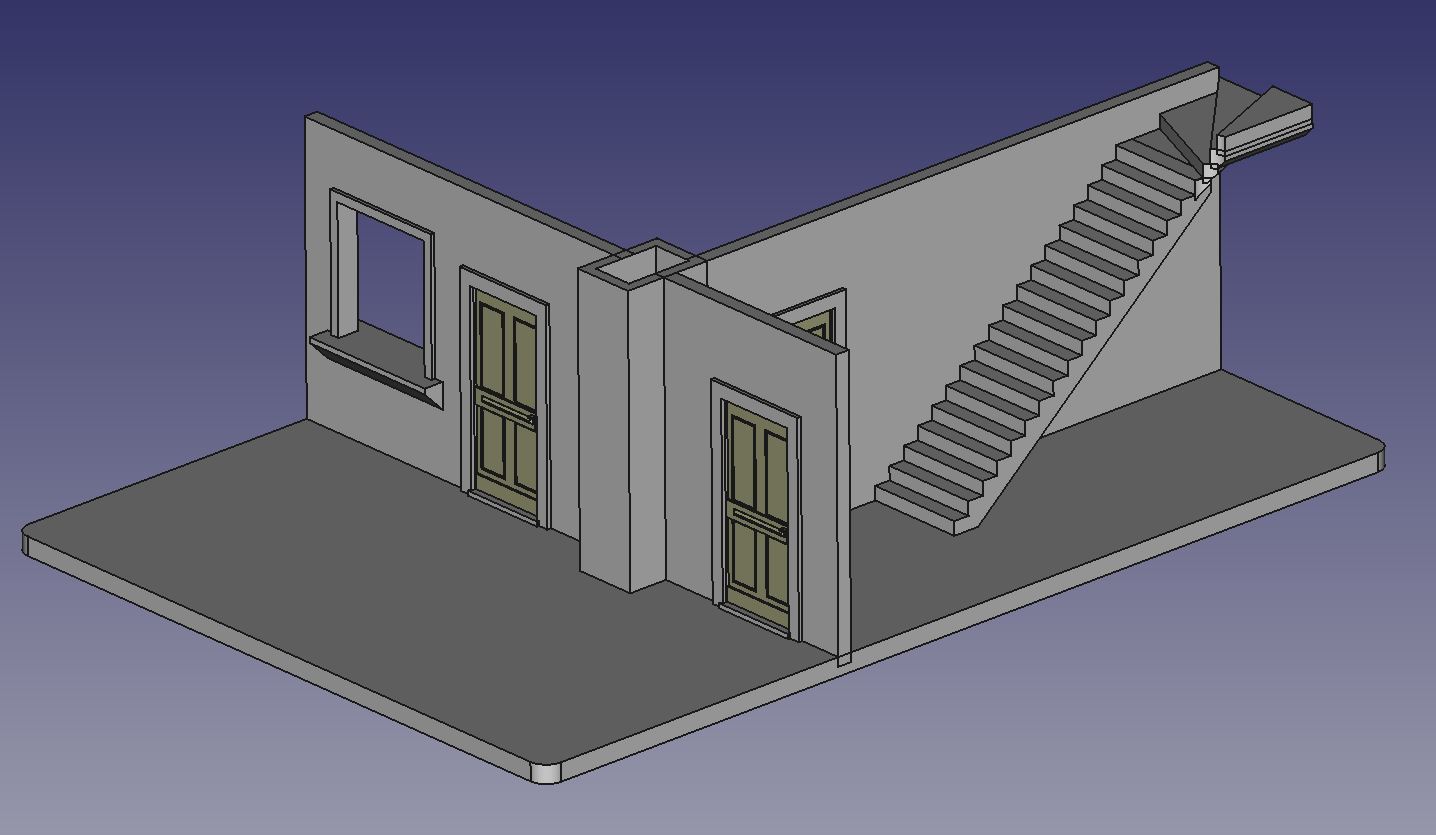

Das war nun aber alles sehr wackelig und mit Spalten durch denen das Licht scheint. Der Entschluss war schnell gefasst die Innenausbauten mit Hilfe von freeCAD zu zeichnen und mit Hilfe eines FDM 3D-Druckers herzustellen. So lassen sich auch Details wie Türen, der Fahrkartenschalter und die Treppe realisieren.Im Bild ein Blick auf die Wartehalle, links der Fahrkartenschalter, rechts das Treppenhaus.

Das Treppenhaus, unter der Treppe geht es in den Keller, ich weiß nur nicht ob das Gebäude unterkellert war.

Der Dienstraum, der ist recht groß, da muß ich noch mal rausfinden was da alles an Ausstattung drin war.

Der zentrale Schlot dient als Kabelkanal, der geht von unten nach oben durch, hier von unten....

....hier von oben. In Summe müssen da 8 Kabel durch.

Die Innentüren sind umgewandelt von der WC Tür und dem Waagenhäuschen.

Die runde Treppenecke habe ich aus einzelnen Stufen zusammengesetzt.

Mit ein wenig Perspektive sieht das schon alles recht glaubhaft aus.

Nun muss ich mir Gedanken über das Stockwerk darüber machen.

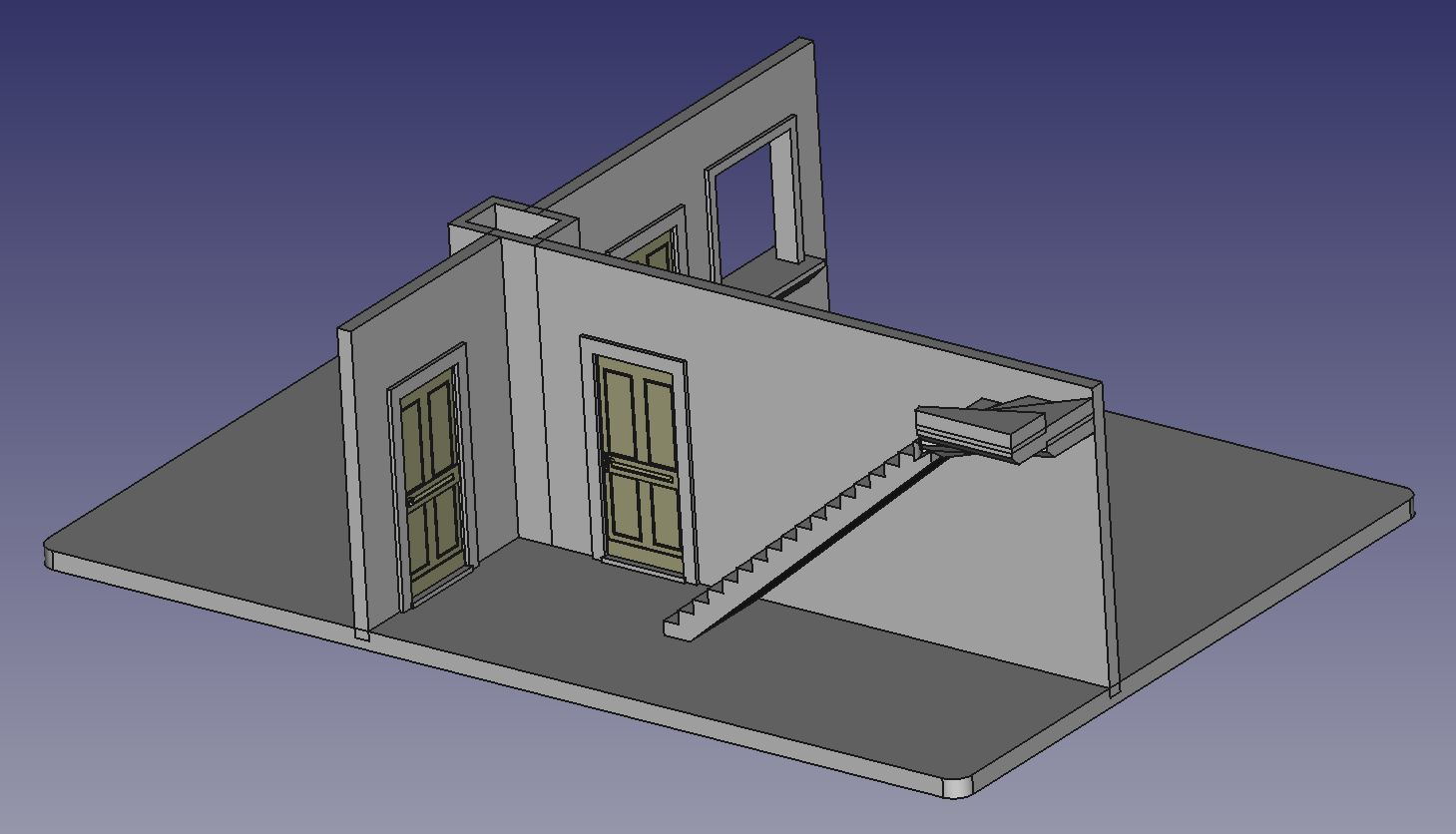

Anschließend habe ich mal das OG und den Zwischenboden für die LED gezeichnet.

Von unten kann man die 3mm Löcher für die 3mm LED erkennen.

Beim Aufgang zum Dach bin ich mir nicht sicher ob es da auch eine Treppe gab, oder nur eine Dachluke. In älteren Gebäuden findet sich oft nur eine Dachluke über die man zum Dachboden gelangt.

Den netten Treppenbogen wird man später gar nicht sehen….

Die Variante mit Treppe zum Dach habe ich dann auch noch gemalt.

Diesen Zustand werde ich nun drucken, dafür benötige ich von den Stockwerken und Zwischenböden je ein STL-file:

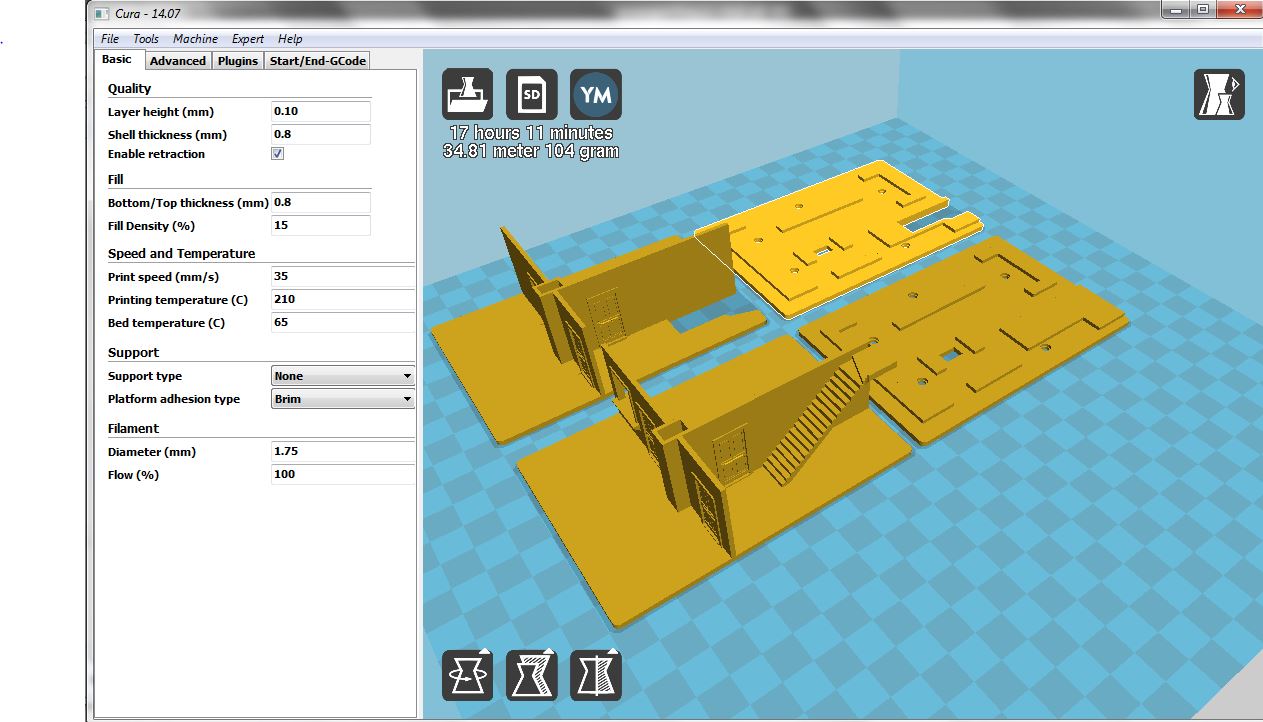

Der Druck der Einzelteile erfolgt aufgrund der Größe im FDM Verfahren aus weißem PLA. Im Slicer sieht man das Erdgeschoss mit einer Druckzeit von 5 Stunden und 40 Minuten.

Das Erdgeschoss und der erste Stock benötigen schon 10 Stunden und 30 Minuten.

Flache, große Platten zu drucken dauert recht lange. Zusammen mit den Zwischendecken für die LED's ergeben sich 17 Stunden und 10 Minuten.

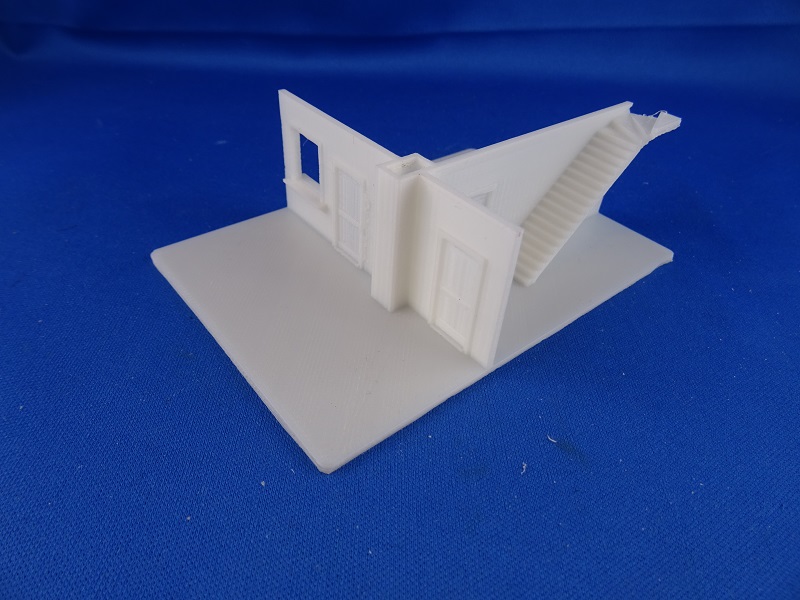

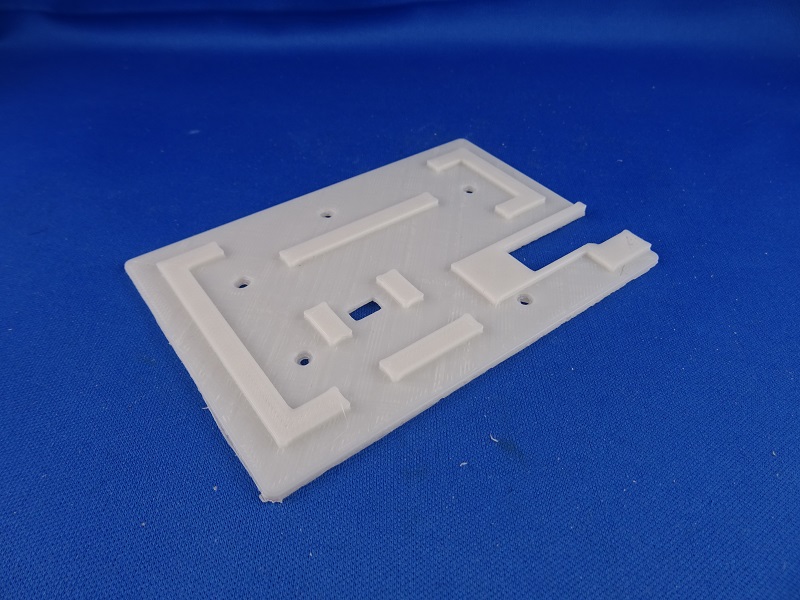

Das Erdgeschoss nach dem Druck.

Die Zwischendecke für die LED für das Erdgeschoss, erkennbar an der Aussparung für die Treppe.

Das Obergeschoss nach dem Druck.

Die Zwischendecke für die LED für das Obergeschoss hat keine Aussparung für die Treppe. Ich habe mich hier für die Vartiante mit Bodenluke entschieden

Da nun alle Teile gedruckt und entgratet sind, kann man mal einen ersten Aufbau stellen. Zuerst das Erdgeschoss....

...darauf die Zwischendecke für die LED....

...darauf das Obergeschoss....

...und darauf die Zwischendecke für das Obergeschoss.

Ansicht in das Treppenhaus.

Ansicht der Treppe mit dem Rundbogen am Ende. Iregndwie bekomme ich Assoziationen zu dem Puppenhaus meiner Schwester vor 40 Jahren.

Bis auf das Dachgeschoss ist der Druck abgeschlossen und wird nun montiert. Erst danach werde ich das Dachgeschoss passend zeichnen und drucken.

Im nächsten Schritt werden alle Bauteile grundiert.