Im Bahnhof Widdern befindet sich neben dem EG ein hölzener Güterschuppen den es außer als Papp-Bausatz nicht zu kaufen. So bleibt mir auch hier nur der Selbstbau. Die Empfangsgebäude der Strecke entstammen einem einheitlichen Bautyp, daher sind auch die Holzschuppen sehr ähnlich. Auf der Basis der originalen Bauzeichnung und Vermessungen die wir in Widdern vor Ort gemacht haben, begann ich die Konstruktion für den Nachbau.

Aus den vorhandenen Daten habe ich dann am PC eine Zeichnung angefertigt. Hierbei habe ich vier Wände gezeichnet, obwohl der Schuppen als Anbau an das EG nur eine Stirnwand benötigt. Ursprünglich wollte ich die Holzbauten einzeln aus Holzleisten herstellen, entschied mich aber später auch hier eine Ätzkonstruktion zu verwenden.

Zeichnungen einfügen !!!!

Das Karton Modell vermittelt schon die die Proportion des Gebäudes. Aus diesen Zeichnungen werden dann die Ätzvorlagen entwickelt.

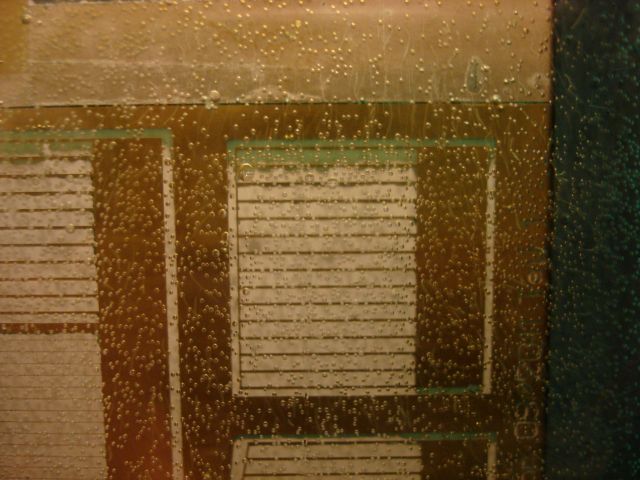

Hier sieht man die fertigen Folien. Alle nicht schwarzen Flächen werden durch die Ätzflüssigkeit abgetragen. Um Entwickler und Ätzmittel zu sparen versuche ich die Ätzvorlagen so schwarz wie möglich zu gestalten. Die Folien könnte man sich mit Hilfe eines Laserdruckers selber herstellen. Die Erfahrung zeigt das derartige Folien nicht lichtdicht genug sind und auch eine gewisse Verzerrung der Folie beim Druck ist nicht ganz ausgeschlossen. Daher lasse ich die Folien in einer Druckerei herstellen, die sich auf Siebdruck spezialisiert hat.

Die Herstellung der Wandteile erfolgt in der an anderer Stelle beschriebenen Ätzküvette. Um Zeit zu sparen ätze ich 4 Platinen gleichzeitig. Damit diese nicht auseinanderfällt sind die Platinen auf der Rückseite mit doppelseitigem Klebeband fixiert.

Bald fertig, am oberen Eck sieht man bereits das Basismaterial durchscheinen.

Fortschreitender Erfolg, die Bleche werden gemäß der Strömungsrichtung von oben nach unten fertig. Zeit die mal zu drehen. Das ist aufgrund der Platinengröße (160mm x 200mm) nötig.

Fertig geätzt und mit Wasser abgespült. Die Schuppenteile, hier die Strinwände, müssen nun noch vom restlichen Fotolack gereinigt werden. Dies erfolgt mit Spiritus.

Vom Abdecklack in Spiritus gereinigt sieht man hier die Wandteile für die beide Holzschuppen.

Die Platinen haben ein Standartformat von 160mm x 100mm, bzw 200mm x 150mm. Ich habe natürlich versucht die Platinen bestens zu füllen, dennoch bleiben viele Ränder die nun entfernt werden müssen. Hierzu eignet sich die Kreissäge von Proxon ganz hervorragend. Dabei säge ich die Ränder in 2,4mm breite Streifen, die später beim Gleisbau als Schwellen verwendet werden. Das geht natürlich nie genau auf, so das ein feiner Rand um die Bauteile verbleibt.

Zur weiteren Bearbeitung verwende ich die Dekupiersäge. Sie ist handgeführt und ermöglicht sehr feine Schnitte ohne das dafür einen Führung eingestellt werden muß.Das Aussägen der Wandteile dauert etwas länger als mit der Kreissäge, dafür verbleibt aber auch nur ein wenige 1/10mm breiter Rand der später abgeschliffen werden muß. Auch schmale Randstreifen lassen sich mit der Säge sehr gut abtrennen. Alles was abgesägt wird muß nicht abgeschliffen werden, denn das staubt unglaublich.

Die nun schon ausgesägten Teile des ursprünglichen Schuppens. Nach dem Aussägen habe ich die Konturen aller Teile auf das Fertigmaß gefeilt.

Zum Schleifen der Gerung wird der schon beim Zuschleifen der Teile verwendete Proxon Langhals Winkelschleifer verwendet.

Die 45° Winkel habe ich freihändig geschliffen, das kann ich aber so nicht fotografieren. Daher habe ich die Stirnwand mit einer Schraubzwinge am Sägentisch befestigt.

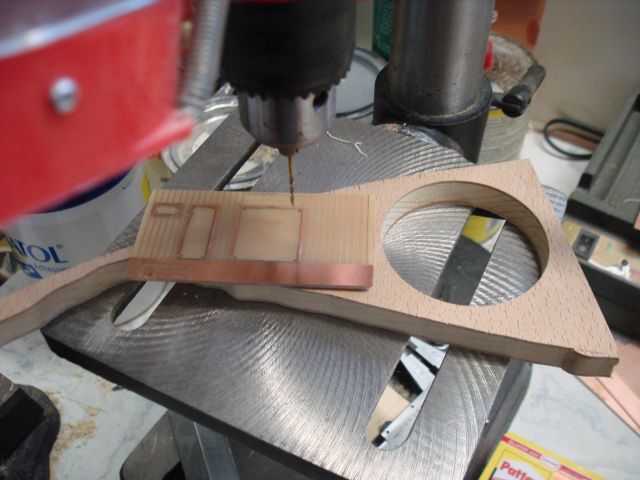

Zum Aussägen der Fenster habe ich in alle 4 Ecken ein 1,5mm Loch gebohrt, natürlich mit der Standbohrmaschine.

Das Sägen ist noch Handarbeit mit Laubsäge und einem 360° schneidenden Sägeblatt. Die langen Wandteile lassen ein Drehen des Bügels leider nicht in jede Richtung zu, so das man auch mal seitlich oder "rückwärts" sägen muß.

Die Sägeschnitte sind recht rauh und die Kanten zu klein für einen Elektroschleifer, also kommen Schlüsselfeilen zum Einsatz. So ganz ist die Handarbeit also nicht wegzubekommen.

Die Nahaufnahme zeigt die ausgeknabberten Räder. Diese werden duch das allseitig schneidenden Sägeblatt verursacht das natürlich keine seitliche Führung wie ein normales Sägeblatt hat.

Zum Feilen müssen die Teile eingespannt werden, damit sich dabei nicht das Waffelmuster der Spannbacken eindrückt verwende ich glatte Schutzbacken aus Aluminium, gesägt aus Baumarkt Winkeln.

Eingespannt zum Feilen. Wenn man das Teil parallel zu den Schutzbacken ausrichtet erleichtert dies das Geradefeilen erheblich.

Nah dran, nur noch in paar Feilenstriche und die Kraterlandschaft verwandelt sich in eine schöne, scharfe Kante.

Ein paar Feilensriche später sieht es schon viel besser aus. Das Material läßt sich gut feilen, schmiert nicht und bildet kaum Grate. Eigentlich ein tolles Baumaterial.

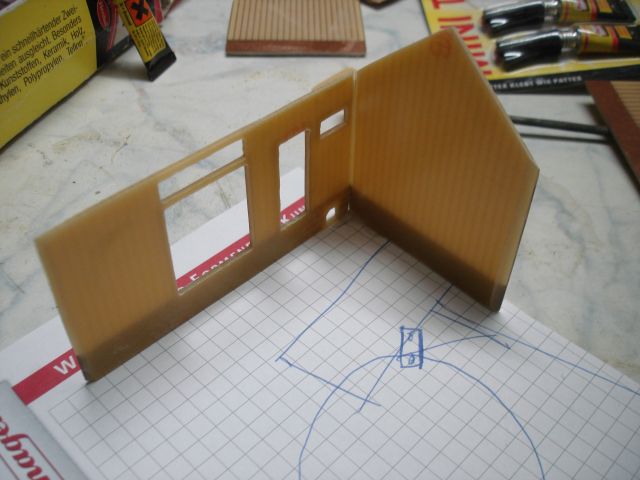

Zum Verkleben der Teile eignet sich Sekundenkleber hervorragen, er scheint wie gemacht für Hartpapier. Die Oberfläche ist vom Schleifen ideal rauh. Zum winkeligen Ausrichten stelle ich die Teile auf Karopapier und halte sie zum Kleben mit einer Hand. Geht schnell und einfach.

Der erste Winkel ist knifflig, dann steht der erste Teil des Gebäudes von selbst. Auch die nächste Seitenwand wird auf dem Karopapier ausgerichtet.

Innenansicht des alten Schuppens. In der Gebäudeecke sieht man einen Spalt, er wird später mit Stabilit verschlossen.

Die letzte Wand, der Rohbau steht. Ich habe alle Gebäude als "Voll-Modelle" geplant, so ist jedes für sich ein Gebäude. Das ist zwar etwas aufwändiger bei Konstruktion und Bau, erleichtert später aber die Bemalung und ermöglicht es auch die Gebäude bei Bedarf einzeln zu verwenden. Vom Schuppen habe ich schon ein gespiegeltes Exemplar hergestellt (aus Dummheit..).

Die Ansicht habe ich als Bild, ich denke das kommt schon jetzt gut rüber. Den Pappschuppen habe ich schon abgepult.

Selbstbau (links) und Pappschuppen (rechts) im Vergleich. Irgendwie gefällt mir das schon jetzt richtig gut.

Von der anderen Seite. Nur das EG selber ist noch aus Pappe, aber für einen ersten Eindruck finde ich es noch immer sehr gelungen.

Die Eigenbauschuppen, es wird Zeit für Kleinteile und das Dach.

Natürlich vertraue ich dem Sekundenkleber nicht. "Klebt in Stunden, hält Sekunden". Nenee, die Ecken werden schön mit Stabilit gefüllt. In der oberen Ecke des Gebäudes sieht man die verschmierte Ecke. Wenn das nicht hält weiß ich es auch nicht.

Erste Stellprobe mit allen Rohbauten.

Der Eigenbau wirkt ganz anders als das Pappmodell, das in seinen Dimensionen nicht ganz dem Vorbild entspricht. Mein Modell folgt den aufgenommenen Vorbildmaßen.

Ansicht der kompletten Straßenseite.

In der Frontalansicht fallen die noch fehlenden Dächer am meisten auf.

Diese Ansicht zeigt die Gleisseite.

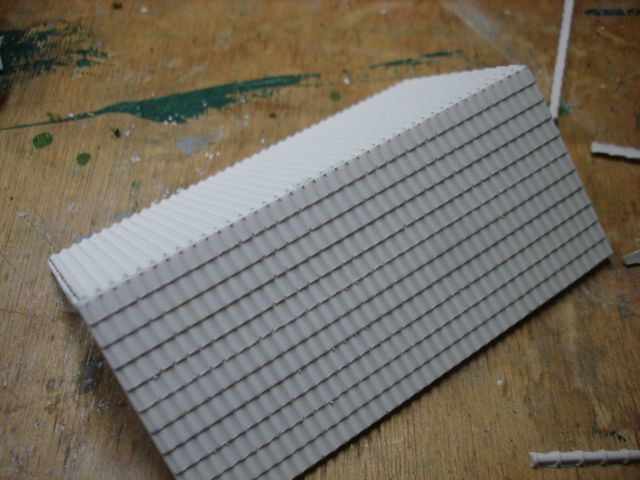

Das Dach den Holzschuppens ist nicht sehr groß und beim Bau des EG-Daches blieben zwei ausreichend große Streifen übrig. Auch waren für den Schuppen noch ausreichend Firste übrig, so das für den Schuppen keine zusätzliche Dachplatte gegossen werden mußte.

Ein Reststeifen der EG Dachplatte reicht für den alten Schuppenanbau leicht aus. Hier sind die Trennlinien schon angezeichnet.

Knick-Knack, sind auch hier die Teile fertig.

Hier habe ich den First nicht soooo spitz zugeschliffen, ich brauche ja ohnehin die Auflagefläche für den First.

Läßt sich dann auch viel schneller abfeilen.

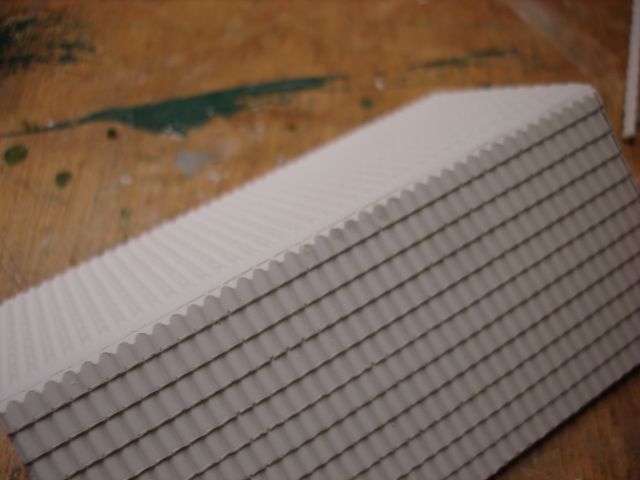

Bekleben mit Weißleim, die überstehenden Enden werden erst nach dem Aushärten des Klebers verschliffen.

Der alte Güterschuppen mit Dach. Das Dach den neuen GS habe ich auch auf diese Weise mit einem First versehen, ich denke da sind weitere Bilder überflüssig. Aus einem Rest habe ich dann auch ein Dach für den Zwischenbau geschnitten, das ist natürlich die falsche Eindeckung, hier ist beim Vorbild ein Pappdach. Aber ich wollte das ganze mal geschlossen sehen.

Sieht schon gleich viel "fertiger" aus.

Dächer bringen's...

Gleisseite aus Richtung Dörzbach kommend.

Gleisseite aus Richtung Möckmühl kommend.

Draufsicht