Die Idee zum Bau dieser Module stammt nicht von mir, sondern von H0e-Freunden aus Tschechien vom Modellbahnclub "Zababov". Hintergrund waren zwei vorhandene, betriebsfähige Rollbockübergaben und ein fertig durchgestalteter Dreischienenabschnitt als Kurve. Alle diese Module sollten in ein Modularrangement eingebaut und betrieben werden. Ein Problem das mit starren Modulen unterschiedlicher Erbauer auch mit CAD Planung nicht zusammen zu bringen ist. Zwei Lösungen wurden diskutiert, zum einen der Bau passender Verbindungsmodule vor Ort, oder der Bau von flexiblen Modulen. Vorbreitet wurde beides, da man sich nicht sicher war ob der Bau und der Betrieb solcher flexibler Module, gerade auch mit Rollböcken, möglich ist.

Gebaut wurde beides und beide Lösungen funktionierten auch auf Anhieb, aber der Einbau der flexiblen Modulen gestaltete sich überaus einfach und der Betrieb darauf absolut störungsfrei. Die Idee der flexiblen Module funktionierte also.

Anläßlich eines Modultreffens in Regensburg, zu dem sich auch der Dreischienenabschnitt angemeldet hatte und wir auch einige Jagsttalmodule mit der Rollbockgrube anbinden wollten war dies wiederum nur mit flexiblen Modulen möglich und so beschloß ich 4 solcher Module zu bauen und mindestens zwei davon fahrfähig zu dem Treffen mit zu bringen.

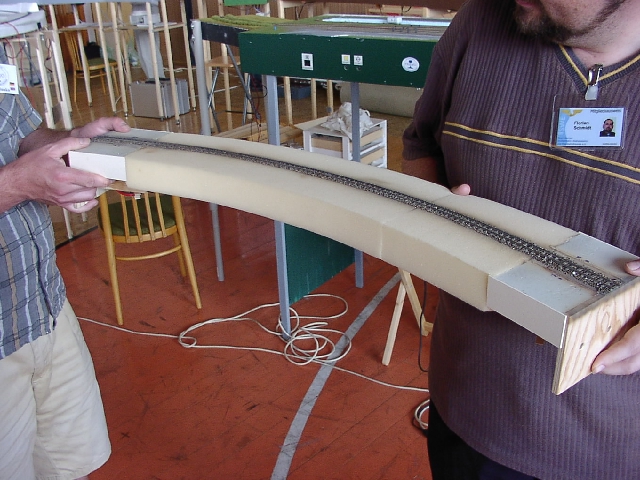

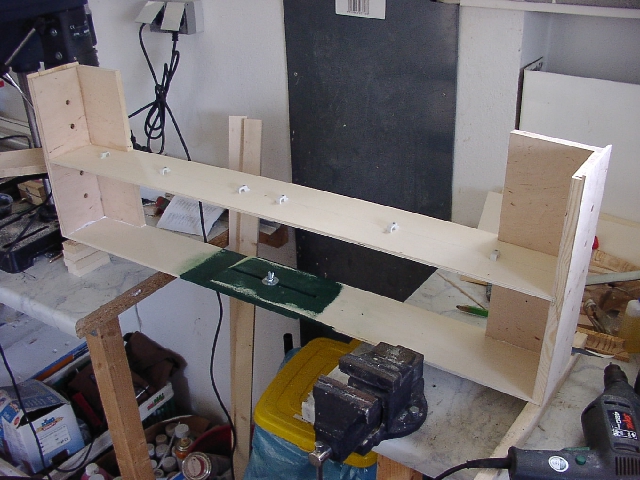

Als erstes wurde das Modulholz besorgt. Die Module sollten, wie auch meine anderen Streckenmodule, 1020mm lang und 350mm breit werden. Die Stirnbretter und seitlichen Auflagen werden aus 16mm Tischlerplatte hergestellt, die Seitenteile und die flexible Rippe aus weichem 6mm Birkensperrholz. Die Seitenteile sollten dabei überlappen und mit einer Schraube in der benötigten Form fixiert werden können. Hiermit sollen alle mechanischen Belastungen vom Modularrangement ferngehalten werden.

Die Module bestehen jeweils aus zwei festen Stirnpartien die mit einer hochkant stehenden Mittelstrebe verbunden sind. Die Stirnpartien werden aus 16mm Tischlerplatte und die Mittelstrebe und Seitenteile aus weichem 6mm Sperrholz gefertigt. Als erstes werden die Löcher und die Langlöcher in die Seitenteile eingebracht.

Die Schlitze befinden sich später auf der Innenseite der Module. Zum klemmen werden M6 Schloßschrauben mit Flügelmuttern und großen Karosserie Unterlegscheiben verwendet. Die Länge richtet sich nach der Breite und Länge der Module sowie deren maximaler Auslenkung. In gezeigten Beispiel sind die Schlitze vermutlich etwas zu lang geraten.

An der Außenseite werden später die Schloßschrauben einfach mit Kontaktkleber, z.B. Pattex, eingeklebt. Sie sollen sich später nur nicht mitdrehen, da aber ein ständiges lösen und verschrauben vorgesehen ist reicht der Formschluß durch den Vierkant der Schloßschraube in dem weichen Sperrholz auf Dauer nicht aus. In Verbindung mit dem Klebstoff hingegen wird die Lebensdauer deutlich verlängern.

Der Bereich der Überlappung muß vor der Montage gestrichen werden, hinterher ist dieser Bereich nur noch sehr schwer zugänglich und die Gefahr des dauerhaften verklebens nimmt zu.

Wegen dem besseren Handling und natürlich der Optik werden die äußeren Kanten abgerundet, so bleibt man später an dieser Stelle nicht mit der Kleidung hängen.

Die Innenseite wird ähnlich behandelt um den Schaumstoff ein möglichst reibungsfreies Gleiten ermöglicht.

Die Seitenteile werden nach dem Trocknen der Farbe probehalber fest verschraubt um zu testen ob die Farbe die Seitenteile noch verklebt. Dies darf später am Modul nicht passieren, denn ansonsten lassen sich die Module nicht mehr verbiegen.

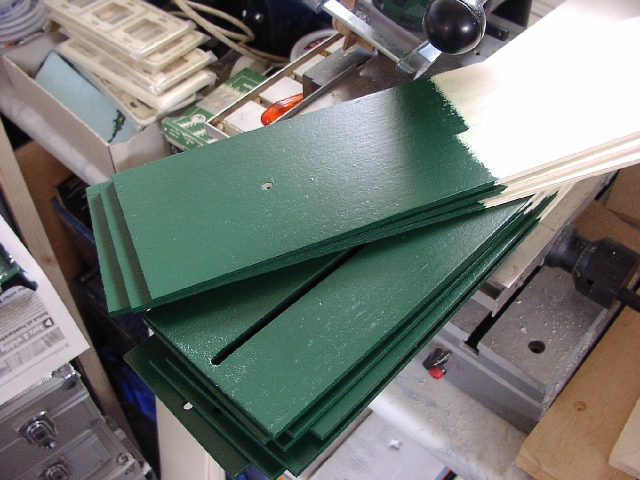

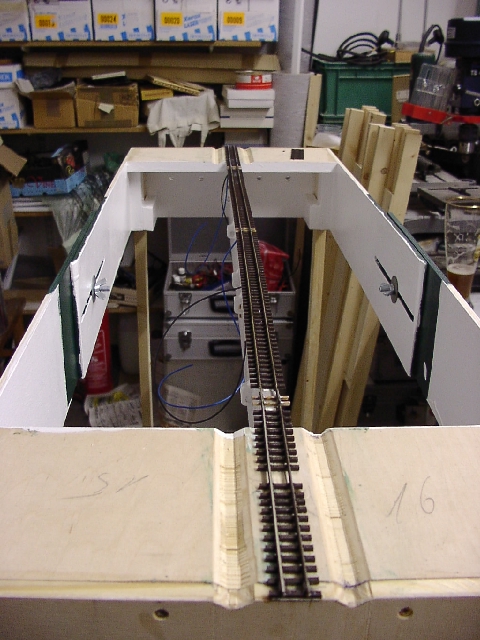

Die Montage beginnt. Im Hintergrund ein bereits fertig gebohrtes und gefrästes Profilbrett. Zur leichtern Montage sind auch hier alle Schraublöcher vorgebohrt und die Mittelstrebe eingespannt.

Das Stirnbrett wird mit Leim bestrichen und auf der Mittelstrebe gesteckt, ausgerichtet und verschraubt.

Die seitlichen Auflagebretter zur Versteifung der Profilbretter benötigen auch eine seitlichen Graben. Hierfür wird zuerst ein 4mm tiefer und 6mm breiter Schlitz in das Holz gefräßt und die 60° Winkel an den Seiten mit einem 15° schräg gestellten 90° HM-Fräser herstellt. Hier die linke Seite des Grabens.

Da die Module symetrisch aufgebaut sind können alle seitlichen Auflagebretter nacheinander bearbeitet werden. Hier wird nun die rechte Seite gefräst.

Der fertige Graben. Exakter läßt sich das nicht machen. Der Aufwand dafür sieht gewaltig aus, aber mit einer Holzoberfräse ist dies nur eine Sache von einer knappen halben Stunde.

Die Montage gestaltet sich Dank vorgefräster Auflageflächen und vorgebohrter Schraubenlöcher sehr einfach.

Das zweite Auflagebrett läßt sich nicht mit der Mittelstrebe verschrauben. Hier wird die Kraft zum Verkeben von einer Schraubzwinge aufgebracht und später muß die Klebeverbindung alle Kräfte aufnehmen. Bislang hat sich dies aber nicht als Nachteil herausgestellt

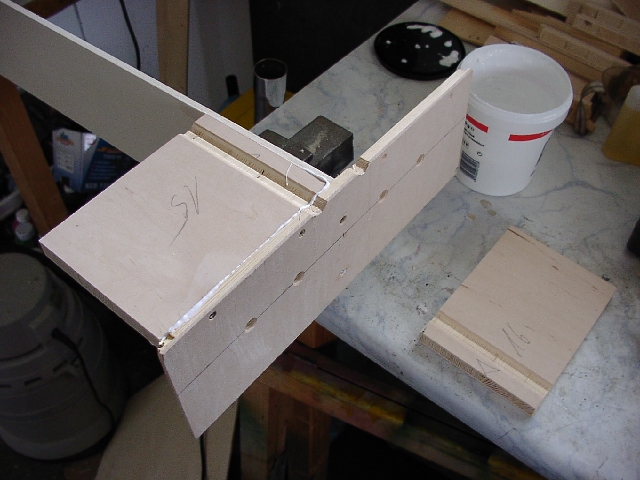

Das fertige Grundgestell verrät das Geheimnis der Konstruktion. Die hochkant stehende Mittelstrebe ermöglicht ein seitliches verbiegen des Moduls nach links und rechts, jedoch nicht nach oben und unten. Auch leichte S-Schläge sind möglich. Aufgrund der heutigen Erfahrungen würde ich keine 6mm dicke Mittelstrebe sondern eine 8mm dicke verwenden. Das seitliche Verbiegen wird dadurch nicht beeinflußt, aber es ist mehr Fläche zum verkleben der Schwellen vorhanden.

Nach dem Aushärten des Klebstoffes werden die Seitenteile montiert. Auch hier ist es ratrsam die Schraubenlöcher vor zu bohren.

Das Einsetzen des zweiten Seitenteils. Eigentlich keine große Sache.....

....aber der verbleibende Spalt zeugt von der exakten Vorarbeit durch das Fräsen, Die Flucht der Kanten passt, nur das Brett selber ist etwas tordiert, was den Anstand am oberen Profilbrett erklärt. Auch bei diesen "flexiblen" Modulen ist Präzision wichtig und die rechten Winkel müssen stimmen.

Auch die Elektrik ist bei diesen Modulen ist es etwas anders. Bei normalen Modulen verwende ich Kabelkanäle aus dem Baumarkt, aber die sind leider nicht so flexibel wie die Module. Hier habe ich dann einfache Kabelschellen aus Kunststoff montiert durch die die Kabel verlegt werden.

Die Kabelschellen werden einfach an die 6mm dicke Mittelstrebe genagelt und die stehen natürlich nach hinten raus.

Also werden sie einfach umgelegt und mit einer Lage Papier und Weißleim abgedeckt. So sind die Schellen schnell und einfach montiert.

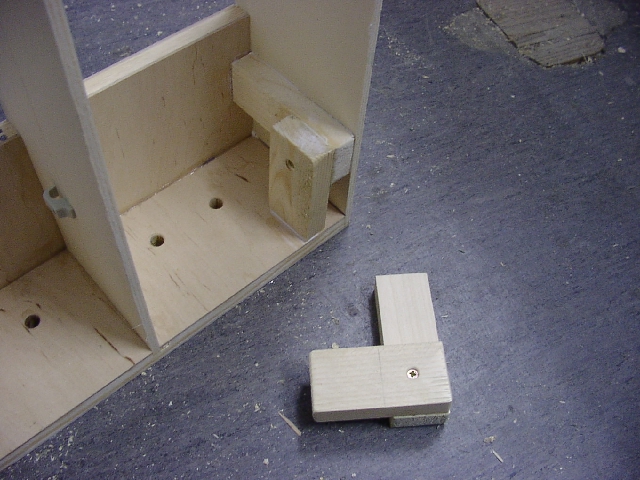

Die Steckbeintechnik soll natürlich auch bei den Flexmodulen verwendet werden. Aus den Resten der Latten für die Beine werden einfache Winkel hergestellt und mir dem festen Teil dieser Module verschraubt. Als oberer Anschlag dienen die beiden seitlichen Auflagebretter.

Dieses Bild zeigt die eingebaute Steckbeintasche und die versenkten Schrauben durch die vorgebohrten Löcher.

Jetzt werden die Schaumstoffstreifen, die im Baumarkt passgenau zugeschnitten wurden, probehalber eingepasst.

Der fertige Modulrohbau. Nur die Schloßschrauben an der Seite und die etwas merkwürdige Oberfläche verraten das Flexmodul.

Der Übergang des festen Modulteiles zum flexiblen Teil. Ab hier beginnt später der Bogen.

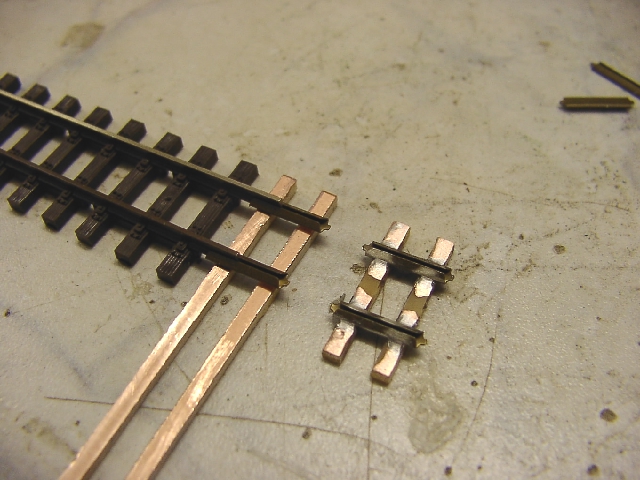

Die Einzelteile der Spurführung im Bereich der Gleitstücke. Die Schiene des festen und der des flexibelen Teil des Module werden jeweis bis zur Mittellinie abgefeilt und sollen später in den Schienenverbindern geführt werden und dennoch aneinander vorbei gleiten können. Dies ist der erste sinnvolle Einsatz von Schienenverbindern auf allen meinen Modulen. Der Fahrstromübertragung hingegen dienen sie nicht, alle Schienenstücke werden mit einer Einspeisung versehen.

Zum Verlöten werden die Schienen im Schwellenband auf richtiger Distanz gehalten. Die Schienenverbinder werden an der Unterseite gereinigt und auf Pertinaxstreifen verlötet. Rechts im Bild ein fertiges Gleitstück.

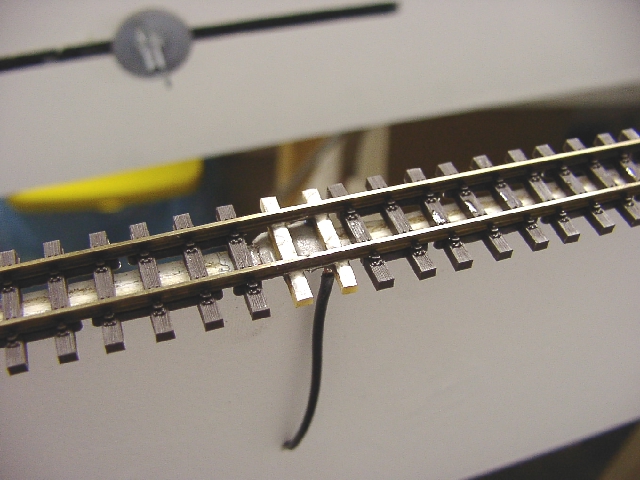

In der Mitte des Moduls werden die Schienen ebenfalls aus Pertinaxsteifen gelötet, die mir der Mittelstrebe des Moduls fest verklebt sind und an der auch die elektrische Einspeisung des Fahrstromes erfolgt. Hier bewegt sich nichts, so ist sichergestellt das die Schienen des Mittelteiles des Moduls nicht das "Wandern" nach rechts oder links beginnen und auch die Fahrstromeinspeisung ist sicher gestellt.

Die Enden der Schienen des Mittelteiles enden im Übergangsbereich des festen und des flexiblen Teils des Moduls. Deutlich ist auch die "Halbierung" des Profils auf ca. 30mm Lange zu erkennen. So groß ist der Längenunterschied natürlich auch im Extremfall nicht, aber die volle Länge des Schienenverbinders sollte in jedem Fall genutzt werden. Heute würde ich diesen Bereich gerademal 15mm lang ausführen. Die real auftretenden Verbiegungen des Moduls sind bei vernünftiger Panung sehr gering.

Der feste Teil der Gleise wird an den Modulenden standard mäßig auf Messingschrauben aufgelötet. Hier gibt es keinen Unterschied zu normalen Modulen.

Der fertige Längenausgleich. Die Bewegung der Schienen macht auch im Extrembereich nur wenige Millimeter aus. Wichtig ist hierbei ein sauberes Entgraten der inneren Schienen um ein auflaufen der Radsätze zu verhindern. Dies läßt sich mit einer Minidrill und einen blauen Poliergummi von Proxxon leicht bewerkstelligen.

Das fertig verlegte Gleis auf dem Modul ohne Schaumstoffeinlage. Es sieht ungewöhnlich aus.

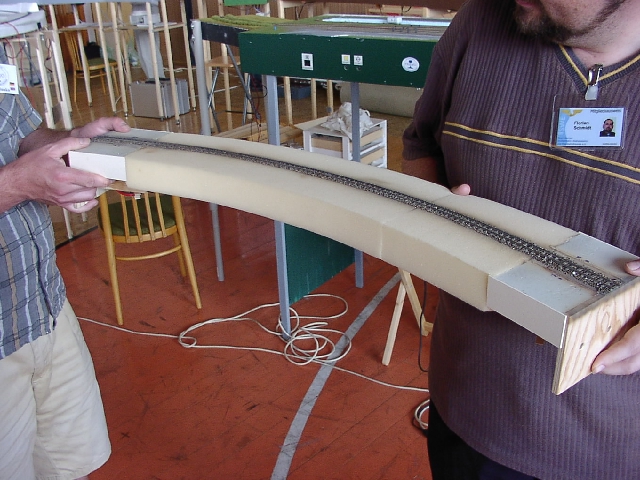

Der erste Test um die Grenzen der Verbiegbarkeit heraus zu finden. Dies sind etwa 15° je Seite. Dies entspricht einem theoretischen Radius von ca. 1,5m. So richtig genau wird sich das nicht messen lassen da sich der Radius selber einstellt und nicht zwingend über die ganze Länge gleich bleiben muß.

Die Elektrik ist vergleichsweise simplel. Die Kabel werden dabei in Schleifen verlegt um beim Verbiegen keine zusätzlichen Kräfte auf zu bauen.

An den Haken werden die Steckverbindungen zum Transport aufgehängt. An den Seiten sind die seitlichen Spannschrauben zu erkennen

Der erste Einsatz in einem Arrangement. Die Auslenkung betrug in etwa 10°. Hierbei traten keinerlei Probleme im Betrieb oder bei Aufbau auf. Vom technischen Standpunkt aus sind die Module voll einsatzfähig.

Korkschotter mit Buchbinderleim.

Auch der Schotter ist anders als üblich aufgebracht. Eine Mischung aus Korkschotter, Buchbinderleim, Wasser und ein Tropfen Pril wird zu einem Brei angerührt und dann mit einem kleinen Spatel oder Schraubendreher zwischen die Schwellen "gespachtelt". Nach dem Trocknen bleibt die Schotterschicht weich und flexibel und macht jede Bewegung des Moduls mit..

Die Gestaltung der Module erfolgt ein wenig anders als bei einem normalen, starren Modul, schließlich muß sich das Gelände beim Verbiegen mit bewegen und eine gewisse Elastizität aufweisen. Auf der anderen Seite sollte sich die Gestaltung nicht wesentlich von den anderen Modulen unterscheiden.

Um zu verhindern das bei den nun folgenden Arbeiten Weißleim oder Tiefgrund den Schaumstoff mit dem Holz der Seitenwände verklebt, werden an die Kontaktstellen Folienstreifen einer alten Einkaufstüte eingezogen.

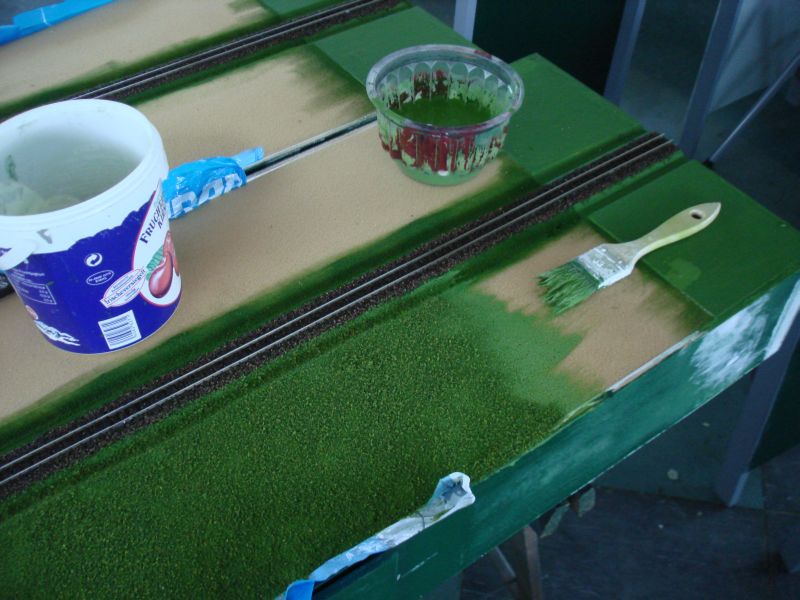

Die Begrünung gestaltete sich einfacher als gedacht. Im Schreibwarengeschäft habe ich mir eine Dose Buchbinderleim besorgt, das ist im Prinzip ein Weißleim der sehr elastisch aushärtet. Damit werden Blöcke und Bücher auf der Rückseite berklebt, gebunden eben.

Diesen Leim habe ich zusammen mit Wasser verdünnt und grüner Abtönfarbe angerührt. Gleich nach dem Verstrichen wird eine dünne Schicht T49 aufgestreut. Natürlich auch auf den festen Bereichen am Anfang und Ende des Moduls.

Nach dem Trocknen ist die Oberfläche schon mal schön gleichmäßig. Noch wirkt der Bereich der Schaumstoff Streifen etwas dunkler, hier ist der Untergrund einfach noch nicht ganz trocken.

Anders als bei den beiden ersten Flexmodulen sind die beiden später gebauten nur mit einer Längen Ausgleichsstelle in der Mitte des Moduls ausgerüstet. Das reicht auch, der Längenversatz ist sehr klein.

Zum Begrasen mit dem Elektrostaten wird zuerst das Gleis mit Klebeband abgedeckt, um zu verhindern das das Gleis bei einsickernden Tiefgrund mit Begrast wird. E-Gras läßt sich nach dem Aushärten nur noch sehr schwer entfernen.

Das Arbeiten mit Grasfasern und Elektrostat ist unter "Technik" ein eigenes Kapitel gewidmet und soll hier nicht näher beschrieben werden.

Damit das E-Gras auch bis zum Rand senkrecht steht muß man das Profil am Ende verlängern, da sich ansonsten das elektrische Feld "um die Ecke" biegt und die Fasern eben nicht senkrecht stehen.

In die Begrasung werden duch unterschiedliche Farben und Zusammenstellung des Fasergemisches unterschiedliche Oberflächenfärbungen eingebracht. Die Arbeit mit dem Elektrostaten birgt die Gefahr sehr eintönige Oberflächen zu erzeugen.

Auf einer Seite soll ein Kornfeld entstehen. Da diese maschinell eingesät werden, weisen sie scharfe Trennkanten auf.

Die Farbunterschiede kommen auf diesem Bild nicht sehr gut rüber.

Nach dem Abziehen kommen die Ränder des Kornfeldes gut raus. Der Tiefgrund ist noch nicht trocken, so das die losen Fasern noch nicht abgesaugt sind.

Hier kann man nun die präzisen Ränder und das höher stehende Kornfeld gut erkennen. Auch die Farbgebung passt sehr gut für ein erntereifes Feld.

Von oben kann man die komplexe Form des Kornfelds gut erkennen.

Das andere Flexmodul soll eine Art Moor- oder Feuchtfläche erhalten. Hier werden mit braunen und grünen Fasern in unterschiedlichen Mischungen Flecken aufgebracht.

Auf der anderen Seite wird auch der Ausläufer eines Kornfeldes angedeutet.

Nachdem der Tiefgrund trocken ist werden zum einen die losen Fasern abgesaugt und die Trennstreifen zwischen Schaumstoff und Holzseitenteil entfernt. Für die weiteren Schritte werden sie nicht weiter benötigt.

Einer der Schaumstoffstreifen eines Flexmoduls ist eingefallen, dies ist auf den Schrumpf des Lackes auf der Unterseite zurückzuführen. Dadurch wird ein Teil der Modulseitenwand sichtbar, dies gilt es durch eine geschickte Oberflächengestaltung zu verdecken.

Die Stellen an der später Bäume aufgestellt werden bekommen eine dunkelere Bodenbedeckung.

Ein angespitzter 2mm Stahldraht mit einer Holzkugel als Griff "bohrt" die Löcher für die kleine Tannenschonung. Die erleichtert das setzen der Bäume erheblich.

Die Tannen stammen von Daniel Buchtela (Model Scene) aus Prag.

Zum Einkleben der Bäume verwende ich Express Weißleim.

Mit dem Pflanzeisen wird das Loch vorgestochen, nun noch den Stamm des Baumes mit Weißleim einstreichen und in das vorgestochene Loch in das Modul einstecken .

Wenn man das 17 mal wiederholt sieht die kleine Schonung so aus.

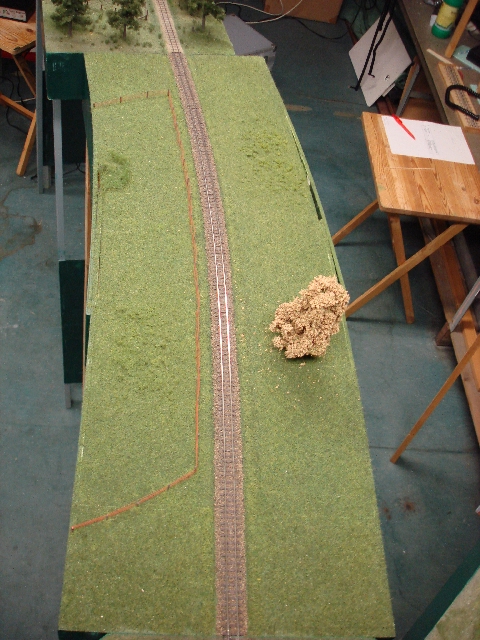

So sieht es nach der Pflanzaktion aus. Es fehlen nur noch ein paar kleinere Details, dann ist das Modul von einem normalen Streckenmodul kaum noch zu unterscheiden.

Für den Rand der Schonung muß ich mir noch etwas einfallen lassen.

Ein weiteres Flexmodul weißt nur eine Weide auf. Hier fehlen im wesentlichen noch die Kühe.

Die Bäume stellten sich auch als sehr einfach heraus. Sie werden in den 30mm dicken Schaumstoff eingeklebt in dem sie sehr gut halten. Durch das bewegen der Module bewegen sich die Bäume ohne Probleme mit. So bekommen die Module schon eine erste interessante Gestaltung.

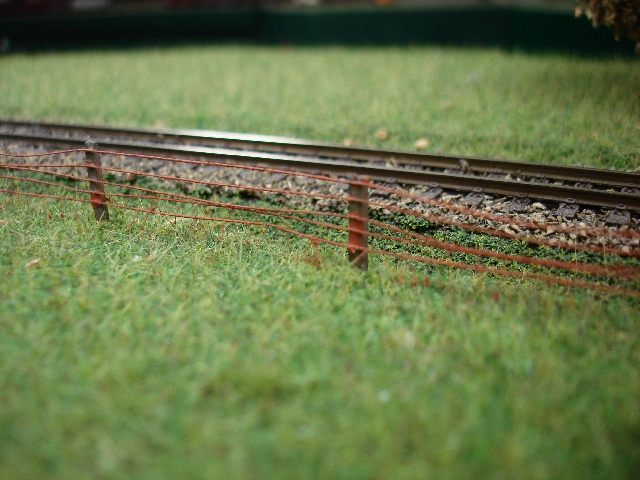

Das nächste Detail war schon kniffliger, der Stacheldrahtzaun. Auch hier werden die Zaunpfähle in den Schaumstoff geklebt, wie dies auch bei einem normalen Modul der Fall wäre. Einzig beim Ankleben der "Drähte", einem einfach Nähgarn, muß darauf geachtet werden das dieser nicht stramm gespannt wird, ansonsten reißt er beim Biegen der Module ab.

der Blick von oben zeigt ein Flexmodul mit einer Biegung von ca. 10°. In der Praxis wurden die Module bereits bis ungefähr 25° verbogen ohne das es beim Betrieb zu Störungen gekommen wäre. Dies ist gerade auch mit dem Rollbockverkehr wichtig. Die Spalte in den überlappenden Seitenteilen werden noch mit einer Art begrastem Fließ abgedeckt, die ersten Versuche darzu sind bereits in der Erprobung.