Mit der Verbreitung der 3D Drucker im Modellbau stellt sich schnell die Frage "woher kommen die Daten für den Drucker"? Einiges läßt sich heute schon auf verschiednenen Platformen im Internet finden, als Beispiel möchte ich hier nur eine mal Thingiverse anführen.

Aber ohne nun die Hoffnung, das dort der eigene Lieblingswagen von irgendwem einmal als Datensatz hochgeladen wird, völlig aufzugeben, ist es vermutlich einfacher sich seine Datein selber zu erstellen.

Nun klingt "3D-CAD" schon irgendwie nach Maschinenbaustudium und höhere Semester, aber es gibt auch durchaus für den echten Anfänger dieser Technik nachvollziehbare Programme die anschaulich erklärt werden.

Hier möchte ich mich aus dem recht umfangreichen Angebot an 3D Zeichenprogrammen mal auf eines konzentrieren, das mir als wirklich sehr gut geeignet erscheint und auch leicht zu erlernen ist:

freeCAD

Die Gründe hierfür sind schnell aufgelistet:

Grund genug sich einmal mit der Materie zu beschäftigen, denn die Vorstellung sein eigenes Lieblings Modell zu konstruieren und dann beliebig oft zu drucken, ist schon sehr verlockend.

Nun will ich hier nicht groß zeigen wie man freeware herunterläd und installiert, wer damit Probleme hat bekommt auf youtube für (fast) jedes Problem eine oder mehrere passende Lösungsansätze. Das gleich gilt für das Erlernen des Programms. Von den dort angebotenen Turorials habe ich mir die beiden ersten von "BPLRFE", bei dem ich mich an dieser Stelle wirklich einmal von Herzen bedanken möchte, vollständig angesehen und am PC nachvollzogen. Dies hat bis lang gereicht meine Konstruktionen zu erstellen. Die weiteren Tutorials machen meiner Meinnung nach erst Sinn wenn man sich eine kleine Basis im Umgang mit dem Programm erarbeitet hat, denn vieles andere ist auch sehr speziell und wird erst bei Bedarf zu erlernen sein, gerade am Anfang sollte man sich nicht überfrachten. Ich habe mir später noch einmal das Turorial "Druckfedern" angesehen, weil ich eine brauchte. Zum Beginnen sollte man sich diese beiden ansehen und von Anfang bis Ende nachvollziehen:

Ich möchte mich hier wirklich einmal herzlich für die Tutoraials von "BPLRFE" auf Youtube bedanken, das ist eine wirklich ungeheuer viel Arbeit ein so komplexes und vielschichtiges Thema zu bearbeiten und in anschaulichen Projekten auch Laien wie mir zu vermitteln. Vielen Dank dafür, das hat mir wirklich sehr beim Erlernen von freeCAD geholfen.

Das Programm ist schnell installiert und dessen Bedienung leicht gelernt, nur kann man dann auch schon konstruieren? Eigentlich nicht. Wenn man, wie ich, das "technische Zeichnen" einmal gelernt hat, in der Berufsausbildung oder Studium, ist das gewiss hilfreich, steht einem aber bisweilen auch etas im Weg, das Konstruieren im PC ist einfach etwas anders.

Beim "klassischen" Zeichnen beginnt man mit dem fertigen Endprodukt, aus dem dann, nach und nach, die Einzelteile herausgelößt und im Detail gezeichnet werden. Das ist beim Zeichnen im PC auch möglich, und vermutlich fängt jeder, wie auch ich, genauso damit an. Dies stellt sich später aber als eher ungeschickt heraus.

"Clever" ist es beim Konstruieren im PC möglichst alles in möglichst einfache Einzelteile zu zerlegen, diese separat zu speichern und später aus diesen Einzelteilen das spätere Endprodukt zusammen zu stellen. Man beginnt also mit Einzelteilzeichungen und macht die fertige Zusammenbauzeichnung am Schluß.

Ein solches "Einzelteil" kann natürlich schon für sich recht kompliziert sein, zumindest shene viele danach aus.

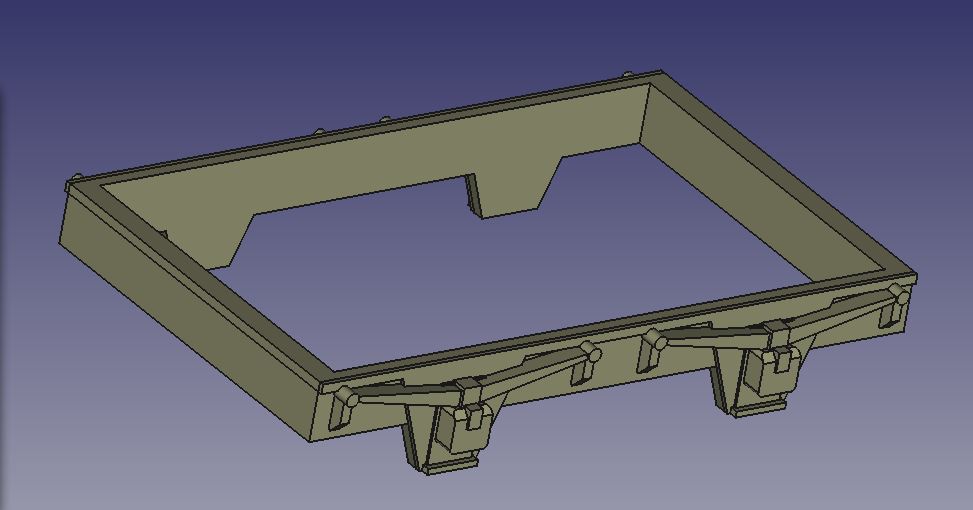

Im Detail möchte ich dies einmal an einem komplex anmutenden Projekt, den Drehgestellblenden des Güterwagen 166 und 167, zeigen.

Den Güterwagen M-D 167 habe ich in Ätztechnik erstellt, dies kann man im Kapitel "Fahrzeuge" unter "M-D 167" nachlesen. Was noch fehlte war eine passende Drehgestellblende. Die wollte ich ursprünglich von den Roco Drehgestellwagen abformen, umbauen, die sind beim Vorbild leichter, erneut abformen und abgießen.Najaa, viel Arbeit, die ersten Formen und Abgüsse habe ich gemacht, für den Rest fehlte dann einfach die Zeit.

Also zeichnen und drucken. Hier will ich mal eine „Schritt für Schritt“-Anleitung erstellen, um einmal zu zeigen wie man sowas konstruktiv angehen kann.

Basis ist die Zeichnung im Buch "Die Fahrzeuge der Jagsttalbahn". Die erste Skizze ist einfach der Umriss des Drehgestells von der Seite.

Die zweite Skizze, die Umrisse der Haltebleche.

Die nächste Skizze, die Gleitbahn.

Die Skizze der Achslager.

Die Skizze der unteren Halteblechs (eigentlich ein Winkel).

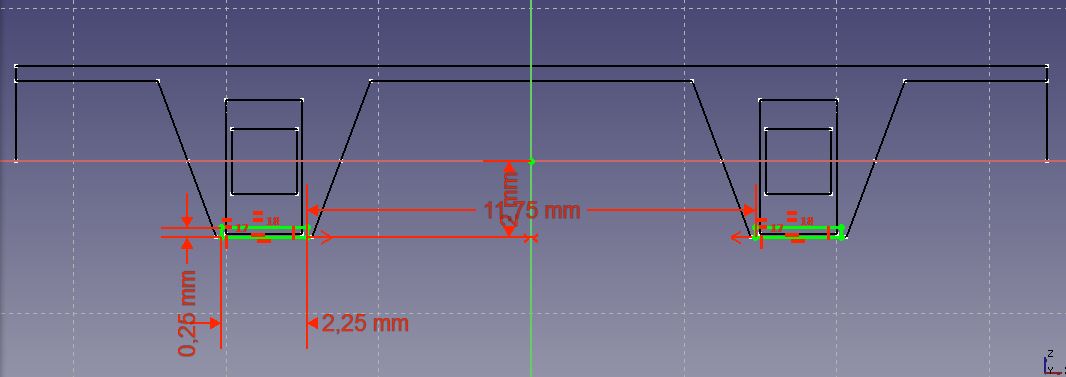

Die Skizze der Blattfedern.

Die Skizze der Blattfederhalter.

Alle Skizzen aufeinander. Da beim Erstellen einer neuen Skizze die vorhergehende erkennbar bleibt, zumindest wenn sie in der gleichen Ansicht erstellt werden, ist das grobe positionieren der neuen Elemente recht einfach. Über Symmetrie Beschränkungen kann man sich viele Maße ersparen. Ich zeichne daher immer um den Ursprung herum.

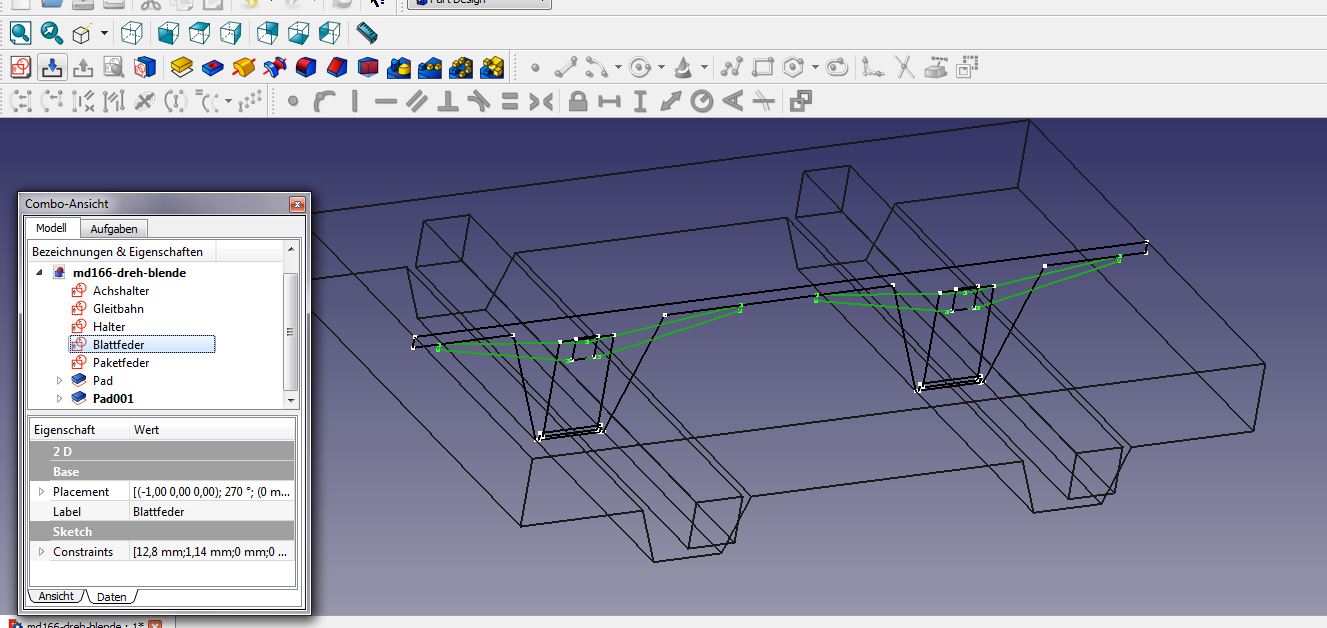

Weil es eine Menge sind habe ich den Skizzen in der Combo Ansicht Namen gegeben, nötig ist das natürlich nicht.

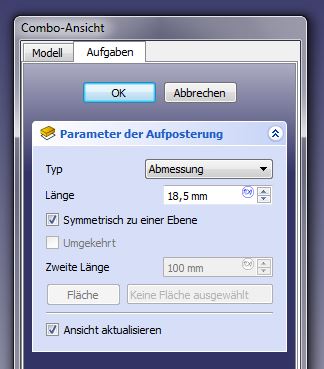

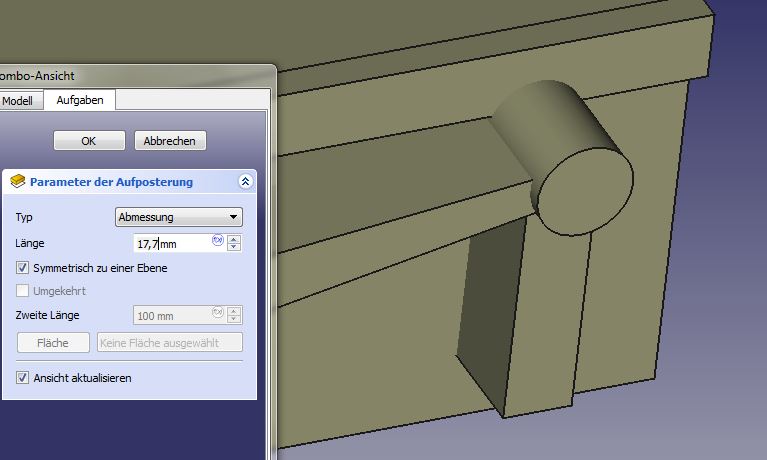

Das breiteste Element habe ich als erstes Extrudiert. Über die Außenkante sind die Achlager 18,5mm breit. Gemessen aus der Skizze im Buch. Hiermit fange ich mal an. Das Extrudieren erfolgt aus der Mitte heraus, also wird bei „symmetrisch zu einer Ebene“ ein Häkchen gesetzt.

Da die Skizze aus zwei geschlossenen Elementen besteht werde auch beide Elemente extrudiert. Das Ergebnis sieht nun so aus.

Die Skizze des Rahmens wird als nächstes extrudiert, dies ist das schmalste Element. Das geätzte Drehgestell ist 15mm breit und muß in der Blende Platz finden. Die Wandstärke soll 1mm betragen um eine gewisse Festigkeit zu erreichen. Der Rahmen wird also auf 15mm + 2x1mm = 17mm extrudiert.

So sieht das Ergebnis aus. Alle anderen Elemente müssen nun den Rahmen überragen um sichtbar zu sein, und kürzer als die Achslager werden.

Die restlichen Skizze kann man in der Mitte im Drahtmodell erkennen. So kann man die Skizzen auswählen die man extrudieren möchte, auch ohne Beschriftung in der Combo-Ansicht. Als Beispiel die Blattfedern.

Die Blattfedern werden 1mm kürzer als die Achslager. 18,5mm – 1mm = 17,5mm.

So langsam erkennt man das es ein Drehgestell werden soll.

Die Pakethalter der Blattfedern sind logischerweise das nächste Element. Diese werden nur 0,3mm länger als die eigentliche Feder 17,5 + 0,3 = 17,8mm.

Dann die unteren Halterungen…..

…und die Gleitbahnen. Beides überragt den Rahmen nur um ein paar 1/10mm. Hier habe ich auch nichts gemessen, das muß m.E. nur optisch zueinander passen.

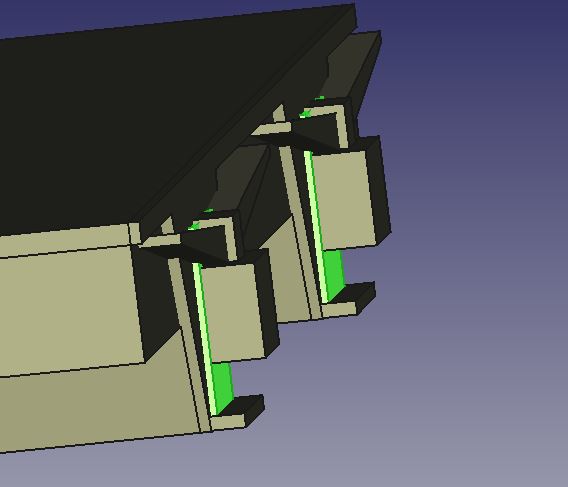

So leicht schräge von Vorne erkennt man den Überstand der Gleitbahn und den der Halter. Die Halter scheinen mir zu weit überzustehen, dies will ich nun ändern.

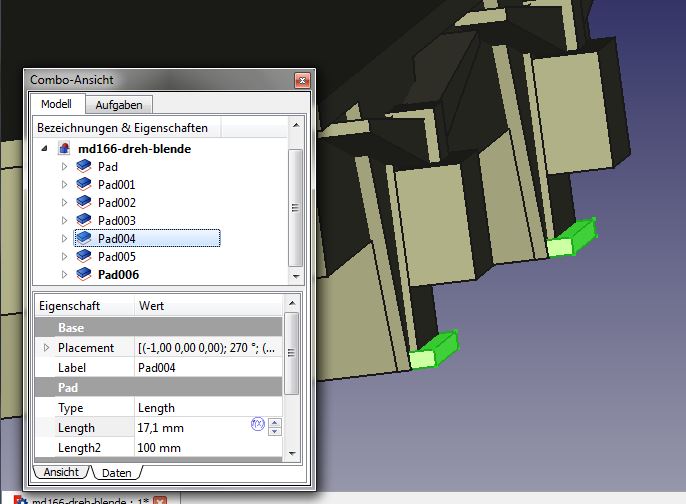

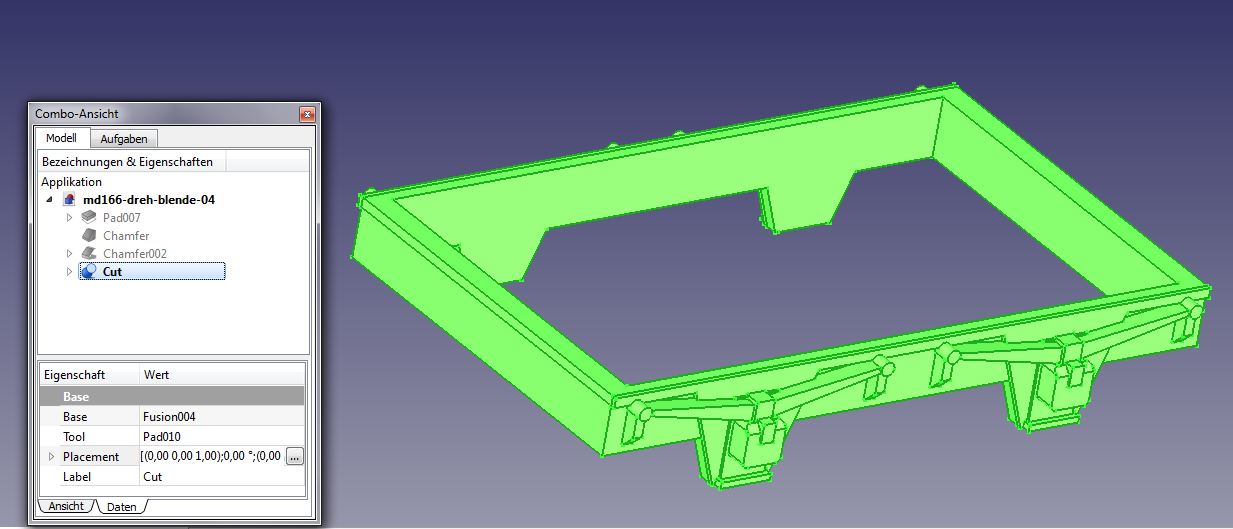

Element auswählen „Pad004“. Das dies das richtige ist erkennt man in der Zeichnung, es wird grün dargestellt.

Die „Lenght“ (Länge) wird von 17,6mm auf 17,1mm gekürzt. So sieht das viel stimmiger aus.

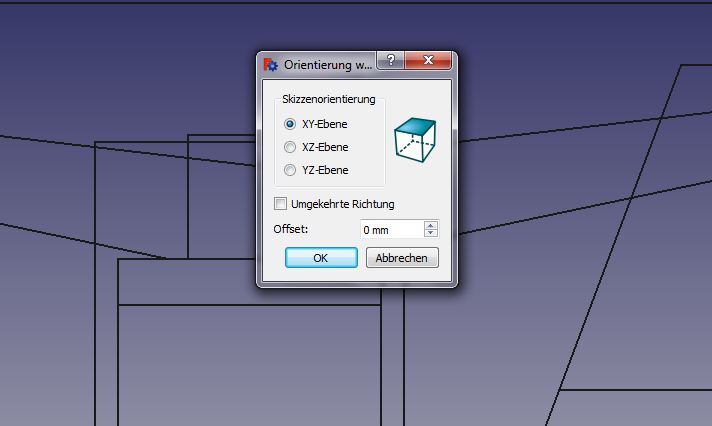

Für die Aufhängung der Blattfeder benötigen wir eine neue Skizze, diese aber in einer anderen Ebene, direkt von Vorne.

Hier sieht man die Skizze seitlich aus dem Rahmen herausschauen.

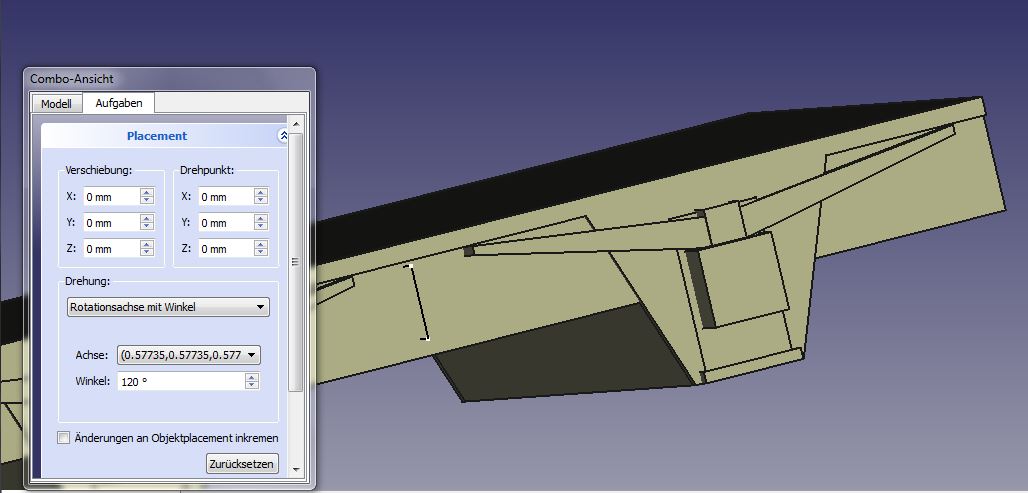

Die Skizze wird nun ausgewählt und an ihren Platz verschoben.

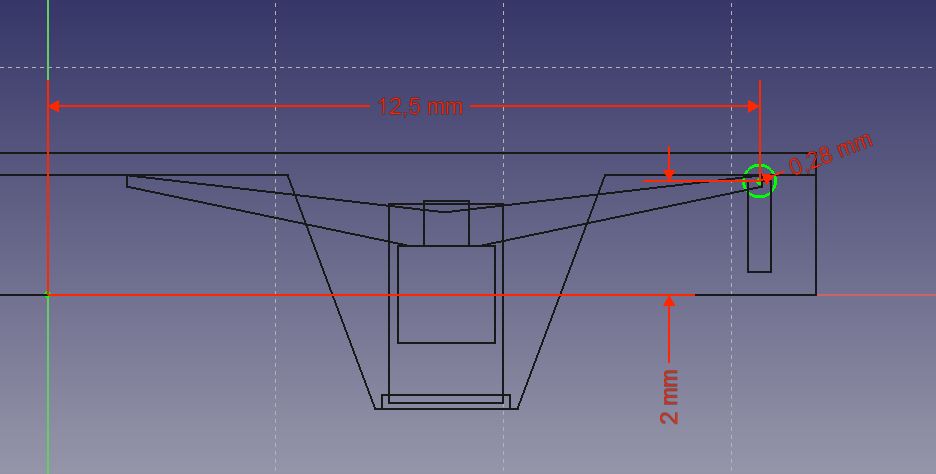

12,5mm in X-Richtung befindet sich die Aufhängung genau am Ende der Blattfeder.

Bei „symmetrisch zu einer Ebene“ ein Häkchen gesetzt und 0,4mm extrudiert.

So sieht das als Drahtgitter aus. Fehlt noch das Verbindungselement zur Blattfeder….

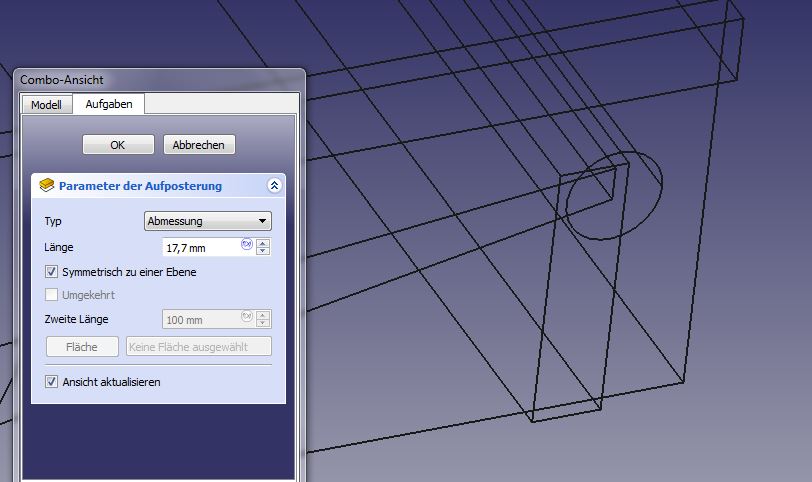

….das wird ein einfacher Kreis, filigranere Konstruktionen kann man in der Größe eh nicht mehr erkennen.

Hier sieht man den Kreis in der Mitte vom Drehgestell.

Zentrisch auf 17,7mm Länge extrudiert.

So steht das Verbindungselement etwas um die Blattfeder hervor.

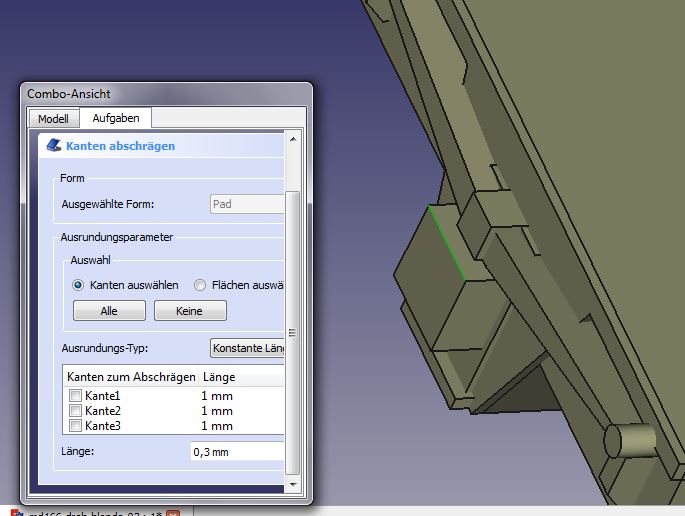

Zum „Aufhübschen“ wird die untere Kante des Verbindungselements markiert….

…..und eine 0,5mm Fase angebracht.

Natürlich links und rechts.

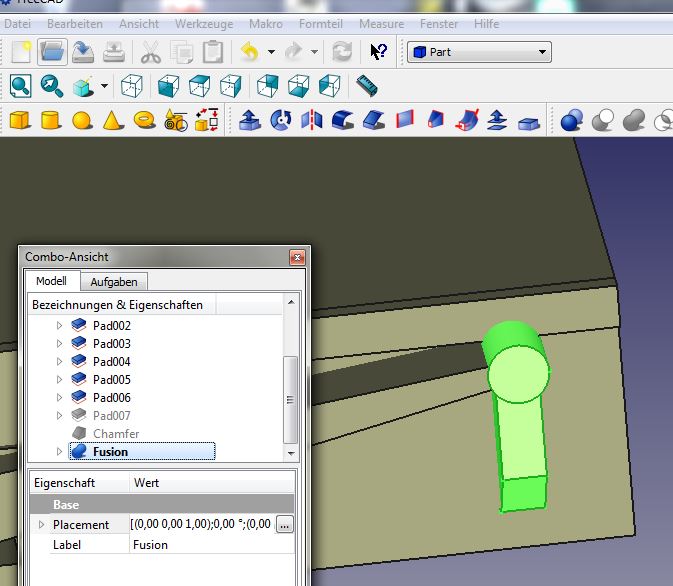

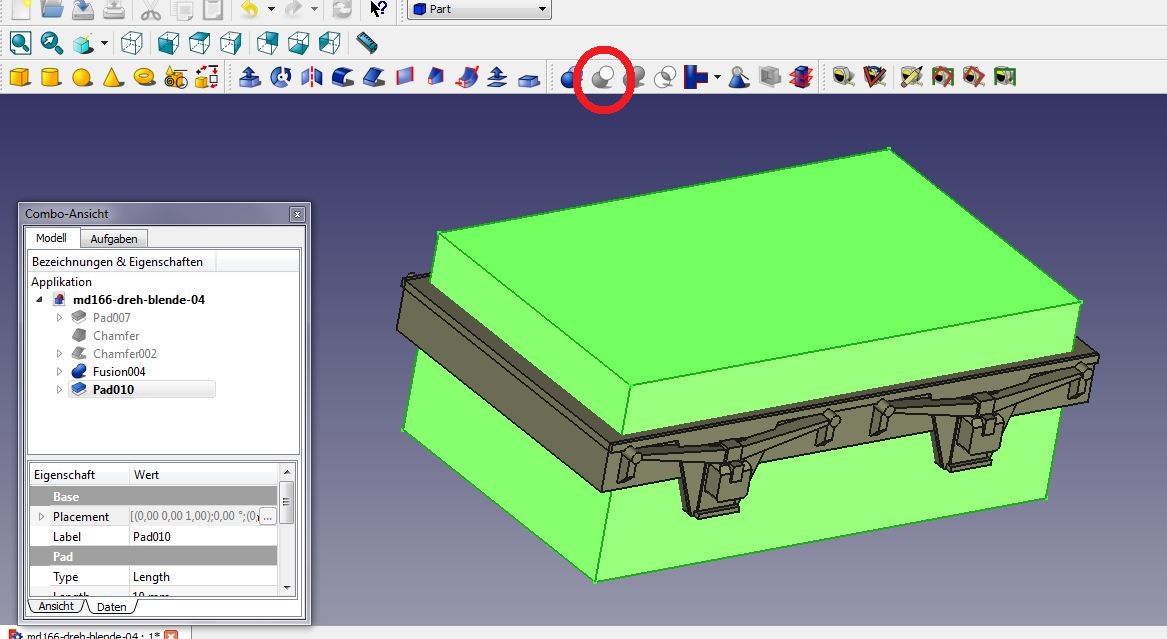

Die beiden Elemente werden nun markiert…..

…und per boolscher Operation (roter Kreis) verbunden.

Dieses Element „Fusion“ benennen wir…..

…..in „Aufhängung“ um.

Unter „Formteil“ (roter Kreis) wird mit dem Behehl „einfache Kopie herstellen“ die „Aufhängung“ dreimal kopiert.

In der Como-Box sehen wir nun diese Kopien als „Aufhängung001“, „Aufhängung002“ und „Aufhängung003“. Diese werden nun an die anderen 3 Enden der Blattfedern verschoben.

Hier sieht man hier „Aufhängung001“ um -11mm in X Richtung verschoben (grün).

„Aufhängung002“ auswählen…

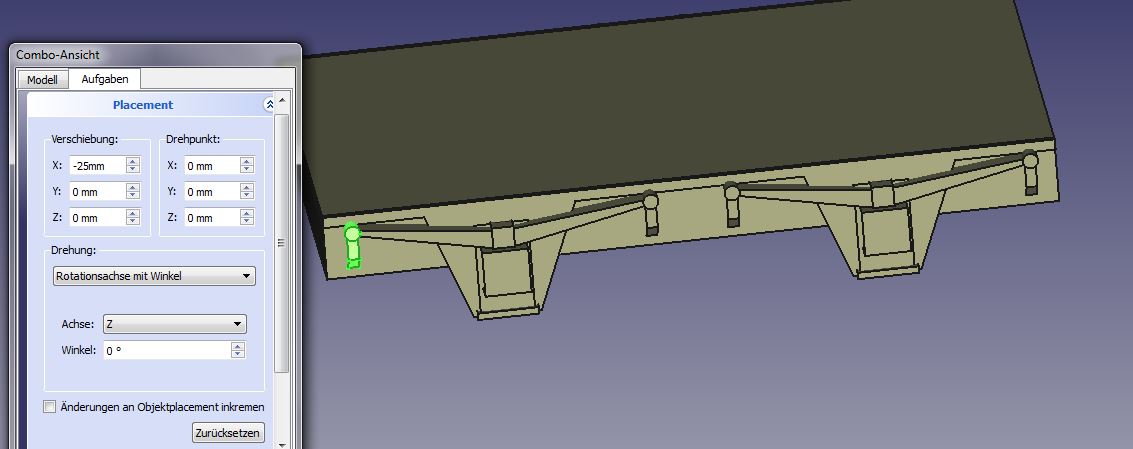

…. und in „Placement“ um -14mm in X-Richtung verschieben.

„Aufhängung003“ auswählen und in „Placement“ um -25mm in X-Richtung verschieben.

Zum „Aufhübschen“ wird die obere Kante des Achlagers markiert (grün)….

…..und eine 0,2mm Fase angebracht.

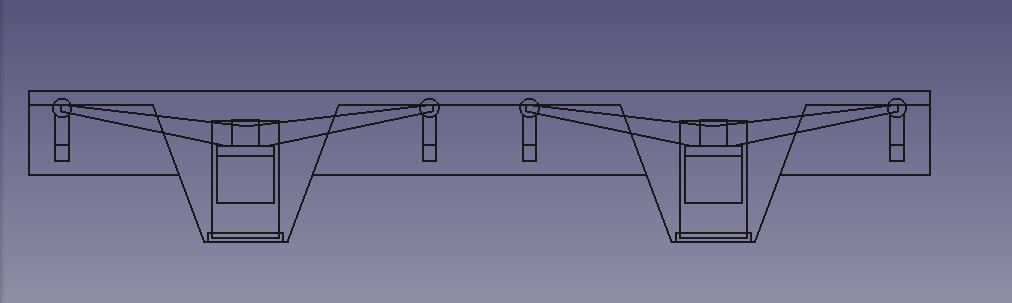

Platt von der Seite, sieht schon aus wie ein Drehgestell, die Schmierdeckel fehlen noch.

Also in die Drahtgitter Ansicht wechseln….

…und zwei Rechtecke als Schmierdeckel zeichnen.

Diese werde auf 18,7mm zentrisch extrudiert.

Mehr Details braucht nun klein Mensch, Zeit aus den vielen Bauteilen eines zu machen. Also alle markieren und per boolscher Operation (roter Kreis) vereinigen.

Damit nun aus dem Klotz eine Rahmen wird müssen wir in der Mitte das überflüssige Ausstanzen. Hierfür brauchen wir eine Skizze in der Draufsicht.

Dieses Rechteck entspricht den äußeren Abmaßen des geätzten Drehgestells: 15x25mm

Das Rechteck wir zentrisch auf 10mm Höhe extrudiert (grün). So ragt es oben und unten aus dem Drehgestell heraus. Per per boolscher Operation (roter Kreis) wird nun vom Drehgestell (grau) der grüne Kasten abgezogen.

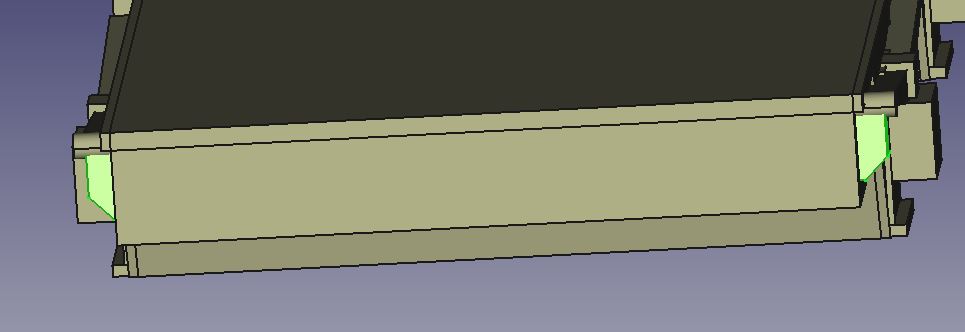

Das Ergebnis ist der gewünschte Drehgestell Rahmen.

Dieser „Cut“ wird nun markiert und als md166-dreh-blende-v1 (114 kB) stl-file exportiert.

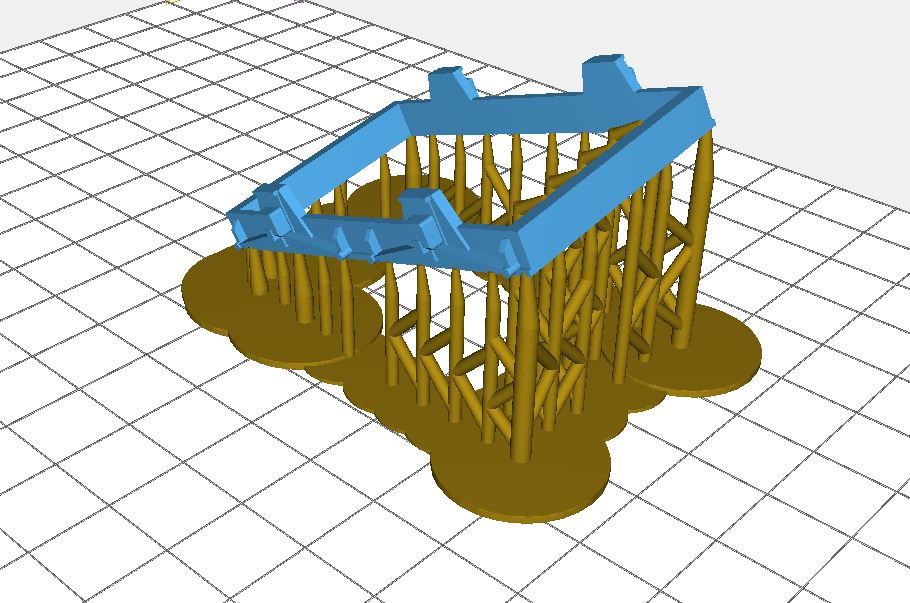

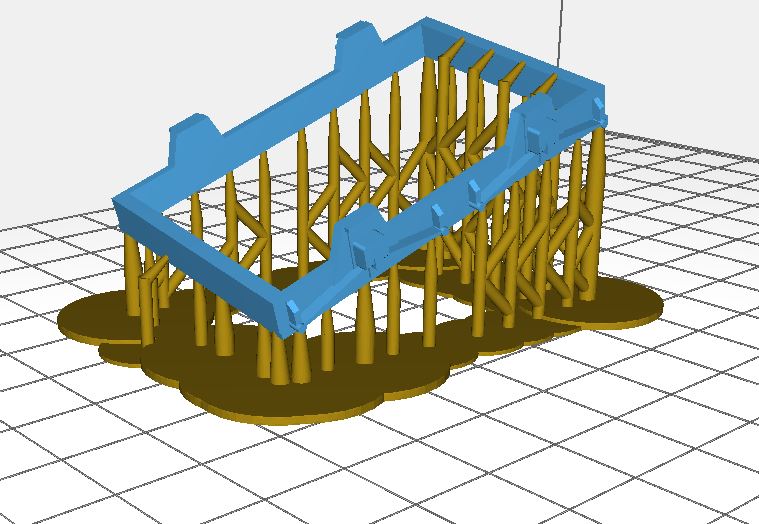

Im Slicer wird das STL file geladen und gedreht damit der Druck an einer Ecke des Drehgestells beginnt. Dieser Teil gehört eigentlich nicht mehr zu "freeCAD", aber ich wollte die Umsetzung in ein reales Modell nun nicht verheimlichen.

In kurzen Abständen werden weitere Stützstrukturen gesetzt. Das fertige any__md166-dreh-blende-v1 (6,7 MB) stl-file des Drehgestells mit Supports ist nun auch schon von 114kB auf 6.672kB um das 58-fache angewachsen. Das laden wir nun in den Drucker.

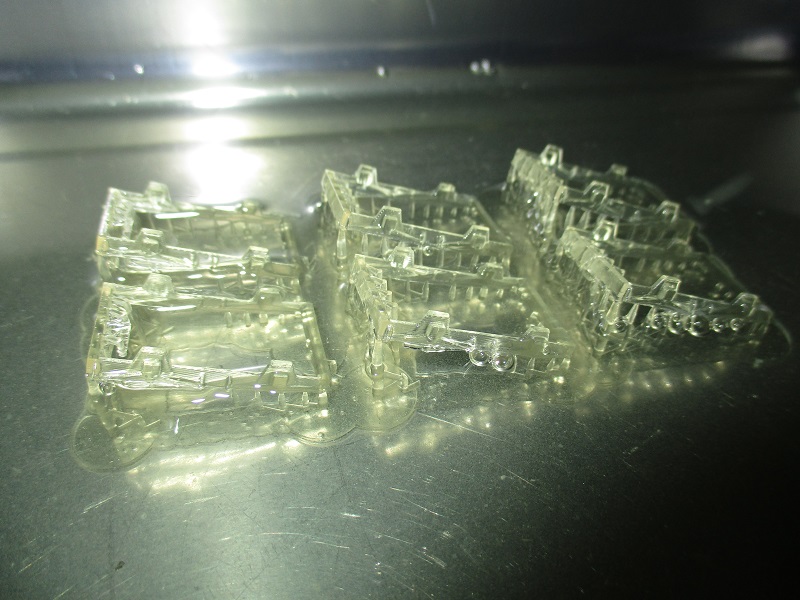

Nach etwa 2 1/2 Stunden war der Drucker damit fertig. Wer braucht schon eine Drehgestellblende? Ich habe mal gleich 6 Stück gedruckt.

Das Druckteil wird in Spiritus abgewaschen.

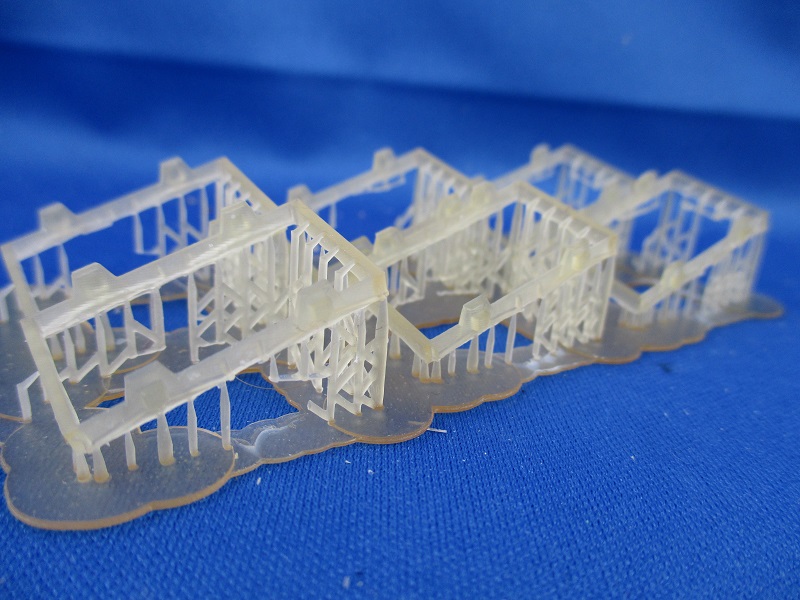

Dann zum Nachhärten in die UV Kammer.

Nun mal ein schönes Bild vom Druck gemacht. Ein paar Stützen haben es irgendwie nicht geschafft, ob ich die im Eifer morgens schon mit dem Pinsel beim Waschen gekillt habe?

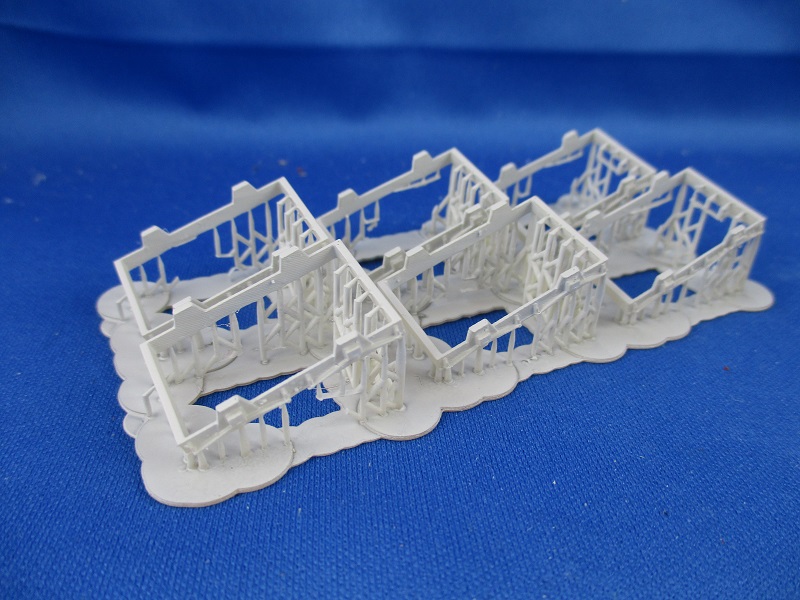

Aber die Drehgestellblenden sind alle recht gut geworden, Zeit für die Grundierung….

…mit Grundierung sieht man auch gleich mehr Details….

…und die sind alle da. Soweit so gut.

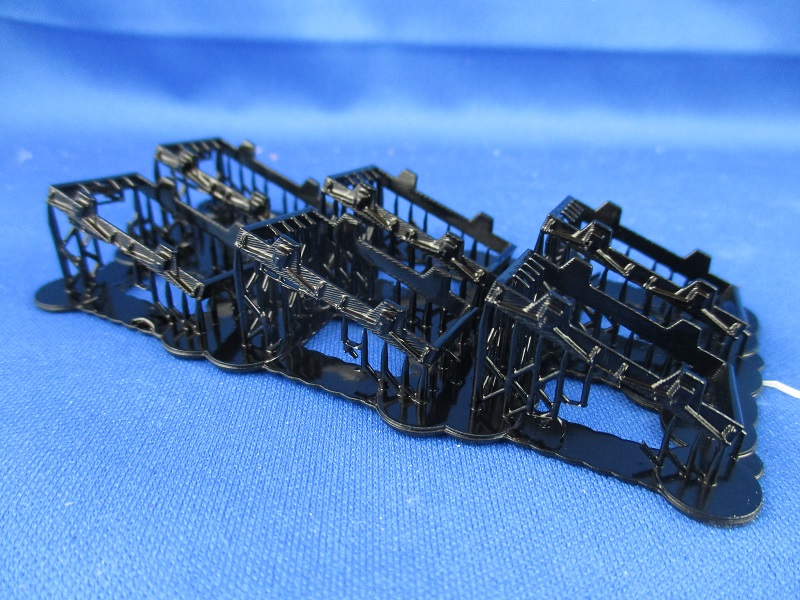

In Schwarz sieht man davon schon weniger, aber die Lichtreflexionen zeigen das Druckmuster, die 28µm Layer. Aber auch nur wenn der Lack glänzt und man einen passenden Winkel zum fotografieren wählt.

Normalerweise sieht man Layer mit 28µm (=0,028mm) nicht mehr mit dem blosen Auge.

Hier schließt sich nun die Montage an das geätzt Drehgestell an, soweit bin ich aber noch nicht.