Noch ein FDM / FFF (Fused Deposition Modeling / Fused Filament Fabrication) Drucker?

Najaa, "gebraucht" habe ich den eigentlich nicht, aber in einem anderen Forum habe ich dann doch recht viel Gutes über den Drucker gehört, später, bei einem Modellbootrennen, Druckteile aus diesem Drucker bewundern können, und habe dann einmal im www danach geschaut. Der Drucker ist zum einen recht klein und leicht, was sich als Verwendung als "Drucker für unterwegs" interessant macht, und schon fast ausverschämt günstig.

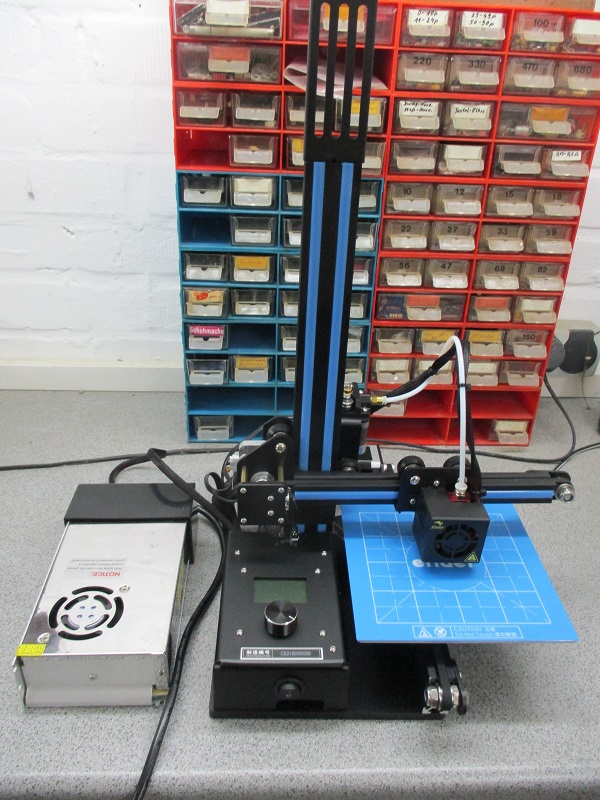

Also wurde der Creality Ender-2 einmal bei www.ebay.com für 145,60€ versandkostenfrei bestellt.

Laut den Daten ist der Drucker eher einer der kleineren:

Die Lieferung erfolgte blitzartig, schon am nächsten Tag (!!) brachte der Postbote das erwartete Paket aus einem Auslieferungslager in Frankfurt. Die Paketaufkleber verraten das Ursprungsland.

Also mal aufmachen und die Teile ansehen. Als erstes fällt die gute Verpackung auf, da wackelt nichts und alles ist gut gepolstert.

Der Drucker ist wirklich kompakt, und besteht aus wenigen Einzelteilen die zum Teil bereits in vormontierten Baugruppen geliefert werden.

Dazu gibt es einen Haufen Schrauben und Kleinkram.

Wie bei den meisten DIY Bausätzen aus China ist auch das benötigte Werkzeug für die Montage des Druckers dabei. Mehr als das wird auch nicht benötigt, einige Imbusschlüssel habe ich nicht einmal gebraucht. Den Seitenschneider benötigt man nur um am Ende die Kabelbinder abzuknipsen, ihn beizulegen halte ich schon für einen feinen Zug.

Auch clever: Die benötigte Slicer Software "Cura" und "Repetier host" ist, wie auch die Bauanleitung, als pdf und Film (avi), Stücklisten, Anschlußbelegung der Platine, Stückliste und Installationsprogramm, Anleitung zum Test und Erläterungen der LCD Anzeige, den Referenz Daten und einer Beispieldatei, auf einer Speicherkarte (Micro-SD) die in einem USB Adapter steckt. Mit dieser Speicherkarte läßt sich der Drucker auch unabhänig vom Laptop/PC betreiben.

Zum Baubeginn muß man seinen Rechner nicht hochfahren, die mehrseitige Bauanleitung liegt auch ausgedruckt bei.

Die gesamte Montage war innerhalb einer Stunde erledigt. Die Bauanleitung läßt anhand der Bilder der einzelnen Baustufen auch wenig Möglichkeiten für Fehler offen. Eigentlich wollte ich hierzu gar nichts schreiben, aber ein paar Sachen sind mir schon aufgefallen. Diese möchte ich hier kurz zeigen, denn ich denke so kommt man schneller zum Erfolg. "Step 2" ist die Montage der beweglichen Bauplattform, hier sind mir die ersten Dinge aufgefallen.

Die Anleitung zeigt hier die zu montierenden Baugruppen, hier die Basis mit der Steuereinheit und der Längsschiene. In der Zeichnung sind keine elektrischen Leitungen abgebildet.

Die zu montiernden Baugruppen "Fahrmotor Y-Achse" und die bewegliche Basis der Bauplattform.

Aufgeschoben ist an der beweglichen Basis der Bauplattform einiges an Spiel zu bemerken. Sie läuft zwar sehr leicht, läßt sich aber eben auch hin und her wackeln. Hier muß das Spiel eingestellt werden. Wie das genau gemacht wird, drüber schweigt sich die Anleitung aus. Wird dies aber unterlassen zeigt sich das später in einer sehr unebenen Mantelfäche aller Drucke. Zum Einstellen ist das jeweils einzeln stehende Rad des Schlittens in einem Exenter gelagert. Erkennbar an der Sechskant-Stütze.

Für diesen Sechskant ist ein passender Schlüssel bei den Werkzeugen zu finden.

Auf den Längsschiene aufgefädelt kann nun mit dem passenden Schlüssel die Stütze verdreht werden. So wird das Rad näher an die Längsschiene bewegt, oder davon entfernt. Hier ist nun solange zu drehen bis sich der Schlitten leicht hin und her bewegen läßt, aber hierbei nicht wackelt.

Die kann leicht von Hand überprüft werden.

Für die Montage des Fahrmotors der Y-Achse werden zwei Schrauben und T-Muttern verwendet. Diese sollten vor der Montage schon einmal in die richtige Position gedreht werden, das erleichtert das Verschrauben erheblich.

Das eigentliche Verschrauben geht dann mit den beiligenden Imbusschlüsseln recht einfach.

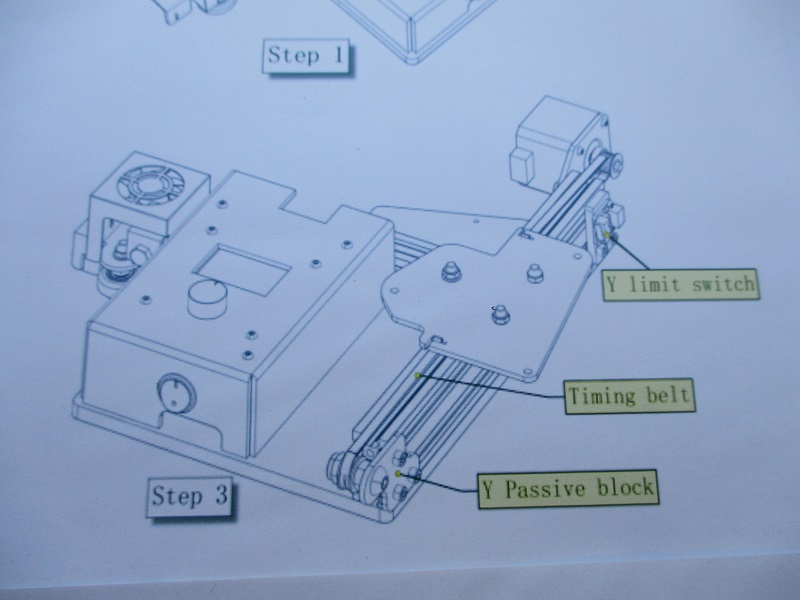

Step 3 ist die Montage der Zahnriemen und der Spannrolle.

Alle Teile sind in Tüten sauber verpackt, beschriftet und so einfach zuzuordnen.

Auch hier ist die Montage mit Schrauben und T-Muttern sehr einfach. Zu beachten ist lediglich das der Zahnriemen am Ende frei laufen kann und nirgends anläuft, dies hat später Rattermarken auf der Oberfläche der Drucke zur Folge.

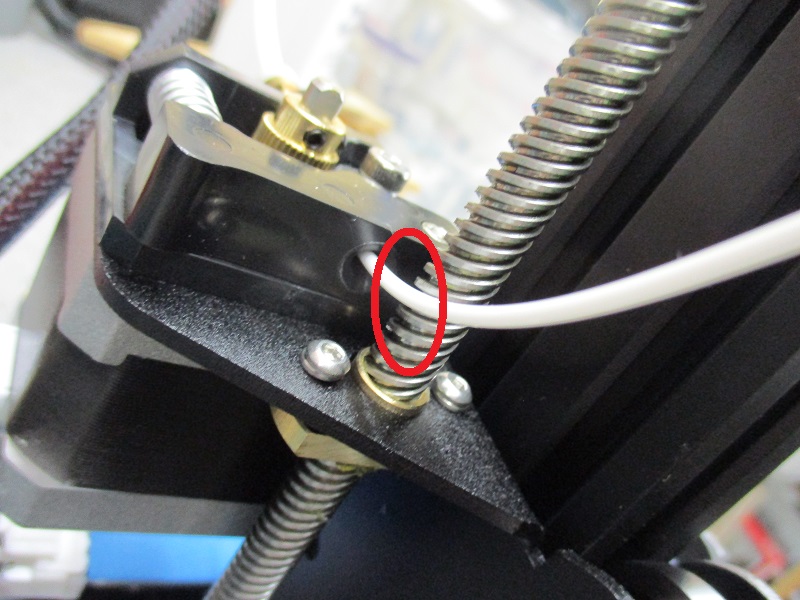

Hier zeigte sich bei der anschließenden Konrolle das der Zahnriemen am Profil der Längsschiene anläuft (roter Kreis), nicht viel, aber es reicht das Druckbild zu versauen. Ein lösen der Schrauben und nach richten von Antriebsmotor und Spannrolle schaffen schnell die erforderliche Luft zum Alu-Profil.

Die Montage der Endschalter ist an allen drei Achsen problemlos.

In Step 5 wird die Z-Achse montiert, hier war am meisten zu tun. Die Anleitung zeigt nur ein paar einfache Schritte und die Montage ist auch einfach.

Der Fahrmotor der Z-Achse ist bereits mit einer flexiblen Kupplung ausgestattet. In diese Kupplung wird ein Ende der Trapezgewindespindel gesteckt und mit zwei Madenschrauben gesichert. Diese Baugruppe wird dann an die Führungsschiene der Z-Achse geschraubt. Nun ist die Parallelität der Trapezgewindespindel zur Führungsschiene zu überprüfen.

Hier zeigte sich das ich den Motor leicht schief montiert hatte. An der Kupplung von Hand gedreht lief die Trapezgewindespindel rund, es ist also ein Montagefehler.

Motor gelößt, leicht verdreht, so das die Trapezgewindespindel mit der Führungsschiene parallel läuft und festgezogen, fertig.

Auch um 90° gedreht betrachtet, zeigt sich, das die Trapezgewindespindel mit der Führungsschiene nicht parallel läuft.

Dies ist nicht so einfach zu korrigieren, dieser Winkel wird durch einen Kunststoffmontagewinkel hergestellt. Um dies zu korrigieren ist eine einseitige Zwischenlage (roter Kreis) erforderlich. Um diese einlegen zu können muß die Schraube (grüner Kreis ) gelößt werden. In Ermangelung einer passenden Einlage aus Metall oder Kunststoff habe ich einfaches Schreibpapier solange gefaltet bis die Dicke ausreichend war. In meinem Fall genügten vier Lagen Papier.

Da der Motor mit zwei Schrauben befestigt ist, muß diese Zwischenlage in gleicher Stärke links und recht untergelegt werden.

Am Ende dieser Arbeit ist die Trapezgewindespindel parallel zur Führungsschiene. Wer sich diese Arbeit spart und den Ausgleich der flexiblen Kupplung überläßt wird später auf allen Drucken eine umlaufende, spiralförmige Textur erkennen, vom erhöhten Stromverbrauch und Verschleiß gar nicht zu reden.

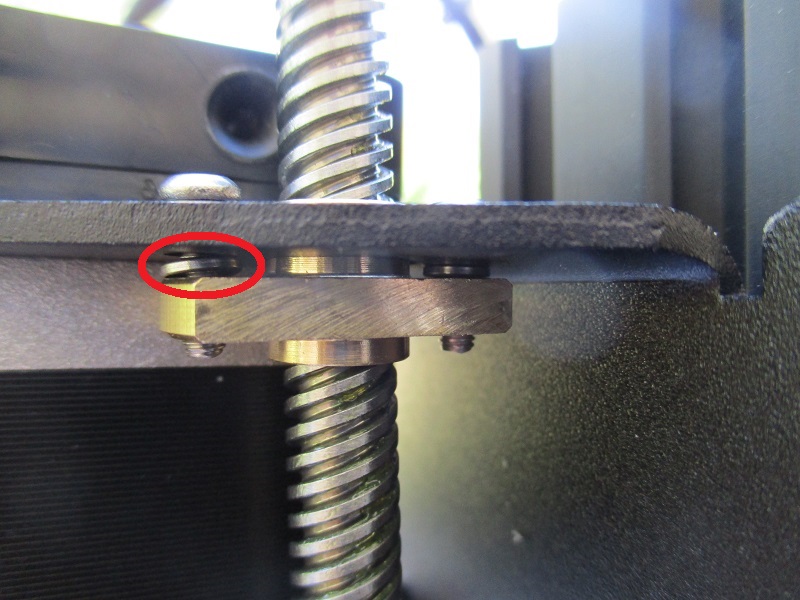

Die Trapezgewindespindel bewegt den Druckkopf und den Filamentantrieb mit einer Trapezgewindemutter in Y Richtung. Diese Trapezgewindemutter ist auf einem Blechbiegeteil im Bereich der Biegung montiert. Dies ist eigentlich ein sehr ungünstiger Platz, da das Blech hier nicht eben ist, und so die Mutter schief angeschraubt wird.

Ich habe dafür auch keine technisch "saubere" Lösung für die Trapezgewindemutter. Also habe ich beide Schrauben gelößt und unter die rechte eine Federscheibe gelegt (roter Kreis). Nun habe ich beide Schrauben solange angezogen das sie fest sind, aber sich die Trapezgewindespindel noch leicht drehen läßt. Das ist keine Lösung auf Dauer, hier muß ich mir noch etwas besseres einfallen lassen.

Ansonsten machte die Mechanik des kleinen Druckers keine Probleme, im Gegenteil, alle Teile passen ohne jede Nacharbeit, alle Teile sind in beschrifteten Beuteln und das suchen nach passendem Werkzeug ist auch völlig unnötig.

Auch das elektrische Verdrahten, davor gruselt es mich immer, ist hier sehr einfach gelößt. Jeder Stecker und jeder Stecksockel hat eine individuelle Bezeichnung. Wenn man nun den Stecker "E" in die Steckbuchse "E" steckt passt es. Die Länge der Kabel, die alle in Gewebeschläuchen gebündelt sind, macht es ebenfalls schwierig Fehler zu erzeugen. Für die Elektrik gibt es darüberhinaus eine eigene Anleitung die auf alle Verbindungen eingeht, besser kann man das kaum machen.

Ist alles montiert kommt der große Augenblick, Stecker in die Steckdose und der Ender-2 wird zum ersten Mal eingeschaltet. Nach einem kurzen Selbsttest erscheint auf dem Display die Meldung "Ender 3D ready". Es kann also losgehen.

Der Drucker ist nun nach einer knappen Stunde Aufbauzeit betriebsbereit. Das Leveln mit den drei Schrauben unter dem Heizbett ist auch schnell erledigt, zumal es dafür ein im Menue "Werkzeuge" ein Programm gibt das vier immer gleiche Punkte auf dem Druckbett anfährt.

Womit probiert man den Drucker nun aus? Die kleine Katze aus dem mitgelieferten Beispiel? Was soll ich mit einer Katze?

Da dem Drucker auch ein wenig Musterfilament beiliegt, so etwa 10gr, sollte es ein eher kleines Teil werden. Beim Abbau vom Vorzelt des Wohnwagens habe ich eine kleine Kunststofföse abgebrochen, das wäre ja mal was, eine noch ganze Kunststofföse findet sich am Wohnwagen, diese wird auch gleich vermessen und gezeichnet.

Die Zeichnung wird in "freeCAD" erstellt, diesem Programm ist ein eigenes Kapitel gewidmet, das schenke ich mir hier. Das aus "freeCAD" exportierte STL file wird in das Slicer Programm "Cura" geladen, das dem Drucker beigefügt ist. In Cura müssen vor der Erstellung des G-Codes noch die Daten des Ender-2 eingegeben werden. Klingt schlimmer als es ist: Bettgröße, Druckhöhe und das er ein heißbares Druckbett hat, die 0,4mm Düse und das 1,75mm Filament, der Rest ist Standard, erstmal....

Der von Cura erstellt G-Code wir auf der SD-Karte im USB Adapter gespeichert. Aus dem USB Adapter entnommen wird die SD-Karte in den Drucker gesteckt.

Das ist auch nicht recht durchdacht, der Slot (roter Kreis) für die ohnehin kleine SD-Karte ist etwas nach hinten in das Gerät versetzt. Das Einstecken der Karte ist etwas fummelig.

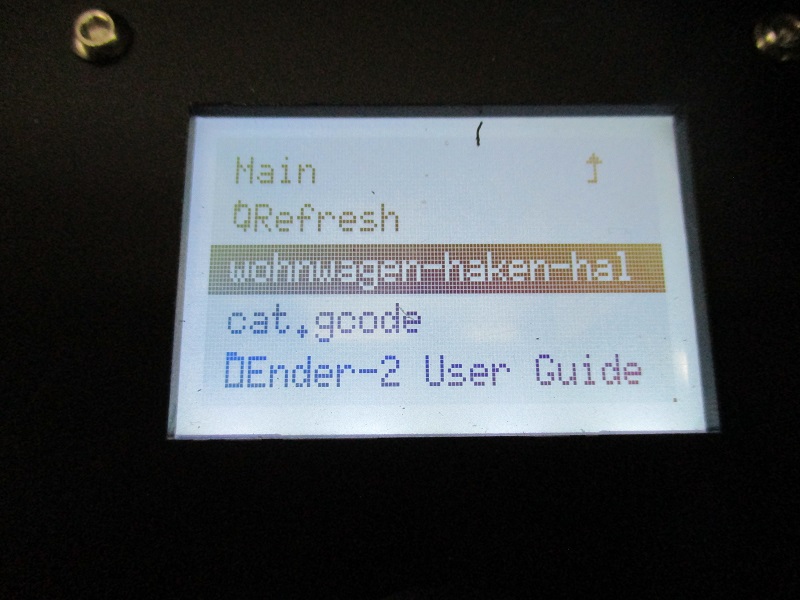

Das Auswählen des Modells von der Karte ist hingegen mit dem Drehrad ist sehr einfach. Unter den file "wohnwagen-haken" findet sich das mitgelieferte Beispiel file "cat". Die Karte ist zum ersten Mal im Einsatz. Ein einfacher Druck auf den Drehknopf und der Druck startet.

Im Display werden nun die Daten des Druckers angezeigt. Kurz nach dem Druck heizt er die Düse und das Druckbett auf Solltemperatur. Diese Daten habe ich im Slicer "Cura" für den Drucker hinterlegt. Die Düse soll 250°C haben, das Druckbett 65°C. Im Moment hat die Düse 189°C und das Druckbett 48°C und er heizt weiter auf.

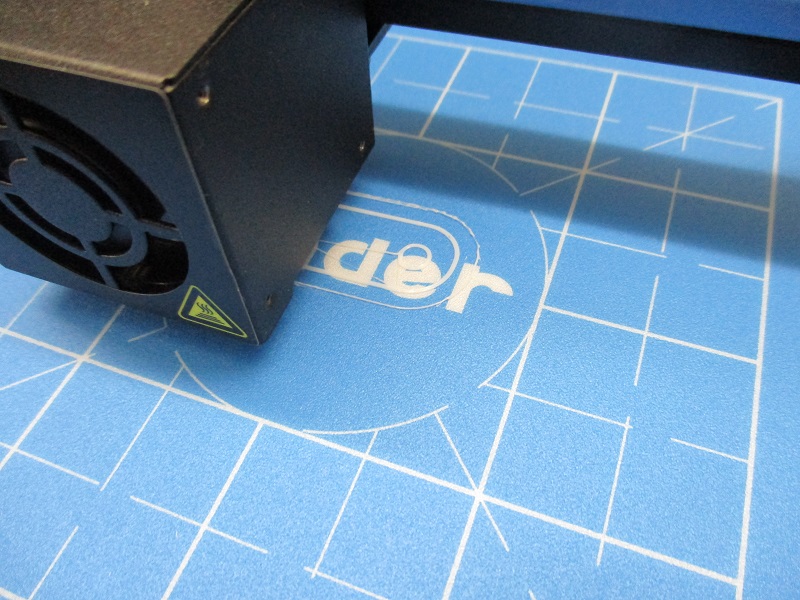

Sind die Solldaten erreicht, was beim Ender echt schnell geht, startet der Druck. Hier zieht mein Ender die allerersten Kunststoffäden auf das Druckbett.

Nach rund 12 Minuten ist schon die spätere Grundplatte der Kunststofföse zu erkennen. Der Druck ist sauber und ohne Fäden, soweit so gut.

Das Display verrät uns den aktuellen Stand des Druckes: 12 Minuten ist bereits gedruckt worden, die Düse hat 250°C, exakte Solltemperatur, das Bett 64°, ein Grad weniger als gewünscht. Der Lüfter läuft zu 100%, klar, es ist Sommer und im Garten 40°. Der waagerechte Balken verrät den Druckfortschritt, so etwa 10% sind fertig.

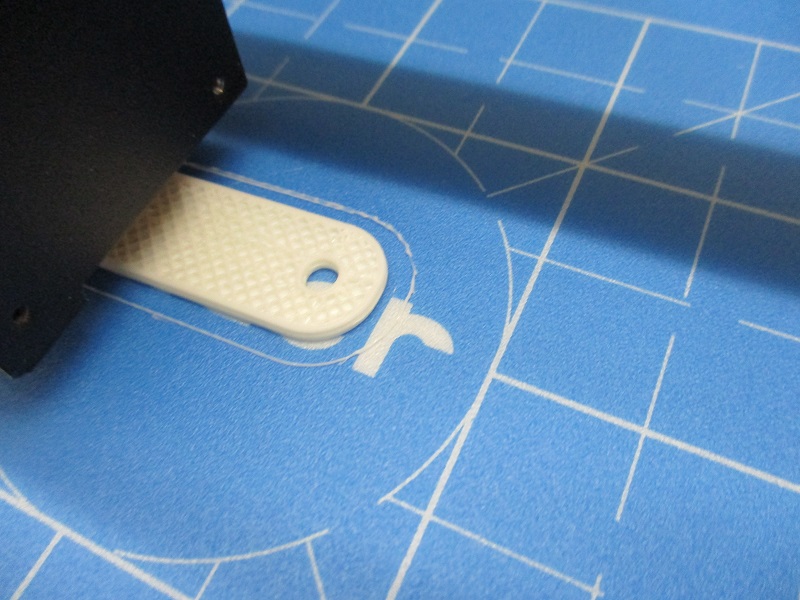

Der erste Druck ist fertig. Sieht auch schon mal ganz gut aus, wenn jetzt noch die Maße stimmen bin ich hoch zufrieden.

Die Maße passen und der Vergleich mit dem Original zeigt das sich der Druck gelohnt hat. Das Design ist anders, hier habe ich mir ein wenig künstlerische Freiheit erlaubt und den Bügel stabiler gestaltet, vielleicht hält er so ja etwas länger.....

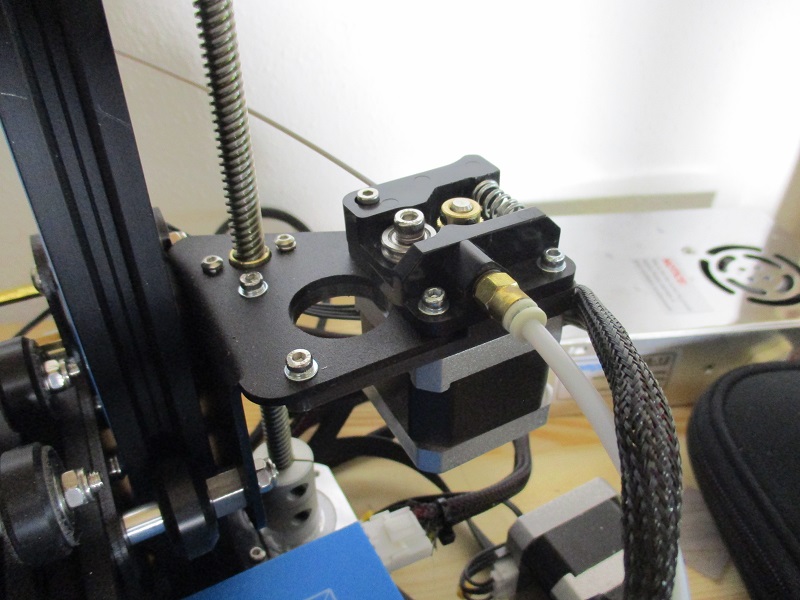

Ein wenig unschön ist der geringe Abstand den das Filament beim Einzug in den Extruder zur Trapezgewindestange hat. Diese ist geschmiert, und Schmierfett am Filament ist bestimmt das letze was man für ein gutes Druckergebnis gebrauchen kann.

Nun kann man hier ein Leitblech vorsehen, das dann anstelle des Filaments an der Trapezgewindestange schubbert, was ich auch nicht so toll finde. Mein Idee dazu ist einfach den Extruder etwas weiter nach außen zu versetzen. Hierfür habe ich mir eine einfache Halteplatte konstruiert, die an der alten Montagestelle des Extrudermotors eingebaut wird.

Die Passgenauigkeit der gedruckten Teile erstaunt mich immer wieder. Wie gewünscht ließ sich die Halteplatte mit dem Drucker, dem Motor und der Klemm- und Leitvorrichtung für das Filament verbinden. Sieht nicht mal soooo Scheiße aus....

Nun hat das Filament ausreichend Platz zur Trapezgewindestange. Dieses kann nun ohne Risiko gefettet werden.

Staub und Fingerabdrücke sammeln sich auf dem Filament an, das läßt sich kaum dauerhaft vermeinden. Staub schmilzt nicht auf und verstopft über die Zeit die Düse, das Fett der Fingerabdrücke verhindert das verkleben der einzelnen Lagen untereinander. Beides ist nicht gewünscht und läßt sich durch einen Filamentreinieger zumindest verbessern. Dieser Reiniger wird vor dem Einlaufen des Filaments in das Zuführrohr montiert. Er besteht aus zwei aneinandergedrückte Schaumstoffstreifen die den Staub sehr effekiv entfernen, die Fingerabdrücke nur zum Teil.

Der Aufbau ist recht einfach. Die Basis, ein Kunststoffklotz Klotz am Ende des Zuführrohres, nimmt die beiden Schaumstoffsteifen auf, die mit doppelseitigem Klebeband angeklebt werden, auf. Ein kleines Gummiband drückt die Schaumstoffsteifen leicht zusammen, die so beim fördern des Filaments den Staub abstreifen