Aber wo liegt nun der Unterschied zu einem "normalen" Elektromotor?

Der Schrittmotor (Steppermotor) ein Synchronmotor, bei dem der Rotor, also das drehbares Motorteil mit Welle, durch ein gesteuertes, schrittweise rotierendes, elektromagnetisches Feld der Statorspulen um einen kleinen Winkel, eben dem "Schritt", oder einem Vielfachen davon, gedreht werden kann. Der Stator ist hierbei der nicht drehbarer Motorteil mit feststehenden Spulen, die ringförmig um den Rotor angebracht sind.

Wer es noch genauer wissen will wird bei Wikipedia fündig.

Die für unsere im Modellbau verwendbaren Motoren sind in der "National Electrical Manufacturers Association" (NEMA), dem US-amerikanische Branchenverband, zusammengefasst. Sie alle arbeiten mit 200 Schritten pro Umdrehung (= 1,8° je Schritt). Man hat sie dort in dem für „Motoren und Generatoren“ reservierten Nummernbereich NEMA1-2011 durchnummeriert.

Die bekannte Motoren sind hierbei (Benennung / Abmaße / Haltemoment):

Die Datenblätter für die Motoren können bei den jeweiligen Herstellern heruntergeladen werden.

Da die NEMA als amerikanische Institution das „englische“ Maßsystem „Zoll“ verwendet, die restliche Industriewelt, also auch wir, das metrische System, ergeben sich beim Umrechnen von Zoll auf Millimeter (1" = 25,4 mm) Rundungsungenauigkeiten. Daher lohnt es sich die entsprechenden Datenblätter und Maßblättern der jeweiligen Motornen anzusehen, denn die Lochkreise, Gewindelöcher und Wellendurchmesser können leicht abweichen, oder gar mit Zollgewinden oder -Wellen versehen sein. Gerade sehr günstigen Angebote im Internet sind hier genau zu prüfen ob es sich um zöllige oder metrische Motoren handelt.

Auch die Haltemomente werden im englischen Maßsystem mit "Oz-In", also Unzen per Inch, angegeben. Hier entsprechen 1 Nm in etwa 130 Oz-In.

Aufgrund der 50 Polpaare bewegt sich der Rotor eines Schrittmotors mit jedem von außen vorgegebenen Schritt nur mit einem geringen Winkelversatz von 1,8° vorwärts. Die Polpaarzahl von 50 ergibt bei einem zweiphasigen Motor im Vollschrittbetrieb 200 Schritte je Umdrehung, eben die schon genannten 1,8° Vollschrittwinkel.

Durch Mikroschrittbetrieb läßt sich das Auflösungsvermögen mit Hilfe der elektonischen Ansteuerung verkleinern Bei der elektronischen Schrittteilung werden zwei aufeinanderfolgende Phasen nicht nur an- bzw. ausgeschaltet, sondern in bestimmten Stufen. Es ergeben sich dadurch zwei gestufte sowie phasenverschobene Sinus-Funktionen. Durch das Verhältnis der beiden Amplituden zueinander ergeben sich so die Schritte zwischen den Vollschritten. Der entstehende Schrittwinkel ergibt sich aus:

Die Vollschritte lassen sich im Halbschrittbetrieb, Viertelschrittbetrieb, Achtelschrittbetrieb und Sechzehntelschrittbetrieb ansteuern. Dadurch verkleinert sich der Schrittwinkel zu 0,9°, 0,45°, 0,225° oder 0,1125°, also 400, 800, 1.600 oder 3.200 Mikroschritte je Umdrehung.

Die Schrittteilung wird als Mikroschrittbetrieb bezeichnet. Sie erzeugt eine höhere Laufruhe, ein gleichmäßigeres Drehmoment, und kann eine höhere Genauigkeit im Fahrwerk liefern.

Allerdings verringert sich dabei auch das Dreh- und Haltemoment, so das bei Überlastung Schrittverluste auftreten können. Wird der Schrittmotor durch die externe Last oder durch große anzutreibende Massen, beim starken Beschleunigen oder Verzögern, überlastet, kann der Rotor dem Drehfeld nicht mehr folgen. Als Folge werden einzelne Schritte übersprungen, und die Information über die aktuelle Position des Rotors geht verloren. Bei diesem sogenannten Schrittverlust springt der Motor in die vorherige oder nächste Position gleicher Phase zurück. Durch die mechanische Bewegungsenergie "Trägheit" des Systems kommt es bei sich rasch bewegenden Magnetfeldern meist zu einer Serie von verlorenen Schritten. Auftretende Schrittverluste summieren sich und führen in der Folge zu einer fehlerhaften Positionierung. Die Genauigkeit der real gefahrenen Bahnkurve im Vergleich zur gezeichenten und berechneten Bahnkurve nimmt um einige Prozent ab, Im schlimmsten Fall entspricht das gefertigte Teil nicht mehr dem gewünschten Modell, oder man erzeugt einen Versatz.

In unserem Anwendungsfall ist es also sinnvoll zu prüfen ob eine höhere Genauigkeit elektonisch mit der Ansteuerung über Mikroschritte, oder rein meschanisch über ein Vorgelege, oder Bewegungsgewinde mit geringerer Steigung, realisiert werden kann.

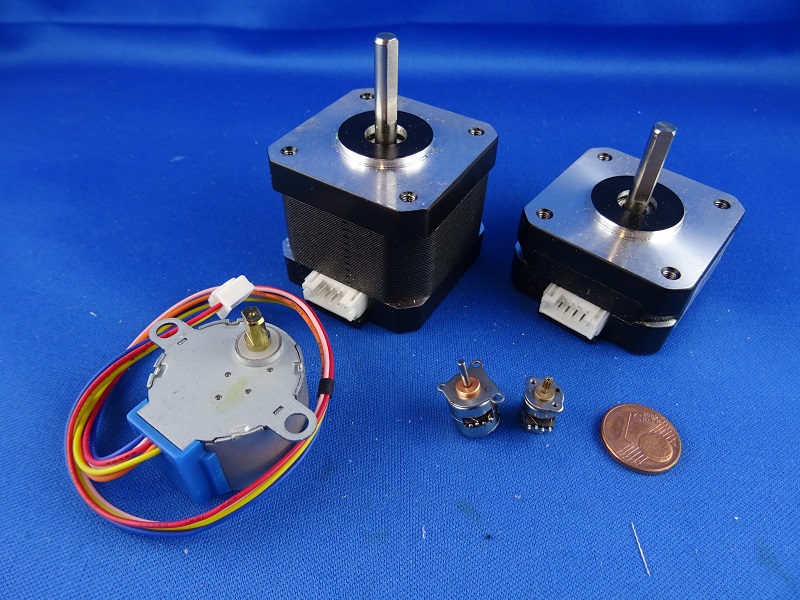

Aufgrund der Normung und großen Verbreitung sind Schrittmotoren der NEMA Gruppe die verbreitesten. Der im Bild unten gezeigte NEMA 17 findest sich in fast jedem 3D-Drucker und vielen anderen Anwendungen.

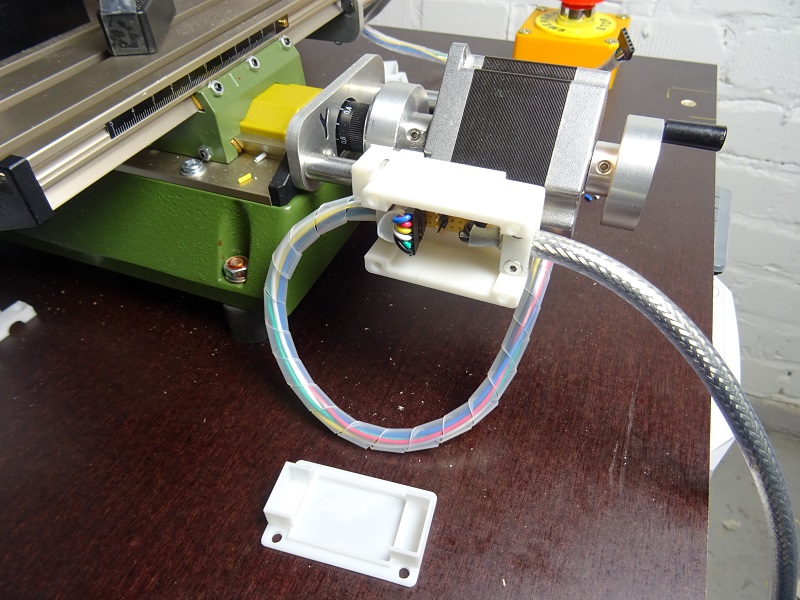

Die nächst größere Wariant, der NEMA 23 ist als Antrieb für kleinen CNC Fräsen sehr geeignet, er findet sich auch als Antrieb an meiner Proxon MF70. Das Bild zeigt den bereits montierten NEMA 23 mit Handrad, Kupplung und Flansch für die MF-70.

Die Schrittmotoren werden bei gleichem Bauquerschnitt in verschiedenen Leistungen (Drehmomenten) geliefert. Sie sind dann jeweils länger oder kürzer als die Standard Variante. Üblich sind die doppelte und dreifache Länge des Rotors, oder auch nur die halbe Länge. Die Lagerung des Rotors vorne und hinten bleibt gleich, so das ein NEMA 17 mit einfacher Länge 34mm lang, mit doppelter Länge 40mm und mit dreifacher Länge 48mm lang ist. Im Bild ein NEMA 17 mit halber Länge, 20mm, im Vergleich zum Standard.

Die korrekten Maße für seinen Motor entnimmt man natürlich dem dazugehörenden Datenblatt. Aufgrund der unüberschaubaren Vielfalt an Herstellern sind hier Maßabweichungen im Bereich mehrerer Millimeter zu finden, und auch Zwischenbauformen.

Neben den bekannten NEMA Baureihen finden sich am Markt viele andere Bauformen. Ein in Verbindung mit dem Arduino häufig anzu treffendes Modell ist der im Bild gezeigte Schrittmotor 28BYJ-48. Bei Reichelt findet sich ein Datenbatt und Anschlußbeschreibung für diesen Schrittmotor, der Dank seiner Betriebsspannung von 5V und dem relativ geringen Strombedarf mit einer Zusatzpaltine direkt aus der Spannungsquelle des Arduino mit versorgt werden kann.

Dank des integrierten Untersetzungsgetriebes ist der Motor recht kräftig und als Antrieb auf der Modellbahn gut geeignet.

Es geht aber auch noch kleiner. Mit 2-Phasen und 3~5V Spannung werden diese Schrittmotoren mit 8mm und 10mm Durchmesser bei ebay angeboten.

Als kleine, positionsgesteuerte Antriebe auf der Modellbahn sind sie sehr gut geeignet. Allerdings wird auch für diese Motoren eine kleine Platine zur Ansteuerung benötigt.

Die Motoren werden auf unterschiedliche Art ausgeliefert:

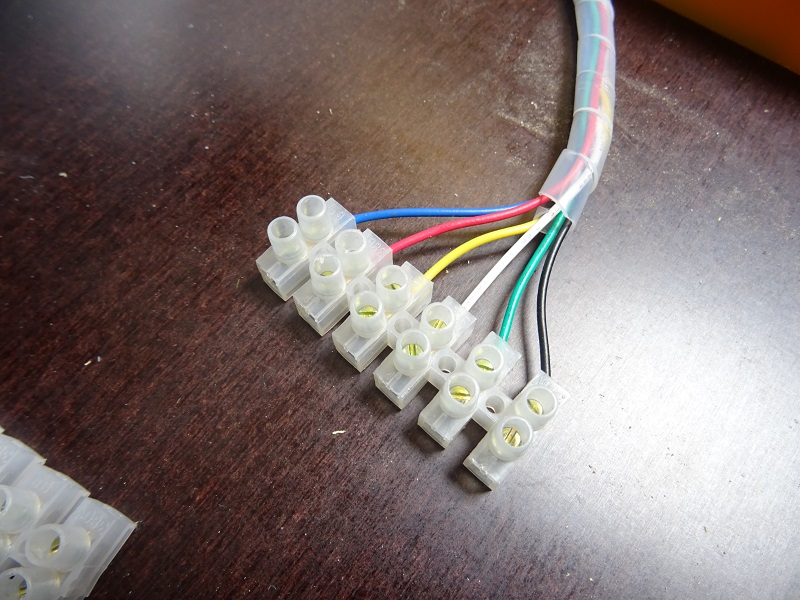

Die Motoren des Umbausatzes wurden mit sechs Kabeln am Motor ohne Stiftleisten am Kabel geliefert. Das Datenblatt der Motoren zeigten das die beiden Leitungen "rot" und "grün" jeweils die Mitte der Wickelungen nach außen führen, diese Anschlüsse werden für den geplanten Betrieb nicht benötigt. Um die Motoren zunächst provisorisch mit der Steuerung zu verbinden habe ich eine einfache Lüsterklemme verwendet.

Zum Ausprobieren der Steuerung ist das in Ordnung und geht schnell, für den späteren Betrieb muß die einfache Lüsterklemme eine verlässlicheren Lösung weichen.

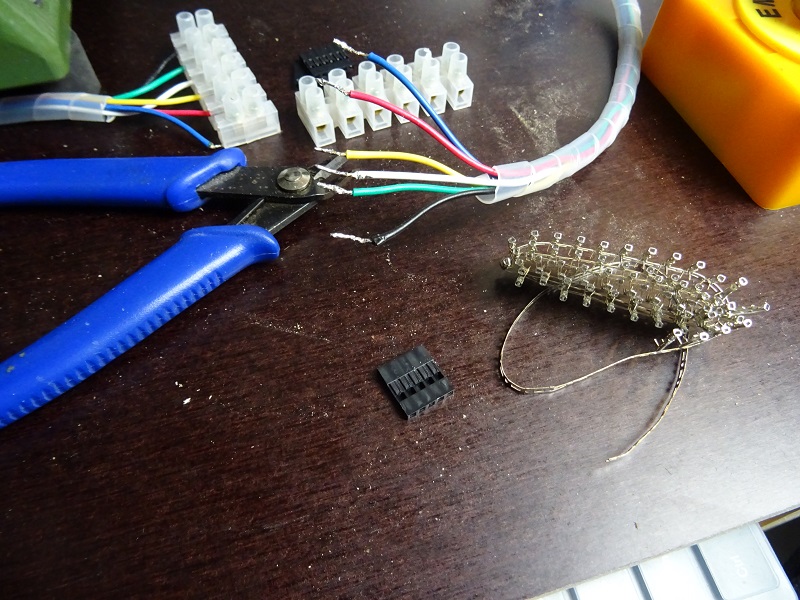

Wie schon öfters habe ich auch hier einen Dupont Stecker aufgecrimpt.

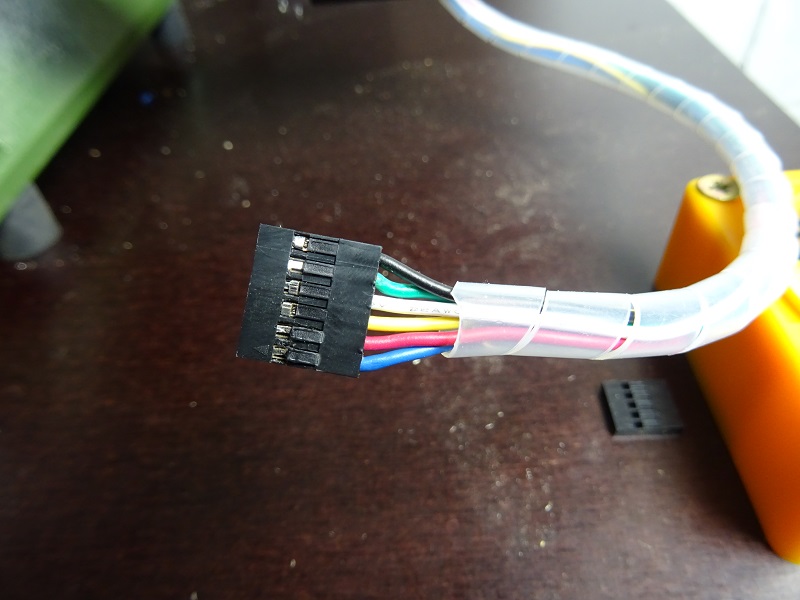

So sieht die 6-polige Verbindung als Buchsenstecker aus. Die Farbreihenfolge hat sich im Vergleich zur Lüsterklemme nicht verändert.

Die Anschlusskabel des Schrittmotors wird in der Anschluss-Box mit Klemmschellen und je zwei M3 Schrauben gehalten. Zur Drehrichtungsumkehr ("umpolen") muss bei Bedarf nur der 6-polige Stecker des Schrittmotors um 180° gedreht aufgesteckt werden.

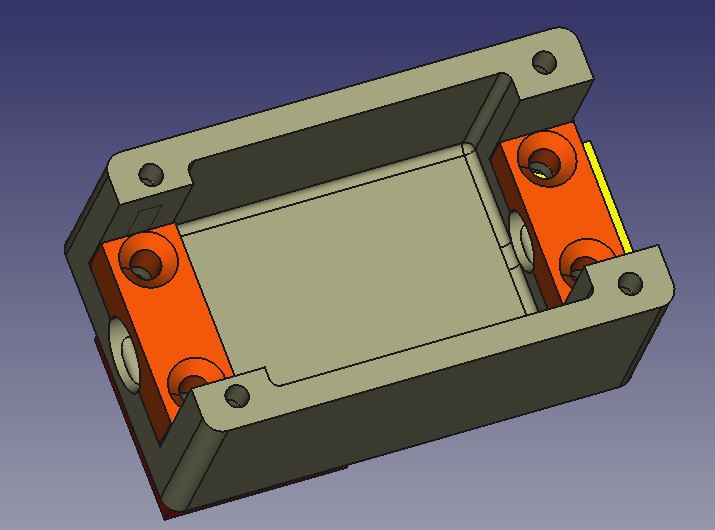

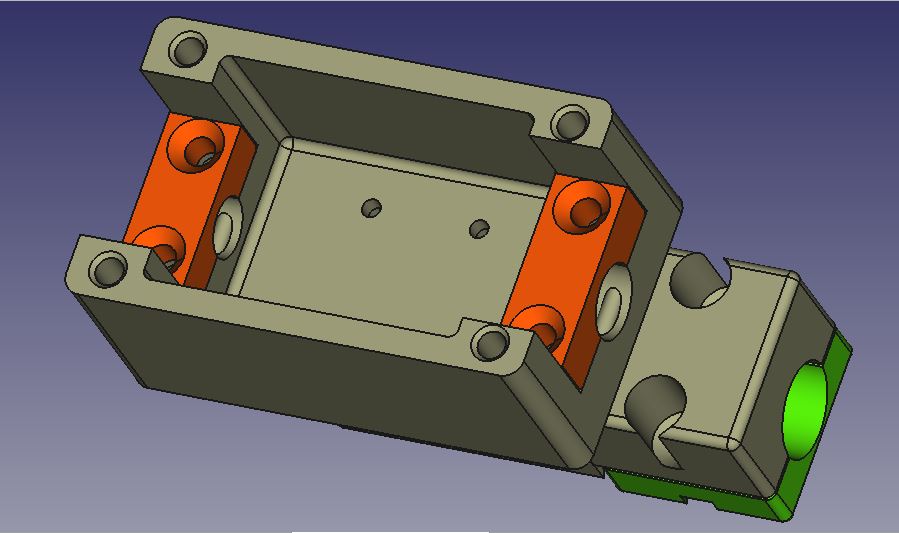

Die Motoren müssen ja nun auch irgendwie mit der Steuerung verbunden werden. Gerade bei der CNC Fräse möchte ich PC und Steuerung nicht direkt neben die Maschine stellen. Das macht eine lange Anschlußleitung erfoderlich und einen Anschluß in der Nähe der Schrittmotoren. Hierfür habe ich einen kleine Anschlußbox (grau) konstruiert, die von dieser Verbindung Späne und KSM weitgehend fern halten soll. Links und rechts sind die Kabeleingänge mit Klemmschellen (orange) zur Sicherung der Kabel.

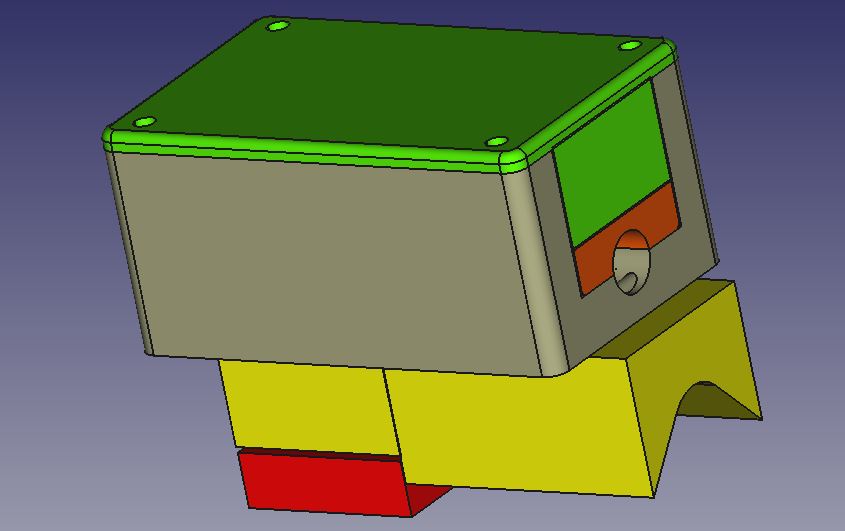

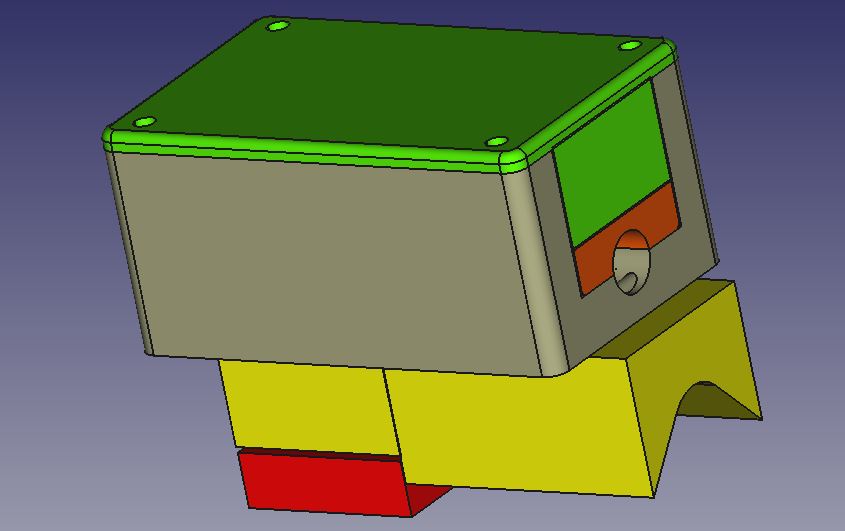

Auf die Anschlußbox (grau) wird ein Deckel (grün) montiert.

Die Halterungen für die jeweiligen Maschinen sind individuell erstellt. Hier die Halterung (gelb) der Anschlußbox (grau) für die Proxon MF-70.

Die Halterungen (gelb) werden mit einer Klemmfaust (rot) und M3 Schrauben an der Mechanik der Proxon MF-70 befestigt.

So kann ich die Anschlußboxen für immer neue Anwendungen mit Schrittmotoren verwenden.

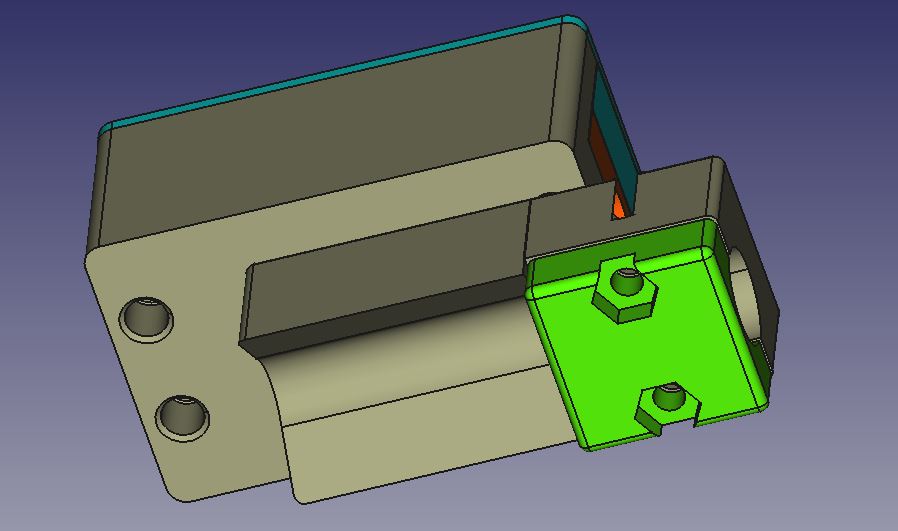

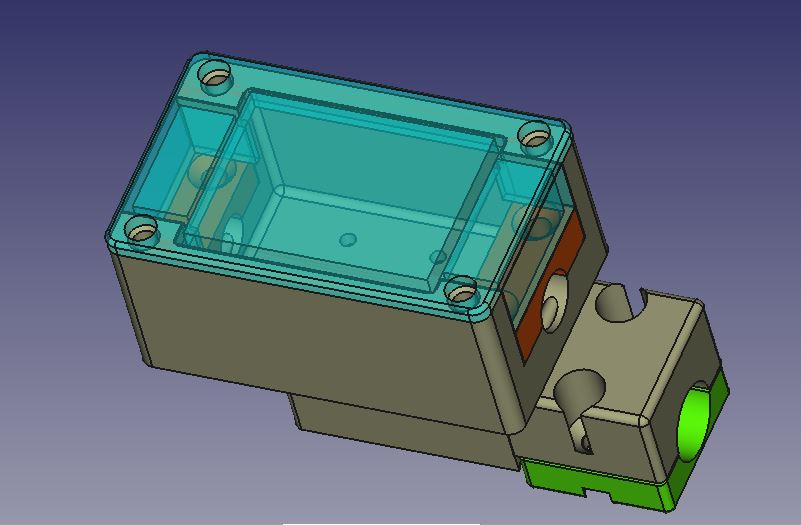

Die tiefen Schächte für die M2 und die M3 Muttern haben sich als nicht so praktisch erwiesen. Von daher habe ich die Konstruktion geändert. Der Deckel (hellblau) wird nun von vier 3,5mm Blechtreibschrauben gehalten, der Schacht für die M2 Mutter entfällt. Auch sind die M3 Schrauben für die Befestigung der Box auf der falschen Seite.

Für die Klemmklötze der Kabel (orange) werden nun M3 Gewindeeinsätze aus Messing vorgesehen, diese werden nach dem Druck der Gehäuse mit Wärme in das Gehäuse eingebracht. Die Schächte für die M3 Muttern entfallen. Der Klemmklotz (grün) bekommt Aufnahmen für M3 Muttern, hier war vorher der Platz für Schraubenköpfe.

Um den Halter exakt an die Stepperbox kleben zu können sind innen vier Löcher für 2mm Stifte vorgesehen. Am Halter (grau) sind nun anstelle der M3 Mutternschächte die Aufnahmen für die Schraubenköpfe.

Ansonsten ist das Design der Stepperbox gleich geblieben.

Die STL Files zum Nachdrucken der neuen Konstruktion findet man hier:

In 4 Stunden und 30 Minuten sind alle Teile einer Stepperbox gedruckt.

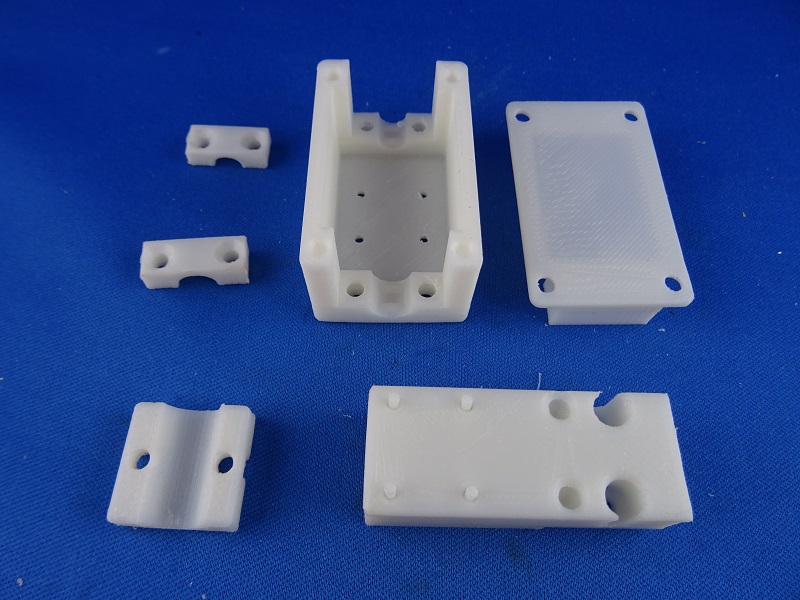

Vom Brim und ein paar Fusseln befreit präsentieren sich die Einzelteile.

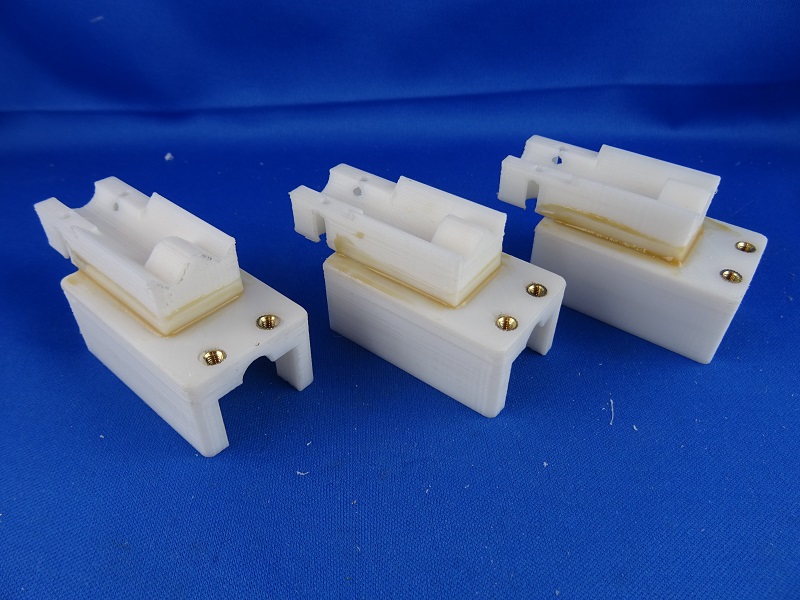

Vor der Endmontage werde die Einzelteile trocken zusammengesteckt, es erstaunt mich noch immer wie exakt der Drucker diese Teile herstellt.

Weil sich die M3 Muttern in den tiefen Sechskantschächten bei der Montage immer wieder verdrehten habe ich nun M3 Messingeinsätze verwendet, die mit Hilfe eines "Brenn-Peter", ein Art regelbarer Lötkolben, in die FDM Drucke eingebracht werden.

Alle M3 Messingeinsätze gesetzt, vier "Passstifte" aus Restfilament geschnitten können die Teile miteinander verklebt werden.

Das Verkleben erfolgt mit einem 2K Klebstoff, hier Stabilit Express.

Ist der 2K Klebstoff ausgehärtet können die Boxen mit Hilfe von zwei M3 Schrauben und Muttern an den Motorhalterungen befestigt werden.

Die Anschlusskabel werden in der Box mit Klemmschellen und je zwei M3 Schrauben gehalten. Die Schrauben werden in die zuvor eingesetzten M3 Gewindebuchsen geschraubt.

Die Motoren des CNC-Umbausatzes waren bereits mit Kabeln versehen. Dem Datenblatt der Motoren kann man die Beschaltung der 6 Kabel, von denen meine Steuerung nur 4 benötigt, ersehen. Für einen ersten Test habe ich die Motoren mit Hilfe von Lüsterklemmen mit der Steuerung verbunden um die Funktion zu testen, für den späteren Gebrauch ist diese Lösung eher weniger optimal geeignet.

Die Anschlüsse der Motoren befinden sich in der CNC Box. Bis hierhin wird nun eine geschirmte, 4-polige Leitung mit passendem Stecker auf der einen und Anschlußmöglichkeit für die 6 Leitungen des Motors auf der anderen Seite benötigt. Die benötigte Leitungslänge wird abgemessen und ein entsprechendes Kabel abgeschnitten.

Wie schon in der CNC-Box kommt ein 4-poliger "Luftfahrtstecker" zum Einsatz.

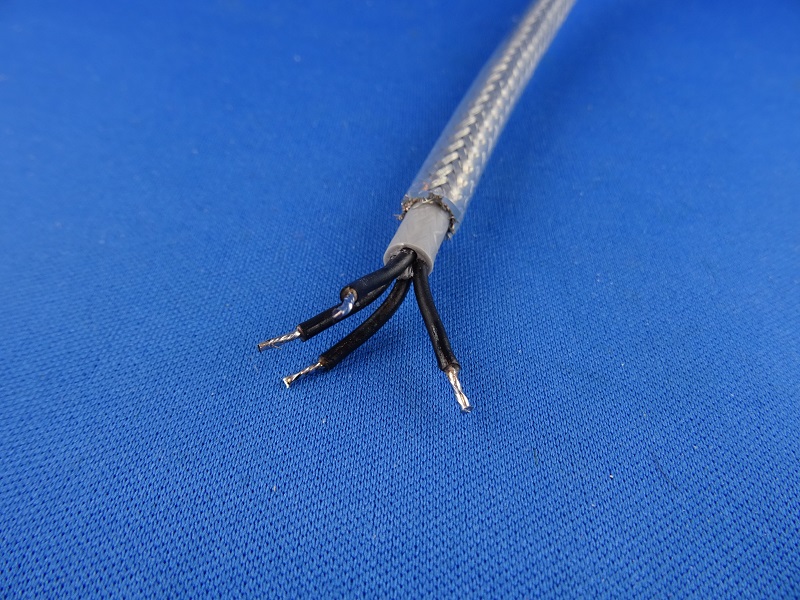

Das Kabel wird auf etwas mehr als die Länge des "Luftfahrtsteckers" vorsichtig abisoliert um die Drähte der Schirmung nicht zu beschädigen.

Der "Luftfahrtstecker" muss für die Montage zerlegt werden.

Leitung samt Schirmung wird in den hinteren Teil des "Luftfahrtstecker" geschoben. Dies muss unbedingt vor dem Verlöten geschehen, denn danach ist dies nicht mehr möglich.

Die Schirmung wird nun vorsichtig zurück geschoben und in den Stecker gestopft. Vorne wird die Ummantelung auf einer Länge von ~12mm entfernt und die einzelnen Litzen auf einer Länge von ~4mm abisoliert und verzinnt.

Nun werden die vier einzelnen Litzen auf das vordere Stück des "Luftfahrtsteckers" gelötet. Hierbei ist die Lage der einzelnen Leitungen nicht wichtig, sie sind ohnehin alle schwarz und nicht markiert.

Nach dem Löten werden die vier Lötstellen mit Isolierband abgedeckt um zu verhindern das sie mit den Litzen der Schirmung Kontakt bekommen. Das ist zwar mechanisch schwierig, aber nicht unmöglich.

Die Schirmung wird nun vorsichtig aus dem hinteren Teil des Steckers gezogen und soweit wie möglich nach vorne platziert. Man kann gut erkennen: Einzelne Adern der Schirmung reichen bis in den Bereich der Lötstellen heran.

Nun wird der hintere Teil des Steckers wieder mit dem vorderen Teil verbunden und die Schrauben der Kabelschelle am Ende des Steckers fest angezogen. So wird auch der Kontakt der Schirmung des Kabels mit dem Metall des Steckergehäuses sichergestellt.

Hinter dem Stecker fehlt nun natürlich die zuvor entfernte Isolation. Diese habe ich mit Klebeband umwickelt....

....und im Anschluß noch ein Stück Schrumpfschlauch übergezogen und eingeschrumpft. Die Steckerseite der Anschlußkabel wären soweit fertig.

Fehlen noch die Anschlüsse der Motorseite.

Hier wird das Kabel auf einer Länge von ~15mm von der Isolation befreit.

Die Ummanltelung der Litzen auf einer Länge von ~10mm vom Kabel abgezogen und auch die Abschirmung entfernt.

Auf einer Länge von 4mm werden die einzelnen Litzen abisoliert und verzinnt.

Um die Schrittmotoren anstecken zu können benötige ich eine kleine Platine mit einer vier- und einem sechspoligen Stiftleiste. So kann ich die aktuell verbauten Motoren mit 6 Anschlußkabeln, aber auch Motoren mit 4 Anschlußkabeln verwenden. Wenn man es einfacher mag kann man die Kabel auch direkt miteinander verlöten und die beiden nicht benötigten Kabel der Motoren unbelegt lassen.

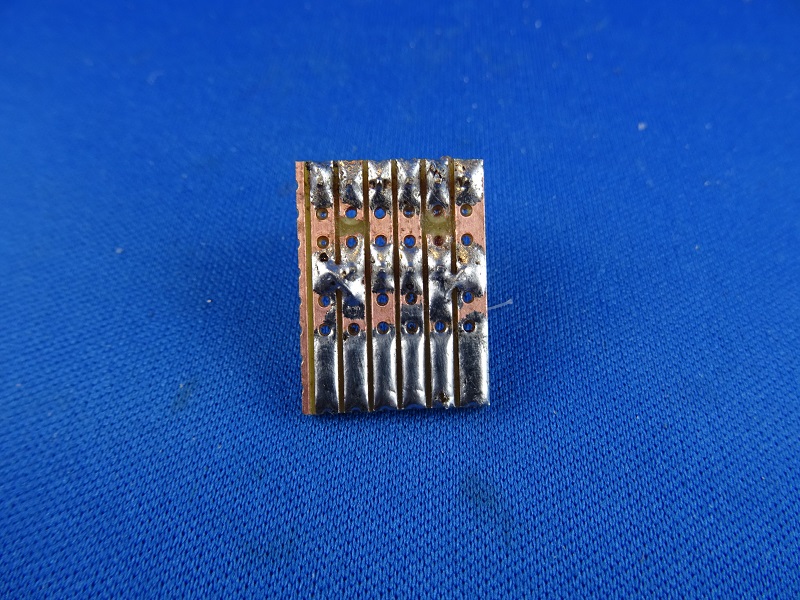

Die Rückseite der Streifenraster Platine zeigt den einfachen Aufbau. Von links nach rechts:

Auf die Rückseite der Streifenraster Platine werden nun die 4 Einzeladern des Kabels angelötet. Um herauszufinden welche Kabel jeweils eine Wickelung des Schtittmotors verbinden habe ich zwei Kontakte einer Wickelung kutzgeschlossen und auf der anderen Seite die beiden Kabel mit eben dieser Verbindung herausgemessen. Das geht mit einem Durchgangsprüfer sehr einfach.

Das Verlöten der 4 Einzeladern geht dank der vorverzinnten Leiterplatte sehr schnell und einfach.

Die Anschlusskabel werden in der Box mit Klemmschellen und je zwei M3 Schrauben gehalten. Die Schrauben werden in die zuvor eingesetzten M3 Gewindebuchsen geschraubt. Zur Drehrichtungsumkehr ("umpolen") muss bei Bedarf nur der 6-polige Stecker des Schrittmotors um 180° gedreht aufgesteckt werden.