Die anfängliche Bebauung bestand aus nur einem Gebäude mit 4 kleinen Silos und einem Lokomobilschuppen, in dem eine Dampfmaschine einen Steinbrecher antrieb. Die Gesteinsbrocken wurden über Loren auf Feldbahngleisen (vermutlich 900mm) herbeigeschafft. Diese Anlagen sind auf der Luftaufnahme aus dem Jahr 1968 aber nicht mehr zu sehen.

Die den Eindruck bis heute prägenden Anlagen des Brechwerkes und der Siloanlage wurden 1959 errichtet und machten die alten Anlagen überflüssig, die dann in den Folgejahren rückgebaut wurden.

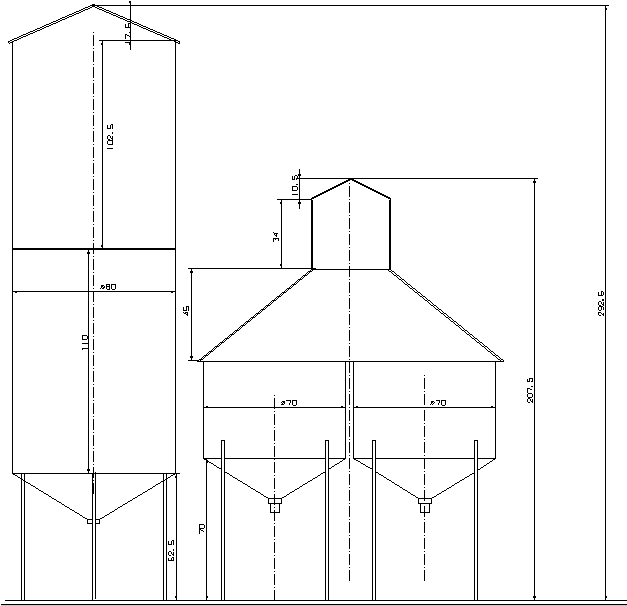

Basis für den Nachbau dieser Anlagen sind die Baupläne aus dem Archiv der Fa. Eberhardt und ein Luftbild des Steinbruch von 1968. Natürlich werden auch noch zeitgenössische Bilder aus jenen Jahren ausgewertet.

Für die erste Planung werden nun die Maße aus der Bauzeichnung in den Maßstab 1:87 umgerechtet. Dies zeigt bereits die mächtigen Dimensionen dieser Anlage. Um den Bau zu vereinfachen werden für die runden Zylinder der Silos Kunststoffrohrabschnitte verwendet.

Die Zeichnungen der Silo Anlage als pdf, im aktuellen Zustand.

Verwendet werden passende Rohre aus Acrylglas, die ich in annähernder Größe bei ebay fand.

Schon die Rohabschnitte sind zu groß für meine kleine Fotobox.

Auf dem Teppich sieht man die Unterschiede. Das Rohr mit 80mm Durchmesser ist 500mm lang, die vier kleinen Rohre mit 70mm Durchmesser jeweils 100mm.

Die Rohrzuschnitte werden auf der Proxxon Kreissäge auf die richtige Länge gebracht. Hierfür nutze ich den rechten Anschlag und den Sägeblattschutz als Anlegepunkte. Das Rohr wird also nicht durchgeschoben, sondern am Sägeblatt entlang gedreht.

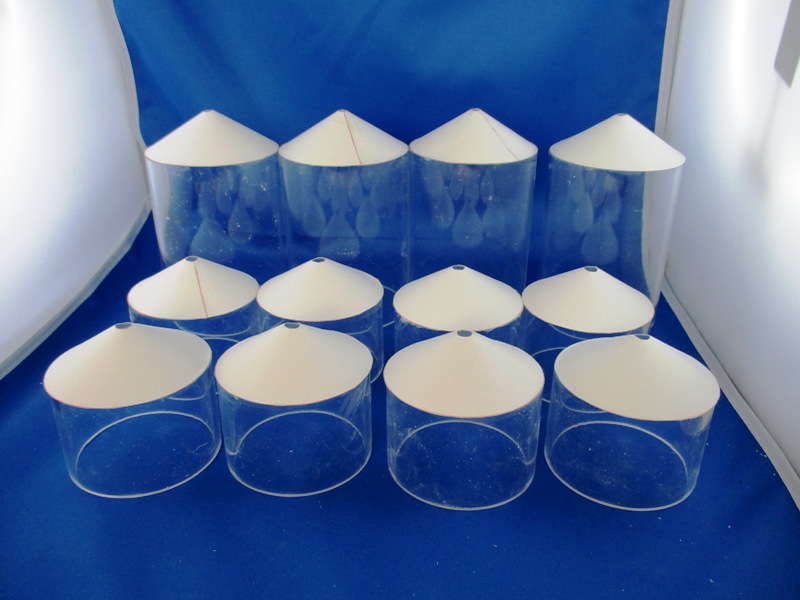

So entstehen für die hintere Siloreihe 4 Zylinder mit einem Durchmesser von 80mm und 110mm Länge und die vorderen beiden Siloreihen mit 4 Zylindern und einem Durchmesser von 70mm und 47,5mm Länge.

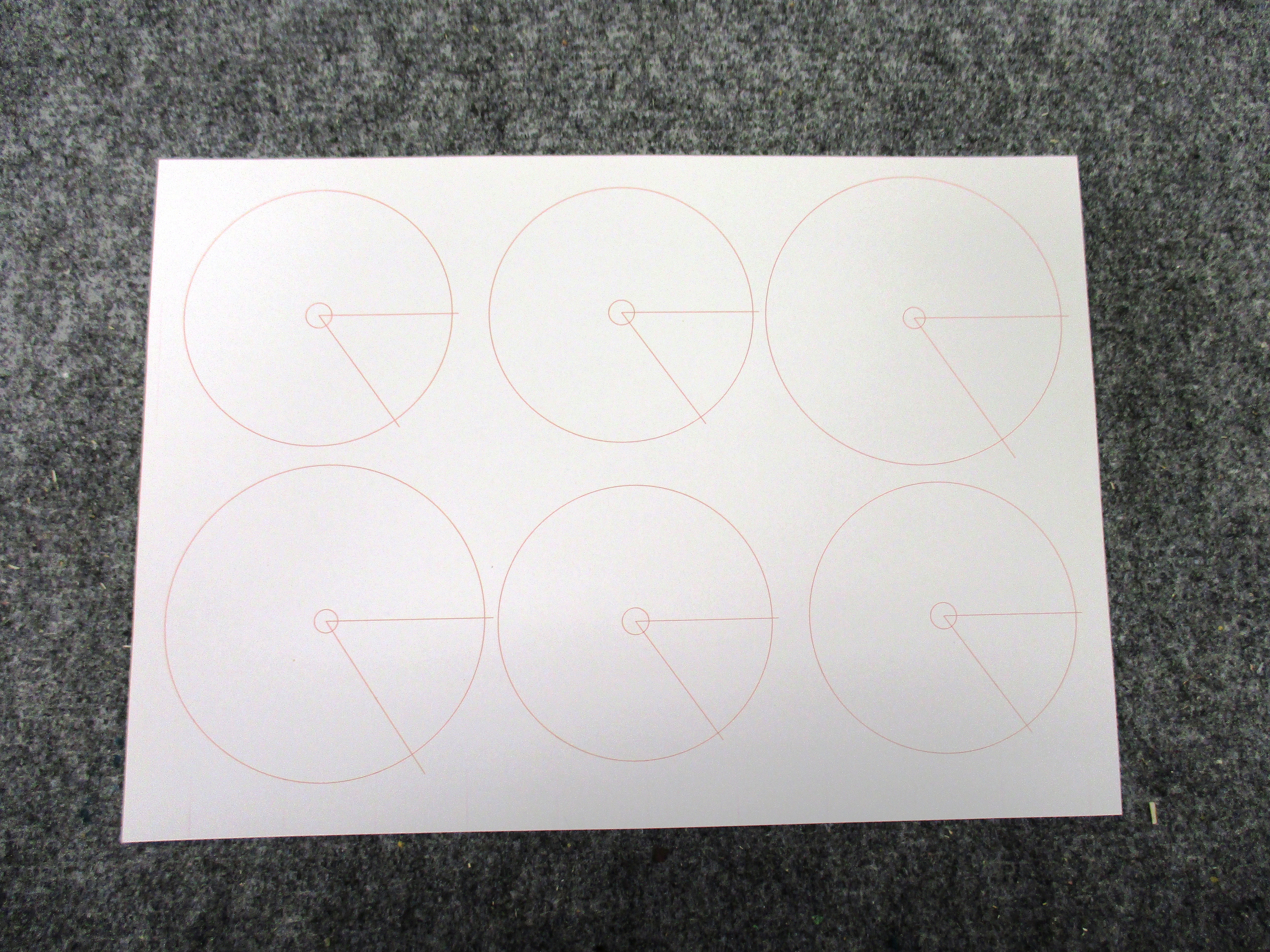

Für die abgesägten Zylinder habe ich je eine Konus Abwickelung gezeichnet und auf dickem Papier ausgedruckt.

Die Konus Abwickelung werden nun mit einer Schere ausgeschnitten und mit Weißleim zu einem Konus verklebt.

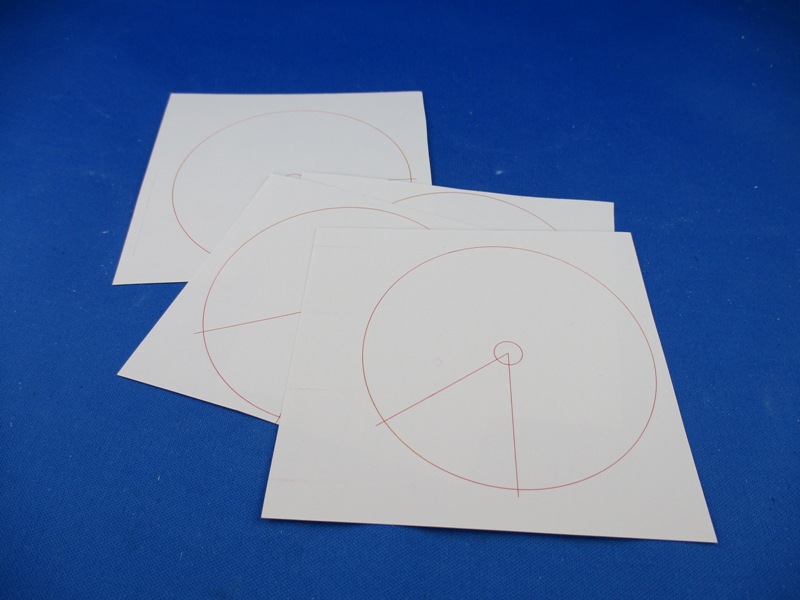

Die Zeichnung der Konus Abwickelung werden von DIN A4 in einzelne Zeichnungen mit je einem Konus vereinzelt.

Zum Ausschneiden reicht eine scharfe Schere.

Vor dem Verkleben muß die ausgeschnittene Mantelflächer erst in Form gebogen werden, ansonsten muß man die Verklebung klemmen um ein wieder aufbiegen zu verhindern.

Nach dem Verkleben ist bereits ein recht exakter Konus entstanden, er liegt nicht ganz eben auf, ist aber auch noch sehr flexibel.

Die Ränder des Acrylglas Rohres habe ich aufgeraut, verklebt wird mit Weißleim.

Zum Aufkleben des Konus auf das Rohr ist ein wenig Druck nötig, dies gleicht die vorhandenen Ungenauigkeiten aus.

Verklebter Konus auf dem Rohr.

Das wiederholt man dann einfach 12 mal und die Silobehälter sind im Rohbau fertig.

Die Klebestellen der Pappkegel sind leider eine konstruktive Schwachstelle, hier sind sie bereits eingefallen und sehr empfindlich. Leider müssen an den Kegeln auch noch die Stützen befestigt werden, die später das ganze Gebäude tragen. Irgendwie unglücklich...

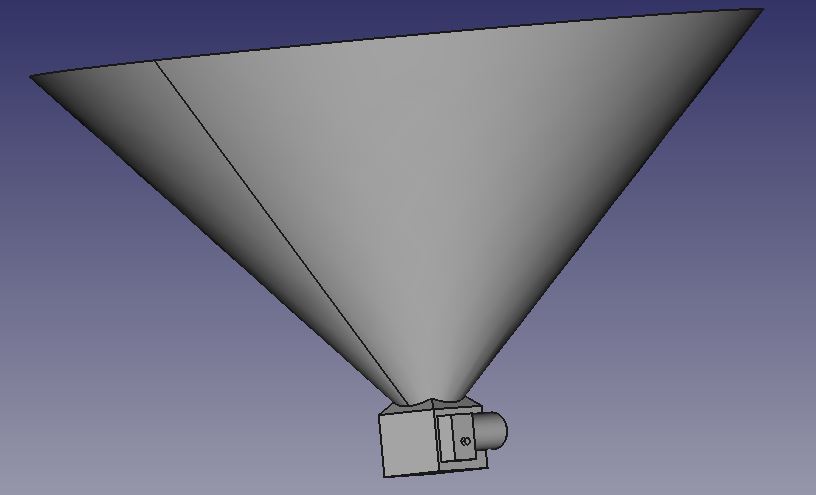

Hier möchte ich nun auf neue Bauteile aus einem für mich neuen Verfahren, dem 3D Druck, zugreifen. Ich habe einen FDM Drucker der Firma Renkforce RF100 von Conrad Elektronik. Für diesen Drucker wird nun ein *.stl file benötigt. Um dies zu erstellen benutze ich die 3D Konstruktionssoftware "freeCAD", die als open-source download kostenlos zu Verfügung steht. Die neuen Schüttkegel werden gleich mit Auslass und Aktoren versehen.

Um Gewicht, Material und Druckzeit zu sparen sind die Kegel innen hohl.

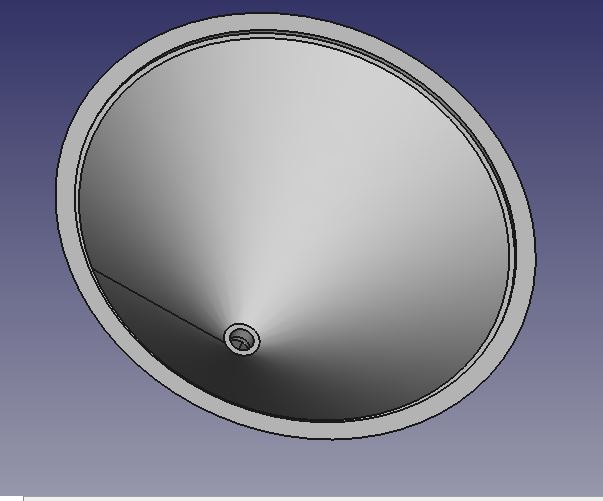

Auch dür die 80mm Silos werden neuen Schüttkegel konstruiert. Die optische Nähe zu einem Lautsprecher ist unverkennbar =8-)

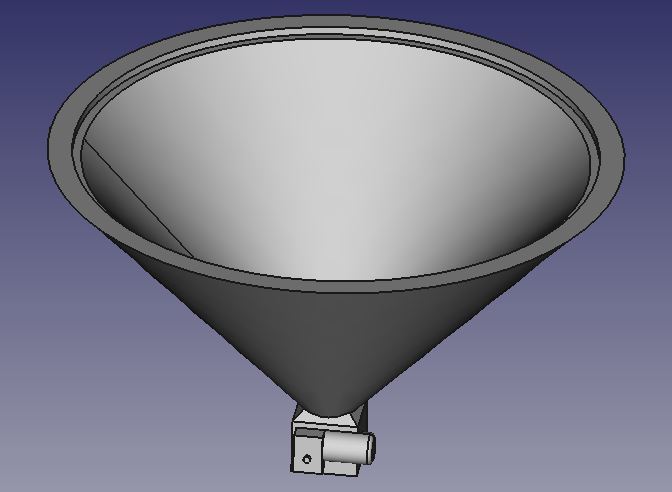

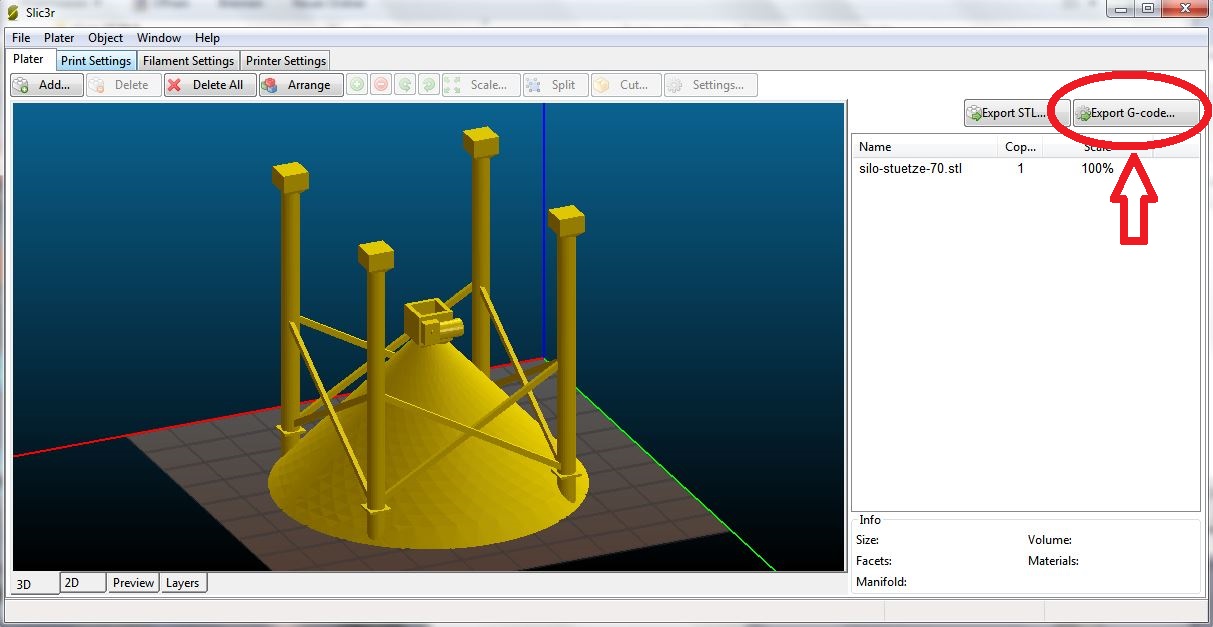

Die Stützen samt der Verbindungssteben werde ich auch an die Kegel konstrieren. Sie bauen natürlich hoch, der Druck wird dadurch fast einen Tag dauern. Aber wenn die Details gleich mit dabei sind ist das schneller als manuell gebaut und vermutlich haltbarer. Im Moment fehlen noch Streben und ein paar Verbindungsnähte auf dem Kegel...

Die Stützen und Streben sind auch schnell ergänzt. Ob sich dies dann so auch drucken läßt wird sich zeigen. Vielleicht drucke ich sie später auch getrennt von einander.

Auch für die hintere Reihe großer Silos sind die sechs Stützen und Streben schnell ergänzt.

Die Konstruktion steht schon mal, nun folgt der Druck.

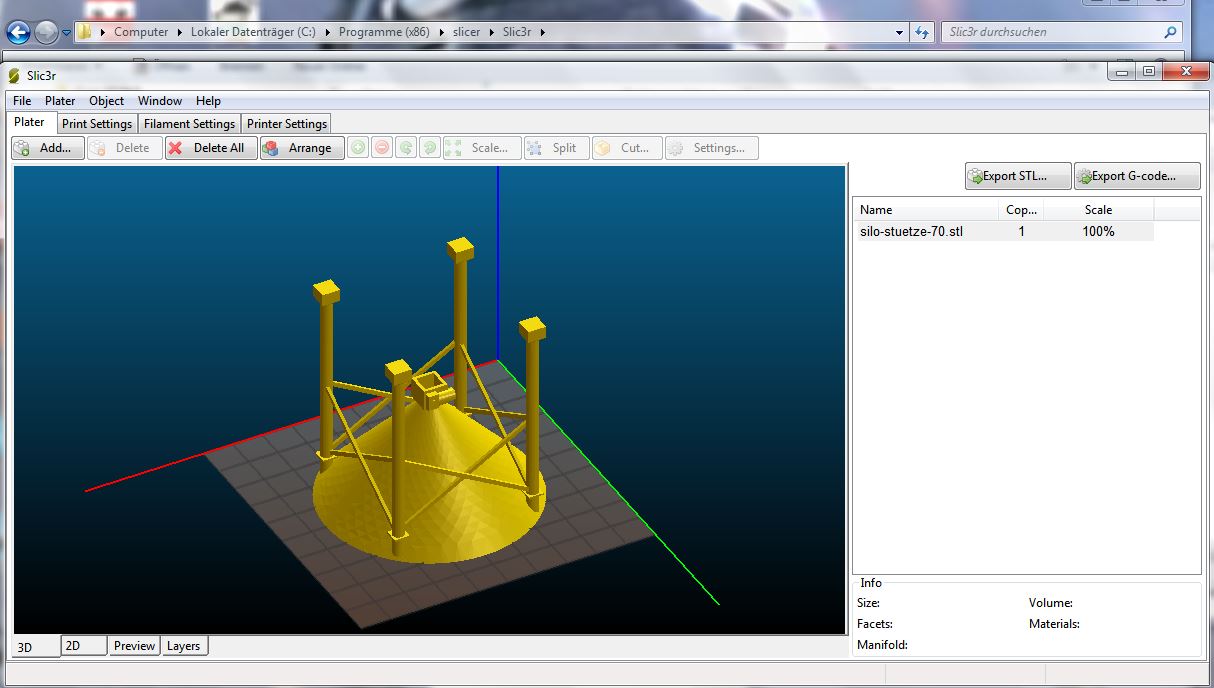

"freeCAD" liefert für die Konstruktion, neben anderen Formaten, auch ein *.STL file das so allerdings für den 3 D Drucker nicht brauchbar ist. Ein weiteres Programm wird benötigt um aus dem Volumenmodell einzelne Schichten und die Fahrbefehle für den Drucker zu generieren. Diese Programme nennen sich "Slicer", aus dem englischen für Brotmaschine oder Schneidemaschine, und das tun die Programme letztlich, wie eine Salami wird das 3D File in viele Schichten zerlegt.

Dem Drucker RF100 lag das Programm "CURA" bei, das ebenfalls als freeware kostenlos erhältlich ist. Hier waren die Maschinenparameter des RF100 bereits vorinstalliert und müssen nicht extra eingegeben werden.

Das *.stl file des Silos im Programm "CURA". Zerlegt in 0,1mm dicke Schichten dauert der Druck vermutlich um die 7 1/2 Stunden, wird rund 5m PLA benötigen und etwa 14gr wiegen. So wie das Modell allerdings dargestellt ist kann man es nicht drucken, hierfür muss das Modell auf den Kopf gestellt werden.

Was mir in CURA nicht so gut gefällt ist die Betrachtung einzelner Schichten. Dies ist eine mit einem anderen freeware Programm "slic3r" besser gelößt.

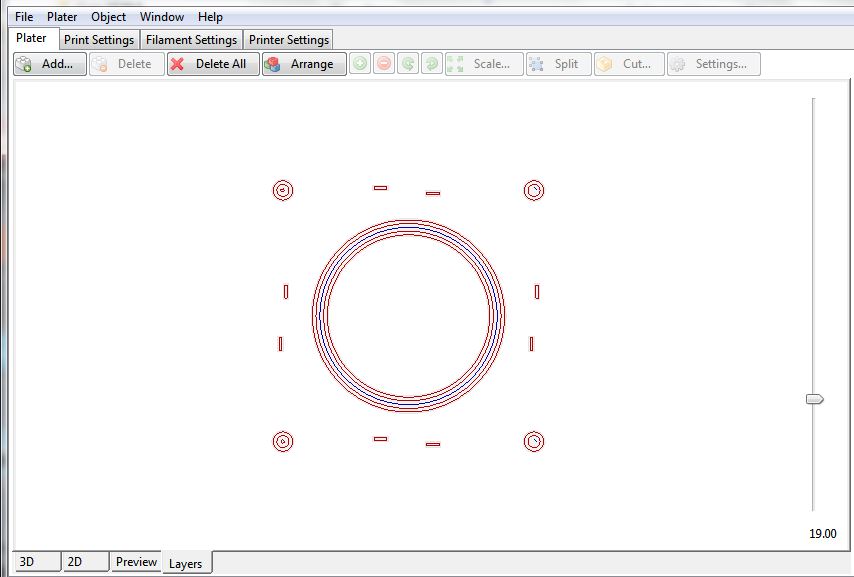

Hier die 174te Lage. 17,4mm Höhe geteilt durch 0,1mm/Lage ergibt 174. Hier in der 3D Ansicht.

Hier die 190ste Lage in der 2D Ansicht. Rot stellt Innen- und Außenwände dar, dunkelblau ist die Füllung dazwischen.

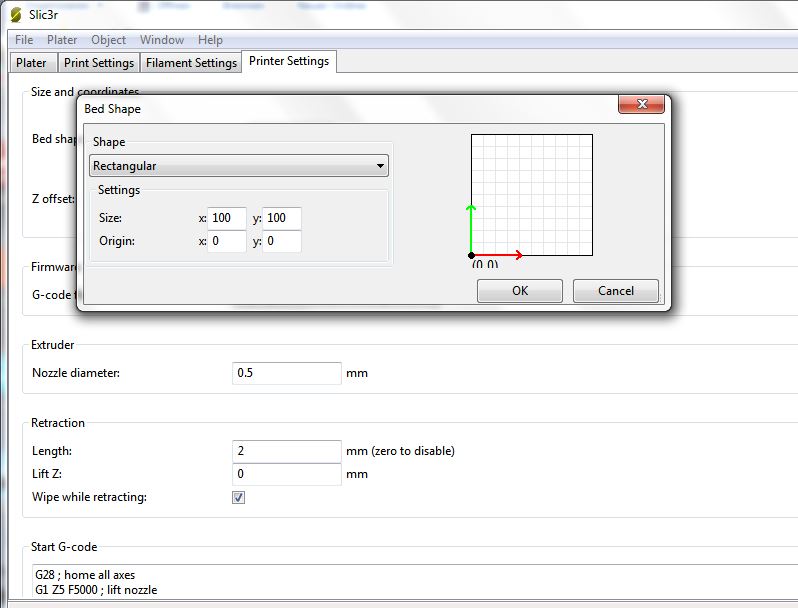

Was "slic3r" nicht anzeigt, vielleicht habe ich es auch nur noch nicht gefunden, ist eine Druckzeitabschätzung und Materialbedarf. Dies ist mir aber auch nicht so wichtig. Auch müssen hier die Daten für den RF100 noch eingegeben werden.

Auch die Daten des verwendeten Filaments müssen manuell eingegeben werden.

Auch die Druckdaten müssen vor dem ersten erzeugen des G-codes noch eingegeben werden.

Diese Daten lassen sich natürlich auch im Programm CURA eingeben und bei Bedarf verändern, nur sind diese dort schon in der Grundeinstellung für den Drucker RF100 enthalten und werden bei der Auswahl dieses Druckers gleich übernommen. Zum Erzeugen und speichern des G-Codes muß nun nur noch ein Button gedrückt werden.

Der G-Code für die Silos wird auf eine SD Karte übertragen und so vom Drucker eingelesen.

....das mit dem drucken von Silos mit Stützen funktioniert so noch nicht gut, zu viel Nacharbeit.

Verschleppte Kunststoffreste und dünne Fäden, hier muß ich noch dringend die Druckparameter anpassen, das iss so nix...

...ewig lang entgratet, das wird so nix vernünftiges. Wobei die Proportionen schon gut passen.

Nun habe ich mich entschlossen die Stützen zu löten und habe mir dafür Lötschablonen gedruckt:

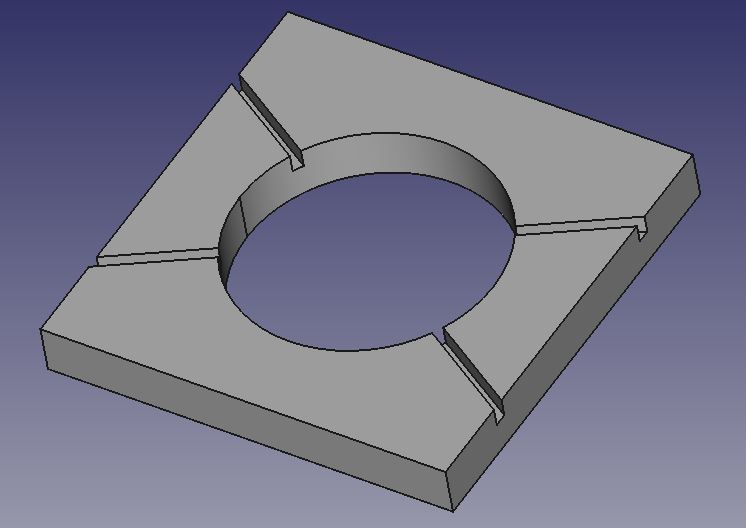

Zeigt die Einlegeplatte für die Drähte der Verstrebungen. Die werden über Kreuz in die Schlitze gelegt. Im Loch in der Mitte überlappen die Drähte und werden verlötet. Die Breite der Vorrichtung entspricht dem Abstand der Stützen, so das sie gleich passen abgeschnitten werden können

Das Gegenstück der Einlegeplatte mit Rippen zum Klemmen der eingelegte Drähte. So werden die Drähte gleich in die richtige Position gebogen und ich kann sie beim Löten klemmen und halten ohne mit die Finger zu verbrennen.

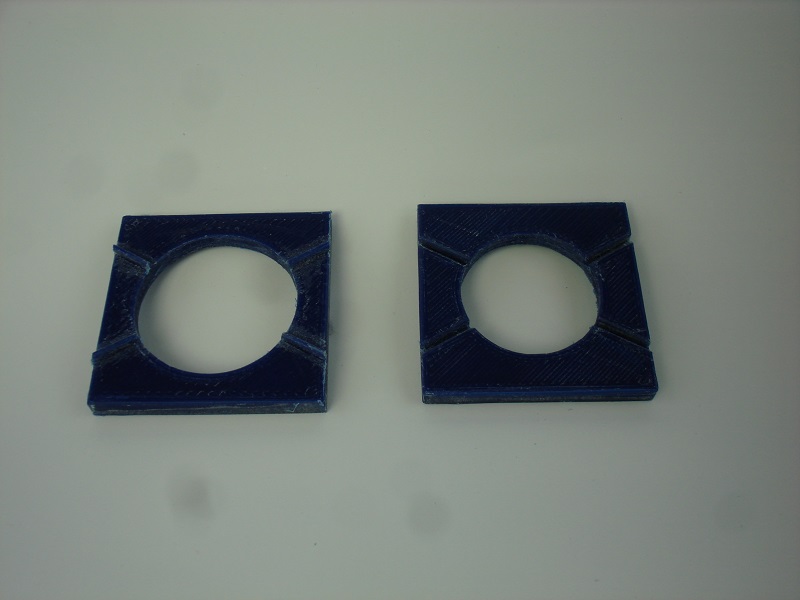

Gedruckt und nachbearbeitet sieht das dann so aus:

Die Streben werden dann an die Stützen gelötet, dafür hatte ich folgende Idee:

Die Lötvorrichtung zur Aufnahme der vier Stützen an den Ecken und die kegelförmige Aussparung für die Silos. Gehalten werden sollten die Teile mit Gummibändern. Aber die Idee war Mist, denn die Stützen hätten nach dem Löten auf Länge gebracht werden müssen.

Also bekam die Aufnahme zusätzliche Ringe zum Aufnehmen der vier Stützen an den Ecken und eine Bodenplatte als Längenanschlag. So kann ich die Stützen schon auf Endmaß fertigen und passend verlöten und verkleben.

Damit man den Kegel bei den Arbeiten fixieren kann hat die Lötvorrichtung ein Loch, da ziehe ich den Silo mit einem Gummi in den Kegel.

Dafür muß natürlich auch das Stützen-Gedöns von den Silo's weg, was neben dem Druckmaterial auch Bauhöhe und so Druckzeit spart. An dessen Stelle treten Löcher für die späteren Messingstützen. So sieht das dann gedruckt aus, ein Konstruktionsbild habe ich vergessen.

Bis auf ein paar Unsauberheiten in der Oberfläche ist der Druck der Siloböden in Ordnung.

Die SD Karte wird nun einfach in den 3D Drucker gesteckt und mit dem Drehrad das file für den Silo ausgewählt.

Der G-Code für die Silos wird vom Drucker direkt von der SD Karte gelesen und auch die Maschinen und Druckparameter übernommen. Es ist am Drucker nichts weiter einzustellen. Der Druck startet nun, ohne das der Drucker mit dem PC verbunden sein muß. Dies wäre aber auch möglich, nur steht dann der PC für andere Tätigkeiten nicht zur Verfügung.

Die Aufbauten der Silos sind aus Wellplatten errichtet, hier bietet sich die Verwendung industriell gefertigter Platten an.

In diesem Fall fiel die Wahl auf Platten von Auhagen "Wellblach, rotbraun" #52 230.

Demnächst geht es hier mit dem Bau der Siloaufsätze weiter.