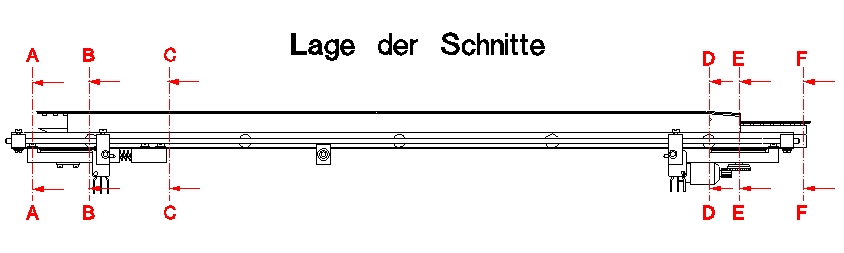

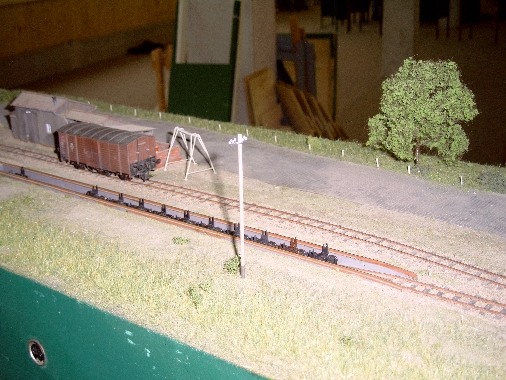

Das Aufbocken von Regelspurfahrzeugen ist im Original wie im Modell eine faszinierende Angelegenheit. Seit Jahren bietet die Firma BEMO als Bausatz Rollböcke und Rollbockgrube nach württemberger Vorbild an. Die Funktion der Rollbockgrube von BEMO überzeugt, in Gegensatz zu den Rollböcken, nicht sehr befriedigend. Die Regelspurfahrzeuge sacken während des Aufbocken um ca. 2mm ab, was sich gerade bei Waggons mit kurzem Achsstand negativ bemerkbar macht. Ebenso ist das Kuppeln und das Entkuppeln der Rollböcke, daß für einen sicheren Auf- und Abbockvorgang von allergrößter Bedeutung ist, mehr Glückssache. Um diesen Mißständen abzuhelfen habe ich, zusammen mit mehreren Schmalspurfreunden, eine Rollbockgrube entworfen und gebaut, bei der diese Probleme nicht mehr auftreten. Leider habe ich diese Grube schon vor ca. 15 Jahren gebaut und selber von den Baustufen keine Bilder, aber zum Glück noch die Konstruktionszeichnungen. Bei nächster Gelegenheit werde ich einige Bilder der Technik der eingebauten Grube machen.

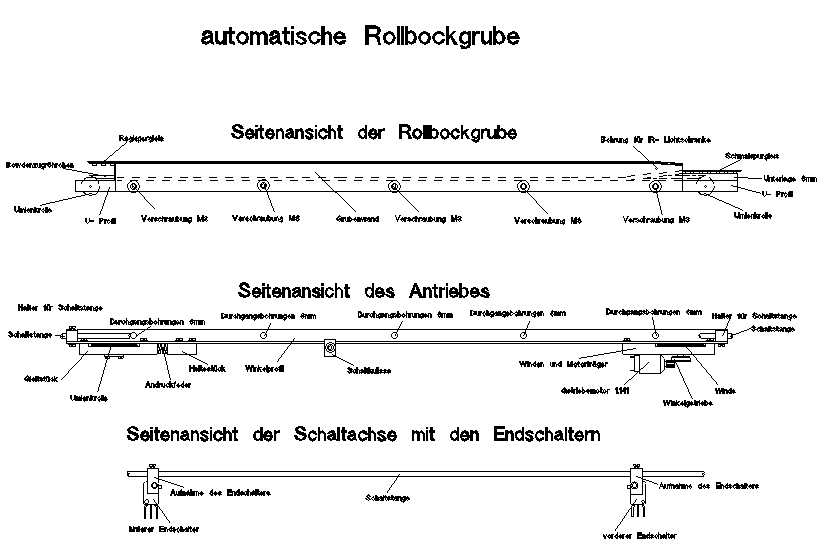

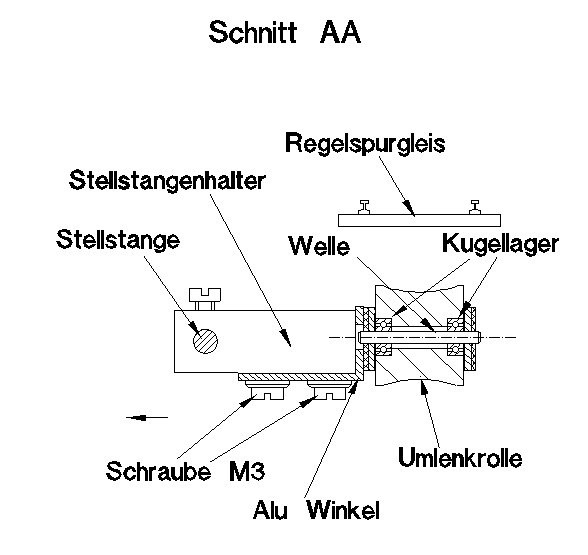

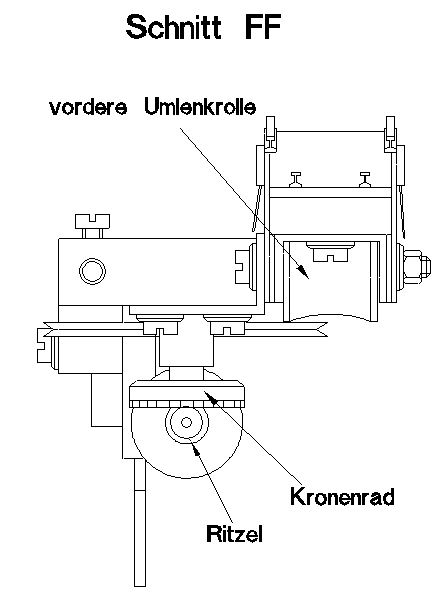

Das Transportieren der Rollböcke in der Grube erfolgt nicht, wie bei BEMO, mit den aufzubockenden Regelspurfahrzeugen, sondern durch eine unter der Grube angebrachte Winde, die den letzten in der Grube stehenden Rollbock mittels Seilzug bewegt.

Hierdurch werden die Kupplungen an den Rollböcken, sowie der Dauerentkuppler am Grubenboden überflüssig.

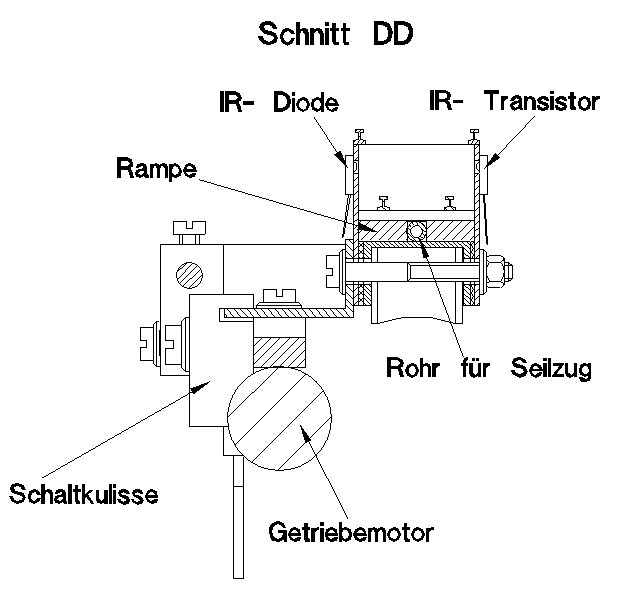

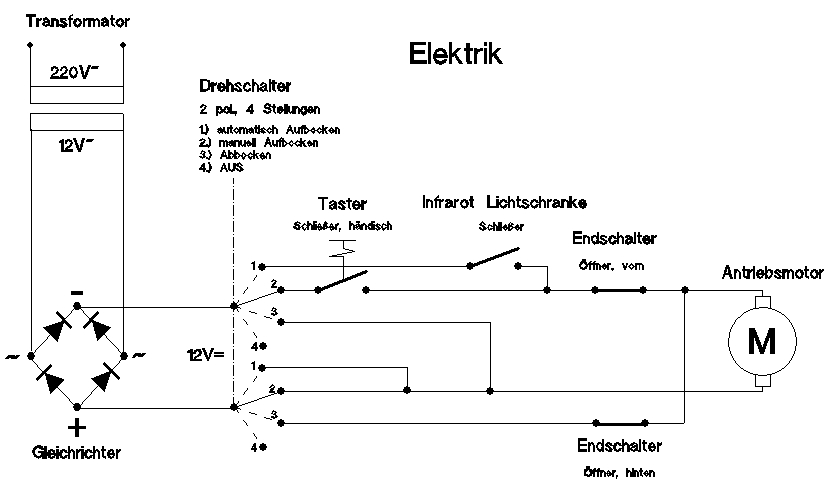

Das genaue Positionieren der Rollböcke erfolgt durch das Abschalten der Winde mit Hilfe einer Infrarot Lichtschranke.

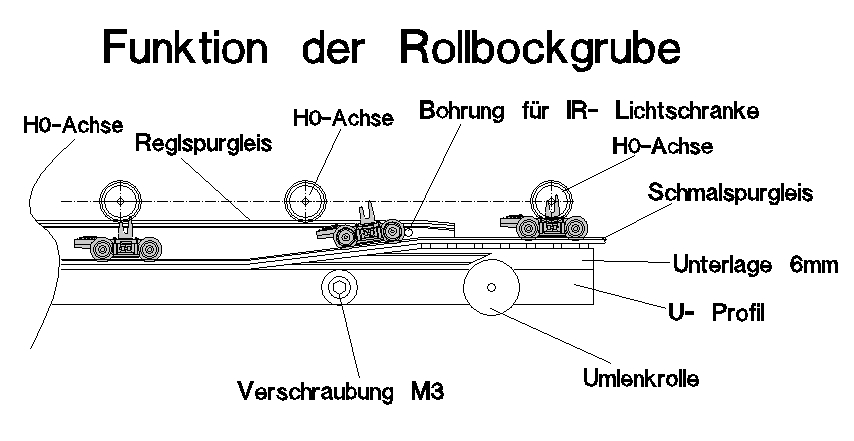

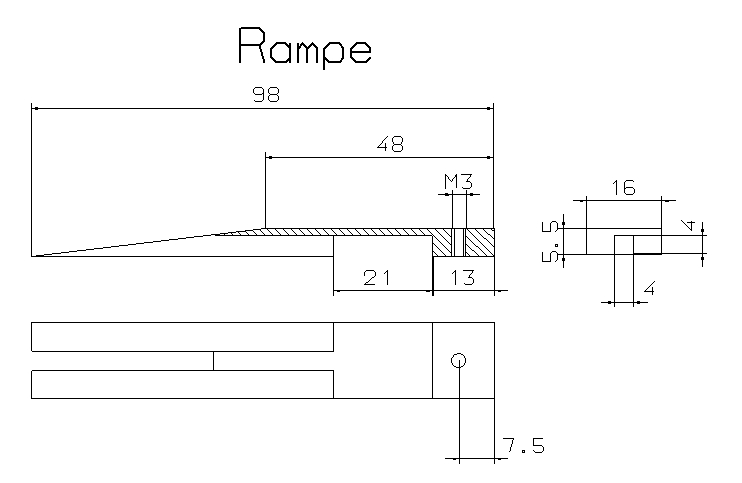

Das Kippen der Waggons wird dadurch verhindert, daß die Rollböcke am Ende der Grube eine Steigung hinaufgeschoben werden und sich so der Abstand zwischen Rollbockgabel und Waggonachse verringert bis die IR-Schranke den Vorgang unterbricht. Wird der Rollbock von der Achse des Waggons mitgenommen und die Lichtschranke wieder freigegeben, transportiert die Winde den nächsten Rollbock in Position.

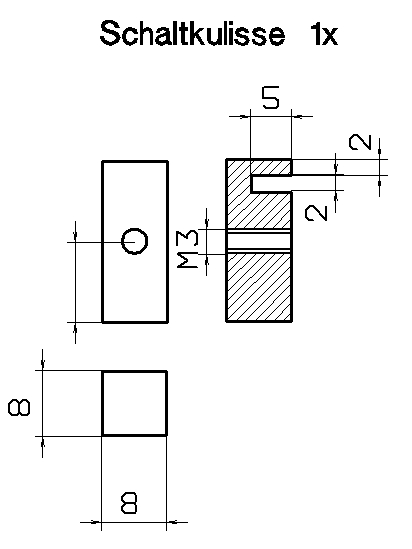

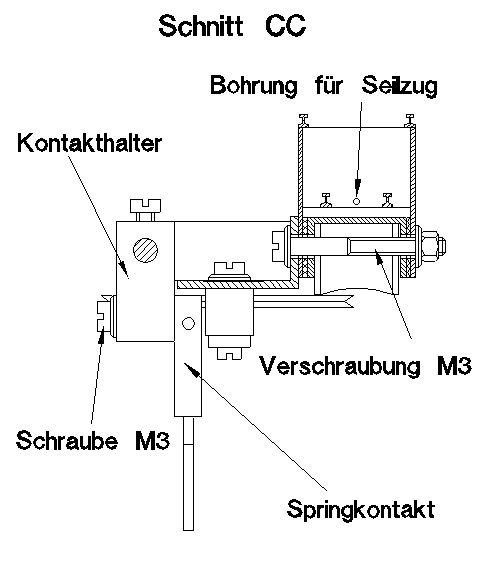

Um zu Vermeiden das, nachdem der letzte Rollbock die Grube verlassen hat, die Winde den Schieberollbock weiter zieht sind in den jeweiligen Endlagen Springkontakte eingebaut, die von einem kleinen Schaltkulisse, der von dem Windenmotor angetreiben wird, betätigt werden. Geführt wird die Kulisse durch einen Schlitz in dem ein Schenkel des L-Profils läuft.

Gesteuert wird mit einem 2-POL-UM Schalter, der die Drehrichtung des Windenmotors umpolt, und so zwischen Auf- und Abbocken gewählt werden kann. Es ist also möglich einen Güterzug mit gleichbleibender Geschwindigkeit auf- und abzubocken, was allerdings nicht vorbildgerecht ist, da dieser Vorgang beim Original mit sehr viel Handarbeit verbunden ist.

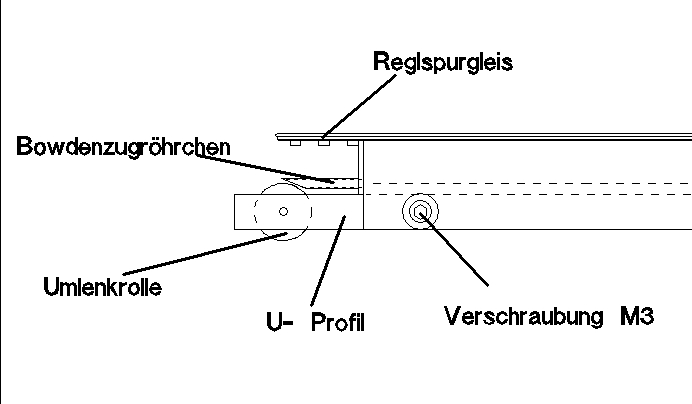

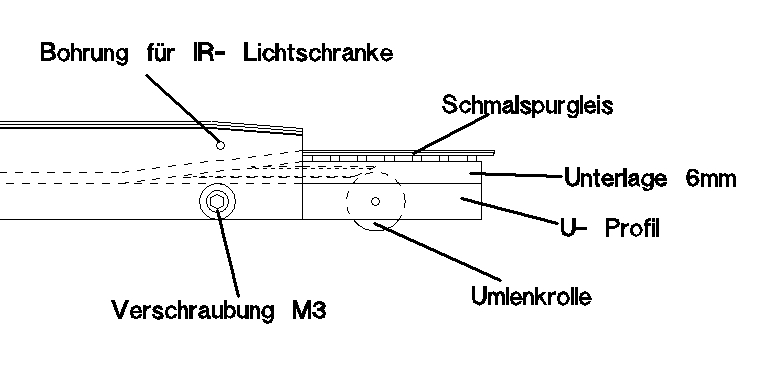

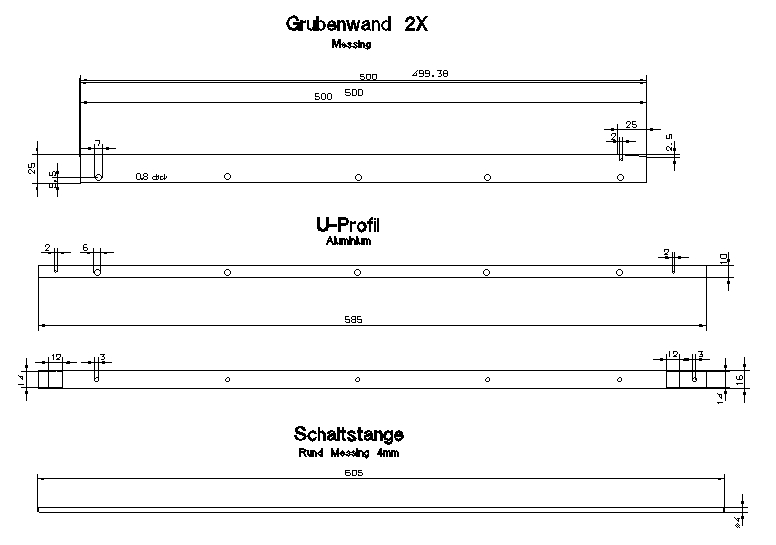

Die Basis bildet ein Aluminium U- Profil auf das die Schmalspurgleise, gegen das Profil isoliert, geschraubt werden.

Die Regelspurprofile werden auf Messingblechstreifen gelötet und seitlich an das U- Profil geschraubt, von dem sie allerdings elektrisch isoliert werden müssen. Das Aluminiumprofil bleibt Potentialfrei! Die Einzelteile der Grube, die später zueinander einjustiert werden müssen, sind miteinander verschraubt. Der Antrieb ist von unten zugänglich und auf einem separaten Träger, einem Aluminiumwinkel, seitlich am U- Profil der Grube angeschraubt. Für einen späteren Seilwechsel, oder andere Wartungsarbeiten muß die Grube nicht ausgebaut werden, bzw. lassen sich die betroffenen Baugruppen nach unten herausnehmen.

Die Grube wird auf einem ca.60cm langem Aluminium U-Profil 16mm*10mm aufgebaut. An den beiden Schenkeln des U-Profils werden außen 0,8mm dicke Kunststoffstreifen in der Größe 10mm*500mm zur Isolation aufgeklebt.

Die Gesamtbreite des Profils erhöht sich auf 17,6mm. Aus 0,8mm dickem Messingblech werden zwei Streifen von 25mm Breite und 500mm Länge für die Blechträger benötigt. An jeweils einem Ende der Messingstreifen werden Abschrägungen angebracht.

Da die Blechträger an die Schenkel des U-Profils geschraubt werden erhöht sich die Breite der Grube auf 19,2mm. Je nach Profil des Regelspurgleises ist die Fußbreite des Gleisprofils unterschiedlich. Das ROCO 2,1mm Profil weißt eine Fußbreite von 2,0mm und eine Kopfbreite von 1,0mm. Wenn die Messingblechträger an die äußere Kante des Schienenprofils gelötet werden, ergibt sich nach dem Zusammenbau der Grube theoretisch eine Spurweite von 16,2mm auf der Grube. Da aber meist nicht so genau gearbeitet werden kann, muß das Maß nach dem Zusammenbau ermittelt werden und gegebenenfalls durch zwischenlegen von Papierstreifen auf 16,5mm gebracht werden. Bei der von mir gebauten Grube ergab sich die Spurweite von 16,5mm von selbst. Auf die an der Hinterkante überstehenden Schienenprofile kann nun wieder das Schwellenband aufgeschoben werden.

Die Schmalspurgleise werden auf Leiterbahnquadrate mit einer Kantenlänge von 17,5mm symetrisch aufgelötet. In der Mitte der Quadrate wird eine Bohrung von 3,0mm Durchmesser, die mit einer 90 Grad Senkung versehen, ist angebracht. Im Bereich der Steigung werden die Schmalspurgleise auf der gesamten Länge von 50mm auf eine Leiterbahnplatte mit einer Breite von 17,5mm gelötet. Auf die die Grube verlassenden Schmalspurgleise wird das Schwellenband aufgesteckt, daß zuvor auf einen 19mm breiten, 6mm hohen Sockel geklebt wurde. Der Sockel ist mit einem Gewinde M3 versehen. Nachdem in das Aluminium U-Profil entsprechende Durchgangslöcher, mit 4,0mm Durchmesser gebohrt wurden, werden die Schmalspurgleise mit Senkkopfschrauben M3 aufgeschraubt.

Sind die Seitenteile mit den Regelspurprofilen an das U- Profil geschraubt kann mit den Rollböcken ein erster "Funktionstest" durchgeführt werden. Hierbei sollten zuerst die in der Zeichnung angegebenen Maße eingestellt und ausprobiert werden. Wichtig ist hierbei das mit den Regelspurwagen mit am tiefsten hängenden Sprengwerken getestet wird um späteren Überraschungen vorzubeugen. Zum testen reicht es die Grube mit der einen Hand zu halten und mit der anderen den Regelspurwagen. Durch leichtes hin- und herbewegen der Grube sollte der Rollbock af der Geraden knapp unter dem Regelspurwagen hin- und herlaufen können, ohne mit der Gabel den Regelspurwagen zu erfassen. Sollte er den Wagen erfassen muß der Höhenabstand vergrößert werden, aber nicht zu groß, denn diese Höhendifferenz muß in der Steigung überwunden werden, und die sollte so kurz wie möglich sein. Sollte der Rollbock Kontakt mit den Grubenwänden haben, ist die mittige Lage der Schmalspurgleise zu überprüfen, oder der Abstand der Grubenwände zu vergrößern. Notfalls auf Kosten einer Spurerweiterung des Regelspurigen Teiles der Grube. Tritt dieser Kontakt im späteren Betrieb auf, steht die Gabel des Rollbockes schief und die Achse setzt nur einseitig auf. Entgleisungen sind dann die unschöne Folge. Ist die Grube soweit in Ordnung, wird der Rollbock auf der Steigung solange heraufgeschoben bis der vordere, höhere Teil der Gabel sicheren Kontakt zu einer darübergeschobenen Regelspurachse bekommt, und der hintere, tiefere Teil noch sicher überfahren wird. Dies sollte ruhig mit mehreren verschiedenen Regelspurachsen ausprobiert werden. Ist diese Position bekannt wird mit einem wasserfesten Stift die vordere Kontur des Rollbocks auf die Seitenteile der Grube übertragen.

An dieser Stelle werden 1,5mm Löcher genaugegenüberliegend gebohrt. Durch diese beiden Löcher "scheint" der Strahl der IR- Lichtschranke und stoppt den Rollbock an der gewünschten Stelle. Da der letzte, angetriebene Rollbock die Grube nicht verläßt muß er folglich nicht auf die markierte Position vorgeschoben werden. Mit einem zweiten Rollbock ermittelt man die vorderste Position des schiebenden Rollbocks, und markieren diese mit dem Stift zwischen dem Schmalspurgleis. Zwischen dieser Linie und der IR- Schranke wird ein Loch gebohrt in dem später das Zugseil des Rollbocks verschwindet.

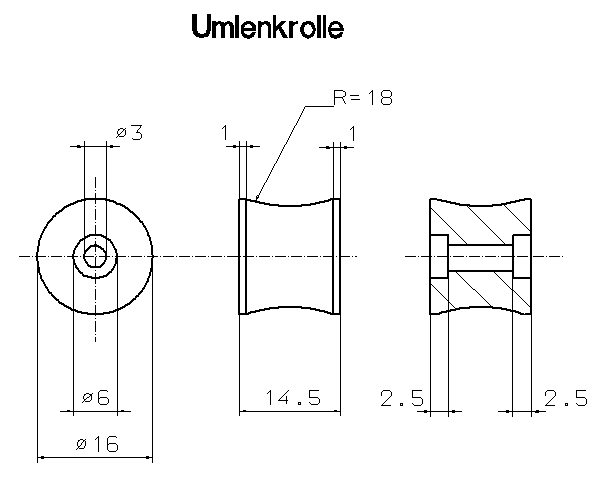

Am hinteren Ende des Schmalspurgleises wird ein Klötzchen auf das U- Profil geschraubt oder geklebt das bis genau unter die Regelspurgleisereicht, und in das ebenfalls ein Loch für das Rückholseil (eigentlich etwas übertrieben für den hier eingesetzten Zwirnsfaden) gebohrt wird. Mit etwas Abstand, ca.30mm, werden in die Oberseite des U- Profile rechteckige Aussparungen ausgearbeitet. Ihre Größe richtet sich nach der Größe der verwendeten Umlenkrollen.

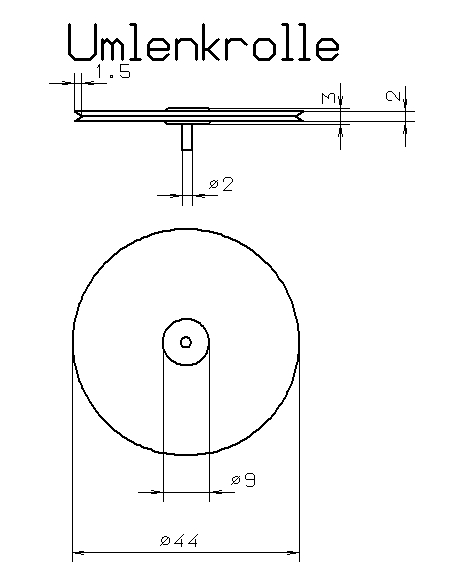

Solche Umlenkrollen, auch Seilrollen, sind im Schiffsmodellbau erhältlich. Eleganter lassen sich solche Rollen natürlich auf einer Drehmaschine anfertigen.

Hiebei können anstelle der sonst üblichen Gleitlagen Wälzlager (Kugellager) eingebaut werden, die dementsprechend leichtgäniger sind und nicht geschmiert werden brauchen. Solche geschlossenen ZZ- Lager sind z.B. bei Fohrmann zu bekommen. Funktionieren wird es aber auch ohne. Zum besseren Wechseln der Seile werden in die Bohrungen Bowdenzugröhrchen eingeklebt, die die Seile bis zu den Umlenkrollen führen. Die Lage und der Durchmesser der Bohrungen in den Seiten des U- Profils für die Achsen auf denen sich die Umlenkrollen drehen sind von deren Größe abhängig und müssen individuell ermittelt werden. Sind die Umlenkrollen eingebaut und Schmal- und Regelspurgleis an- bzw. aufgeschraubt kann das Zug- und Rückholseil am Rollbock befestigt und eingefädelt werden. An den jeweiligen Enden des Seils werden Schlaufen geknotet in die eine Zugfeder eingehakt wird die beide Enden unter der Bühne lösbar und mit leichter Spannung verbindet. Durch leichtes Ziehen an dem Seil sollte sich der Rollbock in der Grube von einem zum anderen Ende ohne zu hakeln ziehen lassen. Jetzt kann anhand der Markierung kontrolliert werden, ob der Rollbock weit genug nach vorne gezogen werden kann um den letzten freien Rollbock unter die Regelspurachse zu schieben. Änderungen sind Dank der Schraubkonstruktion leicht möglich. Funktioniert alles ist der Bau der eigentlichen Bühne abgeschlossen.

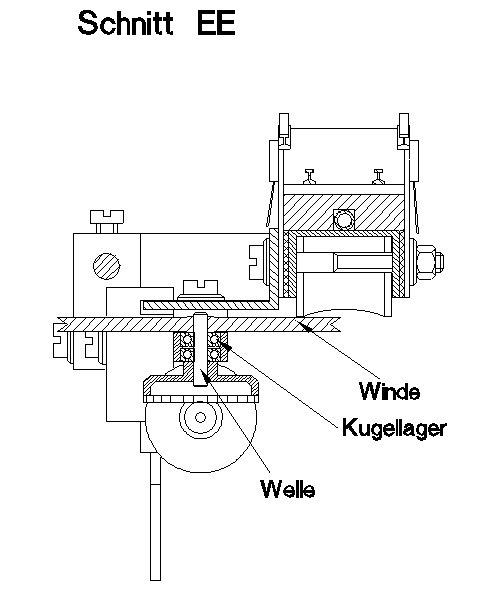

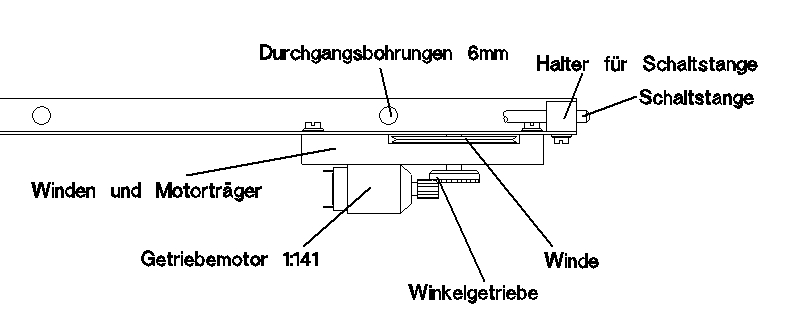

Auf das separate Aluminium L- Profil 20mmx12mm werden eine große Umlenkrolle und die Winde samt Antriebsmotor aufgebaut.

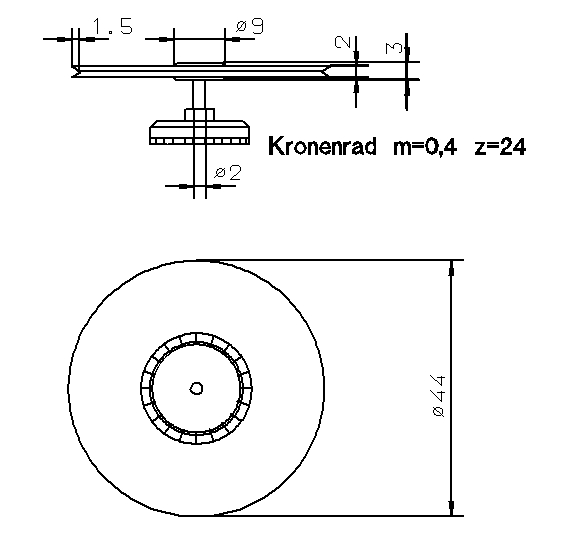

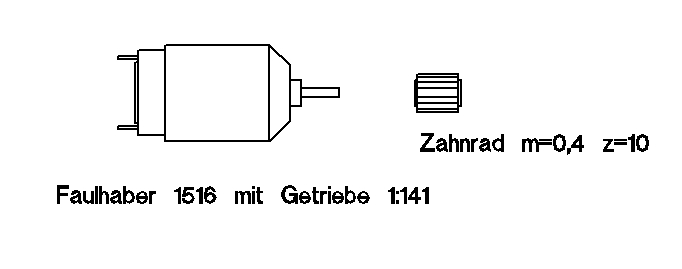

Der Antriebsmotor ist ein Faulhabermotor 1516 mit 1:141 Aufsteckgetriebe von Conrad Elektronik, der über ein Winkelgetriebe, Zahnräder ebenfalls Conrad, eine Seilrolle mit demselben Durchmesser wie die Umlenkrolle antreibt.

Es lassen sich hier aber auch andere Getriebemotoren, z.B. umgebaute Servomechaniken aus dem Fernsteuersektor, verwenden.

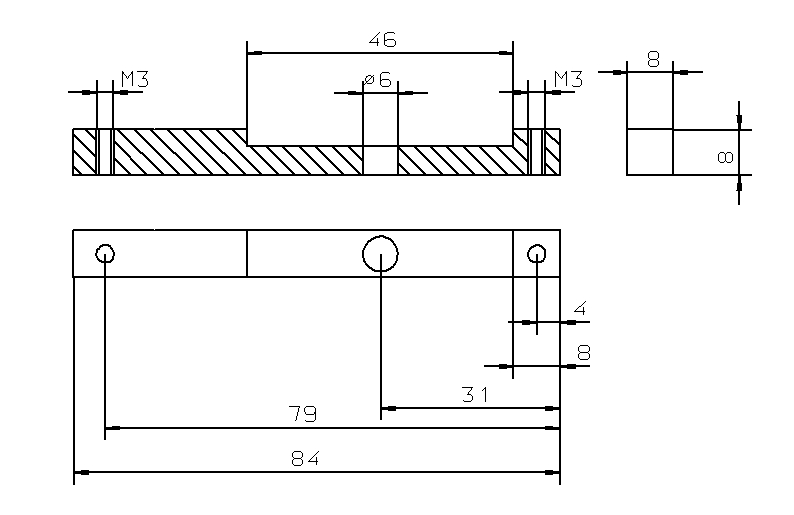

Aufgebaut wird die kleine Winde auf einem Aluminium 8x8mm Vierkantvollprofil in das eine Ausfräsung für die Seilrolle, die Bohrung für die Kugellager und zwei M3 Gewinde zum Anschrauben an das L-Profil eingebracht werden.

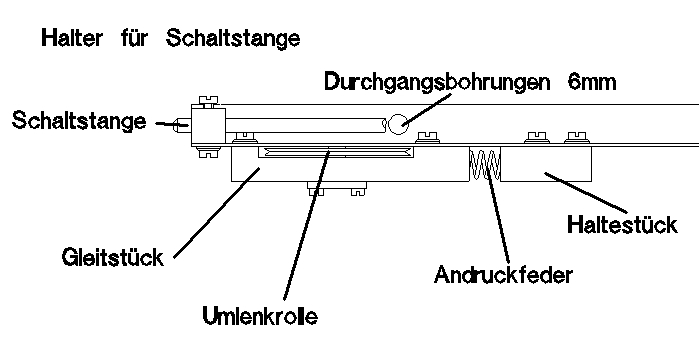

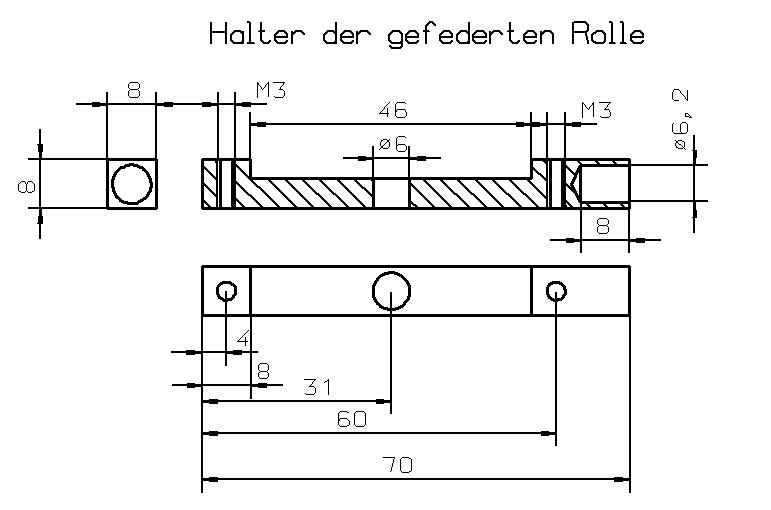

Die Umlenkrolle wird nicht fest, sondern in Lägsrichtung verschieblich angebaut und mit einer Druckfeder nach außen gedrückt.

Wie schon bei der Winde ist auch die Umlenkrolle auf einer Basis aus Aluminium 8x8mm Vierkantvollprofil aufgebaut.

Für die Umlenkrolle ist eine Ausfräsung, die Bohrung für die Kugellager und zwei M3 Gewinde zum Anschrauben an das L-Profil eingebracht werden. Anders als bei der Winde wird diese Teil nicht fest, sondern in Langlöchern längsverschieblich befestigt.

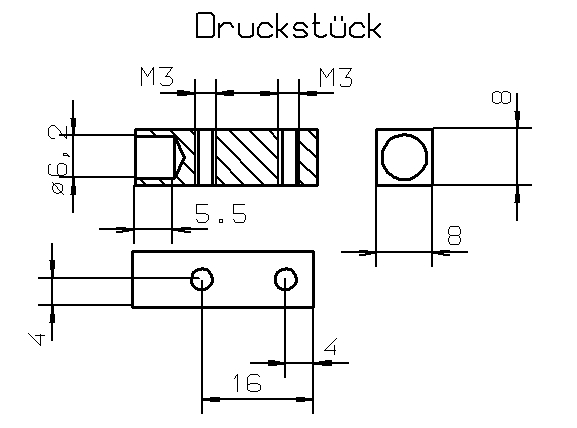

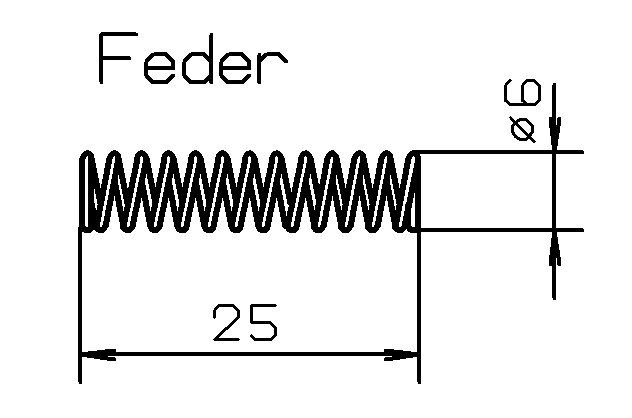

Das Druckstück dient als Widerlager für die Druckfeder und wird mit M3 Schrauben fest mit dem L-Profil verbunden. Die Feder wird zwischen beide Teile eingesetzt. Ihre Maße definieren die in längsrichtung einzubringenden Sacklochdurchmesser und den Anstand mit denen beide Teile auf dem L-Profilo montiert werden müssen.

Dies Vorrichtung dient dazu das Transportseil straff zu halten. Die Zugkraft im Transportseil ist wesentlich größer als die Zugkraft im Zug- und Rückholseil des Rollbocks! Deshalb wird für das Transportseil eine kräftige Schnur, d= 1mm, verwendet. In meinem Fall habe ich die Antriebs- und die Umlenkrolle kugelgelagert um die Reibung der sich im Betrieb sehr langsam drehenden, und so schlecht zu schmierenden Wellen zu verringern. An den Enden des Transportseiles werden wieder Schlaufen geknotet die mit einem stabilen Drahthaken lösbar verbunden werden. Die Länge des Transportseils sollte so bemessen sein, daß sich die Umlenkrolle in etwa der Mitte des ihr zu Verfügung stehenden Weges befindet.

Wird jetzt Spannung an den Motor angelegt sollte sich das Transportseil langsam und ruckfrei in eine Richtung bewegen, durch Umpolen der Spannung in die andere Richtung.

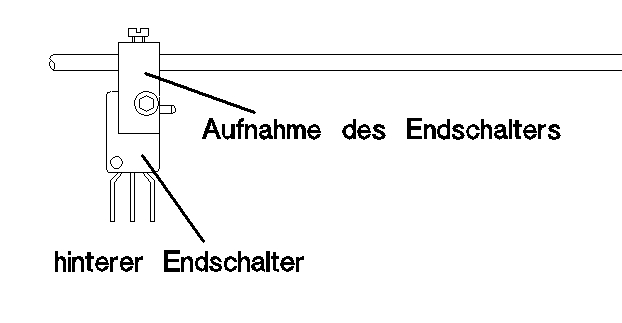

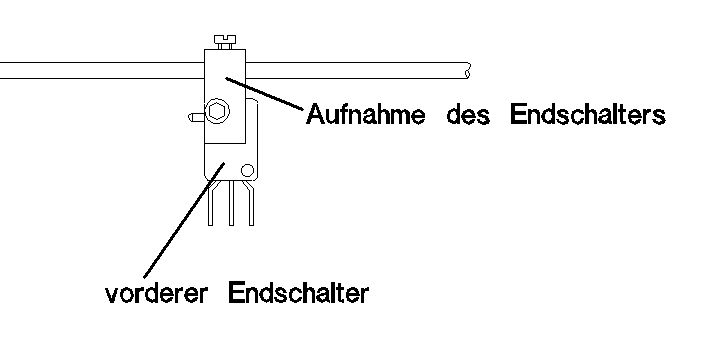

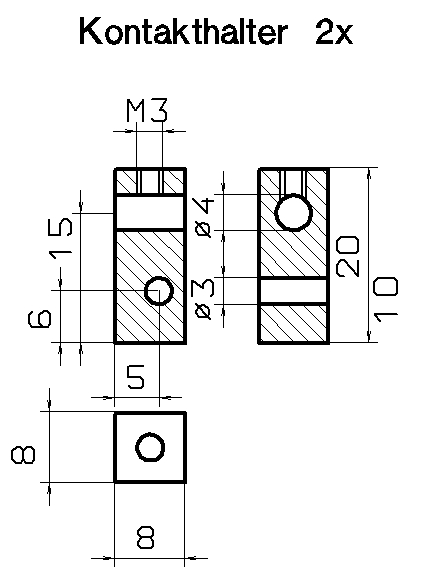

In den jeweiligen Endlagen wird mit einem Endschalter (Springkontakt) sichergestellt das die Winde abgeschaltet wird.

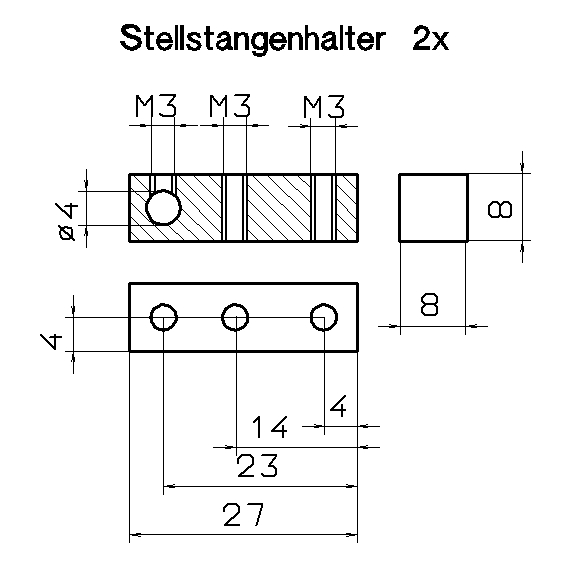

Die Schaltstange ist eine einfache 4mm dicke Welle die an beiden Enden mit M3 Schrauben an dem L-Profil befestigt wird.

Diese Springontakte liegen parallel zu einer Diode, so das der Strom, umgepolt jedoch wieder fließen und so die Winde in die entgegengesetzte Richtung bewegt werden kann.

Durch diese Halterungen der Springkontakte können diese auf der Schaltstange verschoben, und so die Endlagen exakt eingestellt werden.

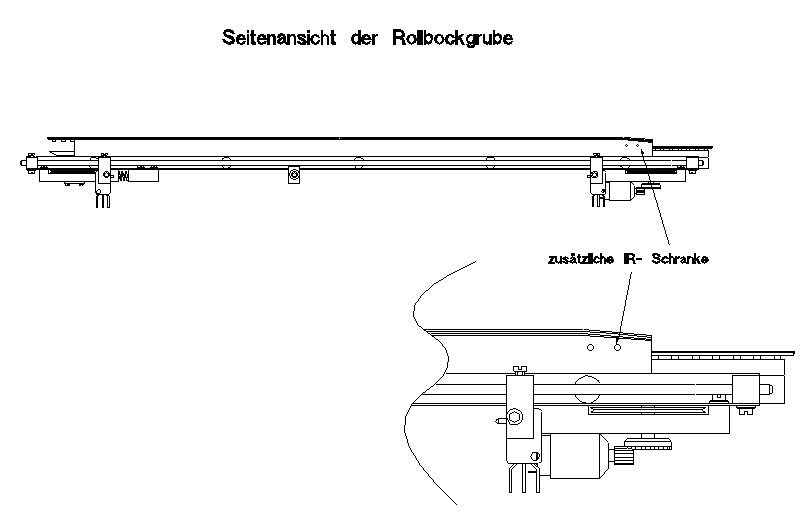

Die einzige Verbesserung die mir bislang aufgefallen ist liegt im Bereich der IR Steuerung. Der von der IR-LED abgegebene Lichtstrahl ist sehr gebündelt, so das er auch zwischen den Rädern und der Achsträgerbrücke des Rollbockes hindurch scheint. Dies gauckelt der Steuerung vor das die Position für den nächsten Rollbock frei ist was zu einem Zusammenschieben unter dem Regelspurwagen führt. Abhilfe schafft hier eine weitere IR Schranke die mit der ersten gekoppelt wird. Erst wenn beide IR Schranken "offen" sind läuft die Winde an.

|

Werkzeuge |

Bezugsquelle |

Bestellnummer |

|

Aluminiumprofil |

Baumarkt |

verschieden |

|

M3 Schrauben u. Muttern |

Baumarkt |

verschieden |

|

Feder |

Bastelkiste |

keine |

|

Schienenprofil |

Schuhmacher |

H0=Code 70, H0e= Code 55 |

|

0,5mm Messingblech |

Conrad Elektronik |

29 70 97-31 |

|

0,5mm Messingblech |

Conrad Elektronik |

29 70 97-31 |

|

0,5mm Polystyrolplatte |

Conrad Elektronik |

29 74 53-31 |

|

4mm Rund-Messing |

Conrad Elektronik |

29 73 48-31 |

|

Zahnradsortiment |

Conrad Elektronik |

29 74 02-31 |

|

2mm Kugellager |

Conrad Elektronik |

22 19 98-31 |

|

Getriebemotor |

Conrad Elektronik |

19 08 71-59 |

|

1,5mm HP-Platinenmaterial |

Conrad Elektronik |

52 37 08-59 |

|

IR-Lichtschranke |

Conrad Elektronik |

19 17 10-59 |

|

IR-Sendediode IRL 81 A |

Conrad Elektronik |

15 36 92-59 |

|

IR-Fototransistor LPT 85 A |

Conrad Elektronik |

15 34 70-59 |

|

Springkontakt |

Conrad Elektronik |

70 46 52-59 |

|

Drehstufenschalter 2x5 |

Conrad Elektronik |

70 92 63-59 |