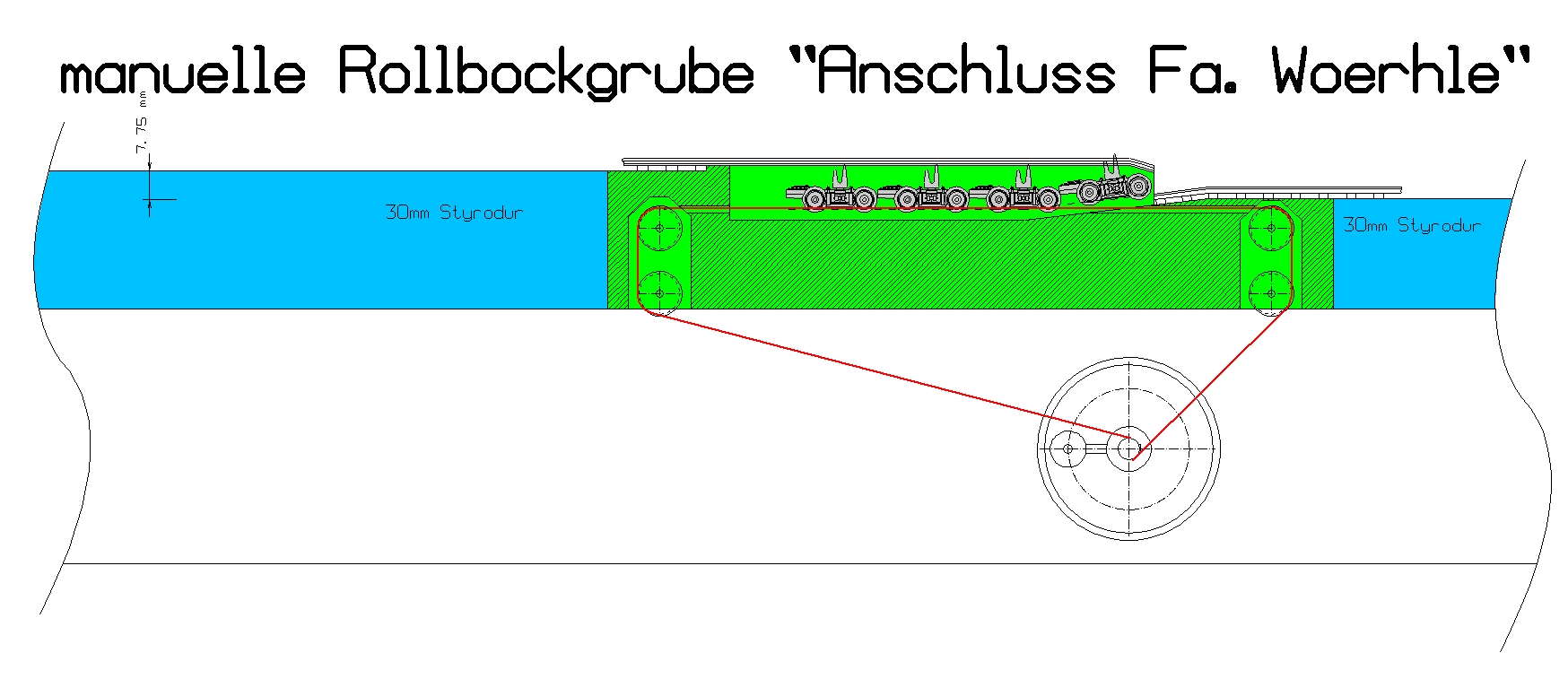

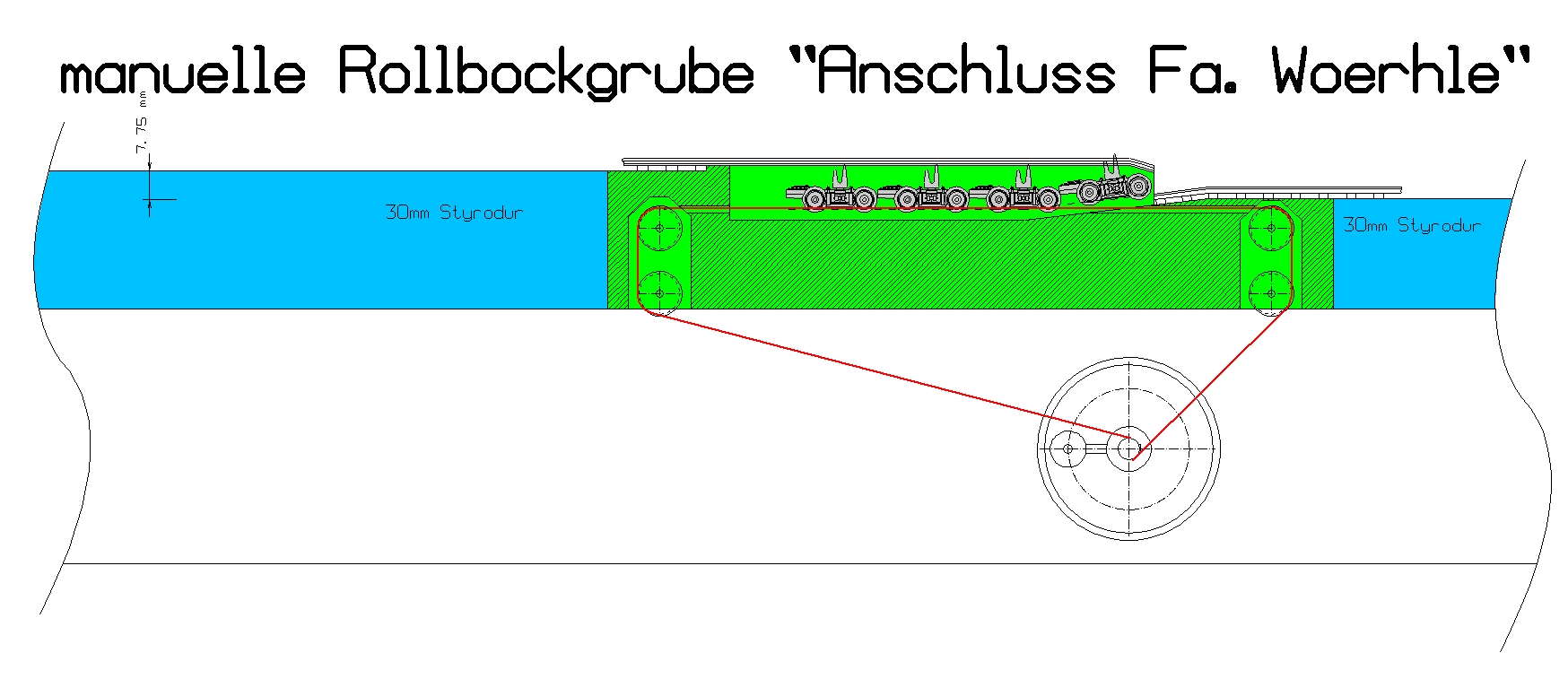

Für den Anschluss der Fa. "Woerhle" brauche ich auch eine funktionerende Rollbockgrube. Den Bau einer automatischen Rollbockgrube habe ich an anderer Stelle bereits beschrieben, diese Konstruktion kann ich für das AGl Woerhle natürlich anpassen, aber ich benötige dann nur zum Betrieb dieser Grube elektrischen Strom in der Betriebsstelle.

Darüber hinaus benötigt diese automatische Rollbockgrube gelegentliche Wartung, und die Technik ist auch nicht selbsterklärend. Für den Bahnhof "Moeckmuehl" haben wir aus eben diesen Gründen eine rein mechanisch und manuell betriebene Rollbockgrube konstruiert und eingebaut. Diese ist sehr einfach im Aufbau und Betrieb.

Aber auch die Rollbockgrube im Bahnhof "Moeckmuehl" besteht aus vielen kleinen Einzelteilen die ich natürlich nun noch einmal herstellen und montieren muß. Viel Aufwand für eine kleine Grube die gerademal vier Rollböcke aufnehmen kann. Daher möchte ich auch den größten Teil dieser mechanischen Komponenten im 3D Druck entstehen lassen. Natürlich möchte ich dabei auch die vielen Bauteile des Antriebs drucken.

Dabei sollen dann auch Erfahrungen der manuellen und der automatische Rollbockgrube berücksichtigt werden:

Da diese manuelle Rollbockgrube ohne Strom auskommt werden sie mit geänderter Länge, aber gleichem Antrieb, auch im Bahnhof Bieringen verwendet, der davon immerhin gleich 2 Stück benötigt.

Das Transportieren der Rollböcke in der Grube erfolgt nicht, wie bei BEMO, mit den aufzubockenden Regelspurfahrzeugen, sondern durch eine unter der Grube angebrachte Winde, die einen in der Grube befindlichen Prellbock mittels Seilzug und Schubstange bewegt. Dies ist auch schon in ähnlicher Formdas Prinzip der automatischen Rollbockgrube und der manuellen im Bhf Möckmühl, dort wird jedoch der letzte in der Rollbockgrube stehende Rollbock angetrieben, der die anderen vor sich herschiebt. Wie bei der manuellen Grube in Möckmühl wird die Winde durch drehen eines Rades manuell von Hand angetrieben und so die Rollböcke in der Grube bewegt. Weil die Grube AGl Woerhle" nur vier Rollböcke aufnimmt will ich auf eine Raststellung je Rollbocklänge verzichten. Die "Steuerung" erfolgt also nur auf Sicht.

Das Nicken der Waggons auf der Grube beim Aufbocken wird dadurch verhindert, daß die Rollböcke am Ende der Grube eine Steigung hinaufgeschoben werden und sich so der Abstand zwischen Rollbockgabel und Waggonachse verringert. Das schieben der Rollböcke erfolgt mit einem Zugseil (rot) das mittels einer Handkurbel und einer Windentrommel angetrieben wird. Sobald der Rollbock von der Achse des Waggons mitgenommen wird, kann der nächste Rollbock in Position geschoben werden. Die Lage dieser Winde in unabhängig von der Rollbockgrube, sie muß lediglich unterhalb der Grube eingebaut werden. Zum bedienen reicht eine einfache Kurbel.

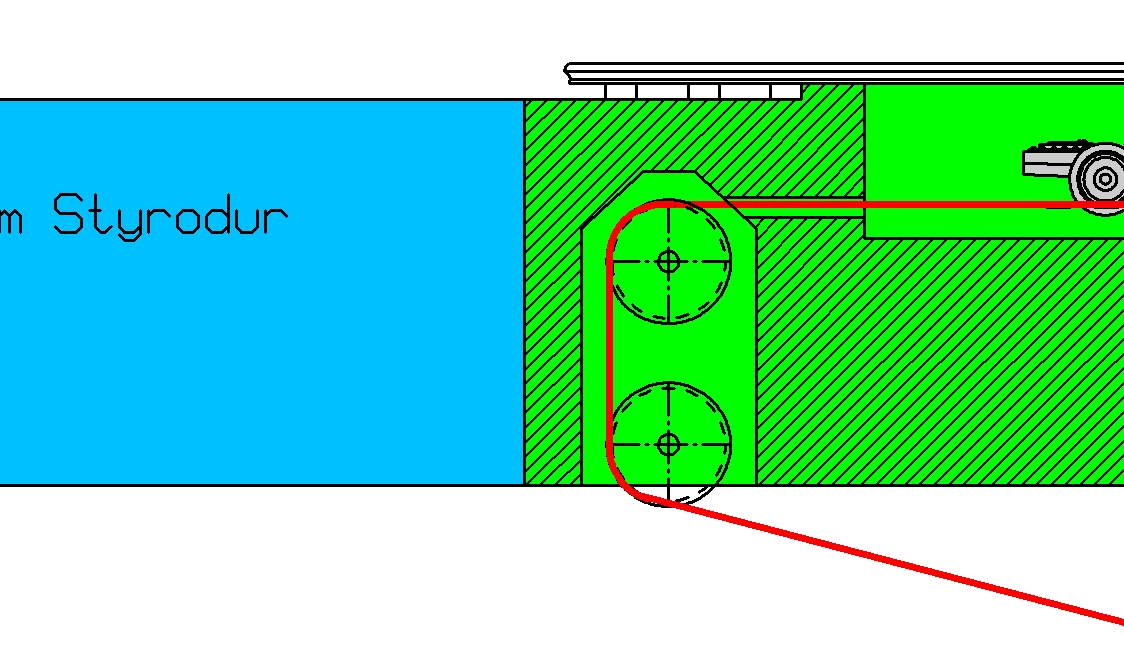

Damit das Zugseil aus der waagerechten Lage nach unten, und dann in jede Richtung gelenkt werden kann, sind an den Enden der Grube je 2 Umlenkrollen montiert.

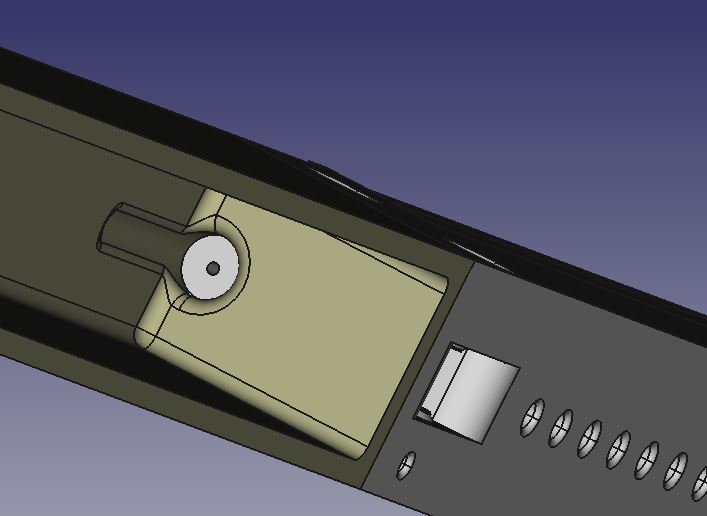

Die Grube (grün) ist genauso hoch wie die Grundplatte des Moduls, in meinem Fall eine 30mm Styrodurplatte (hellblau). Durch die Ausführung als massiver Block werden die jeweils 2 Umlenkrollen in einem eingelassen Schacht montiert.

Für die Umlenkrollen will ich mal nicht die Drehmaschine bemühen, diese kann man fertig gedreht und mit Kugellagern versehen bei banggod.com beziehen. Dort werden sie als als "624zz flange bearing" bezeichnet. Bei 10 Stück für 3,31€ (3,89$), also 33ct/Stück mache ich die nicht mehr selber, dafür bekomme ich nicht einmal die Kugellager. Also habe ich die dort bestellt. Ein paar Tage später waren sie da, ohne Portokosten, ohne Zoll....

Die Umlenkrollen haben einen Außendurchmesser von 13mm, eine Breite von 7mm und Kugellager für 4mm Achsen. Die Rollen haben eine fast halbrunde, 6mm breite Rille die das Seil sicher führt.

Durch den manuellen Antrieb entfällt auch die Notwendigkeit der Endschalter in den jeweiligen Endlagen. Hier genügt das Schiebestück am Zugseil wenn es am Ende gegen die Seilführungsröhrchen anläuft. Mit den Fingern läßt sich die Kurbel an den Endlagen nicht mehr weiterdrehen.

Als Zugseil wird eine Angelschnur (Dyneema 0,12mm) verwendet, dieses hat einen Bruchlast von ~5kg und dehnt sich unter Last und Feuchtigkeit nicht aus.

Da dieses Angelschnur auch in grau erhältlich ist, sieht es einem Stahlseil nicht unähnlich, was bei der alten Grube zur Verwendung von Nähgarn führte. Diesem ist die Dyneema-Angelschnur allerdings in jeder Hinsicht überlegen.

Durch die dehn- und reckfreie Angelschnur kann auch das Auf- und Abwickeln direkt auf eine oder zwei Windentrommeln erfolgen. Somit kann das zweite Zugtrum der automatischen Grube komplett entfallen. Die Zahl der verbauten Lager reduziert sich somit auf die Umlenkrollen gegenüber der Winde. Als Windentrommel dient die 6mm Welle des Kurbeltriebes, so ist zum Vorschieben eines Rollbockes etwas mehr also eine Umdrehung an der Kurbel nötig.

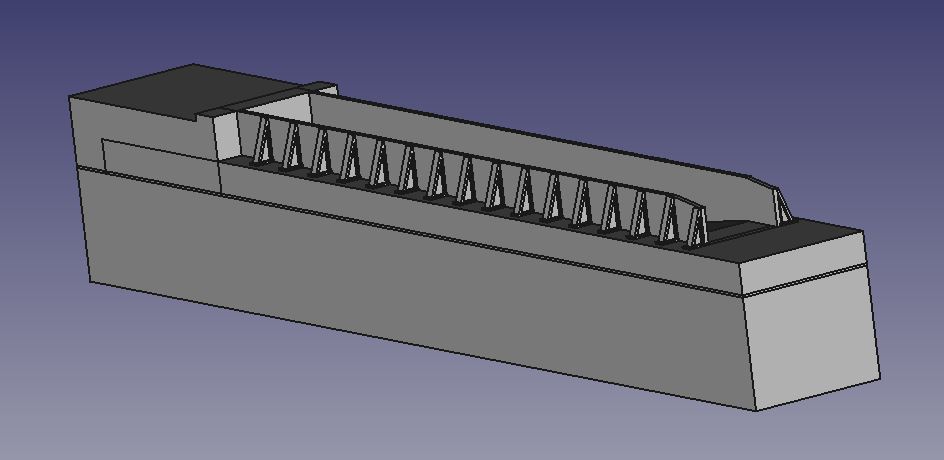

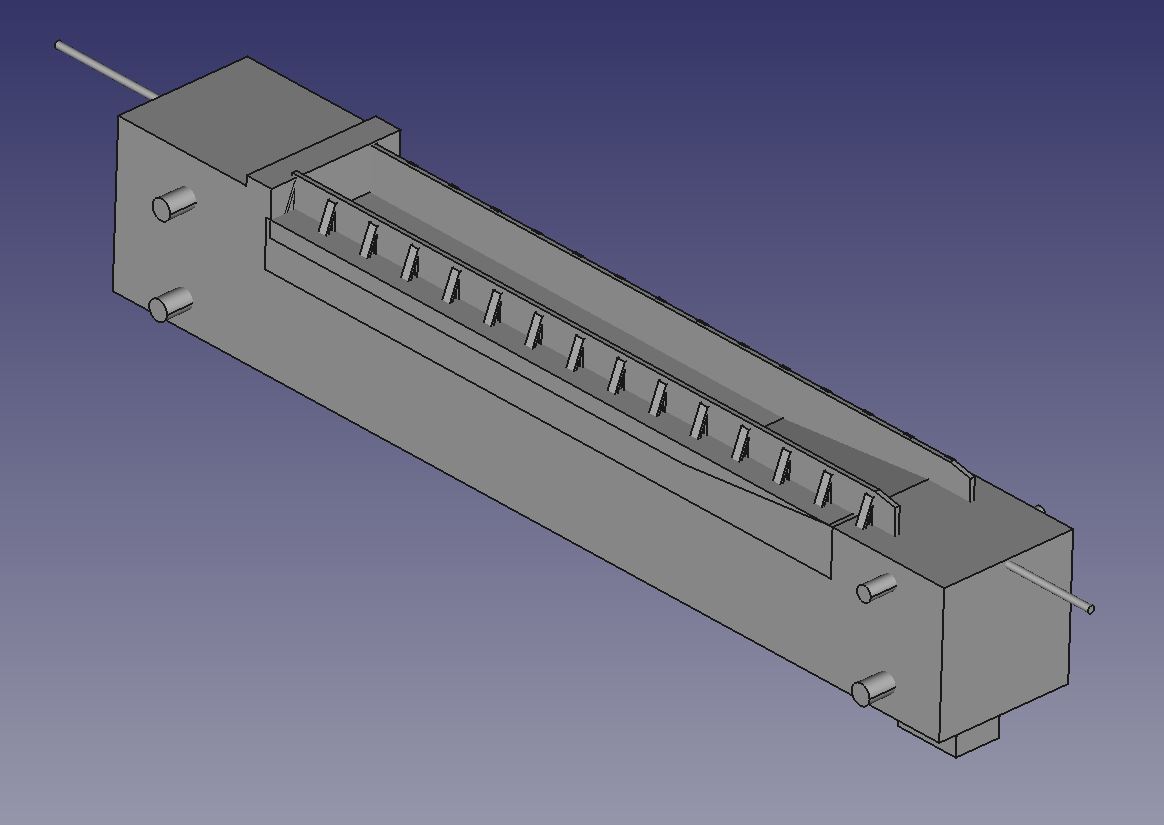

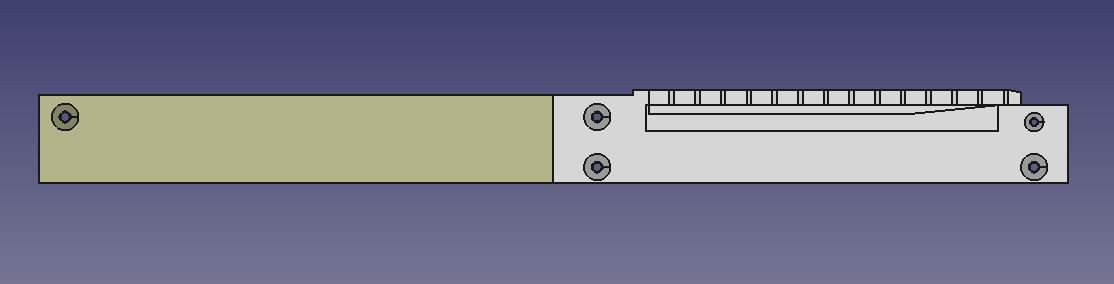

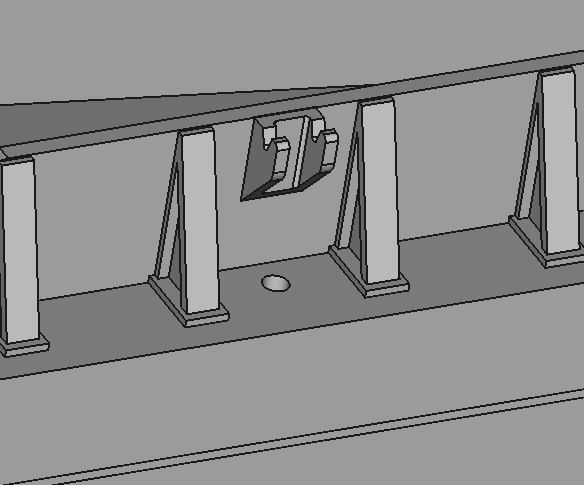

Die Grube wird in freeCAD aus verschiedenen Körpern zusammengesetzt. Einziges Detail sind die seitlichen Stützen im Abstand von 10mm.

Die seitlichen Stützen wurden als separates Teil konstruiert und einfach in die Konstruktion der Grube kopiert.

Einmal Zeichnen, zig-fach kopieren, das spart Zeit. Ich habe die Stützen nun an einer Seite hinein kopiert und ausgerichtet, für die andere Seite habe ich alle Stützen einfach gespiegelt.

Um die Grube in der Höhe an die 30mm Styrodur Grundplatte des Moduls anzupassen habe ich unter die Konstruktion der Grube einen entsprechenden Klotz platziert.

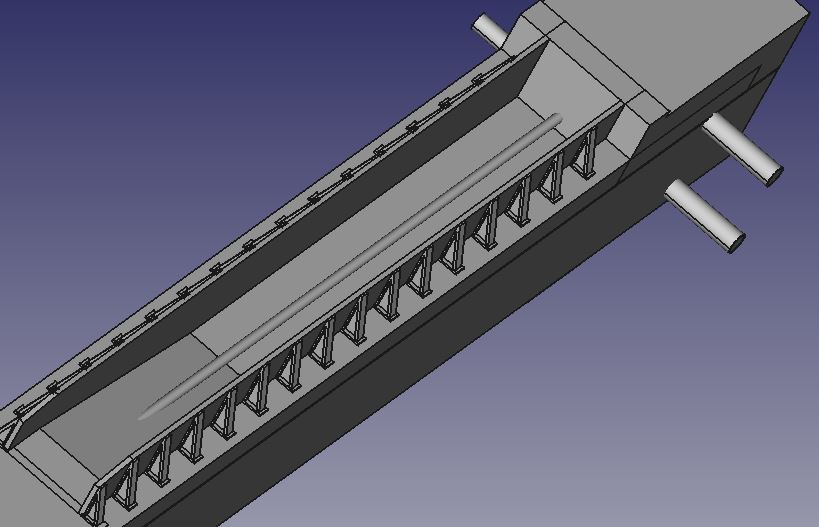

Die Schächte für die Umlenkrollen in der Grube entstehen durch entsprechende "Abziehklötzen". Im Bild kann man die seitlich herausragenden Wellen für die Gewinde, bzw Durchgangslöcher der M4 Schraube für die Lagerung erkennen.

Damit das Zugseil auf einer Höhe durch die Grube zu den Umlenkrollen geführt werden kann habe ich eine durchgehende 2mm Welle gezeichnet, die zusammen mit den "Abziehklötzen" von der Grubenkonstruktion entfernt wird.

Nachdem die "Abziehklötze" und die Welle von der Grubenkonstruktion entfernt sind zeigt sich folgendes Bild. Die nun durch die komplette Grube verlaufende 2mm Bohrung wird später das Verlegen des Zugseils vereinfachen.

Die "Abziehklötze" hinterlassen an der Unterseite der Grube passende Schächte für die Umlenkrollen. Diese werden zwischen die vorstehenden Absätze geschoben und dort mit den M4 Schrauben auf dem Innenring der Kugellager geklemmt.

Leider hinterlassen die "Abziehklötze" recht scharfe Außenkanten. Damit hier später nicht das Zugseil reibt und über die Zeit durch geschubbert wird, werden alle Kanten ausgerundet.

Ein Radius von 1mm für alle Kanten entschärft diese Situation erheblich.

Auch die Ein- und Auslaufzonen des Zugseils an den Schächten werden mit einem Radius von 5mm versehen.

Die Außenkanten der Grube werden ebenfalls mit 1mm Radien versehen, so braucht der Ausschnitt im Modul nicht unbedingt schafkantig sein.

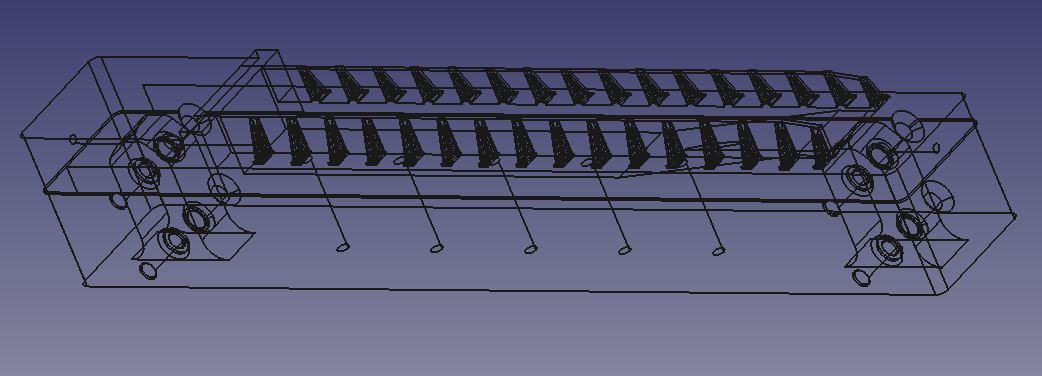

Die Drahtansicht zeigt die komplexen inneren Strukturen des äußerlich einfachen Klotzes. So etwas läßt sich manuell nur mit recht großem Aufwand herstellen, gedruckt ist es später ein einziges Bauteil.

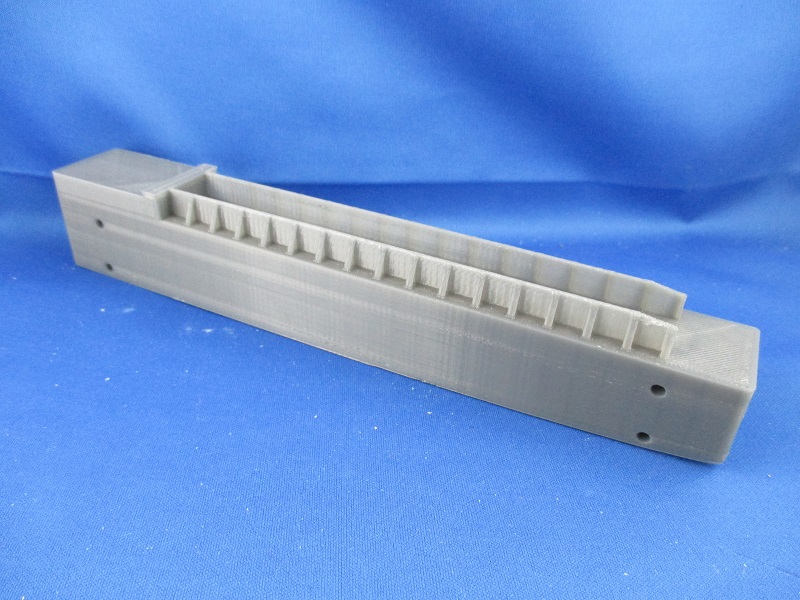

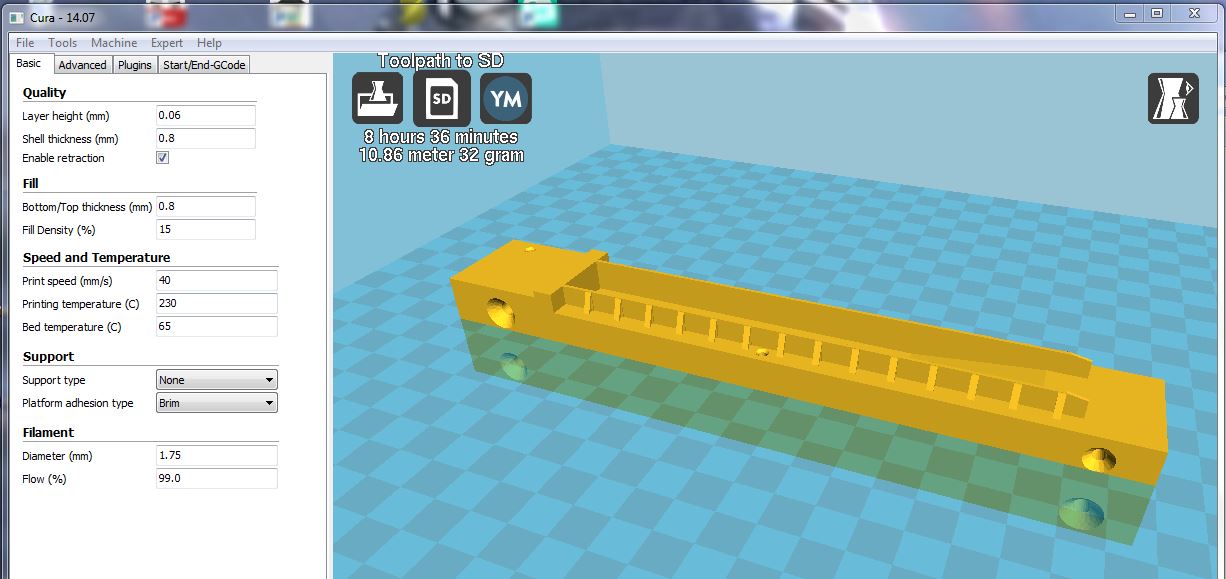

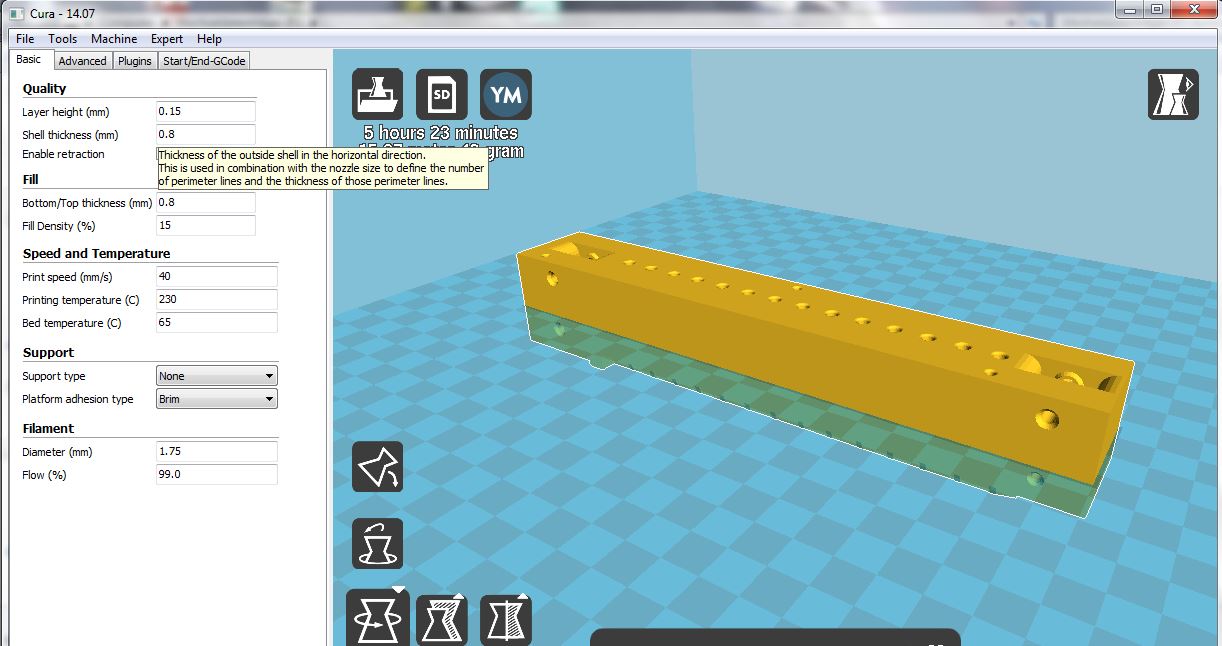

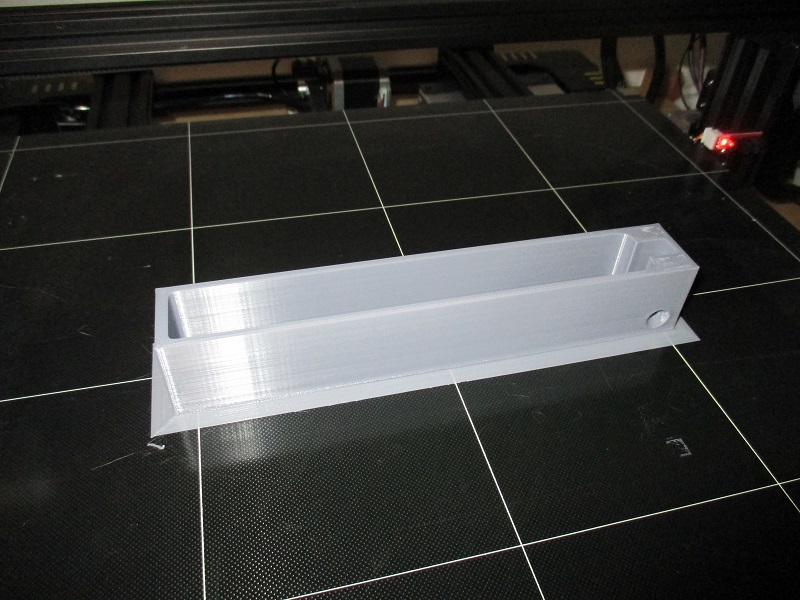

Vor dem Druck wird das *stl-File in den Slicer geladen. Hier wird sie auf der Bauplatte des FDM Drucker Creality CR10 platziert. Hier werden auch weitere Druckfunktionen definiert. Die Grube wird ohne Stützstruktur gedruckt, aber ein Brim wird die Auflageflächer zum Druckbett vergrößern.

Der Druck der Grube dauert 14 Stunden und 6 Minuten, und das obwohl er nicht mal in der feinsten Auflösung von 0,06mm (60µm) sondern 0,1mm (100µm) erfolgt.

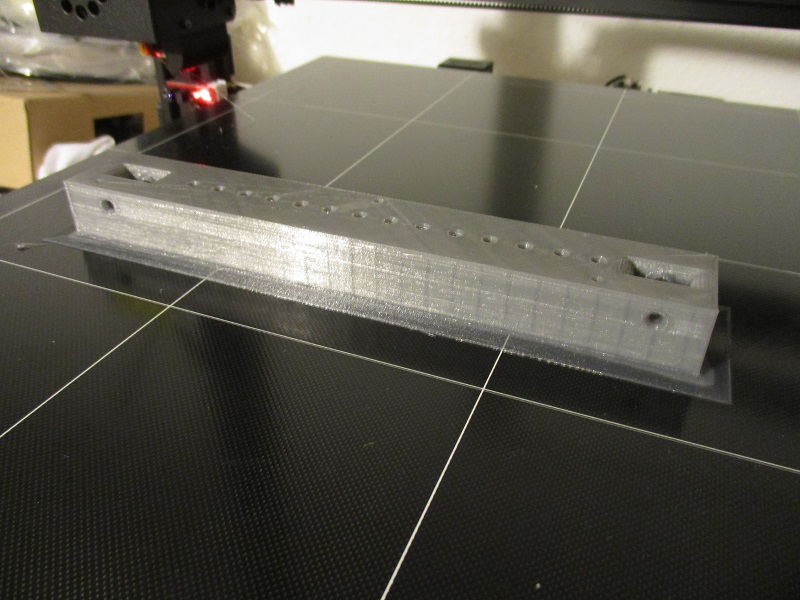

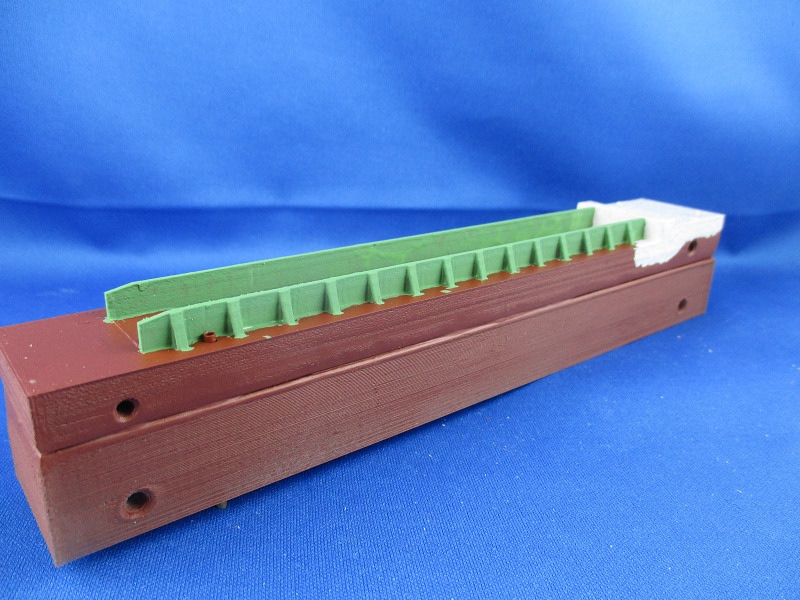

Beendet war der Druck der Grube mitten in der Nacht, daher das eher unterbelichtete Bild....

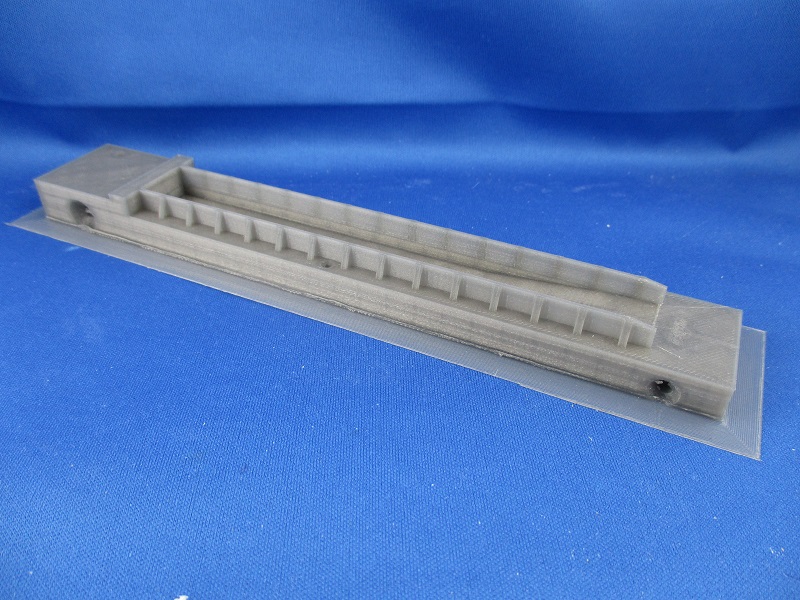

In der Fotobox sieht das gleich viel besser aus...

....aber nur auf den ersten Blick, eine Ecke zeigt ein sehr ausgeprägtes "Warping", ein Ablösen des Bauteils beim Druck. Die Ursache sind in erster Linie Wärmespannungen, hervorgerufen durch falsche Düsentemperatur, ungleiche Heizbett-Temperatur oder ein schlecht geleveltes Druckbett. Dies muß ich mir noch im Detail ansehen. Für die eigentliche Funktion der Grube ist das aber ersteinmal ohne Belang.

Ohne Stützkonstruktion werden einige Bauelemente quasi "in die Luft" gedruckt, das geht, so seltsam es klingt, bis zu einem gewissen Grad ganz gut, gerade wenn man die Kanten, wie hier geschehen, ausrundet. So ganz 100%ig sind diese Bereiche natürlich nicht. Für die Funktion ist es hier aber ohne Belang.

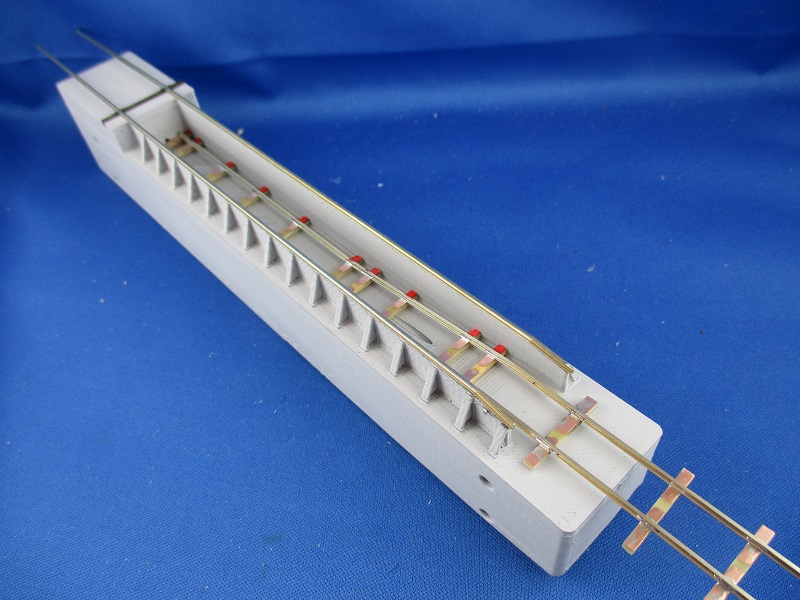

Die Grube selber ist allerdings sehr gut geworden. Nun folgt die Ausstattung mit den Gleisen und der Technik.

Nach dem Grundieren der Grube verschwinden viele Schlieren vom Druck in der Oberfläche, einige ander "Fussel" treten deutlicher hervor. Ein wenig Nacharbeit wird es neben dem Überschleifen noch geben.

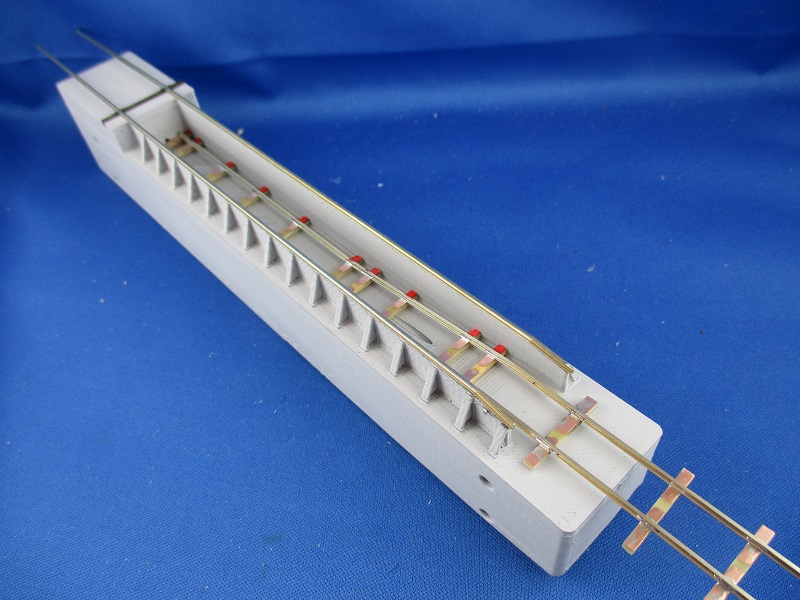

Das nächste Element ist das schmalspurige Gleis in der Grube. Das Schmalspurgleis wird als ganzes, gerades Joch gebaut und entsprechend der Rampe gebogen. Der Bau geschieht auf einer 12mm dicken Schicktholzplatte auf der eine gerade Gleisschablone mit Klebeband befestigt wird. Die Zeichnung und Platte sind länger als die Grube, es ist also nötig zu markieren wo die Pertinaxschwellen benötigt werden. Die Schwellen werden mit Weißleim aufgeklebt und anschließend die Code 55 Schienen mit Hilfe von Gleisklemmen aufgelötet.

Nach dem Löten werden die Gleisklemmen entfernt. Das Joch ist noch von Flußmittelresten verschmutzt. In die Lücken zwischen den Pertinaxschwellen werden später in der Grube Holzschwellen verlegt.

Mit der Minidrill und blauem Poliergummi werden nun die Schwellen und Schienen gereinigt, überflüssiges Zinn angetragen und auch gleich das Kupfer in der Mitte der Schwellen entfernt.

Das Schwellenrost wird nun im Wasserbad von der Bauzeichnung angelöst und alle Reste vom Löten und Putzen entfernt.

Die Schwellen liegen ein wenig kreuz und quer, sie werden nun auf das innere Maß der Grube zugeschnitten. Hierfür habe ich die Überstände mit einem roten Edding bemalt, so sieht man den Anriss später besser.

Die Überstände der Schwellen werden nun mit dem Meßschieber auf das errechnete Maß von 2,8mm angezeichnet. Ja, ich weiß das man das nicht mit dem Meßschieber macht, aber hier ist ja nur der dünne Edding Film von der weichen Kupferoberfläche zu entfernen, da mache ich das ausnahmsweise mal so.

Die angezeichneten Überstände der Schwellen. Die feinen Striche dienen dazu den Seitenschneider exakt anzusetzen.

Mit einem watenfreien Seitenschneider werden die Überstände nun relativ exakt abgezwickt.

Ein wenig mußte ich dennoch an den Schwellen feilen bis sie exakt in die Grube passen. Dafür ist nun auch kaum ein Spalt zur Seitenwand der Grube auszumachen. Auch das Biegen ist schnell gemacht. Hierbei sollten Knicke im Gleis tunlichst vermeiden werden, ein leichter Radius ist hier von großem Vorteil, er erzeugt beim hinaufschieben der Rollböcke deutlich weniger Reibung.

Hier zeigt sich nun ein kleiner Nachteil der einteiligen Grube, ich habe keine Möglichkeit den Abstand der Regelspurgleise zu den Schmalspurgleisen in der Höhe einzustellen. Dies werde ich nun mit Hilfe von Unterlegstreifen ermitteln und dann die Konstruktion entsprechend anpassen.

Der Abstand der Regelspurgleise zu den Schmalspurgleisen mußte angepasst werden. Hiervon habe ich mit relativ "groben" 0,15mm Schichten ein Handmuster zur Überprüfung der Maße gedruckt, ohne die Einbauten für den Antrieb.

Um die Funktion zu überprüfen habe ich die Gleise von der ersten Grube abgepult und hier wieder verwendet. Das passt nicht 100%ig, aber für die Funktionsprüfung reicht das.

Die Regelspurwagen lassen sich ohne Kipp- oder Nickbewegungen auf- und abbocken.

Die Gleise liegen natürlich alles andere als perfekt.....

.....aber die Grube funktioniert.

Die Schmalspurgleise habe ich nun noch um 0,5mm tiefer in der Grube versenkt. Hierbei habe ich auch die vielen einzelnen Klötze zu einer Basis zusammengefasst. So läßt sich die Grube später schneller ändern. Alle benötigten Einzelteile habe ich nun in eine Zeichnung gepackt, hier mal als Gittergerüst.

So sieht das dann als fester Körper aus, der Trick ist nun diese Teile in der richtigen Reihenfolge miteinander zu verbinden oder abzuziehen…

…was in freeCAD auch prima funktioniert, echt Klasse. Technisch ist die Grube ist so schon fertig.

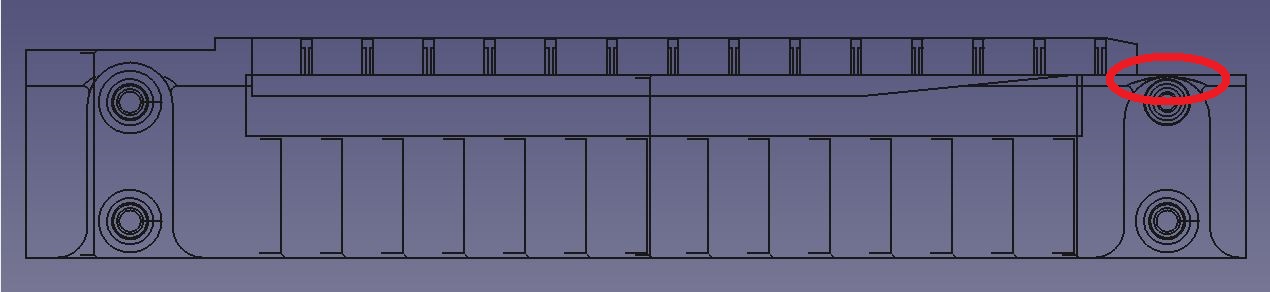

Das Gittergerüst verrät den komplexen, inneren Aufbau für die Umlenkrollen. Hier hat sich zur ersten Konstruktion nichts verändert, außer das die obere Umlenkrolle kleiner werden mußte, um nicht durch die Oberfläche zu stoßen.

Um Druckzeit zu sparen will ich den Druck in der Mitte teilen. Um beide Teile hinterher zum Kleben fixieren zu können habe ich drei 2mm Passstifte vorgesehen, 2 davon werden als Rohr die Leinen für die Gleissperren führen.

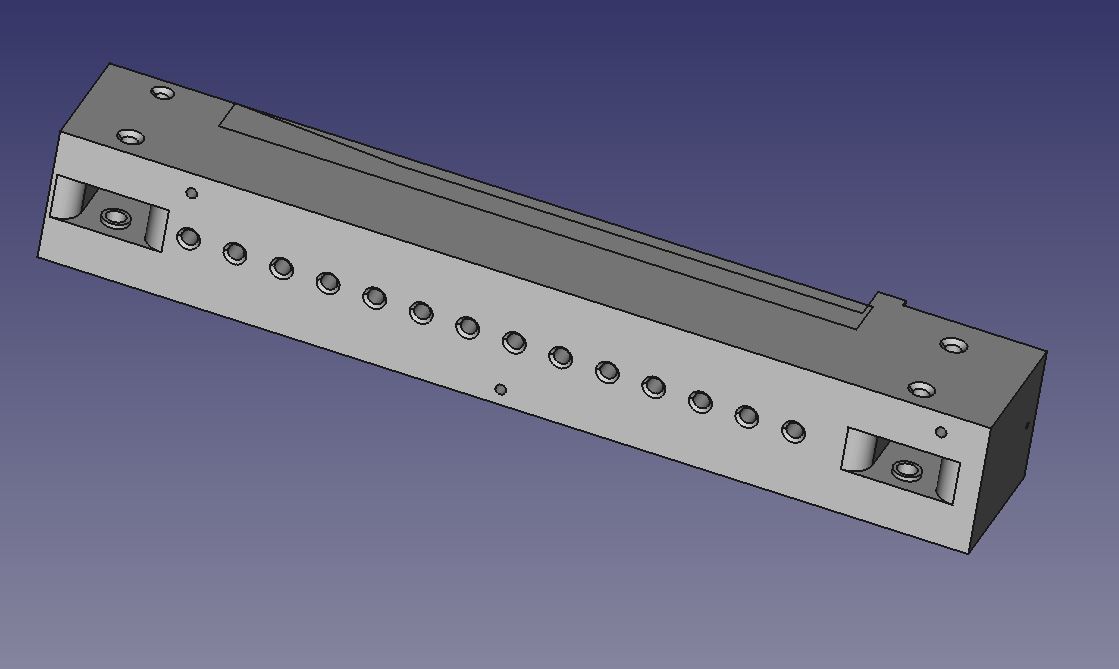

An der Unterseite habe ich eine Reihe von Kernlochbohrungen für M3 vorgesehen. Diese dienen später zum Anschrauben eines Seilspanners, oder ähnlichem. Ob ich die brauche weiß ich noch nicht, aber deren Druck kostet weder Zeit noch Geld.

Eine gewisse Zeit geht in das Fine-Tuning, Schraubenkopf-Ansenkungen, Kanten ausrunden oder Fasen anbringen. Die Teile lassen sich so zum einen leichter drucken und zum anderen erleichtern sie die Montage.

Auch die Einläufe der Seilführungen werden ausgerundet, so schubbert der Faden an keiner „harten“ Kante. Manuell wäre sowas kaum herzustellen.

Diese Kanten sehen in beiden Schächten unterschiedlich aus.

So langsam wird auch die Gitterstruktur undurchsichtig…

…aber wichtig, hier kann man gut kontrollieren ob irgendwo etwas nicht stimmt, wie bei einem Röntgenbild….

…hier zum Beispiel (roter Ring) ist kein Platz für die 10mm Umlenkrolle!

Also muß an dieser Stelle die Bohrung etwas nach unten korrigiert werden. Da ich die Zwischensteps gespeichert habe keine große Sache.

Aus dem *.stp file wird im Slicer den G-Code für den Drucker erzeugt. Das Oberteil, also die oberen 16mm, drucke ich in 0,06mm Schichten, das ist später sichtbar.

Um dem Warping des ersten Druckes entgegen zu wirken, drucke ich hier mit "Brim", einer umlaufenden Fläche um die erste Drucklage (hellblau).

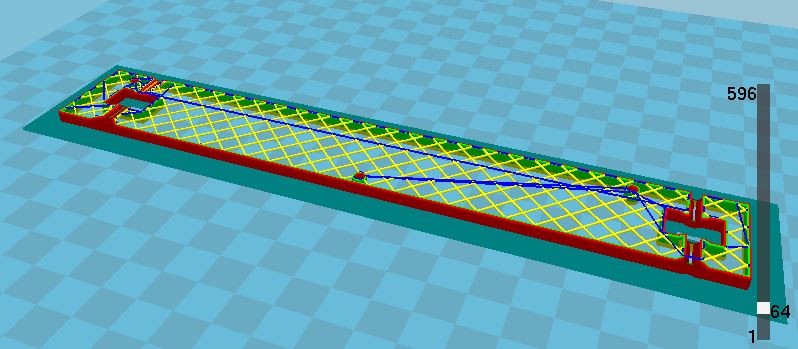

Die Füllung (gelb) beträgt 15%, Wandstärken (rot) 0,8mm. Hier sieht man den Schnitt durch die Befestigungsbohrungen der oberen Umlenkrollen.

Hier beginnt der Bereich der Grube. Der Schnitt zeigt die Lage der Seilführung.

Die Oberfläche der Schmalspur (gelb) ist erreicht, der Druck der Seitenwände beginnt.

Die Oberfläche der Regelspurspur (gelb) ist erreicht, der Druck der Seitenwände ist auch bald abgeschlossen.

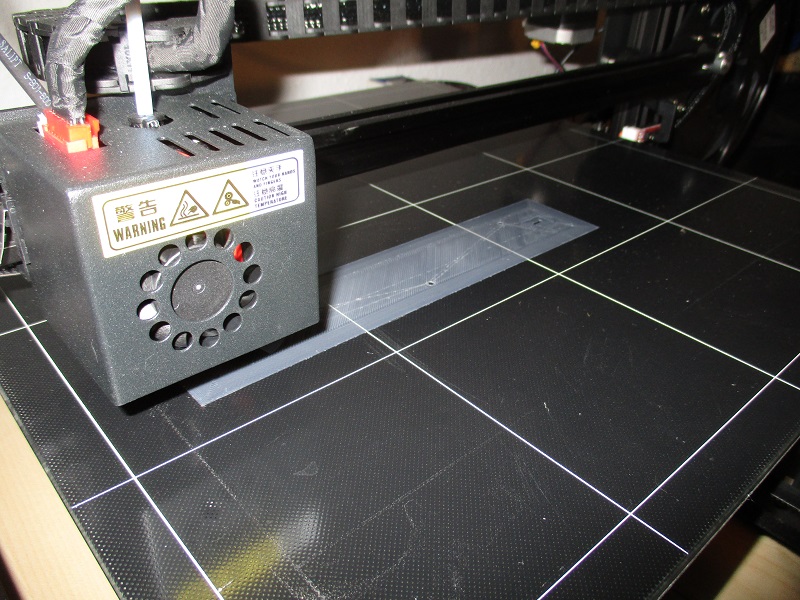

Dann habe ich den Drucker gestartet, hier die erste Lage.

Nach gut 9 Stunden ist der Drucker noch immer nicht fertig.

Fertig, ohne Warping steht der Druck auf der Druckplatte.

Der Druck dauerte 11 Stunden und 32 Minuten.

Das Unterteil, also die unteren 20mm, drucke ich in 0,15mm Schichten, das ist später unsichtbar im Modul und muß „nur“ funktionieren.

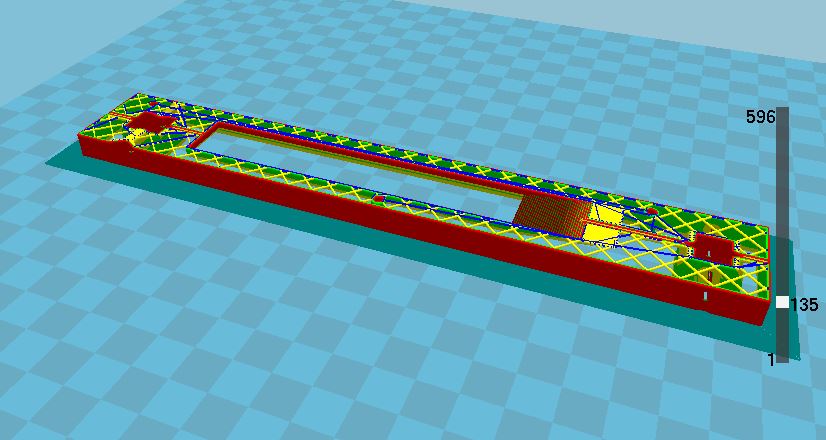

Auch beim Unterteil drucke ich, um dem Warping zu entgehen, mit "Brim" (hellblau).

Füllung (gelb) beträgt 15%, Wandstärken (rot) 0,8mm, wie bereits beim Oberteil der Grube.

Unterteil der Grube auf Höhe der Besfestigungsbohrungen der Umlenkrollen.

Das Unterteil der Grube wird auf dem Kopf liegend gedruckt. Die gelbe Fläche ist später die Unterseite im Modul.

Das Unterteil im Drucker ist recht unspektakulär, hier ist der Druck bereits fertig.

Der Druck dauert 7 Stunden und 12 Minuten. Für beide Teile der Grube ist der Drucker also 18 Stunden und 42 Minuten in Betrieb gewesen.

So sieht das Oberteil mit den beiden H0-Re Fahrbahnen aus, wenn der der Druckplatte entnommen ist. Der umlaufenden Brim, der beim Druck einen sichere Anhaftung auf der Druckplatte garantiert, muß noch entfernt werden.

So sieht das Oberteil von unten aus, der Brim verschließt hier noch die benötigten Durchbrüche und Löcher.

So sieht das Unterteil von unten aus, auch hier noch mit Brim.

So sieht die Druckseite des Unterteils aus, auch hier verschließt der Brim alle Durchbrüche.

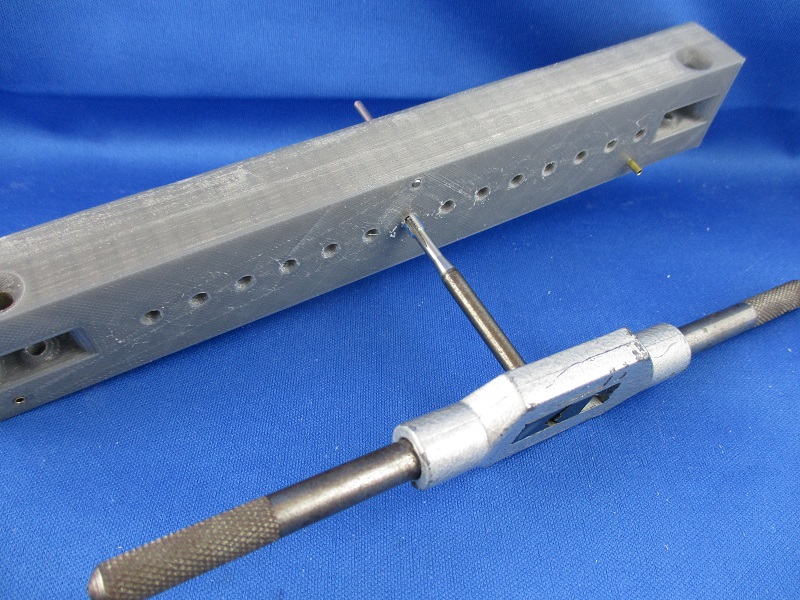

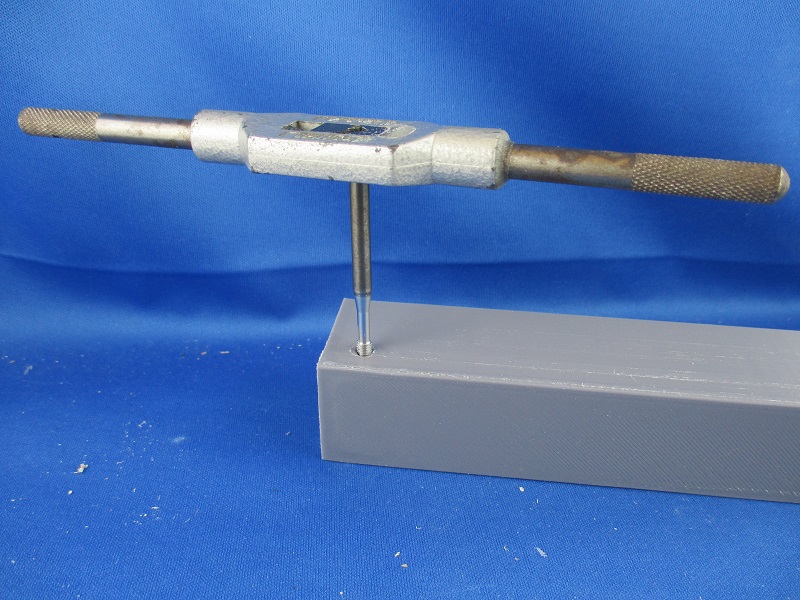

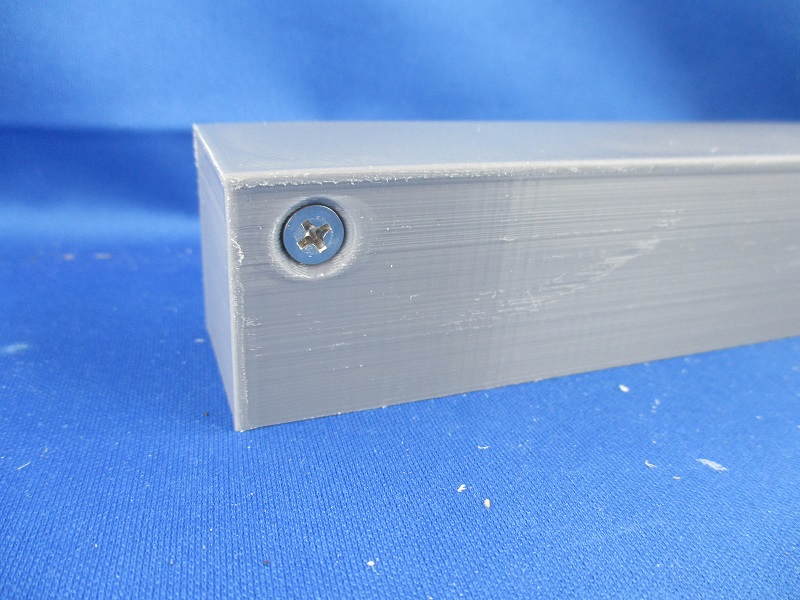

Der Brim ist schnell entfernt und die Grate verschliffen, Zeit die M4 Gewinde in das Unterteil zu schneiden. Gewinde in 3D Drucken schneidet man besser von Hand, mit der Maschine wird das schnell so warm das sich der Gewindebohrer mit dem Kunststoff verklebt.

Auch seitlich werden M4 Gewinde geschneiden, nur das vordere, obere Loch erhält ein M3 Gewinde für die deutliche kleinere Umlenkrolle.

Zum exakten Verkleben von Ober- und Unterteil der Rollbockgrube habe ich drei 2mm Passbohrungen vorgesehen. Diese werden nun mit Passiften aus 2mm Schweißdraht versehen. Die Grube Woerhle weißt 2 Gleissperren auf. Die hierfür benötigten 2mm Röhrchen, zum Führen der Zugseile, ersetzen an zwei Stellen am Gleis die Passifte.

So ausgerichtet werden Ober- und Unterteil mit einem 2 Komponeten Epoxidkleber verklebt. Damit dabei keine Spalte entstehen werden die Teile bei Aushärten des Klebers mit Kraftklemmen fixiert. Graues Bauteil, graue Klemmen und grauer Hintergrund, ein gutes Beispiel für ein schlechtes Bild....

Nach dem Aushärten des Klebers sieht die Grube schon fast fertig aus.

Zeit für eine Grundierung, dies stellte einen guten Haftgrund für die Farbe dar und verschließt zusätzlich die Streifenstruktur des Druckes.

Die Verbindung von Ober- und Unterteil ist deutlich zu erkennen, hier habe ich mir auch keine Mühe zum Verdecken gegeben, dieser Bereich befindet sich später in der Grundplatte des Moduls und ist nicht mehr zu sehen.

Die farbliche Gestaltung erfolgt dann mit normaler Abtönfarbe.

So sieht die Grube nun vor dem Einbau der Gleise aus. An Grund der Grube ist der Anstrich nicht sonderlich akkurat, davon ist nach dem Einschottern und Einsanden aber auch nichts mehr zu sehen.

Das Gleis in der Grube muß vor dem Einkleben gestrichen sein, da kommt man später nicht mehr ran. Das Gleis muß auch montiert sein bevor ich die Grube einbauen kann.

Die fehlenden Schwellen im vorverlöteten Gleisjoch werden aus Holz gefertigt, gestrichen und direkt in die Grube eingeklebt.

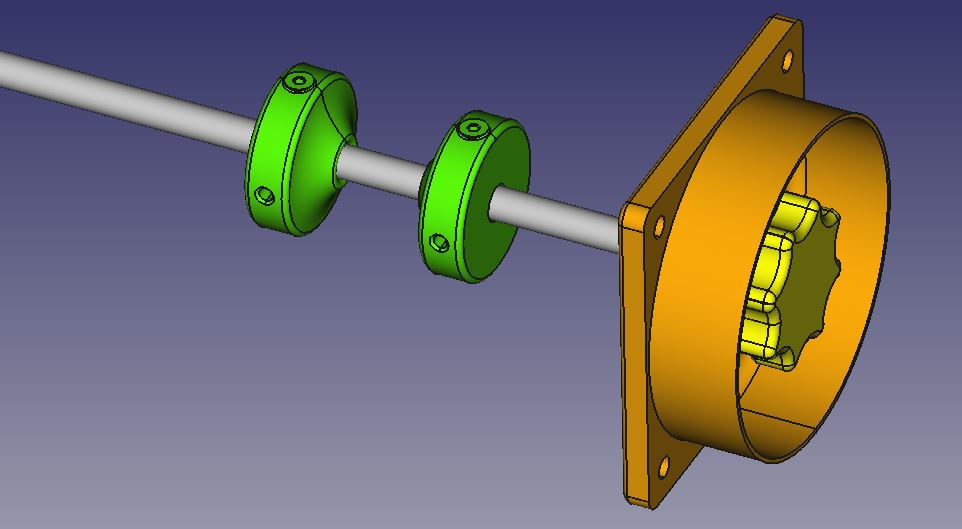

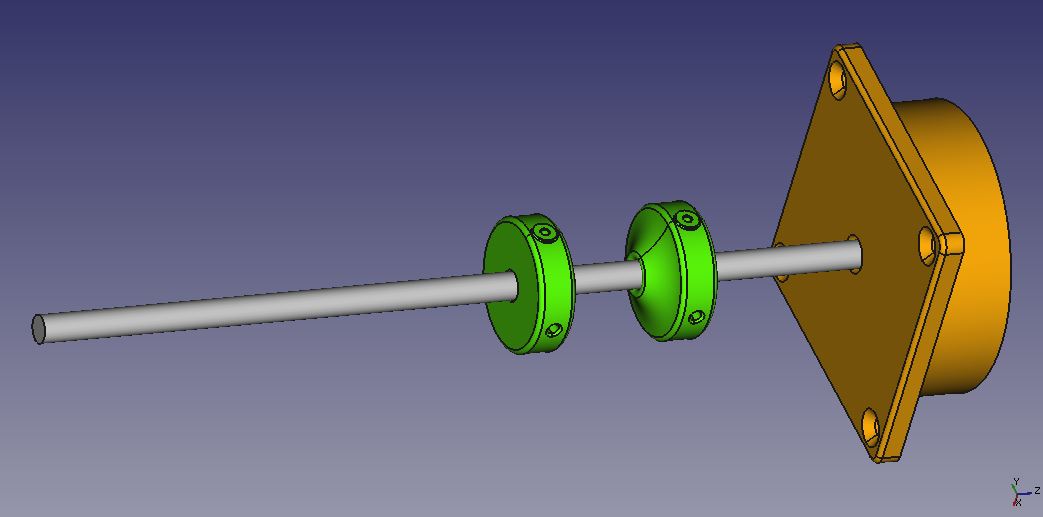

Auch die Bauteile für den Antrieb der Rollbockgrube sollen im 3D Druck entstehen. Basis waren die Weichenantriebsrahmen, nur das anstelle des Weichenstellhebels ein Drehknopf verwendet wird.

Als Winde soll einfach die Drehwelle des Antriebes verwendet werden. Zwei seitliche Anschläge dienen der Befestigung des Zugseils.

Die Abmaße des Einbaurahmens ist mit denen der Weichenantriebe identisch.

Die Rückseite des Einbaurahmens ist völlig glatt, diese wird als Auflage beim Drucken benötigt.

Der Griff des Grubenantriebes ist neu. Er muß vom Durchmesser in den Einbaurahmen passen, und auch ausreichend Freiraum für die Finger beim Bedienen lassen. Hier ist die Frontpartie völlig gerade und dient als Auflage beim Druck.

Auf der Rückseite verschlankt sich der Griff zur Drehwelle hin und ermöglicht so auch einen gewissen Abstand zur Rückwand des Einbaurahmens.

Mit einer M3 Madenschraube wird der Griff auf der Drehwelle befestigt. Dafür ist ein Gewindeloch (roter Ring) vorgesehen.

So soll der Einbaurahmen mit Griff später aussehen.

Die Winde selber besteht aus zwei seitlichen Anschlägen auf der Drehwelle. Diesen dienen im wesentliche der Befestigung des Seils.

Die beiden seitlichen Anschlägen sind gleich. Innen ist die Anlauffläche für das Seil ausgerundet um ein Abgleiten zu vereinfachen. Als eigentliche Windentrommel dient die 6mm Drehwelle selber.

Die Rückseite der Anschläge sind flach, diese Seite liegt beim Druck auf der Bauplattform auf. Am Umfang verteilt finden sich zwei Gewindelöcher, einmal für eine M2 Schraube (roter Kreis) zum Klemmen des Seil und eine für eine M3 Madenschraube (blauer Kreis) zum Klemmen des Anschlags auf der Drehwelle.

Auf der Druckplatte des Creality CR10-S finden alle benötigten Teile des Grubenantriebes leicht Platz. Es wird rund 6 1/2 Stunden dauern sie zu drucken.

Fertig gedruckt sehen die Bauteile des Antriebes dann so aus, was hier noch fehlt ist die 6mm Aluwelle.

Die Gewinde sind bereits geschnitten, hier die Teile für die Winde. Links sind die Schrauben schon montiert, rechts liegen sie noch von den Gewindelöchern. Die silberne M2 Schraube ist für die Befestigung des Zugseils, die kleine schwarze M3 Madenschraube ist zum Klemmen des Bauteils auf der 6mm Aluwelle.

Auch die Gewinde der Handräder sind bereits geschnitten. Links ist die Madenschraube schon montiert, rechts liegen sie noch von den Gewindeloch. Die kleine schwarze M3 Madenschraube ist zum Klemmen des Handrades auf der 6mm Aluwelle.

So gaaaanz am Anfang meiner Rollbockgruben Bastelleien hatte ich ja die Idee die Rollböcke mit einem langen Stift vorzuschieben. Somit wäre der umlaufende Faden am Grubenboden nicht nötig. Da die Grube im AGl Woerhle sehr nahe am Modulende liegt würde man in diese Seilmechanik beim Aufbau der Module reingrapschen und sie ggf beschädigen, zumindest das Seil von der Rolle fegen. Also habe ich diese Schubstift Geschichte wieder aufgegriffen und als „Zurüstteil“ zur bestehenden Grube konstruiert.

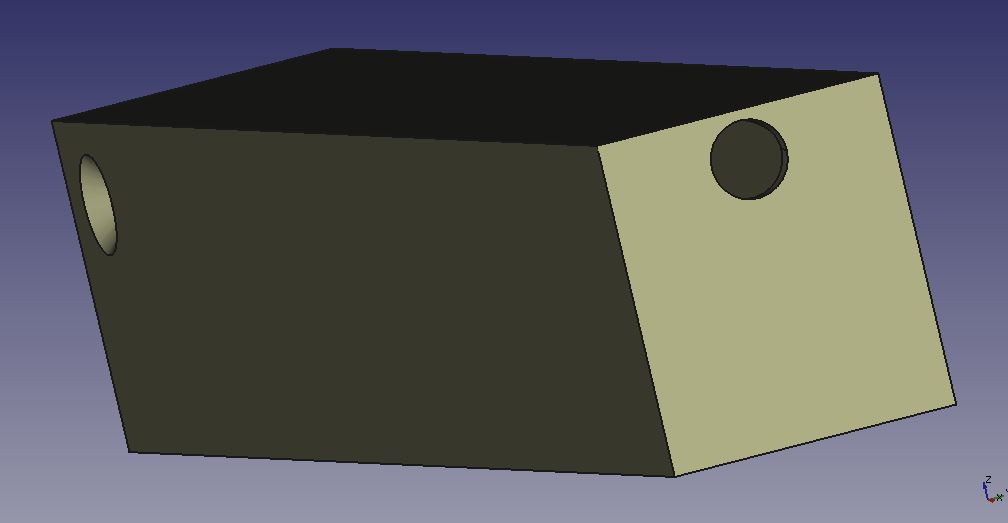

Der Antrieb ist eine Art Trog in dem die Schubstange hin und her läuft und so die Rollböcke in der Grube bewegt.

Der Trog wird stumpf mit der Rollbockgrube verklebt. Durch das Loch laufen später Schubstange und Zugseil, daher sind die Kanten verrundet.

Auf der späteren Rückseite ist natürlich ein Schacht für die Umlenkrolle des Seiles zum Zurückziehen der Schubstange vorgesehen. Diese ist exakt so wie in der Rollbockgrube selber gestaltet.

Der Trog in Einbauposition, oben kommen Schwellen und Regelspurgleis drauf.

Die Klebefläche mit dem großen Loch.

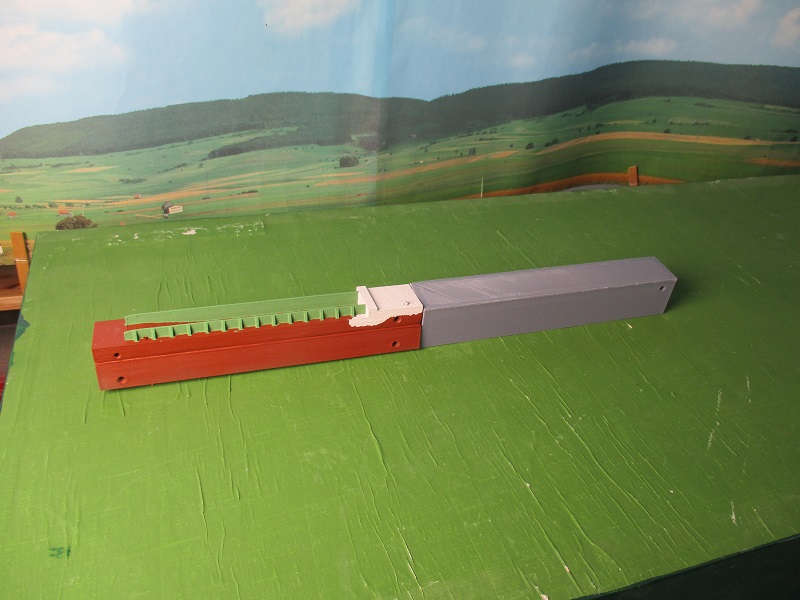

Hier nun die Rollbockgrube und der Antrieb zusammen. Das Ganze ist 400mm lang, länger als die Grube in Möckmühl, obwohl sie nur 4 Rollböcke aufnimmt. Aber im AGl Woerhle macht das durchaus Sinn.

Von unten kann man die geplante Funktion erahnen, hinten der Schubstangen Antrieb, vorne die Grube. Die Umlenkrollen in der Grube vorne werden nicht benötigt und auch nicht eingebaut.

Oben kann man gut die Oberfläche für das Regelspurgleis erkennen.

Platt von der Seite, der Antrieb für die Schubstange ist genausolang wie die Grube selber. Vermutlich hätte ich das auch ein paar cm kürzer machen können, aber das würde dann fummelig bei der Montage.

Von vorne sieht man davon nix, hier bleibt Alles beim Alten.

Hier der angeklebte Antriebstrog an der Rollbockgrube.

Der Antriebstrog wird auf dem FDM Drucker gedruckt, er benötigte dafür knapp 8 Stunden.

Hier steht der Antriebstrog noch auf der Bauplattform des FDM Druckers.

Nach dem Entfernen des Brim, einer zusätzlichen Haftkonstruktion für den Druck, wird das M4 Gewinde für die Halteschraube der Umlenkrolle geschnitten.

Die M4 Halteschraube klemmt im Inneren des Troges den Innenring des Kugellagers der Umlenkrolle.

Mit 2K-Klebstoff und einer kleinen Gripzange werden nun der Antriebskasten mit der Rollbockgrube verklebt.

Die Idee des "neuen" Anriebes ist diese Schubstange aus Federstahl mit einem Haken am Ende. Der Haken wird mit einem Stück Holz als Prallplatte getarnt und schiebt die Rollböcke nach vorne aus der Grube.

Der Seilzug wird im angeklebten Antriebskasten hinter der Grube bewegt, hier ist das vordere Ende des Seilzuges mit den Umlenkungen. Damit sich die Schnur nicht verheddert, oder beim Einkleben der Grube mit verklebt wird, habe ich sie mit Klebeband fixiert.

Das hintere Ende des Antriebskastens mit der hinteren Umlenkrolle. Die Schnur wird nicht mit der Schubstange verknotet, sondern mit einem Klemmstück aus einer Lüsterklemme. Diese stellt später die Verbindung zur Schubstange dar. So läßt sich später leicht die Schubstange mit dem Seil verbinden und einstellen.

Das Zugseil ist eine Dyneema Angelleine mit 0,8mm Durchmesser und einer Bruchlast von 65kg = 650N. Dies sollte das den meisten Handkräften widerstehen, vermutlich verbiegt vorher irgendwas anderes…

Die Rollbockgrube im AGl Woerhle weißt gleich zwei Gleissperren auf. Eine, ganz vorn auf der Rollbockgrube wird vom Personal der Jagsttalbahn bedient und eine weitere die von den Angestellten der Fa. Woerhle bedient wird. So ist sichergestellt das abgebockte Wagen nicht versehentlich auf das Werksgelände oder die Glaise der Jagsttalbahn rollen können. Auch die Gleissperren und Antriebe der Gleissperren werden gedruckt. Basis ist auch hier eine ältere Ätz Konstruktion die ich als Basis für den 3D Druck verwendet habe.

Für die Gleissperre werden nur vier Bauteile benötigt:

Die Aufhängung für die Sperrhebel werden einfach seitlich an die Grube geklebt. Hier sind die Teile im

Gedruckt wurde die GS für die Grube zusammen mit den normalen Gleissperren in den Bahnhöfen. Die Aufhängung (roter Kreis) für die Sperrhebel, hier sind die Teile im Slicer.

Ausgedruckt finden sich die Teile für die GS auf der Bauplatte wieder. Hier die Aufhänung im roten Kreis....

.....und hier das gleiche Bauteil gedruckt (im roten Kreis).

Die Vorlegehebel sind die gleiche wie auch bei den GS der Gleise (im roten Kreis).

Die Montage der Grube geht langsam ihrem Ende entgegen, Zeit sich einmal um deren Einbau und Integration in das Modul des AGl Woerhle zu kümmern. Als erstes habe ich das im Rohbau befindliche Modul auf seine Beine gestellt.

Am Ende des Moduls habe ich das im Rohbau befindliche Halbrelief Gebäude der Lagerhalle gestellt.

Am Anfang des Moduls wird die im Aufbau befindliche Rollbockgrube platziert.

Die exakte Lage ergibt sich aus der Nutzlänge des Gleises vor der Halle.

Der Einbau der Grube in das Modul ist in diesem Falle denkbar einfach. Die Grube ist genauso hoch wie die Styrodur Grundplatte im Modul, 30mm. Es wird also nur ein rechteckiger Ausschnitt in der Größe der Grube benötigt. Dieser wird angezeichnet und in die Ecken je ein 3mm Loch für das Sägeblatt der kleinen Stichsäge gebohrt.

Schmalspurseitig enden die Gleise der Grube nach 5,5cm auf den Messing Schrauben des Modullkastens und werden dort später verlötet.

Mit der Proxon Stichsäge wird nun der rechteckige Ausschnitt in die Grundplatte des Moduls gesägt.

Die Styrodur Grundplatte läßt sich mit der Proxon Stichsäge leicht bearbeiten, so ist der Ausschnitt schnell gesägt.

Klemmt ein wenig, aber die Rollbockgrube läßt sich samt Antriebskasten leicht in das Modul einfügen. So sitzt die Rollbockgrube zum ersten Mal an ihrem späteren Platz im Modul.

Regelspurseitig enden die Gleise der Grube auf dem um 5mm erhöhten Niveau der Fabrik, dort schließen die Werksgleise am Modulende bündig ab. Dies erhöhte Niveau wird erst nach dem Einbau der Grube erstellt.

Schmalspurseitig werden nun die Messingschrauben zum Auflöten der Schienen eingeschraubt. Dafür wird als erstes das Gelände im Bereich der späteren Gleise überschliffen und die Löcher für die Messingschrauben vorgebohrt.

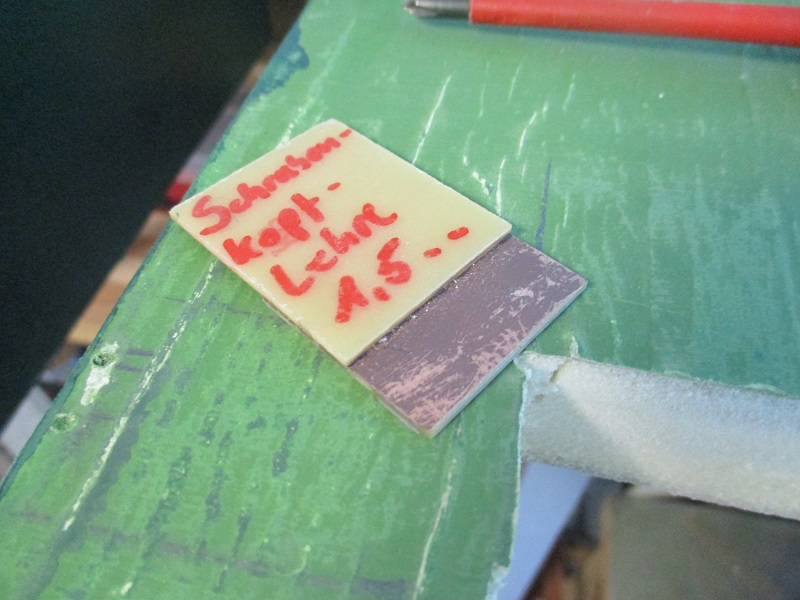

Zum passgenauen Eindrehen der Schrauben habe ich mir eine Schablone aus Pertinax Material gebaut.

Damit kann ich die Höhe der Schraubenköpfe sehr exakt zur Lage der schraubennahen Schwellen einstellen.

Das ist ein Riesenvorteil gegenüber dem Messen, das ja „nur“ die Differenz zum Holz misst, die Schablone referenziert sich mit der Auflage auf den ersten Zentimetern auf dem Styrodur.

Dank der Schablone sind nun beide Schrauben auf der gleichen Höhe und parallel zu den Schwellen auch dem Modul ausgerichtet, und das ohne viel zu messen.

Somit sind keine Einstellungsarbeiten, wie sie zum Beispiel im Bhf Möckmühl nötig waren, zu berücksichtigen.

Für die Besitzer eines 3D Druckers stellen wir auch hier die STL-files der Bauteile für die Rollbockgrube zu Verfügung.