Aktualisiert: 08. Februar 2023

Ich möchte das Sandstrahlen im Wesentlichen zur Oberflächenreinigung und auch zur Veredelung von Oberflächen bei 3D gedruckten Bauteilen eingesetzt. Zum einen will ich Oxide von der Oberfläche von Weißmetall Bauteilen und Reste von Trennmitteln entfernen und natürlich auch Flußmittel- und Lotreste von Lötkonstruktionen entfernen. Später will ich auch die Möglichkeiten des Sandstrahlens bei Holz, Kunststoff und Glas ausprobieren.

Die käuflichen Sandstahlboxen waren mir nun aber entweder zu groß, für meinen Zweck unpassend oder schlicht zu teuer. Also habe ich es im Selbstbau versucht. Hierbei wird nun eine Niederdruck-Mikrosandstrahl-Anlage entstehen.

Folgende Randbedingungen sollten dabei erfüllt werden:

Um Zeit beim Bau zu sparen will ich möglichst auf gekaufte Einzelteile zurückgreifen und diese dann nur passend zueinander montieren.

Die Basis dabei bildet eine einfache Vorratsbox, deren Abmaße 80x40x40cm (LxBxH) nicht überschreiten sollte. Gefunden habe ich die keeeper Aufbewahrungsbox mit Deckel und Schiebeverschluss deren Abmaße von 79,5 x 39,5 x 40cm perfekt passen.

Bei Amazon fand sich auch die Sandstrahl Pistole Fengda BD-178 die für den Betrieb an einem normalen Airbrush Kompressor, also 1~2bar, geeignet ist. Mit einem Düsendurchmesser von 0,5mm verspricht sie auch ein sehr feines Arbeiten.

Wo ich schon bei Amazon suchen war fand sich dort auch der Luftfilter MANN C 2029 der von der Größe her gut zur Größe der Box passt und nahezu quadratisch ist, dies erleichtert den Einbau. Auch die Handschuhe säurefest lang ,das Strahlmittel Korund (Aluminiumoxid Al2O3) Agora-Tec® und auch eine 120 LED 12V Lichtleiste fand sich dort.

Einem normalen Airbrush Kompressor, ein 12V Netzteil und einen Staubsauger habe ich bereits in der Werkstatt, sie wurden daher nicht zusätzlich beschafft.

In die Box müssen nun einige Durchbrüche für die Handschuhe, die Zufuhr der Druckluft, dem Luftfilter und dem Anschluss für den Staubsauger eingebracht werden und dann auch noch die entsprechenden Bauteile dort befestigt werden. Das könnte man nun auch Ruck-Zuck mit Klebeband und Baumarkt Silikon bewerkstelligen können, aber mir schwebt da eine etwas professionellere, geschraubte Version vor, dann kann man später einfacher Änderungen vornehmen oder Bauteile austauschen.

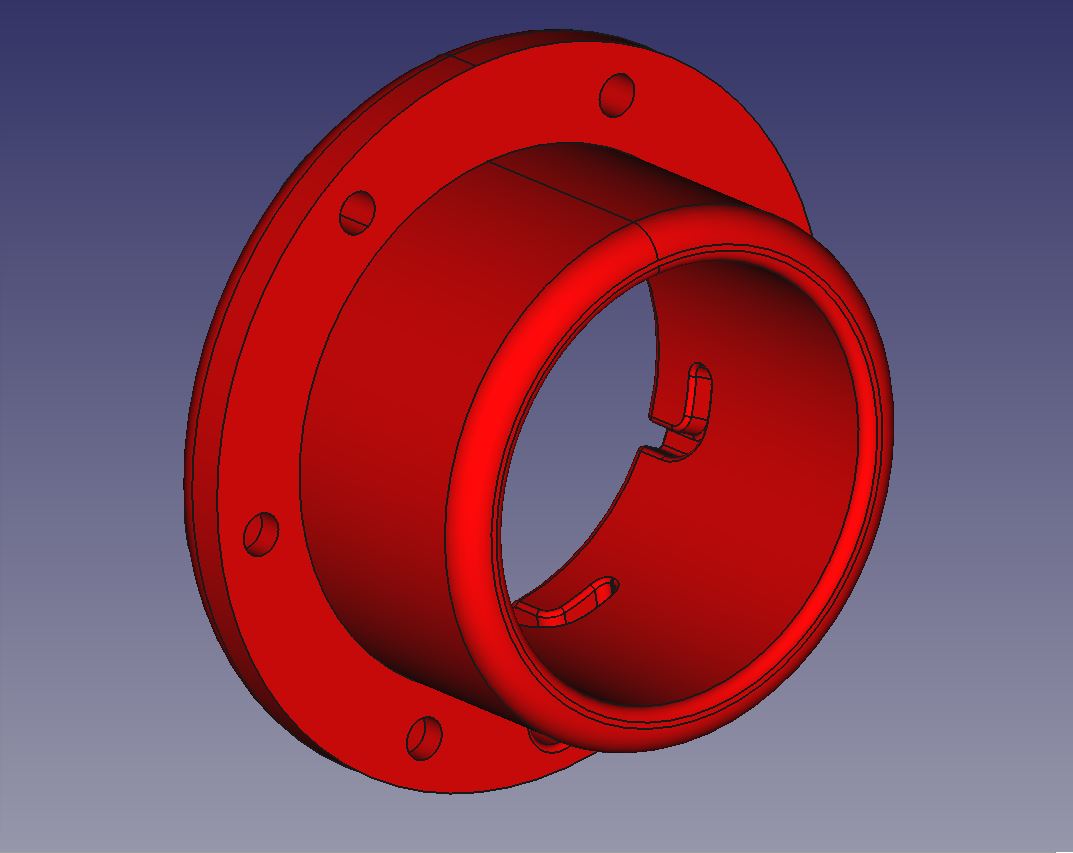

Da die Bauteile alle eigentlich einen anderen Verwendungszweck haben, kommen hier keine Kaufteile in Frage. Die benötigten Anschlüsse werden also in freeCAD erstellt und dann mit Hilfe eines FDM Druckers gefertigt. So sind auch spätere Anpassungen, Änderungen oder zusätzliche Bauteile leicht nachzufertigen.

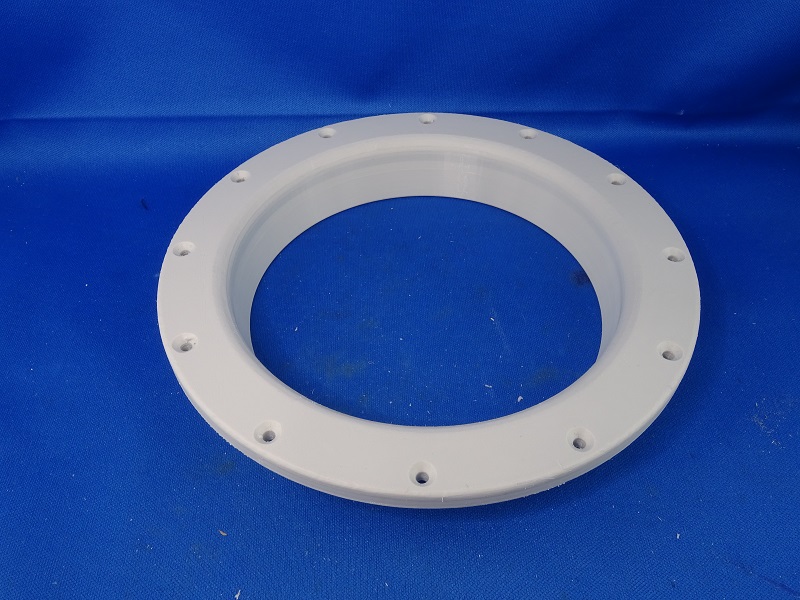

Als erstes wurden die Gummihandschuhe geliefert. Hier habe ich den oberen Rand plattgedrückt und die Länge mit 185mm ermittelt. Das Gummi liegt doppelt, also ist der Umfang 185mm x 2 = 370mm. Der Umfang geteilt durch Pi (3,14) ergibt einen Durchmesser von 117,8mm. Damit steht schon ein Maß für den Anschluß fest. Der äußere Durchmesser des Ansatzes für den Handschuh beträgt 120mm, dann sitzt der Handschuh stramm darüber. Auch hat der Handschuh am Ende eine umlaufende Wulst mit 5mm Durchmesser, diese werde ich zum Halten und als Dichtring verwenden. Für die umlaufene Verschraubung mit versenkten M3 Schrauben benötige ich noch einen 8mm breiten Rand.

So sieht der spätere Montagezustand aus.

So sieht der spätere Montagezustand aus.

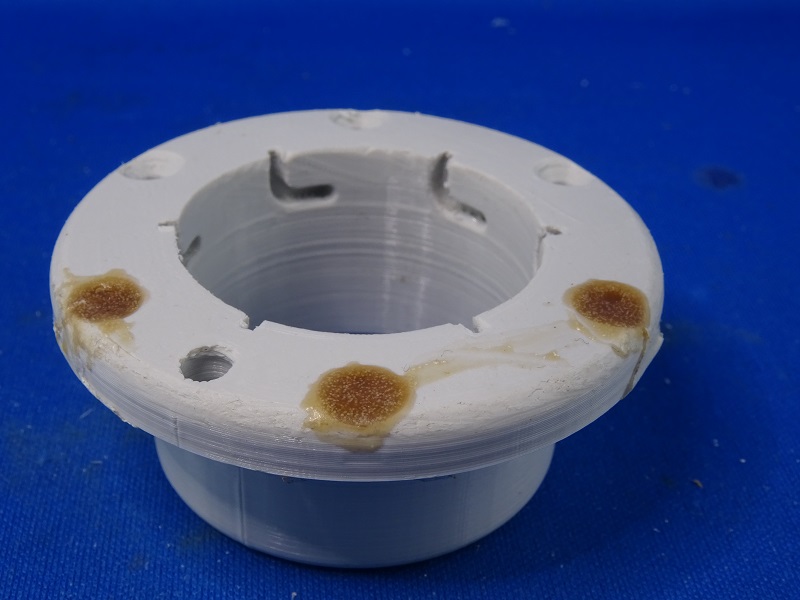

Da die Gummihandschuhe als erstes geliefert wurden habe ich auch den Anschluß dafür als erstes gezeichnet und folglich auch gedruckt.

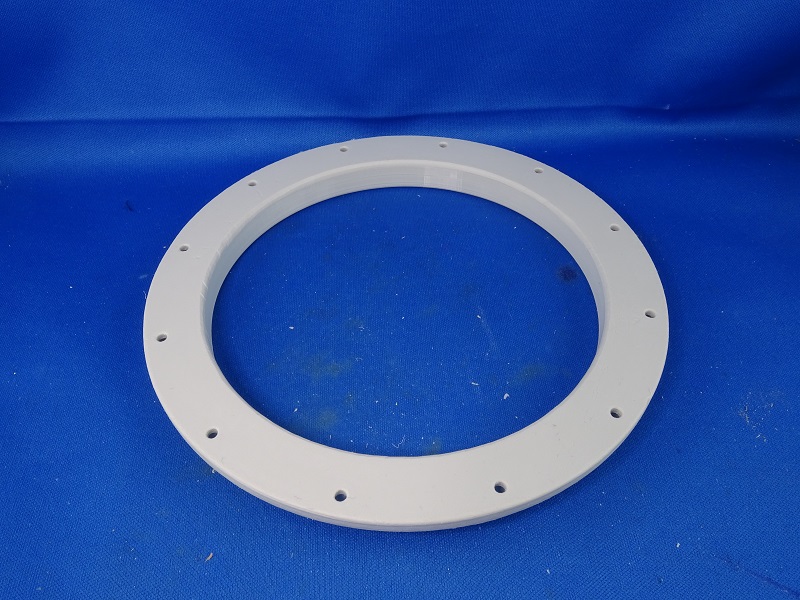

Der Druck dauert 9 1/2 Stunden, da macht es Sinn erst einmal einen zu drucken, um zu gucken ob alles passt.

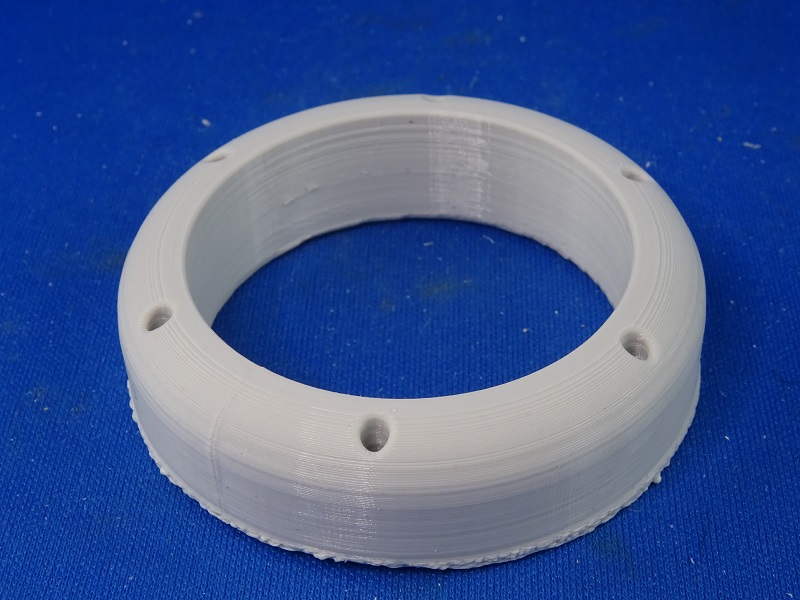

Der Ring macht schon mal einen guten Eindruck, auch die M3 Muttern lassen sich leicht einlegen

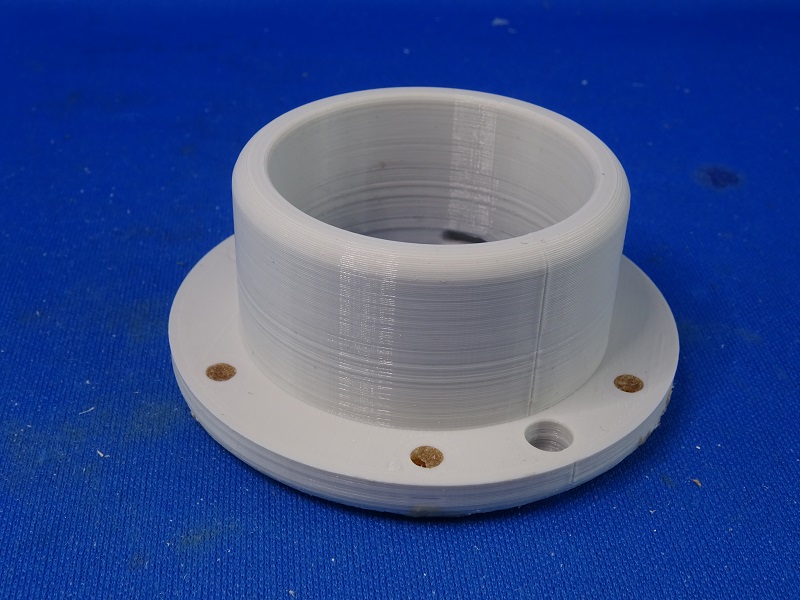

Die Rückseite ist erwartungsgemäß flach.

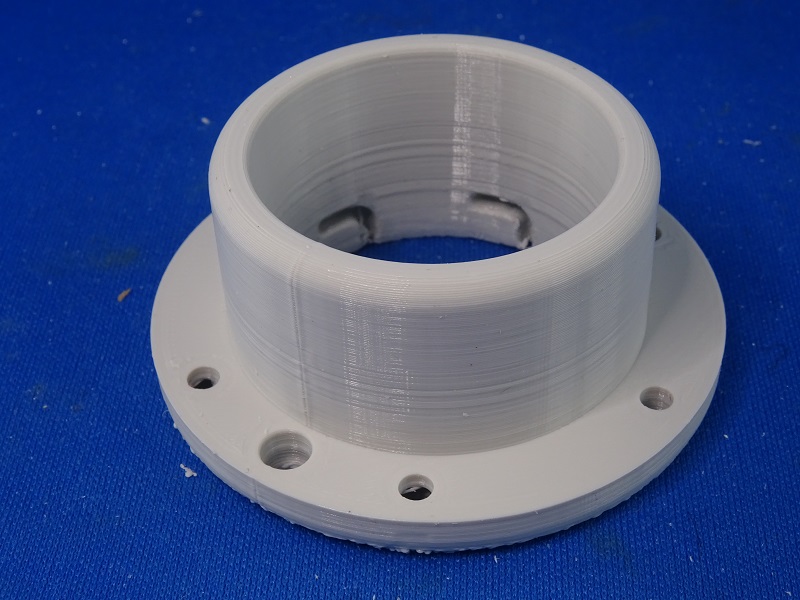

Der äußere Ring mit dem Ansatz für den Handschuh dauert 12 Stunden, auch hier wird erst einmal nur einer gedruckt.

Auch hier ist die Rückseite, die eigentliche Front, flach mit Rundungen. Die Rundungen benötigen ein wenig Nacharbeit, um die Rückstände des Supports zu entfernen.

Der Handschuh läßt sich leicht auf den Absatz aufziehen.....

....und der Innenring montieren.

Den zweiten Satz habe ich dann später gedruckt. Inzwischen war auch die Rolle mit dem hellgrauen Filament alle, im Schrank fand sich nur noch dunkelgrau, so ist der zweite äußere Ring dunkler.

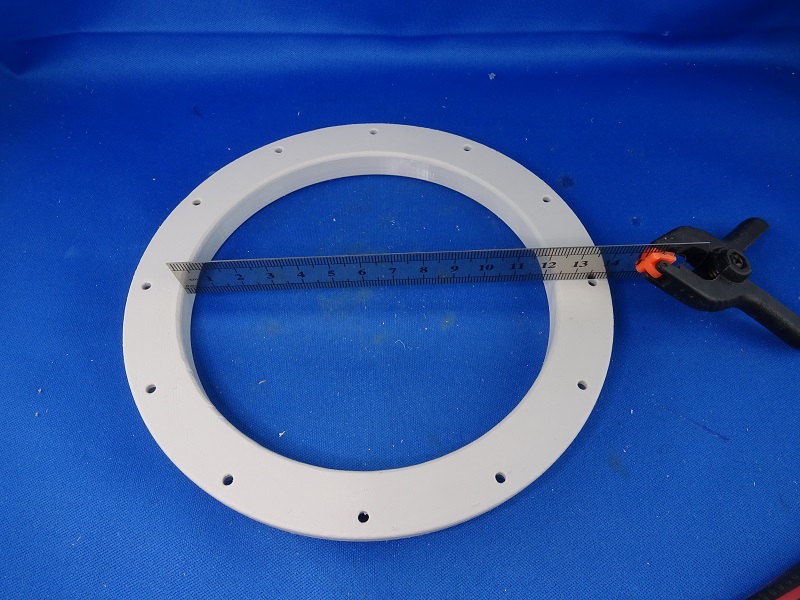

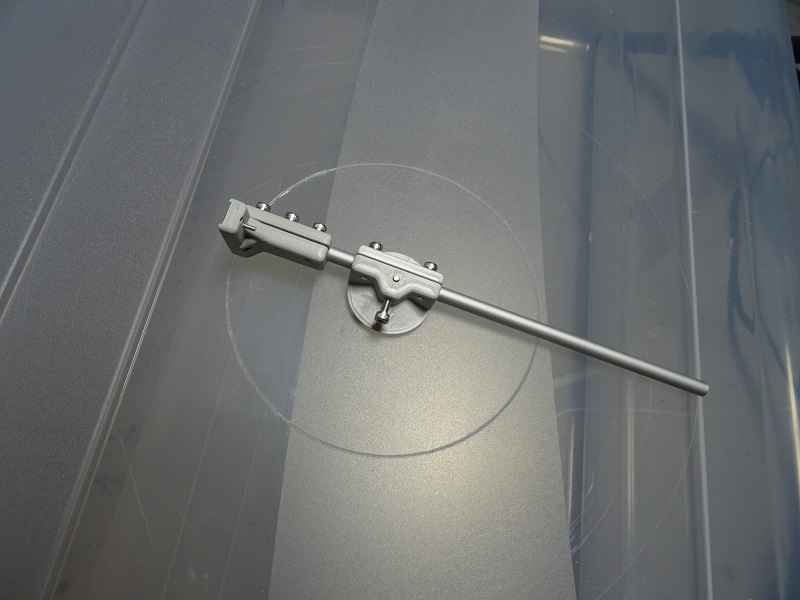

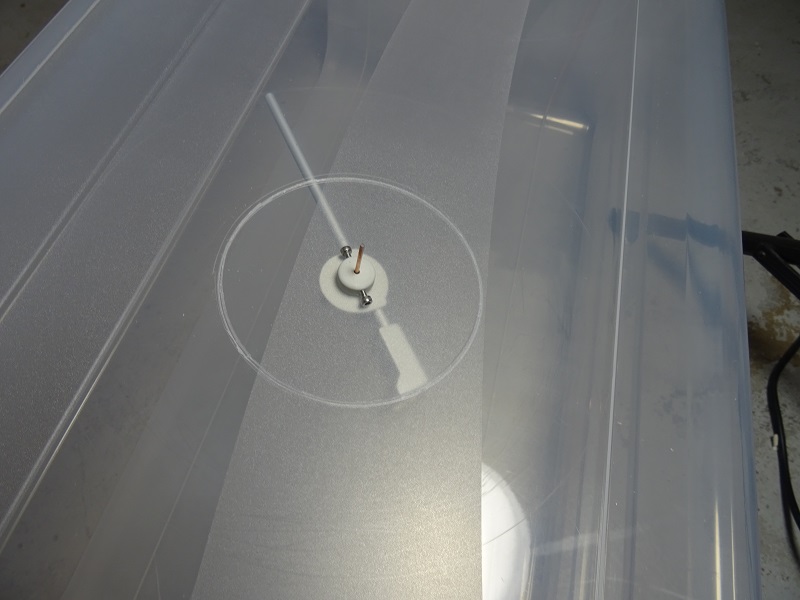

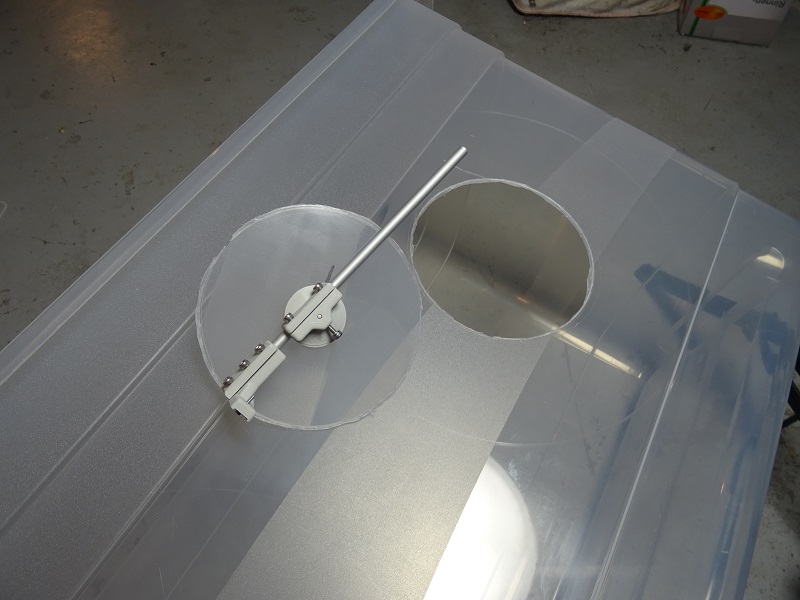

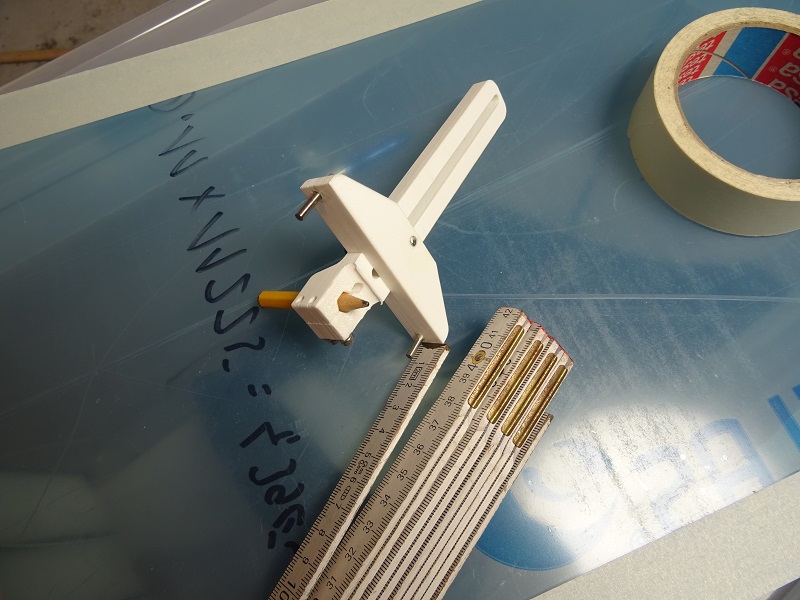

Um die beiden Ringe in die Box einbauen zu können benötige ich zwei große Löcher in der Seitenwand. Hierfür möchte ich eine Art "Schneid-Zirkel" verwenden, der mit Hilfe eines Stahllineals eingestellt wird.

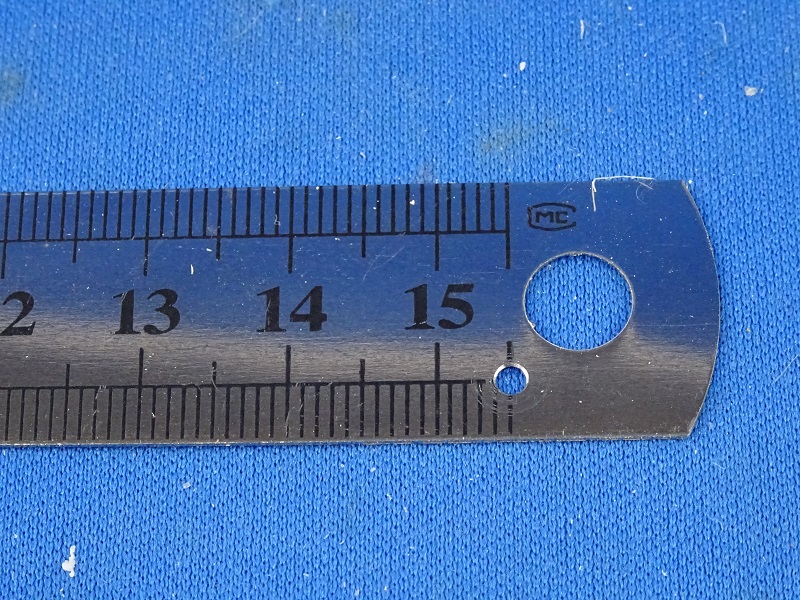

Um die maximale Länge des Stahllineals ausnutzen zu können habe ich dieses bei 155mm mit einem 2mm Loch für den 2mm Stift des Zentrums des Zirkels gebohrt.

Der 2mm Stift des Zirkels wird nun hier eingesteckt....

....und so der benötigte Abstand der Klinge eingestellt. Das Loch soll später einen Durchmesser von 126mm haben. Also muß ein Radius von 126mm/2=63mm eingestellt werden. Das Zentrum liegt bei 155mm, abzüglich 63mm Radius gleich 92mm. Auf dieses Maß muß die Klinge eingestellt werden.

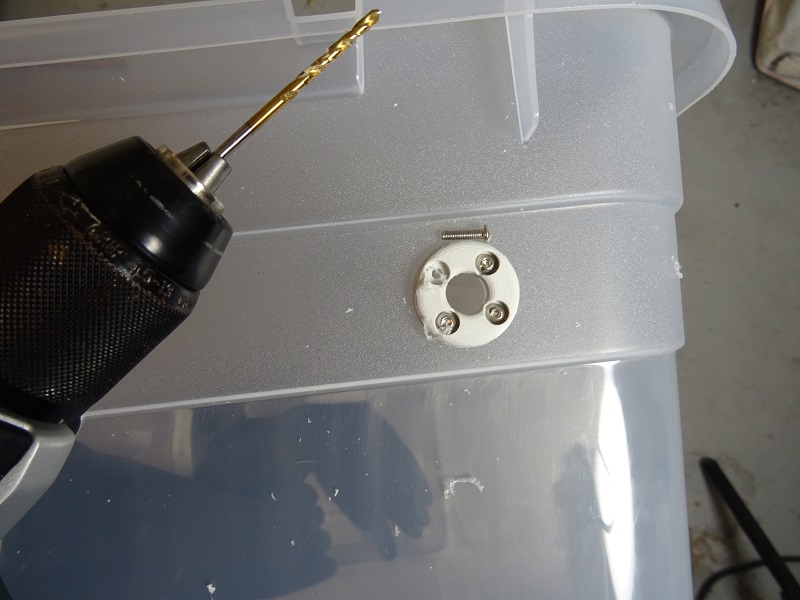

Für den Stift im Zentrum des Zirkels brauche ich zwei 2mm Löcher in der Seitenwand der Box.

Angezeichnet mit dem Filzstift und gebohrt mit Akku-Schrauber und 2mm Bohrer.

Der zuvor eingestellte Schneidzirkel wird nun montiert und das Loch vorsichtig von Hand geschnitten.

Naja, so ganz ausgereift ist die Konstruktion noch nicht. Die Klinge wandert bei der Drehung aus und erzeugt so nicht einen Schnitt, sondern viele parallele Schnitte. Dann verhakt sich die Konstruktion und der Kunststoff reißt, das wollte ich mit dem Zirkel eigentlich verhindern.

Beim zweiten Loch wird anders vorgegangen. Erst zur Hälfte von außen schneiden......

......dann umdrehen und die zweite Hälfte von der Innenseite der Box schneiden.

Na bitte, geht doch.

Nicht ganz, auf den letzten Millimetern ist das Material dann doch gerissen. So ganz perfekt ist das System doch nicht.

Der Ring wird nun in das Loch gesteckt und mit vier Klemmen gegen Verdrehen gesichert. Dann werden in die frisch gebohrten 3mm Löcher je eine M3x16mm Schraube gesteckt. So stelle ich sicher das sich der Ring nicht beim Bohren der Löcher verdreht.

Die 3mm Löcher werden von Hand mit einer Akku-Bohrmaschine gebohrt.

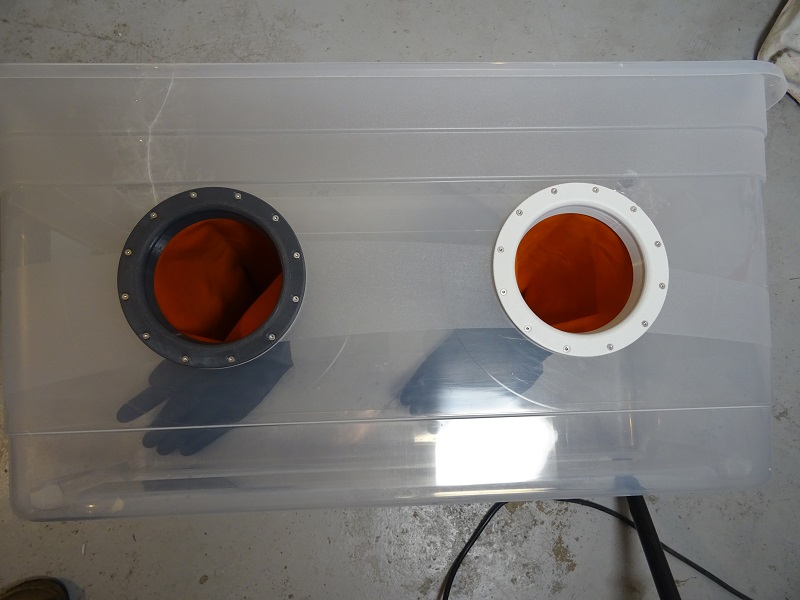

Mit M3x16mm Schrauben im Außenring und M3-Muttern im Innenring wird der Gummi-Handschuh mit seinem umlaufenden Wulst und der Box verschraubt. Der Wulst des Handschuhes dient so auch gleich als Dichtung gegen den Staub. Links ist der Handschuh bereits montiert, rechts folgt als nächstes.

Beide Handschuhe sind montiert.

Die langen Handschuhe ragen weit in die Box hinein. Ich erhoffe mir dadurch in der Box viel Bewegungsfreiheit.

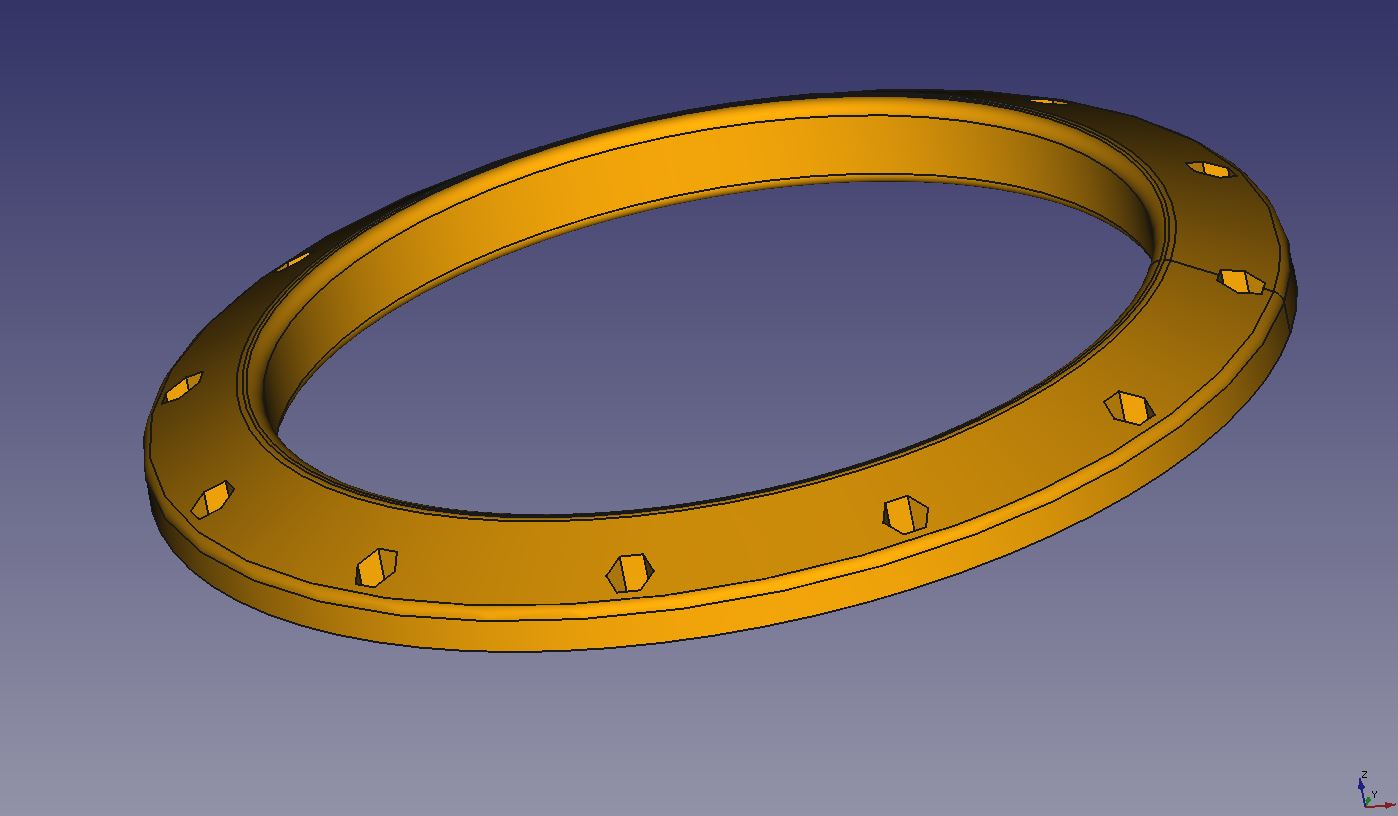

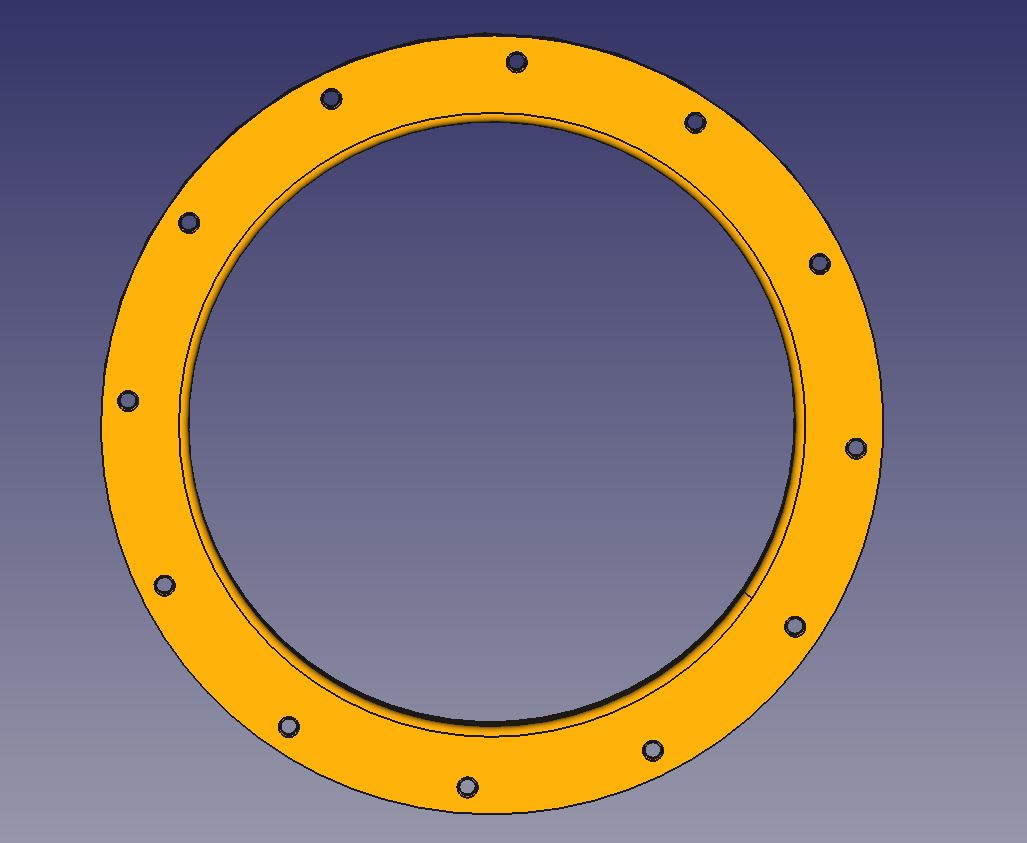

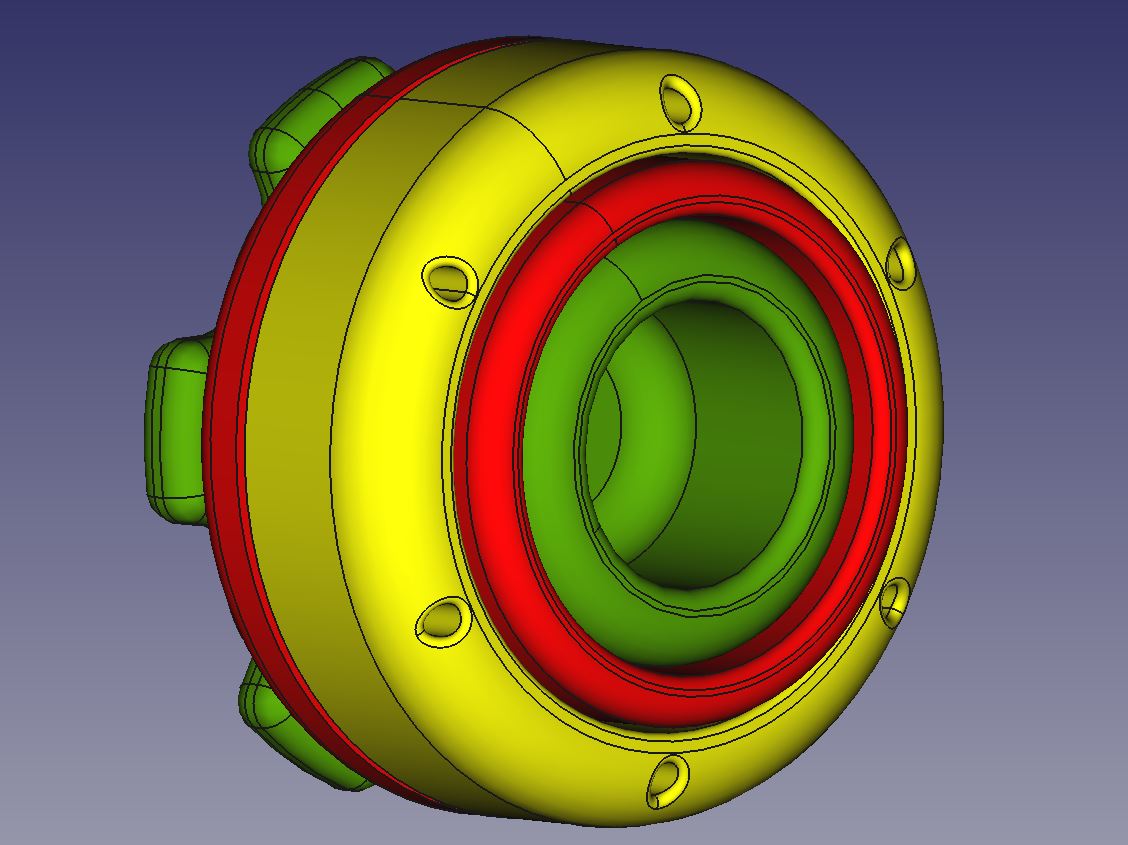

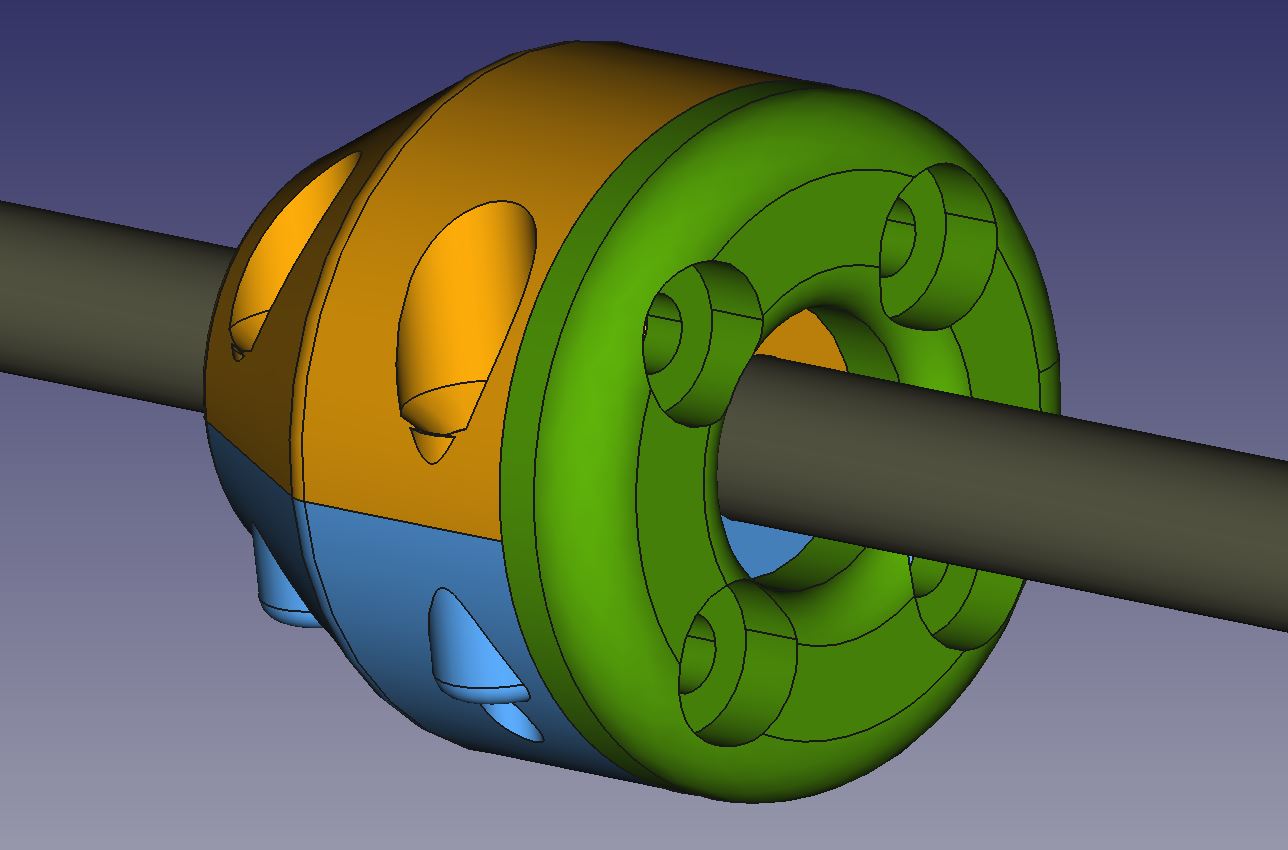

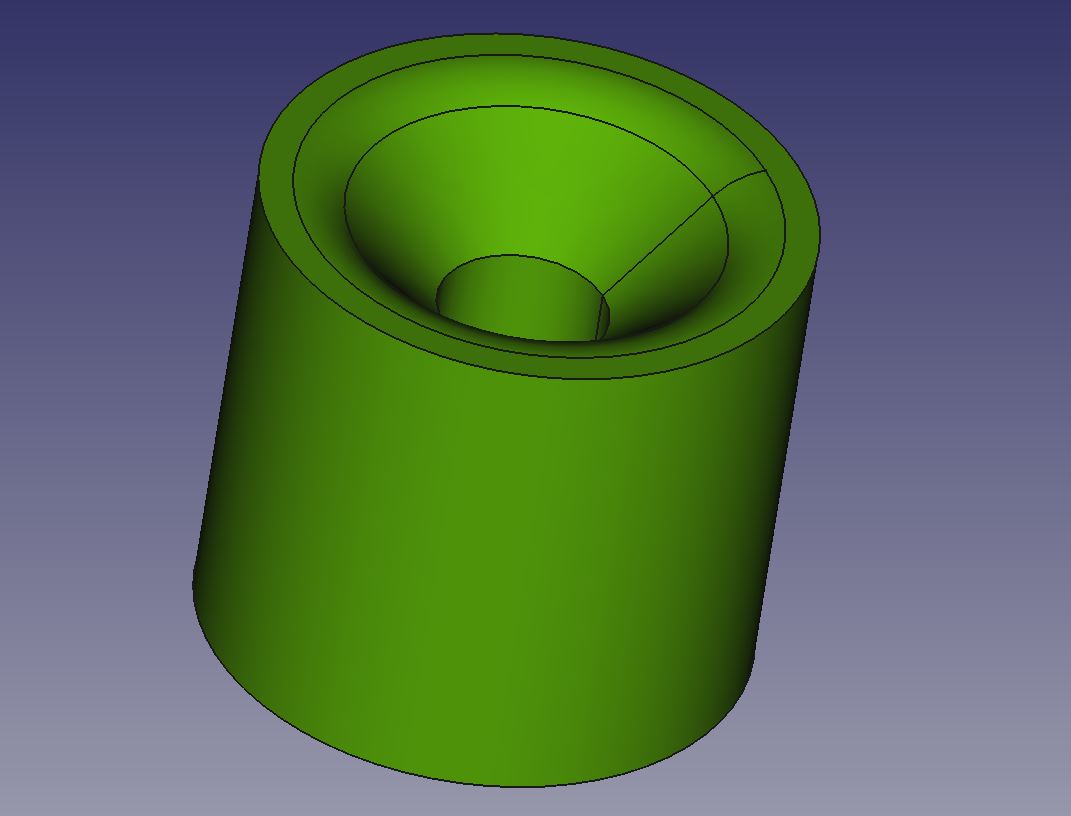

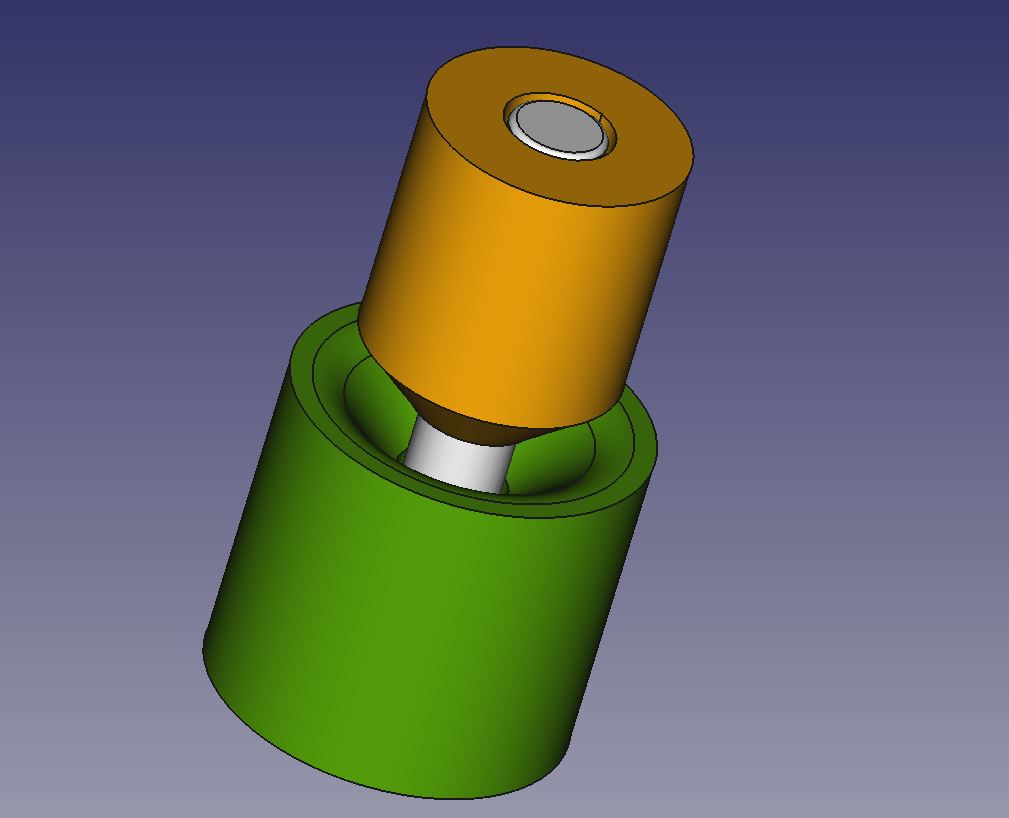

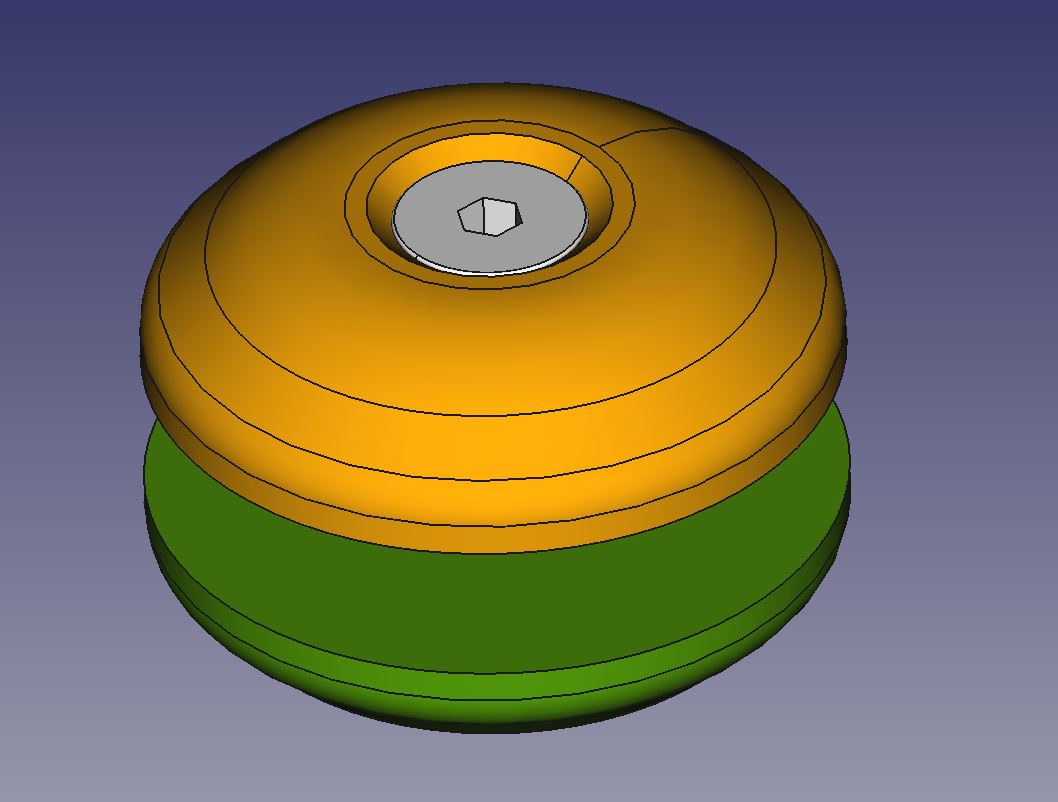

Die drei Bauteile des Staubsauger Anschlusses auseinander gezogen dargestellt. Von links: Der Stopfen (grün),

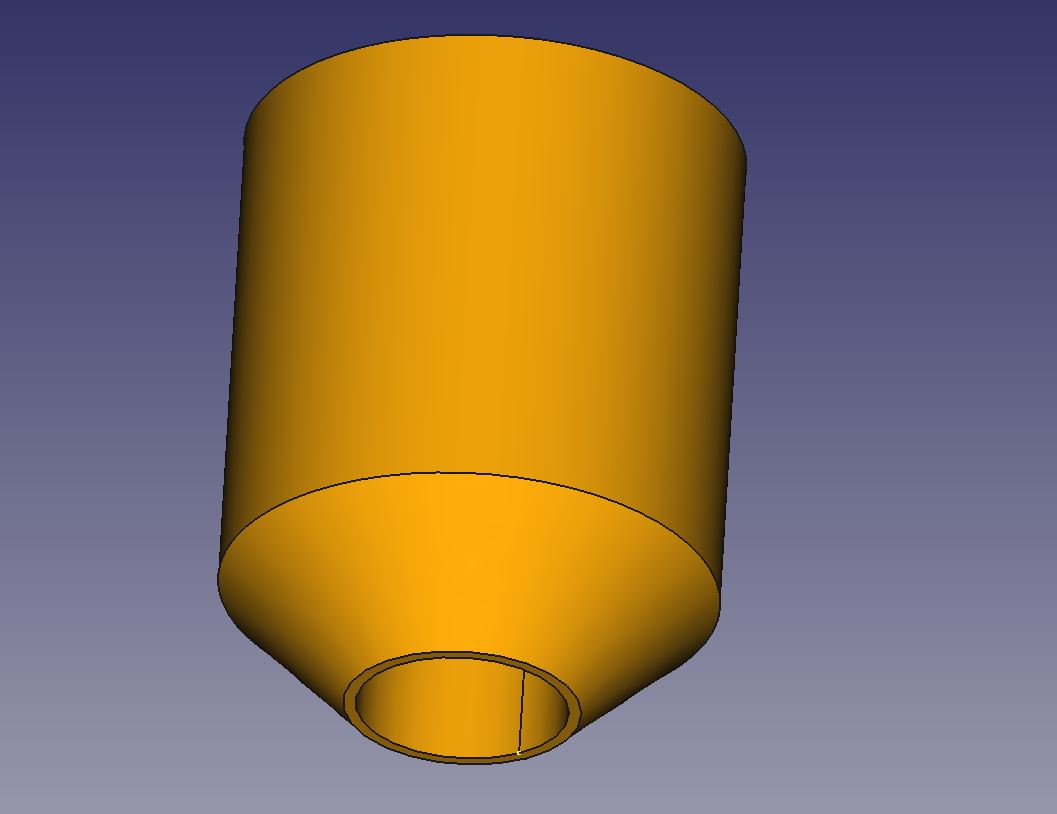

der Anschluss für den Staubsauger (rot) und der Ring (gelb).

Die drei Bauteile des Staubsauger Anschlusses auseinander gezogen dargestellt. Von links: Der Stopfen (grün),

der Anschluss für den Staubsauger (rot) und der Ring (gelb).

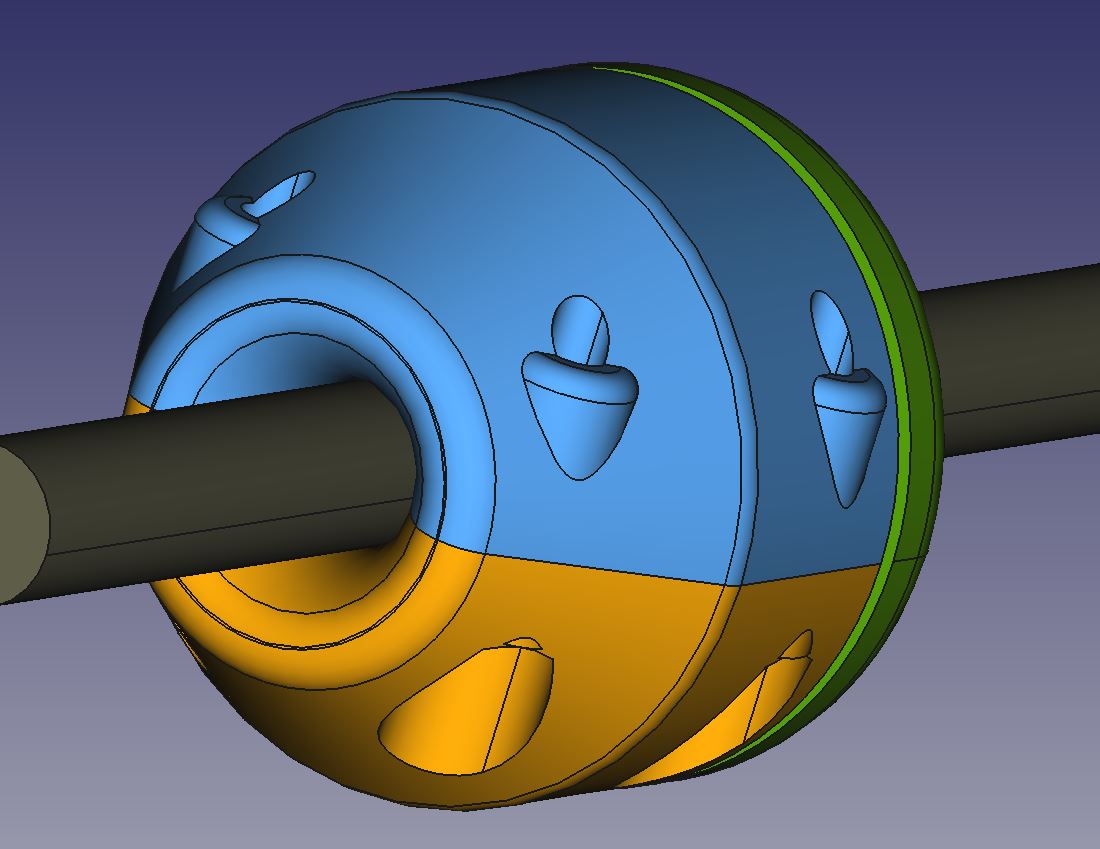

Der montierte Staubsauger Anschlusses, hier die spätere Außenseite.

Der montierte Staubsauger Anschlusses, hier die spätere Außenseite.

Der Druck aller Bauteile für den Staubsaugeranschluss dauert knapp 9 1/2 Stunden.

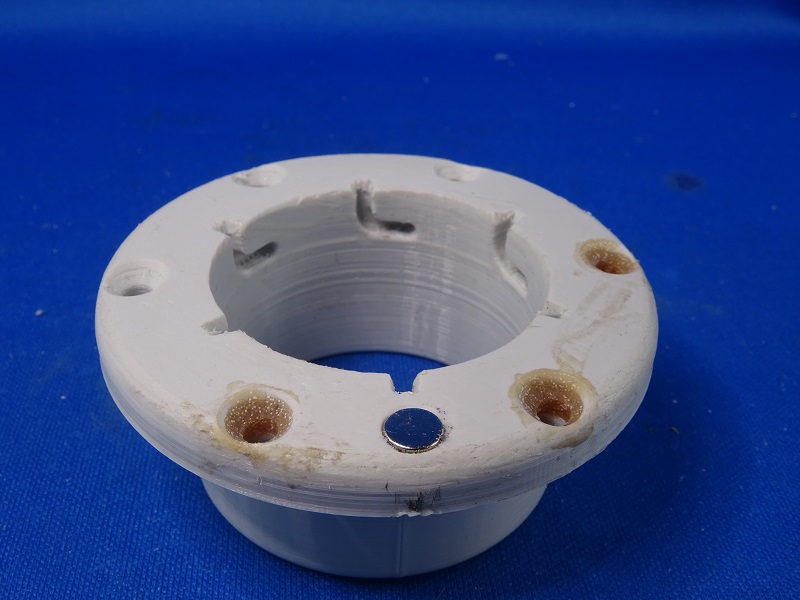

Der Innenring ist einfach. Entgraten, sechs M3 Innengewinde schneiden, fertig.

Die spätere Innenseite des Innenring bleibt, wie sie aus dem Drucker kam.

Der Innenring entgratet, Gewinde geschnitten und Schrauben eingedreht.

Der Außenring ist etwas aufwändiger. Entgraten, zwei d5x3mm Magnete einkleben.

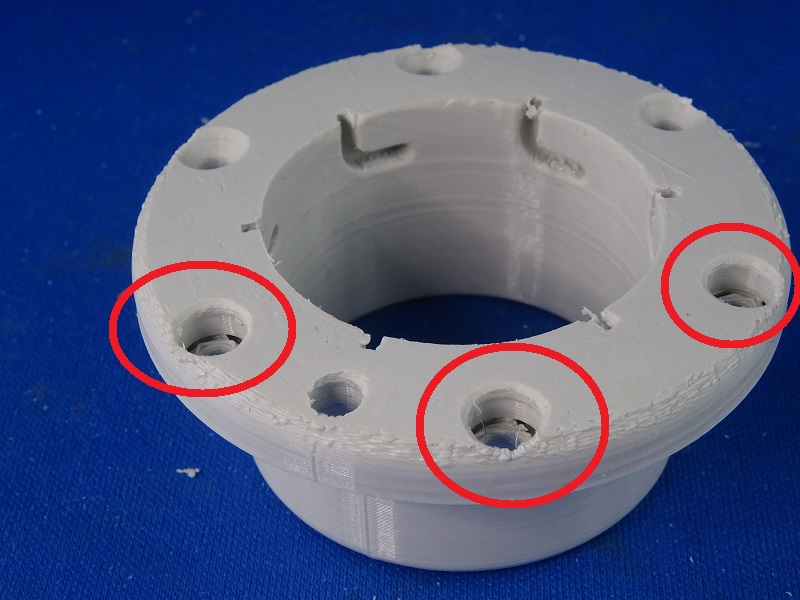

Das Entgraten der Stiftführungen ist aufwändiger. Auch zeigt sich ein Fehler im Druck.

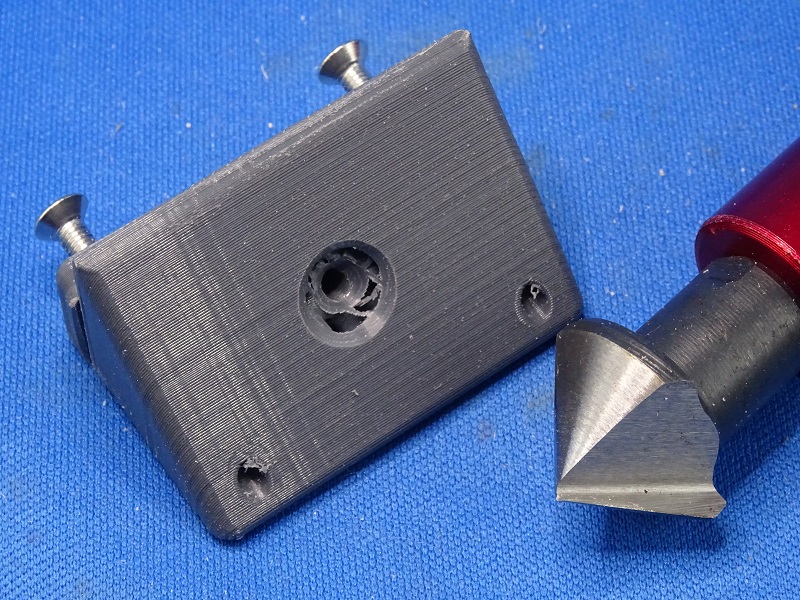

Die Schraublöcher sollten alle eine 45° Fase als Schulter für die Köpfe der Senkkopfschrauben aufweisen, in den Löchern im roten Kreis fehlen diese Auflageflächen, der Druck ist nach oben einfach offen.

Die fehlenden Flächen will ich nun nachträglich erzeugen. Hierfür verwende ich einen 2K Kleber "UHU-plus".

Damit der Kleber nicht einfach durch die Bohrung fließt habe ich die Unterseite mit Klebeband verschlossen.

Der Klebstoff wird nach Anleitung angerührt und in die betroffenen drei Bohrungen eingefüllt. Da das Material später spanend bearbeitet wird, sollte man dem Material ausreichend Zeit zum Aushärten lassen.

Tags drauf ist der Klebstoff fest und die Klebebänder werden entfernt.

Nun werden die 3mm Durchgangslöcher gebohrt.....

....und die Fasen mit einem scharfen 90° Handsenker vorsichtig hergestellt. Hierbei immer mal wieder überprüfen, ob der Schraubenkopf passt und nicht übersteht.

Fertig, auch solche Fehldrucke lassen sich retten.

Als letztes wird der Magnet polrichtig eingeklebt. Bei mir ist "Norden" immer "oben", wie auf der Landkarte.

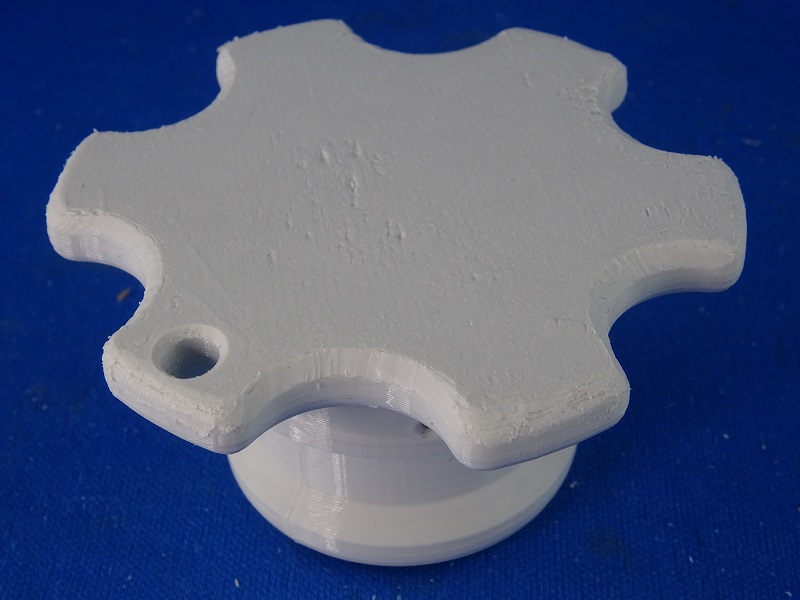

Nun noch der Stopfen. Erst einmal Entgraten.

In den Stopfen werden nun noch die Magneten, sechs d1,5x12mm Stifte und der Dichtstreifen eingebaut.

Das ist schnell erledigt. Um den 8mm breiten und 4mm hohen Moosgummistreifen habe ich noch eine Lage Isolierklebeband gewickelt. Zum einen hielt der Klebstoff des Moosgummis auf dem Material, bedingt durch den engen Biegeradius nicht gut, zum anderen läßt sich die glatte Kunststoffoberfläche des Klebebandes leichter in das Staubsaugerloch einführen. Auch der Magnet wurde polrichtig eingeklebt.

Der montierte Staubsaugeranschluß.....

......mit eingestecktem Stopfen.....

......in die Führungen eingesteckt und nach unten gedrückt.....

......und durch Drehen verriegelt. Der Magnet verhindert das sich der Stopfen durch Vibration lößt. Vermutlich eher ein Kopf-Problem, die Dichtung sitzt recht stramm und verhindert das ungewollte Verdrehen auch.

Die spätere Einbauposition....

.....auf der rechten Seite, daneben folgt später der Anschluß für die Druckluft.

Das benötigte 40mm Loch habe ich mit der Akkubohrmaschine und einer Bohrkrone hergestellt.

Das ging erstaunlich gut und erzeugte einen recht sauberen Rand der Bohrung.

Der Stopfen wird als Bohrschablone für die Schrauben verwendet. In das erste Loch wird gleich eine Schraube als Verdrehsicherung gesteckt.

Der Staubsaugeranschluß ist dann auch schnell montiert.

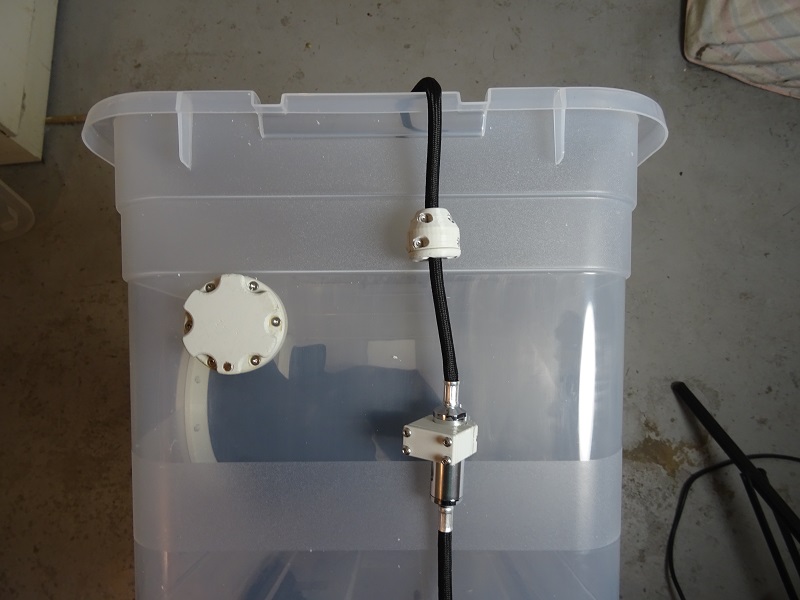

Von der Seite zeigt sich die einfache Konstruktion. Der Spalt zum Deckel (grün) stell die spätere Wandstärke der Box dar.

Bilder vom Schlauchdurchlass im Slicer habe ich keine, schlicht vergessen. Aber die Bauteile dauerten auch jeweils nur ~2 Stunden.

Entgraten, acht M3 Innengewinde schneiden, fertig. Im Bild die gedruckten Einzelteile und die acht Schrauben.

Provisorisch montiert. Dies ist später im Inneren der Box.

In der Box wird die Durchführung mit den Schraubenköpfen nach oben eingebaut. So läßt sich das einfacher montieren.

Die Halteplatte ist später an der Außenseite der Box.

Die Lage für die Schlauchdurchführung habe ich an der rechten Seite vorgesehen, als Rechtshänder ist dies die sinnvollste Seite für die Schlauchzuführung.

Mit einem Stufenbohrer und einer Akku-Bohrmaschine wird das zentrale Montageloch gebohrt.

Der Stufenbohrer erzeugt in der Box ein sehr sauberes Loch.

Die Halteplatte dient hier als Bohrschablone für die Befestigungsbohrungen. wie schon bei den Handschuh Ringen. Die Schrauben dienen auch her dem Verdrehschutz.

Die teilmontierte Schlauchdurchführung. Erstmal ist nur das Unterteil mit der Box verschraubt.

So läßt sich im Inneren der Box die benötigte Schlauchlänge durch Ziehen einstellen.

Erst später, wenn die exakte Länge des Schlauches im Inneren der Box feststeht, wird auch das Oberteil der Schlauchdurchführung montiert. Sie klemmt auch den Schlauch und dient so als Zugentlastung.

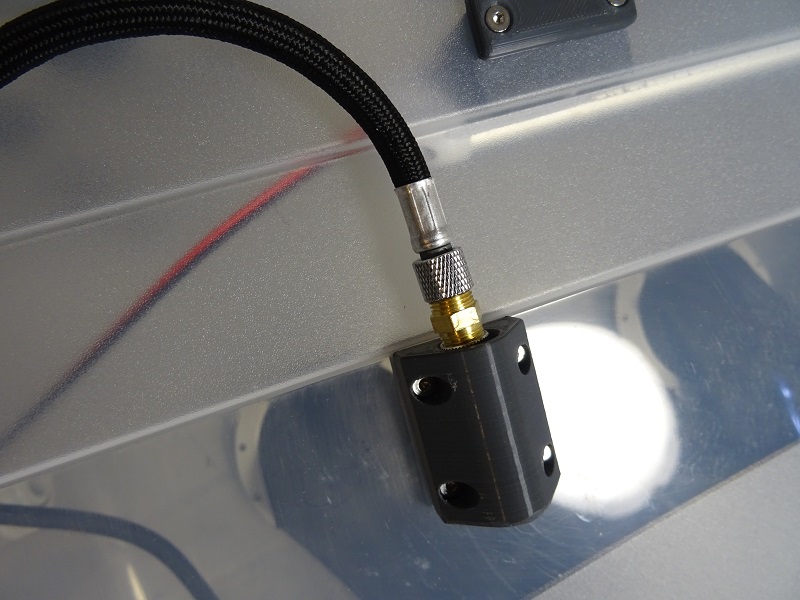

Mit der Stahlpistole wurde ein Schlauch mit eingebautem Wasserabscheider geliefert. Den hätte ich gerne außen an der Box, damit ist er zum Ablassen des Kondenswassers zugänglich und das abgelassene Wasser landet nicht in der Box und erzeugt, zusammen mit dem Strahlsand, Matsch.

Der Schlauch des Sandstahlgerätes weist etwa in der Mitte einen Wasserabscheider aus. Dieser wird außen an der Box festmontiert, denn er hat ein Sichtfenster das in der Box durch den Staub schnell seine Funktion einbüßt, und ein Ablaßventil mit dem das Wasser aus dem Abscheider abgelassen wird. Das ist auch außerhalb der Box besser als innen.

Der Wasserabscheider hat einen Außendurchmesser von 19mm.

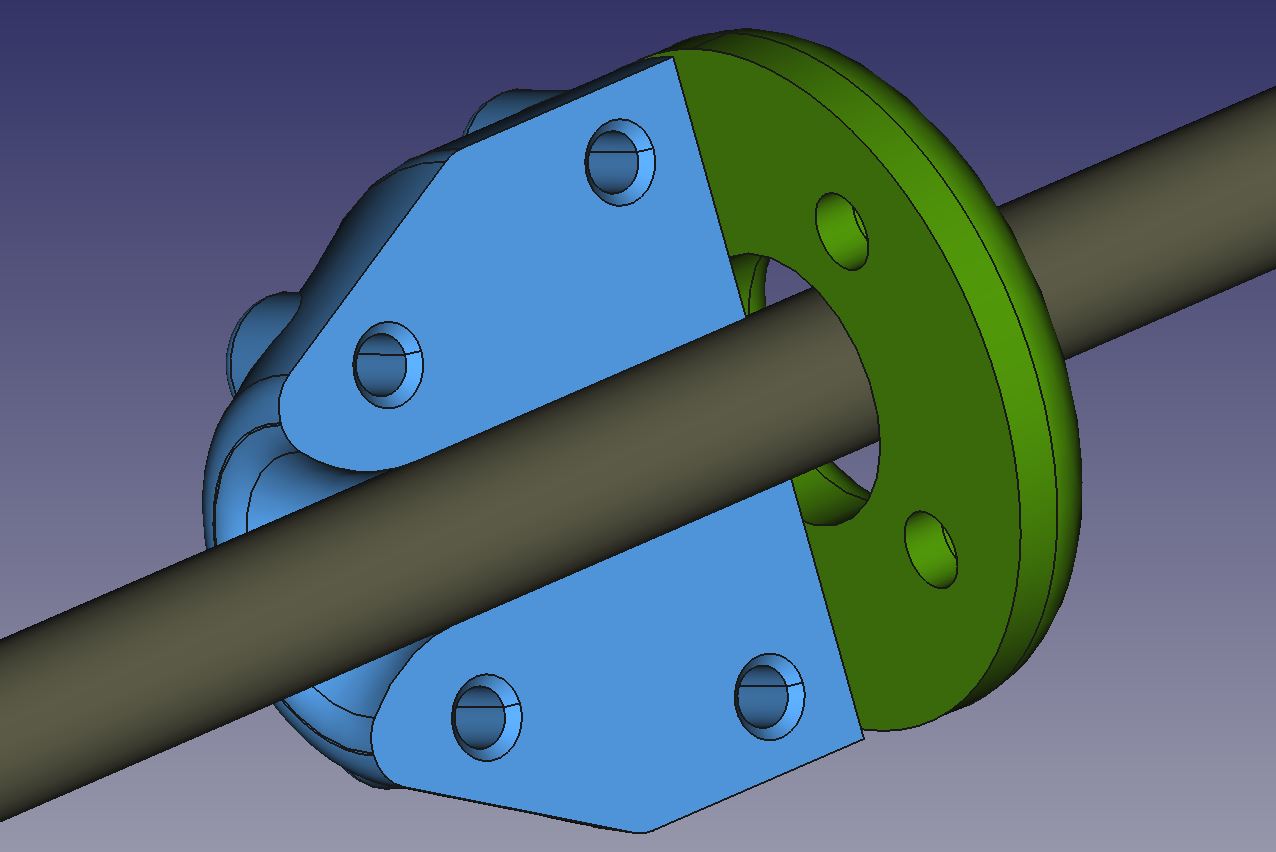

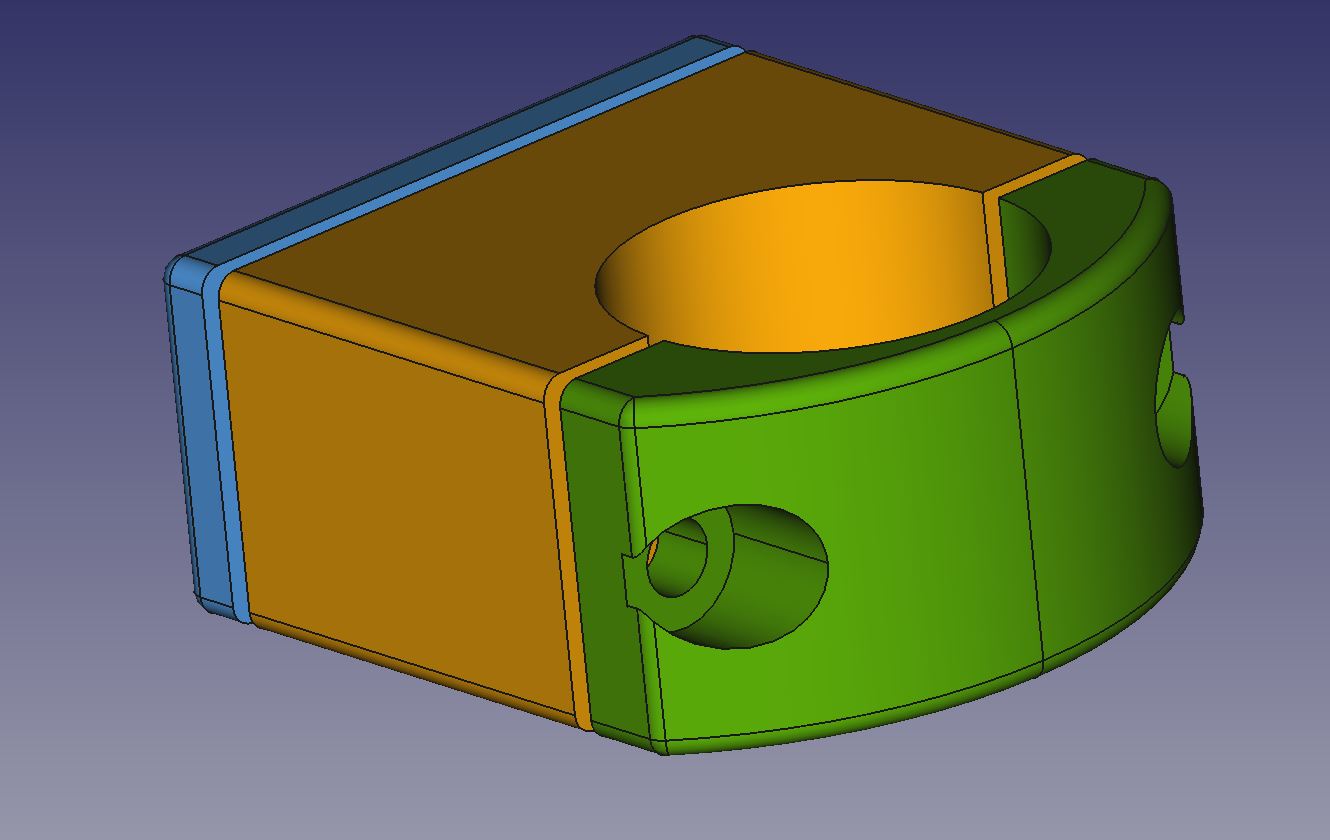

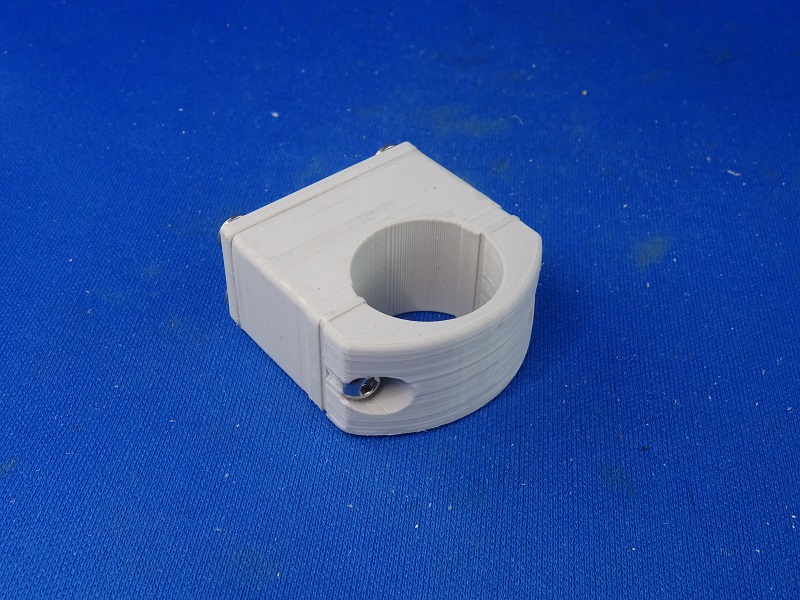

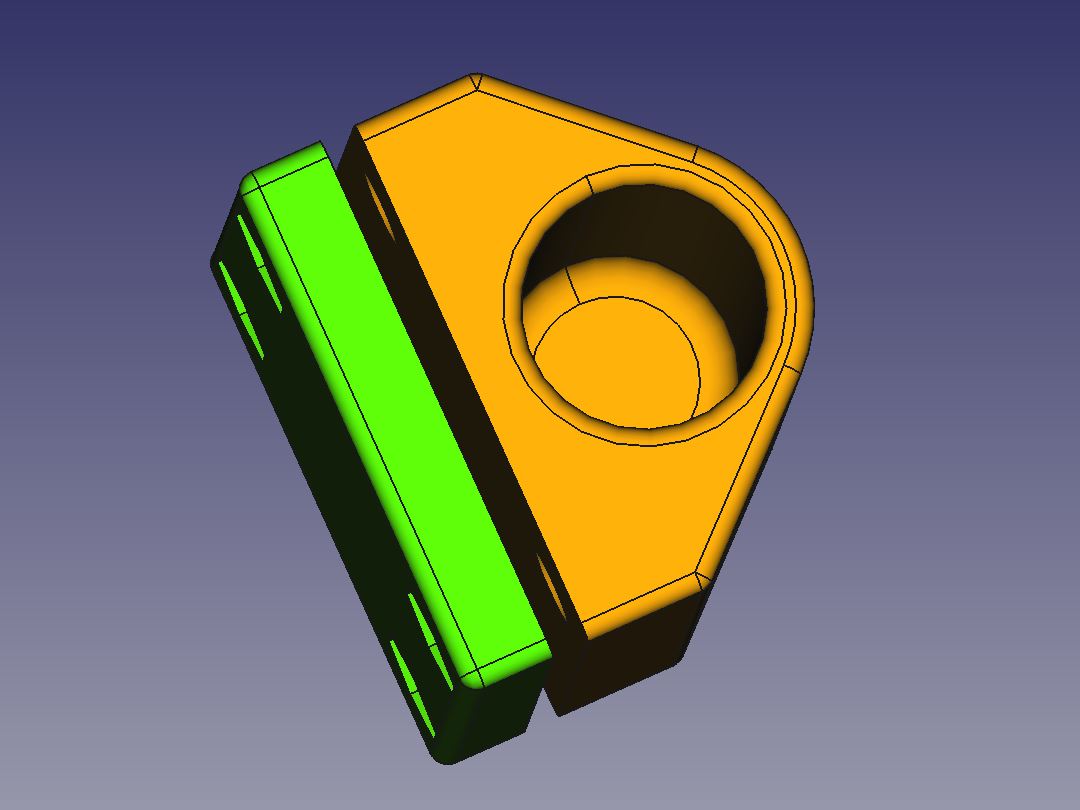

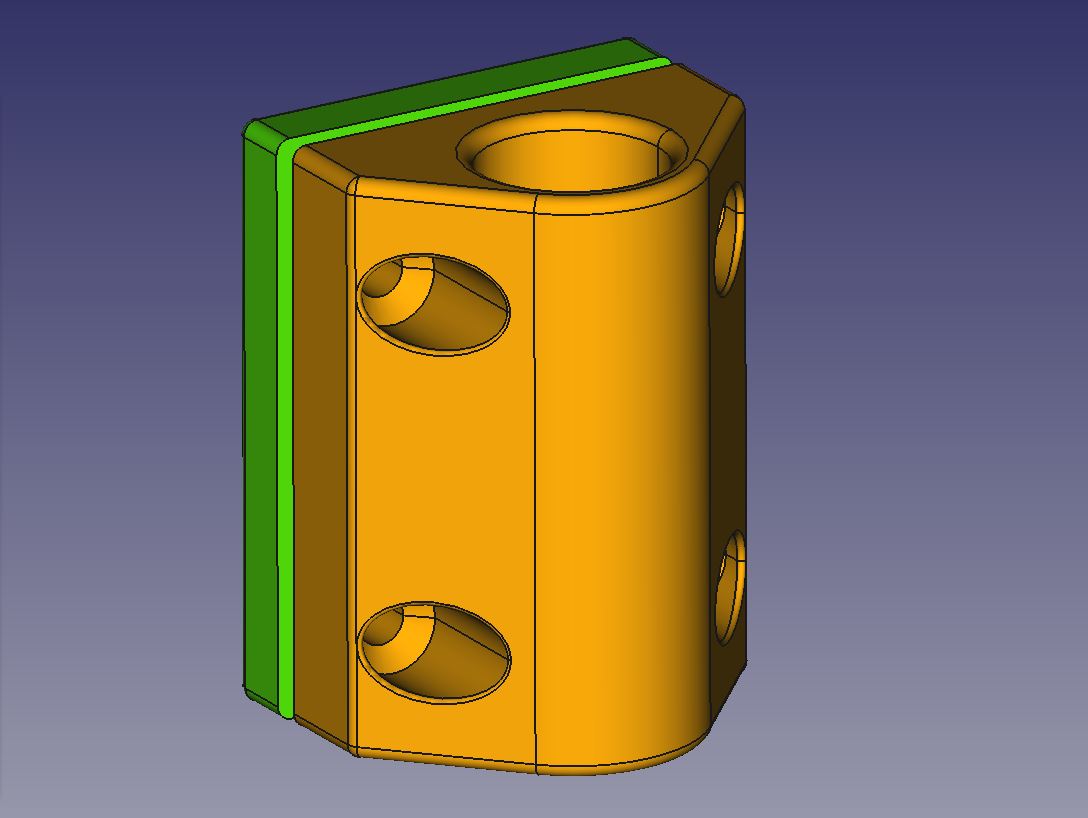

Der Wasserabscheider wird außen mit einem Joch (grün) und zwei M3 Schrauben an den Halter (orange) geschraubt.

In der Box wird der Halter (orange) mit einer Halteplatte (blau) und vier M3 Schauben montiert.

Auch beim Wasserabscheiderhalter habe ich die Bilder vom Slicer vergessen, alle Teile waren in ca. 6Std gedruckt.

Entgraten, sechs M3 Innengewinde schneiden, fertig. Im Bild sind auch die benötigten Schrauben zu sehen.

Provisorisch montiert, hier die spätere Innenseite....

....und die Außenseite.

Hier ist auch der Wasserabscheider provisorisch montiert. Die Bauteile passen sehr schön zusammen.

Man ahnt es schon, Akku-Schrauber, Innenplatte als Bohrschablone, ....

.....Schrauben als Verdrehschutz....

.....und Halter samt Wasserabscheider montiert. Der Schlauch ist hier noch nicht fixiert.

Beides, Wasserabscheider und Schlauch, wurden erst später endgültig fest verschraubt.

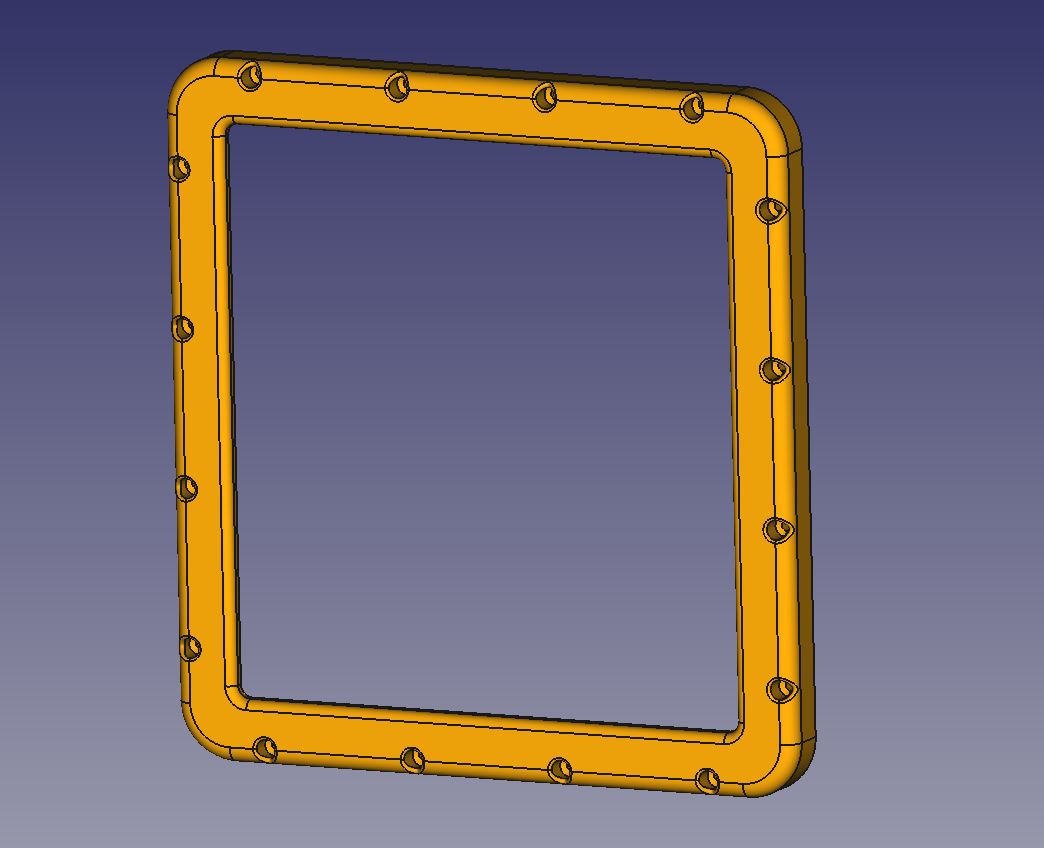

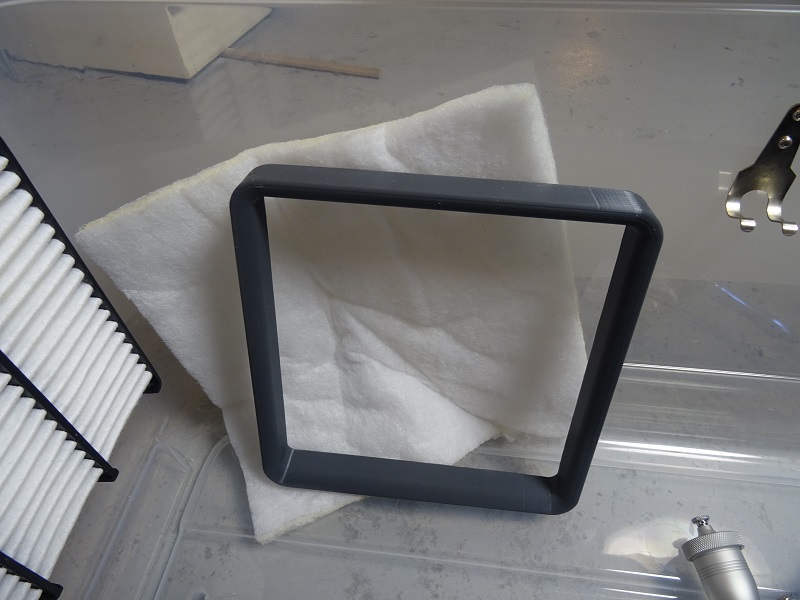

Der Luftfilter MANN C2029 ist ein Pollenfilter für Klima-Anlagen in verschiedenen Kfz. Er ist schlicht rechteckig und wird mit einer beidseitigen, doppelten Dichtlippe aus Gummi geliefert, verfügt aber als Einbau-Bauteil nur über einen Einbaurahmen, aber kein eigenes Gehäuse, das ist Teil des Kfz. Hier will ich einen einfachen Einbaurahmen zum Klemmen des Luftfilters unter Ausnutzung der Gummidichtung erstellen.

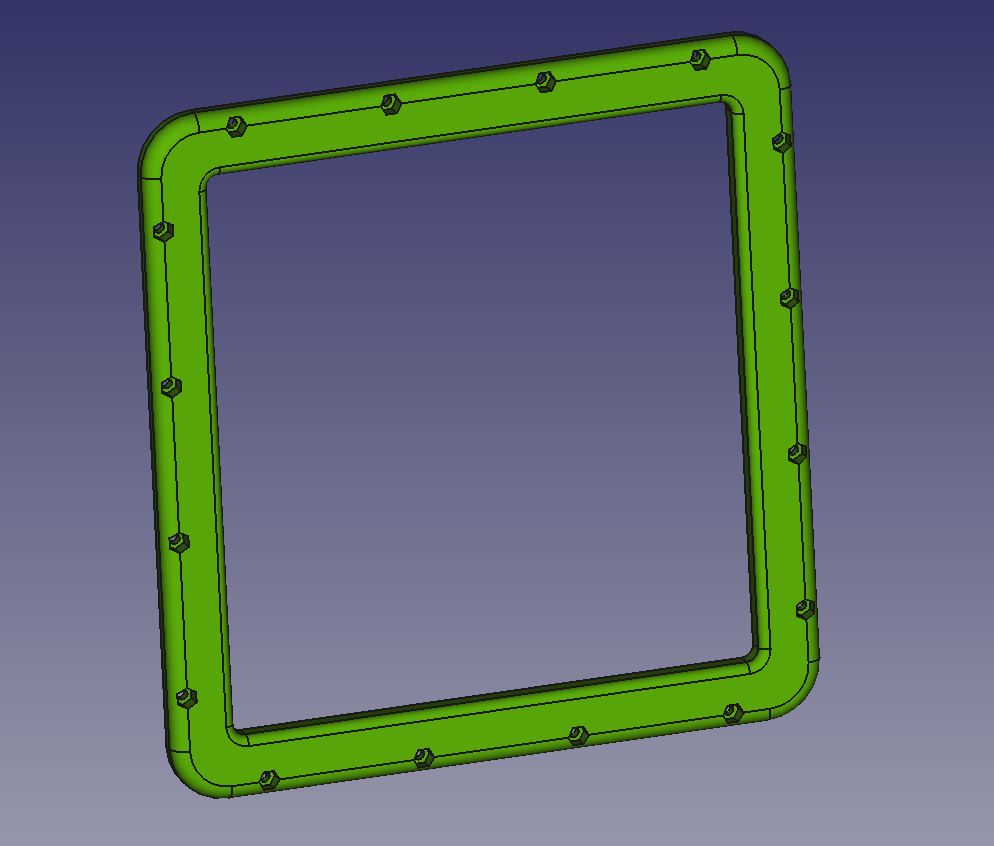

Der äußere Rahmen wird später mit 16 umlaufenen M3 Schrauben mit der Box und dem inneren Rahmen verschraubt. Der Luftfilter wird dabei schwimmend zwischen seinen Dichtungen geklemmt.

Dafür ist im äußeren Rahmen umlaufend ein Absatz in dem später die Dichtung des Luftfilters geklemmt werden.

Der innere Rahmen ist noch schlichter. Ein einfacher Rahmen mit Durchgangslöchern für M3 und passenden Aussparungen zum Einlegen von M3 Muttern.

Die Rückseite ist völlig plan, ideal für den FDM Druck.

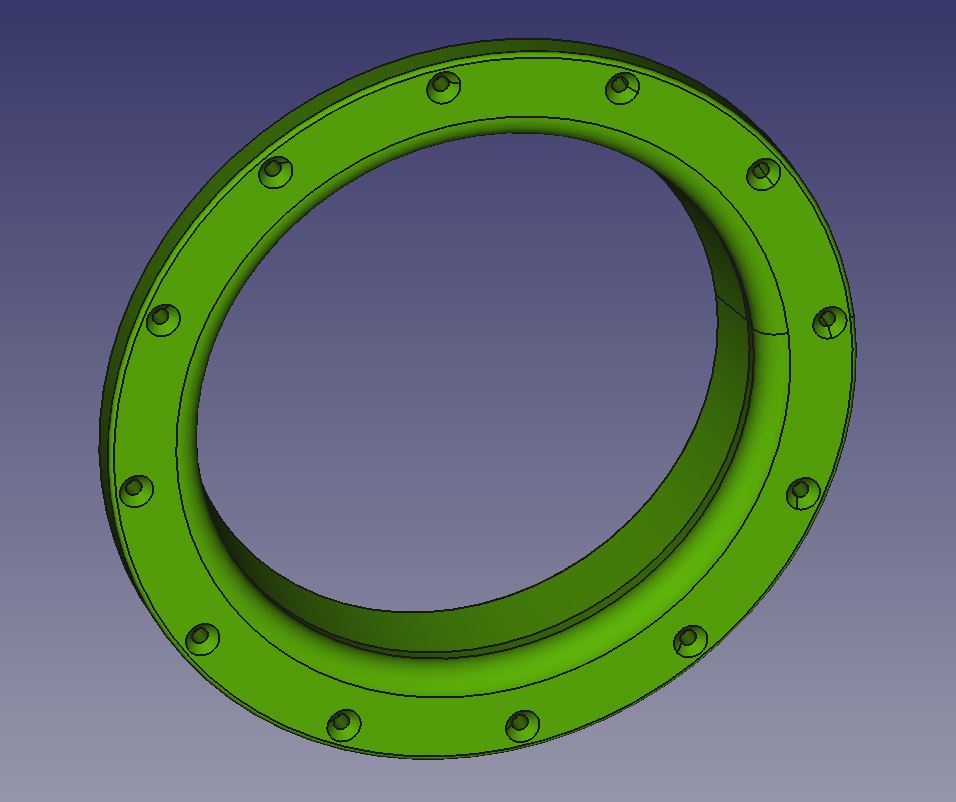

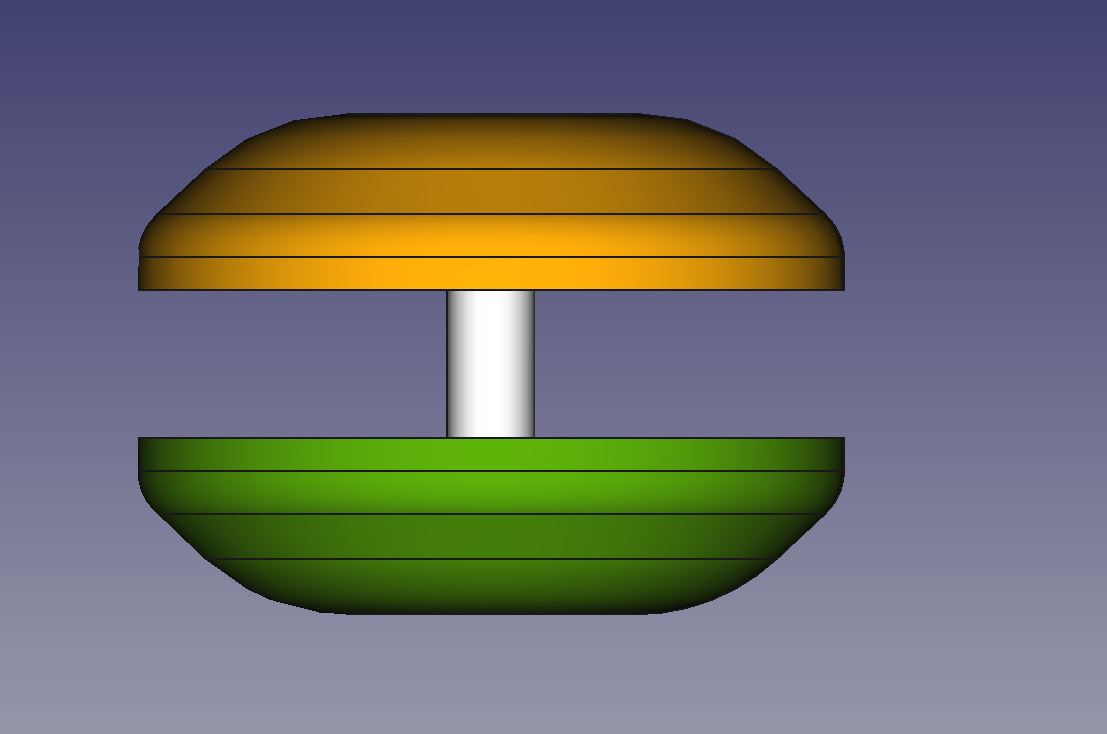

Beide Rahmen, der äußere (orange) und der innere (grün) auseinandergezogen. Dazwischen wird später der Luftfilter seinen Platz finden.

Beides montiert, die Innenansicht......

.....und die Außenansicht.

Im Slicer zeigt sich das die Bauplatte des Ender 3S gerade noch groß genug ist. Mit 14 Stunden Druckzeit eines der größten Bauteile dieses Projekts.

Da geht der zweite Teil des Rahmens mit nur 10 Stunden Druckzeit schneller.

Mit den beiden Bauteilen war der Drucker nun einen guten Tag lang beschäftigt.

Der Filter wird an der linken Seite der Box angebracht. Er benötigt keine weiteren Leitungen und innerhalb der Box wird der Luftstrahl mit dem Stahlgut von rechts nach links, also in Richtung Filter, blasen.

Der Rahmen des Filters wird ebenfalls auf der Seitenwand der Box aufgelegt. Die Box weist hier umlaufende Absätze aus, die es bei der Montage zu berücksichtigen gilt. Ich nutze den oberen als Anschlag für den Rahmen.

Von der Ausarbeitung des Durchbruches für den Rahmen habe ich keine Bilder gemacht, das ging einfach zu schnell:

So sieht der eingebaute Filter in der Seitenwand der Box außen aus.

Innen ragt der Filter deutlich in die Box hinein. Durch den gefalteten Filtereinsatz bietet sich reichlich Fläche zur Ablagerung von Strahlgut. Das wird den Filter schnell zusetzen und auch Strahlgut kosten.

Abhilfe verspreche ich mir von einem übergestülpten Grobfilter. Er soll nur den Stahlsand bremsen, nicht festhalten. Das Material gibt es für Fettfilter in Dunstabzugshauben in der Küche.

Zum Befestigen reicht ein einfacher Klemmring zum Überstreifen, ohne Schrauben oder weitere Befestigung.

Grobfilter und Klemmring auf dem Filter montiert. Er läßt sich einfach Abziehen und der Grobfilter ausklopfen. Sieht nicht einmal schlecht aus.

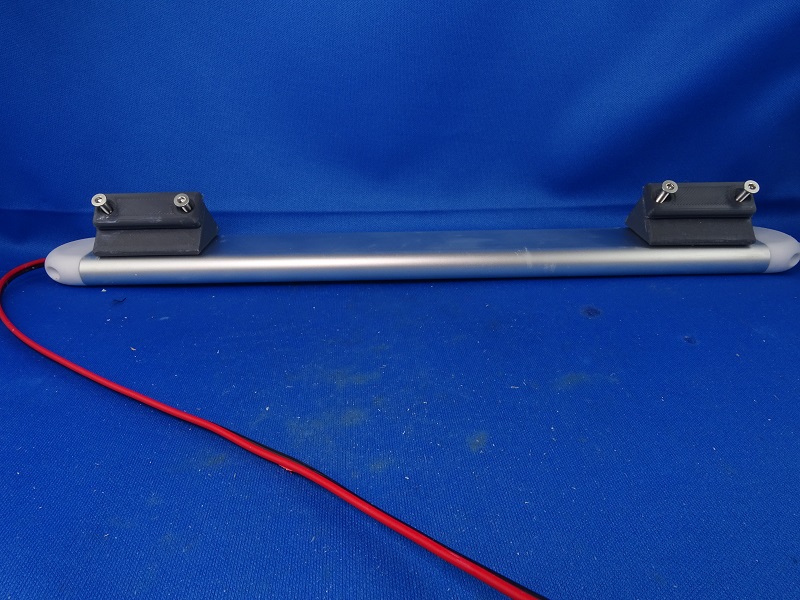

Im Betrieb erwarte ich in der Box schnell eine staubige Umgebung. Um dennoch etwas sehen zu können ist eine ausreichende Beleuchtung wichtig. 220V~ Wechselspannungs-Installationen scheiden allein aus Sicherheits Aspekten aus, so fiel die Wahl auf eine LED-Einbaulichtleiste die die Box später mit 120 LED's erleuchten soll. Hierfür fand sich auch noch ein Steckernetzteil mit 5,5mm Hohlstecker als Spannungsversorgung.

Die LED-Leiste ist sehr kompakt und verfügt über einen integrierten Taster zum Ein/Aus schalten.

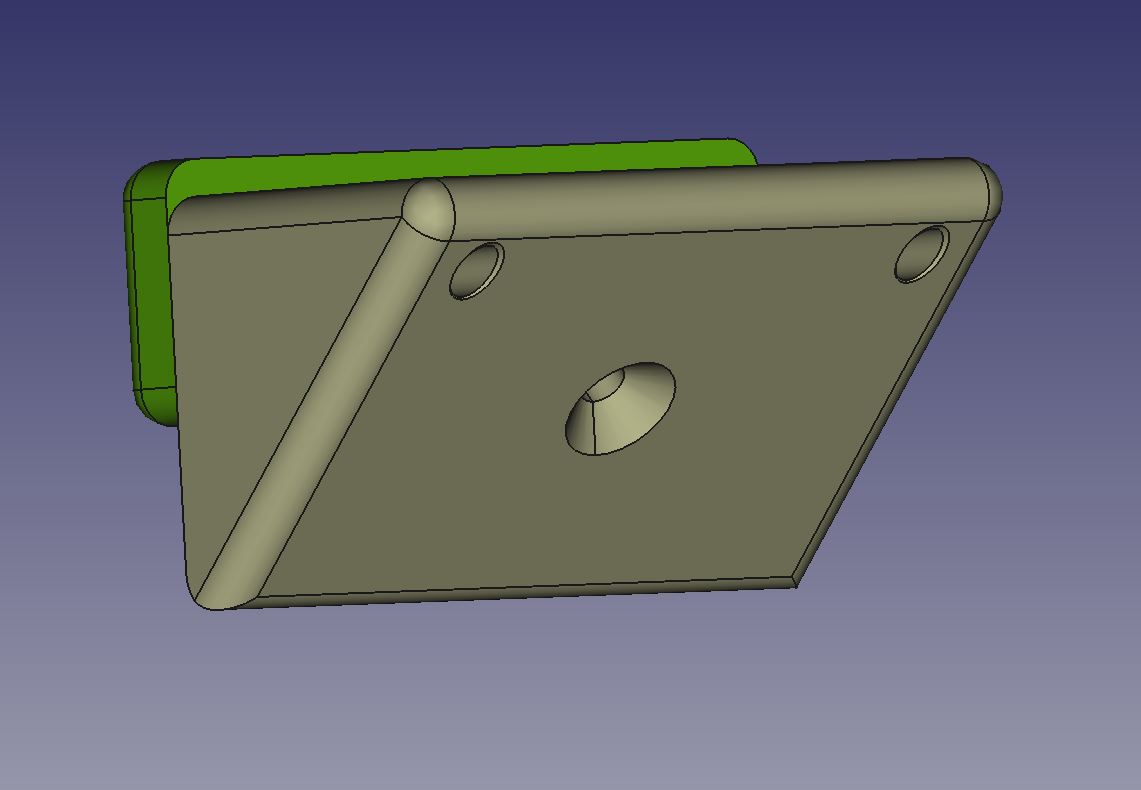

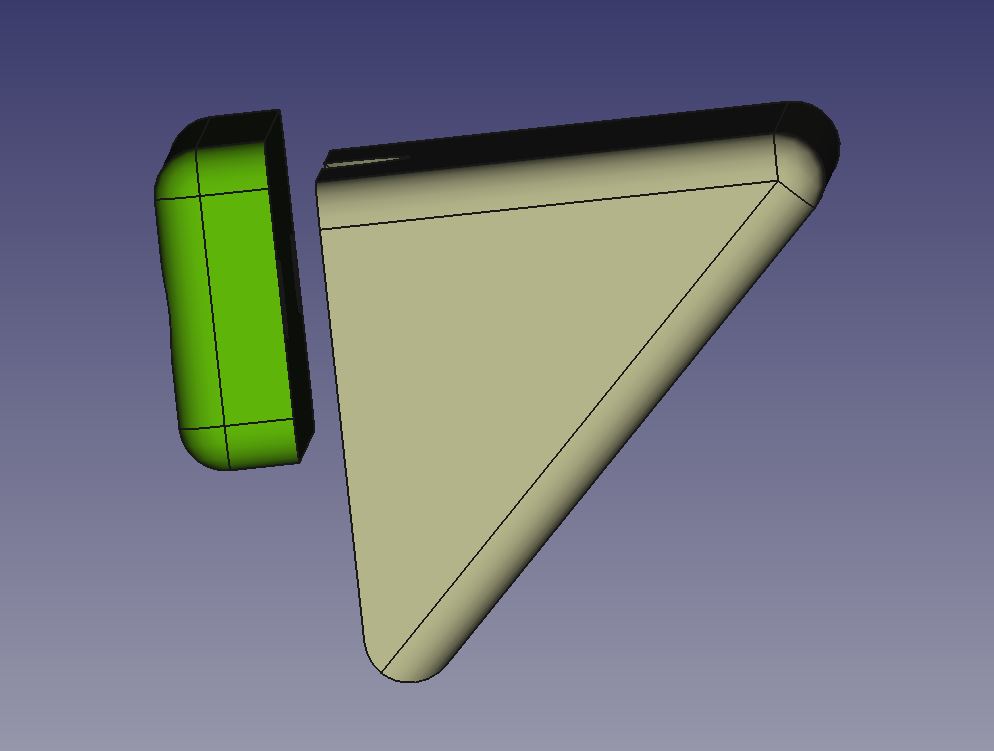

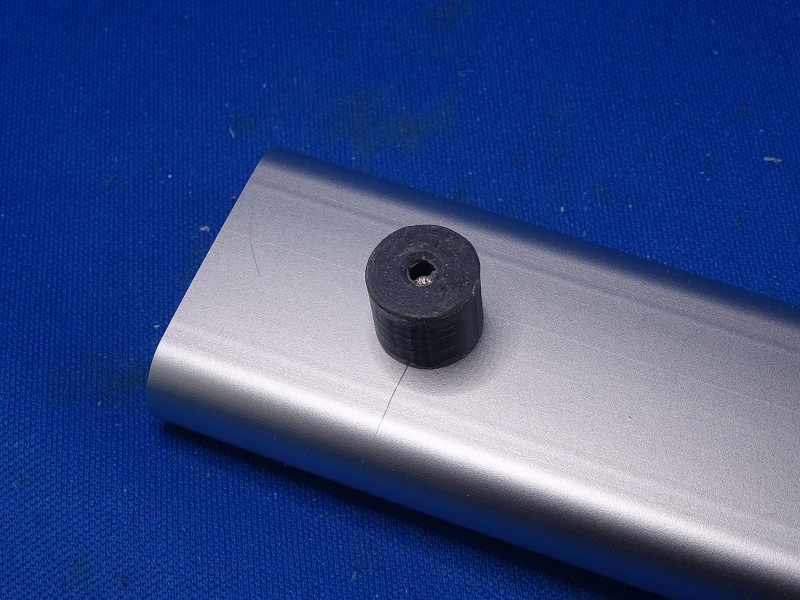

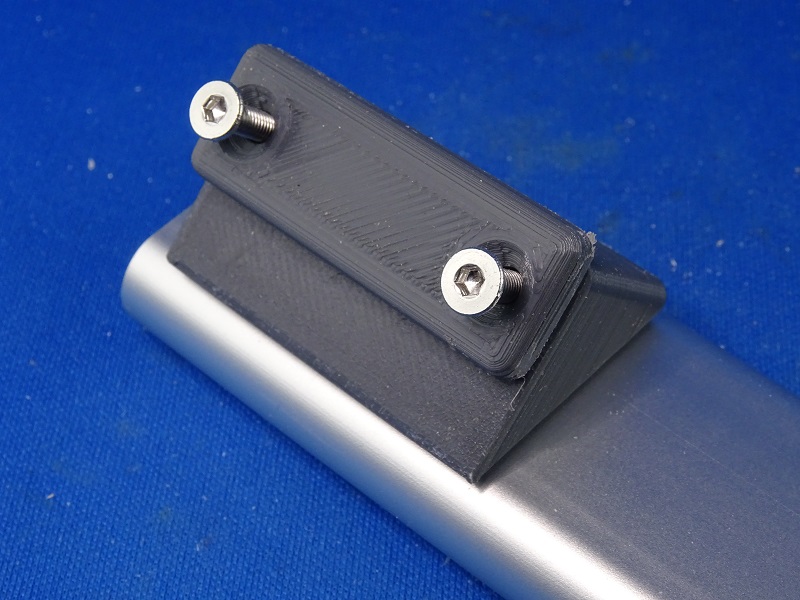

Die Rückseite des Alu-Gehäuses ist glatt, zur Montage liegt ein doppelseitiger Klebestreifen bei. Den will ich aber nicht verwenden und habe mir einen Halter konstruiert der die Leiste in einem Winkel von 45° nach unten leuchten läßt. So werde ich von der Leuchte nicht bei der Arbeit geblendet. Der Halter hat einen einfachen, dreieckigen Querschnitt, an der Vorderseite zentrisch ein Loch für ein M3 Gewinde zum Befestigen der LED-Leiste, oben zwei Löcher für M3 Gewinde zum Anschrauben an die Wand der Box.

An der Rückseite bekommt der Halter eine Halteplatte (grün), so daß die von den beiden M3 Schrauben aufgebrachte Kraft großflächig verteilt in die Wand der Box eingebracht wird.

Zwischen dem Halter (grau) und der Halteplatte (grün) befindet sich später die Wand der Box.

Gedruckt sehen die Teile so aus. Noch fehlen die Gewinde für die drei M3x16mm Senkkopfschrauben, im Bild vorn.

Die drei Gewinde sind schnell geschnitten, hier ist der Halter schon einmal probehalber montiert.

Auch der zweite Halter ist schnell fertig.

Zerlegt hat die LED-Leiste eine böse Überraschung für mich parat. Ich hatte gehofft das zwischen der Platine mit den LED und dem Gehäuse aus Alu genug Platz für einen Schraubenkopf ist. Das Gegenteil ist der Fall, Die Platine liegt hier flächig auf, vermutlich um die Wärme der 120 LED im Betrieb abzuführen. Versenken lassen sich die Schrauben auch nicht, dafür ist das Material mit 0,4mm viel zu dünn. Hier werde ich eine Sicke in das Alu für den Schraubenkopf einbringen müssen.

Also zuerst die Lage der Bohrungen Anreißen. Damit das auf dem blanken Alu besser zu sehen ist nutze ich hier einen Edding Filzstift als Anreißfarbe. Die Körner hinterlassen in dem dünnen Material bereits eine erhebliche Vertiefung.

Vorsichtig werden nun die beiden 3mm Löcher gebohrt, entgratet und mit Spiritus die Reste der Anreißfarbe abgewaschen.

Das Gesenk für die Sicke macht man als Maschinenbau Ing natürlich aus Werkzeugstahl, einsatzgehärtet und geschliffen. Als ambitionierter Modellbauer dreht man(n) sich das notfalls aus Messing. Ich bin faul, zeichne es lieber und drucke es aus. Begonnen habe ich mit der Matrize.

Matritze (grün) klingt wilder als es ist, ein dickwandiges Rohr dessen Bohrung einseitig eine 45° Fase erhält, die etwas größer als der Schraubenkopf ist.

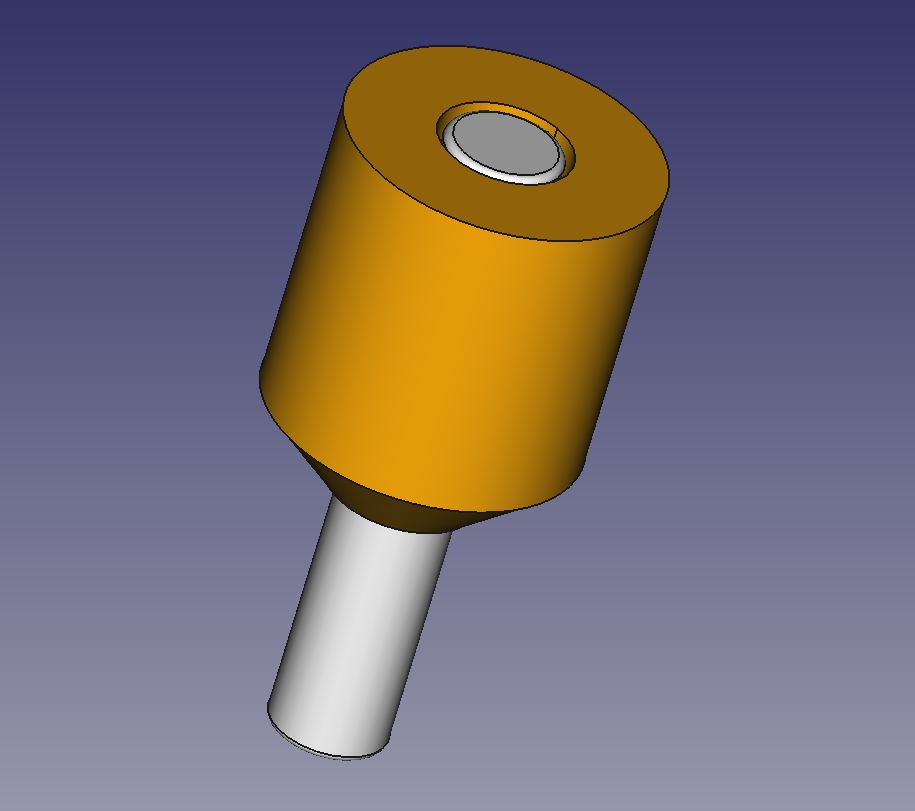

Unten hat die Matrize (grün) ein 3,2mm Durchgangsloch für den Führungsstift der Patrize (orange).

Auch die Patrize (orange) ist kein Wunderwerk, das gleiche dickwandige Rohr mir einer 45° Fase an der Außenseite.

Oben hat die Patrize (orange) ein 3mm Durchgangsloch für den Führungsstift.

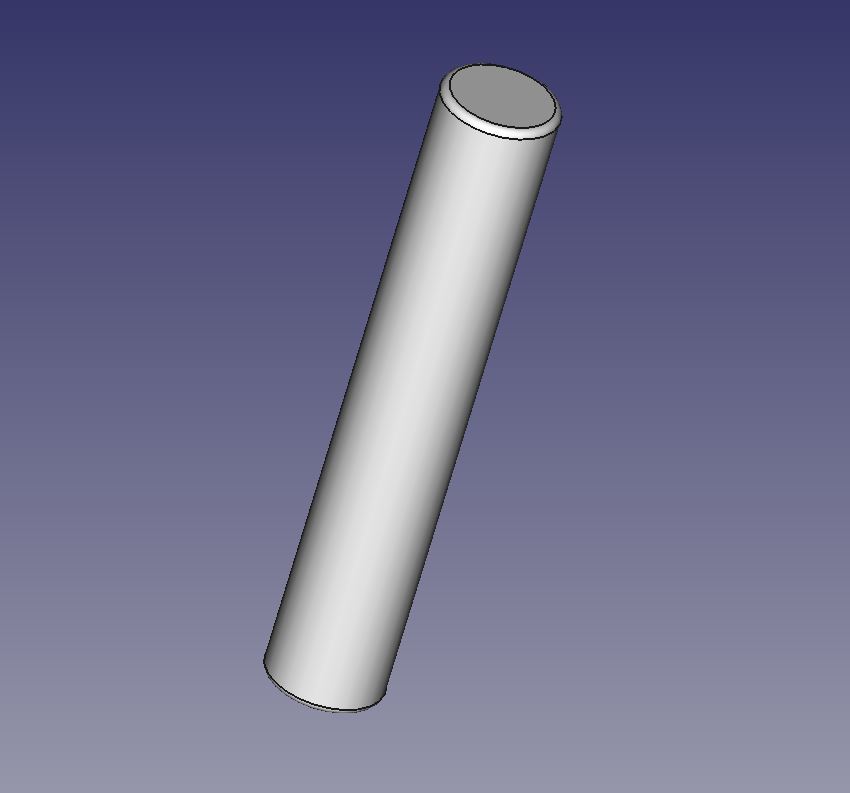

Der Führungsstift mit 3mm Durchmesser ist das einzige Metallteil. Er dient zur Ausrichtung und Führung von Matrize, Patrize und dem Loch im Bauteil.

Sinnvollerweise wird der Führungsstift in die Patrize (orange) eingeklebt.

Der Führungsstift in die Patrize (orange) führt die Matrize (grün) beim Umformen.

Der Druck der beiden kleinen Teile geht schnell.

Matrize (links) und Patrize mit Führungsstift (rechts).

Matrize und Patrtze werden nun aus dem Loch im Bauteil im Vordergrund eine Sicke formen.

Patrize in das Loch im Bauteil einstecken.....

....Matrize auf der anderen Seite auf den Führungsstift der Patrize stecken....

....beherzt auf die Patrize kloppen und alles wieder auseinander nehmen, fertig ist eine schicke Sicke.

Auf der Unterseite trägt die Sicke natürlich auf.

Das hatte ich bei der Konstruktion der Halter nicht berücksichtigt, also wird hier mit einem 90° Senker Platz für die Sicke geschaffen. Die Konstruktion habe ich natürlich angepasst. Leider ist diese Ansenkung so groß, daß die innere Struktur freigelegt wird.

Die ungewollten Öffnungen verschließe ich mit UHU-Plus, einem Zwei Komponenten Klebstoff.

Ist der Klebstoff hart werden die Löcher nachgebohrt, die Gewinde nachgeschnitten, mit dem Senker die Oberfläche nachgearbeitet und das Ganze an wieder flach gefeilt.

Nun lassen sich die Halter an die LED-Leiste schrauben und innen bleibt die Fläche noch immer für die Kühlung der LED erhalten.

Die Halter an der Rückseite lassen sich nun an die Wand der Box schrauben.

Die beiden Halter befinden sich am Anfang und Ende der LED-Leiste.

Um die Wärmeabfuhr der LED-Leiste zu verbessern habe ich flächig eine Wärmeleitpaste aufgetragen.

Die LED-Leiste wird nun wieder montiert.

Vom Umbau ist äußerlich nichts zu sehen.

Für das Steckernetzteil wird nun noch eine 5,5mm Hohlstecker Buchse als Spannungseingang benötigt. Diese habe ich an die Anschluß Drähte gelötet, zuvor natürlich die richtige Polarität überprüft.

Für ein richtiges Gehäuse hatte ich keine Lust zum Zeichnen und Drucken, Schrumpfschlauch schien mir zu instabil, also habe ich mit Heißkleber eine entsprechende Einhausung hergestellt.

Vier Löcher und die LED-Leiste sitzt an ihren Platz.

Ein weiteres Loch für die Hohlstecker Buchse und die Beleuchtung ist fertig.

Damit die Strahlpistole bei Nichtgebrauch lose in der Box, wohlmöglich in einem Haufen Strahlsand, herumliegt, ist im Set ein passender Halter zu finden.

Der Halter ist ein einfaches Pressteil aus Stahlblech mit zwei Löchern für M3 Schrauben.

Die Pistole sitzt recht gut in dem Halter, speziell wenn später noch eine Steckverbindung für den Schlauchanschluß, und der Schlauch selber, montiert ist. Nur zu nah am Boden sollte er nicht montiert werden.

Zwei 3mm Löcher in der Wand der Box, zwei M3x12mm Schrauben mit Muttern und der Halter ist montiert.

Die Pistole mit Steckverbindung und Schlauchanschluß sitzt gut in dem Halter, das ging schnell.

Beim Bau der Box baumelte ständig der Anschlußschlauch für die Druckluft außen an der Box. Weil dieser Schlauch recht lang ist, lag er dann auch oft unter der Box. Das ist auf Dauer nicht gut für den Schnellverschluß. Hier benötige ich einen Halter für den Schlauch, der außen an der Box montiert wird.

Die Idee ist ein einfacher Klotz mit einem Sackloch in das der Schlauch, eigentlich die Kupplung am Ende des Schlauches, gesteckt wird, wenn er nicht am Kompressor angeschlossen ist.

Zum Anschrauben sind vier M3 Schrauben vorgesehen.

Innen ist eine Platte mit Aufnahmen für vier M3-Muttern vorgesehen.

Gedruckt und entgratet sind die beiden Bauteile fertig zur Montage.

Vier Löcher, vier Schrauben, fertig. Hier ist der Schlauch eingesteckt und baumelt nicht mehr herum.

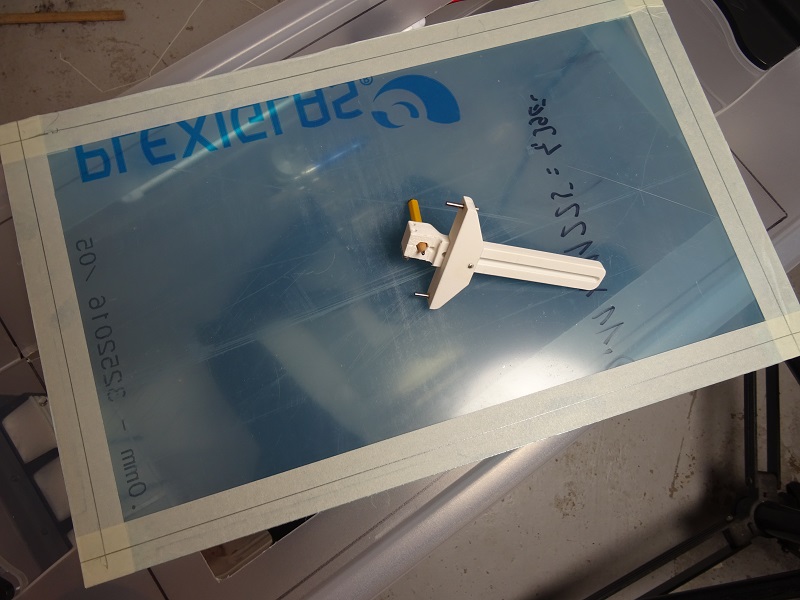

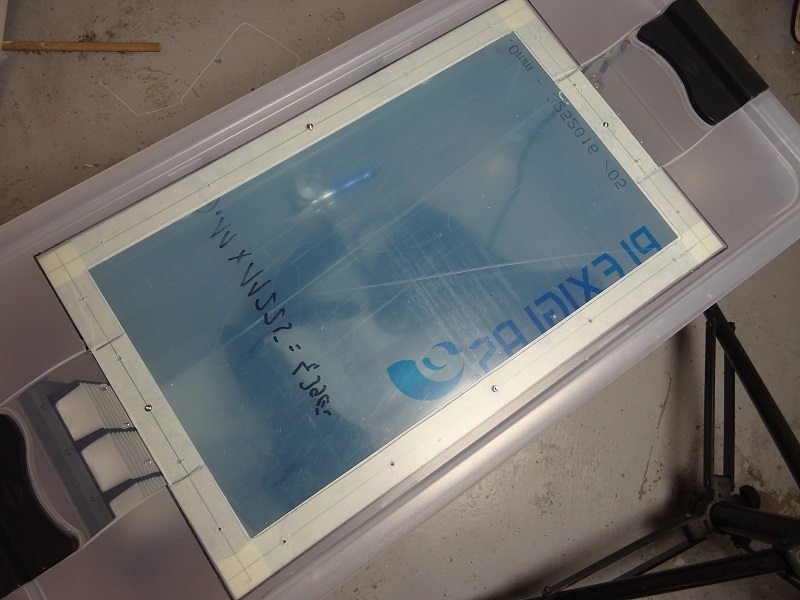

Die Box verfügt nun über Licht, was fehlt ist ein großes Fenster. Platz dafür ist auf dem Deckel der Box zu finden. Als Scheibe dient mir eine 3mm dicke Plexiglas Platte die ich vor Jahren als Rest im Baumarkt gekauft habe.

4,39€ hat die 0,11m² große Scheibe damals gekostet.

Für den Einbau übertrage ich den Umriss der Scheibe auf den Deckel.

So groß wie der Umriss der Scheibe wird der Ausschnitt nicht, ich benötige für die Montage einen Rand.

Dieser Rand wird die Breite eines Klebebandes haben, weil es einfach zu machen ist. Die Umrisse sind dabei die äußeren Anschläge beim Aufkleben.

In die Ecken werden, wie schon beim Einbau des Filters, mit einem Schälbohrer Löcher gebohrt.

Der Schälbohrer erzeugt sehr saubere, also gratfreie Löcher.

Die Schnitte erfolgen mit der Minidrill und großer Dremel Trennscheibe entlang der inneren Kante des Klebebandes. Klingt aufwändiger als es ist.

Die Sicke, die sich längs über den Deckel erstreckt, ist mit 3mm so tief wie das Plexiglas dick ist. Hier werden nur die seitlichen Stege entfernt und die Plexiglas Scheibe läßt sich einstecken.

Auf der Scheibe wird umlaufend das selbe Klebeband aufgebracht.

Mit einem Paralle Anzeichner wird nun die Mitte des Klebebands, und somit die Mitte des Befestigungssteges, umlaufend angezeichnet.

Das sieht dann so aus.

Mit dem Bleistift wird nun die Lage der Konturen übertragen.....

....und die Mittelpunkte der Befestigungsschrauben angezeichnet.

Die Löcher für die Befestigungsschrauben habe ich mit der Standbohrmaschine in die Plexiglasplatte gebohrt. Anschließend wird die Platte wieder montiert. Die Löcher in den Deckel bohre ich wieder mit der Akku-Bohrmaschine und nutze die Plexiglas Scheibe als Schablone.

In die frisch gebohrten Löcher stecke ich wieder M3-Schrauben als Verdrehschutz. Die zweie Schraube ist genau gegenüber liegend. So verschiebt sich die Scheibe beim Bohren der restlichen Löcher nicht mehr.

Für die Befestigungsschrauben habe ich jeweils einen Satz Andruckplatten konstruiert. Diese verteilen die durch die Schrauben erzeugte Kraft auf eine größere Fläche und verhindern so ein Brechen der Plexiglas-Scheibe oder des Deckels.

Die obere Andruckplatte (orange) nimmt den Kopf der M3x12mm Senkkopfschraube auf.

Die untere Andruckplatte (grün) nimmt die M3-Mutter auf.

Von diesen Andruckplatten benötige ich nun 24 Sätze, hier sind die Einzelteile schon Slicer. Der Druck dauert auch einen halben Tag...

...und dann sind sie fertig.

Außer ein wenig Grate abschaben ist an den Bauteilen nicht viel zu tun.

Damit wird dann umlaufend die Plexiglasplatte mit dem Deckel verschraubt.

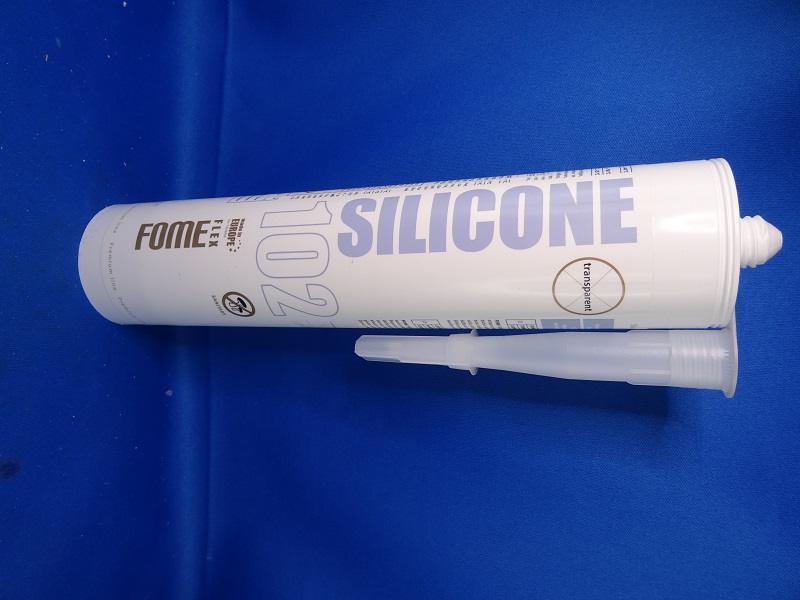

Damit auch sicher kein Staub austritt wird umlaufend die Plexiglasplatte mit Silikon zum Deckel hin verklebt (verfugt?).

Der Bau der Sandstahlbox ist somit abgeschlossen.

Die fertige Sandstrahlbox.

Wer seine Sandstrahlbox selbst aufbauen möchte findet hier die STL Files:

Schluß mit Basteln, nun ist nur noch Auspacken und Anschließen angesagt.

Das wichtigste Element ist die Sandstahlpistole selber. Mein Exemplar, eine Sandstrahl Pistole Fengda BD-178 habe ich bei Amazon gefunden.

Im Umkarton befand sich eine recht stabile Kunststoffbox mit Klarsicht Klappdeckel, in dem alle Einzelteile in einem Schaumstoff-Formkörper ihren Platz finden. Das ist mal sehr aufgeräumt.

Die Sandstrahlpistole Fengda BD-178 ist auch nicht größer als eine normale Spritzpistole aus dem Modellbau Sektor. Ihre Funktionsweise ist aber stark unterschiedlich, somit auch der innere Aufbau.

Eine erste Besonderheit findet sich in etwa der Mitte der Druckluftzuleitung, ein Wasserabscheider. Kondenswasser ist schon beim Lackieren sehr unerwünscht, hier würde Wasser in der Druckluft den Sand in der Pistole in einen unbrauchbaren Matsch verwandeln.

Ein einfacher Wandhalter für die Sandstrahlpistole aus Blech findet sich ebenfalls in der Box.

Zum Sandstrahlen benötigt man Druckluft. Die Fengda BD-178 ist für die Verwendung einen einfachen Airbrush-Kompessors vorgesehen. So einen habe ich für meine Airbrusharbeiten in der Werkstatt, den will ich nun auch zum Sandstahlen verwenden.

Der Kompressor saß ursprünglich auch dem Kessel, ich habe beides auf einem Brett nebeneinander angeordnet, so passt er mit dem restlichen Airbrush-Zubehör in eine Euro-Kiste.

Von meinen Airbrush Pistolen bin ich die Verwendung von Schnellkupplungen gewohnt. Das An- und Abschrauben geht auf die Dauer auf die O-Ring der Dichtung und dauert überdies recht lang.

Eine Kupplung befindet sich am Ausgang des Kompressors.

Das Gegenstück der Kupplung an einem Ende des Druckluftschlauches.

So läßt sich der Druckluftschlauch schnell und einfach mit dem Kompressor verbinden.

Eine weitere Kupplung befindet am anderen Ende des Druckluftschlauches. In dieser Variante ist am anderen Ende auch ein weiterer Wasserabscheider. Wasser ist in keinem Druckluftwerkzeug zu gebrauchen.

Eine solche Kupplung habe ich an allen meinen Druckluftschläuchen.

Allerdings haben die meisten Druckluftschläuche nur Kupplung und Gegenstück, keinen zusätzlichen Wasserabscheider. So kann ich die Schläuche untereinander kuppeln und verlängern, gut bei Arbeiten auf den Modulen.

Eine Besonderheit sind transparente Druckluftschläuche aus Silikon. Hier kann man gut beobachten wenn sich Kondeswasser in der Zuleitung niederschlägt. Allerdings scheidet der Schauch das Kondenswasser nicht aus.

Das Gegenstück der Kupplung ist auch an der Strahlpistole montiert.

Eine weitere Kupplung habe ich an eine Druckluftkupplung für meinen großen Werkstatt Kompressor

montiert. Dieser liefert mehr Luft bei höherem Druck, falls dies einmal erforderlich sein sollte.

Durch diese Kupplungen kann ich den Kompressor und alle Luftschläuche der Airbrush Technik

auch für das Sandstrahlen verwenden.

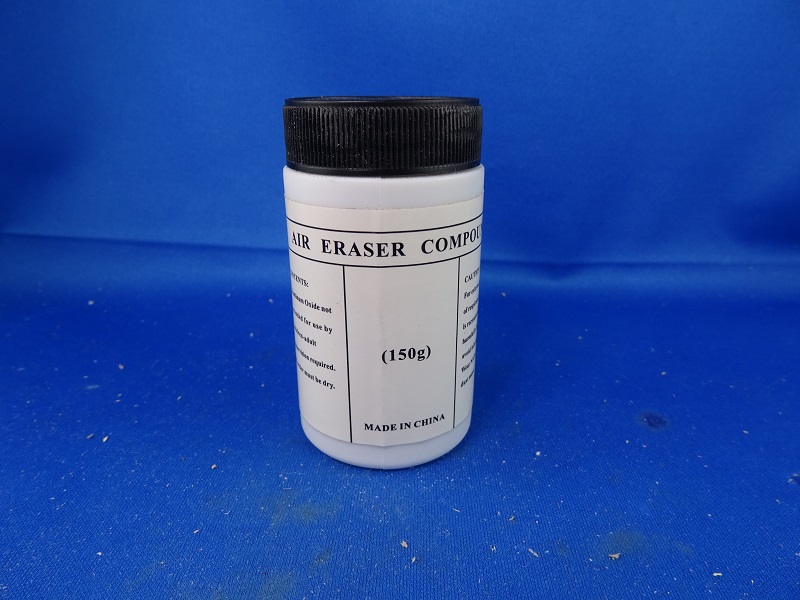

Ebenfalls mit der Sandstrahlpistole wurde eine Dose mit 150gr Al2O3 feinem Korund geliefert, das zum ersten Ausprobieren gewiss mehr als ausreichend ist.

Geöffnet sieht der mittelgraue, feine Sand nicht besonders aus, er fleißt allerdings fast wie Wasser und verteilt sich bei ungeschickter Handhabung schnell in der Umgebung.

Weil ich keine rechte Vorstellung habe, wie sich das das Strahlmittel verbraucht, habe ich passen dazu gleich ein Kilo Agora-Tec® gekauft.

hier ist das Strahlgut in der Dose zusätzlich in einer Zipp-Tüte verpackt, clever.

Tüte geöffnet zeigt sich optisch kein Unterschied zu dem Material, das mit der Strahlpistole kam.

Damit ist genug Material für einen ersten Test vorhanden.

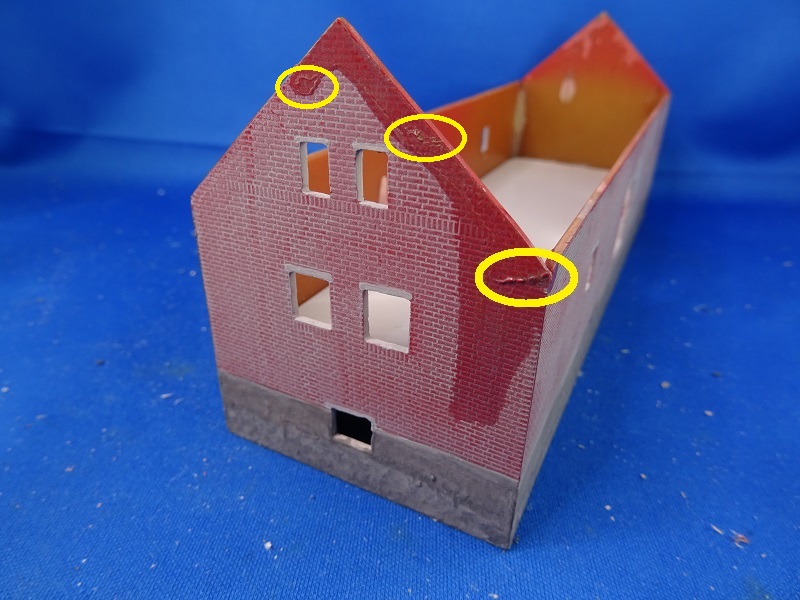

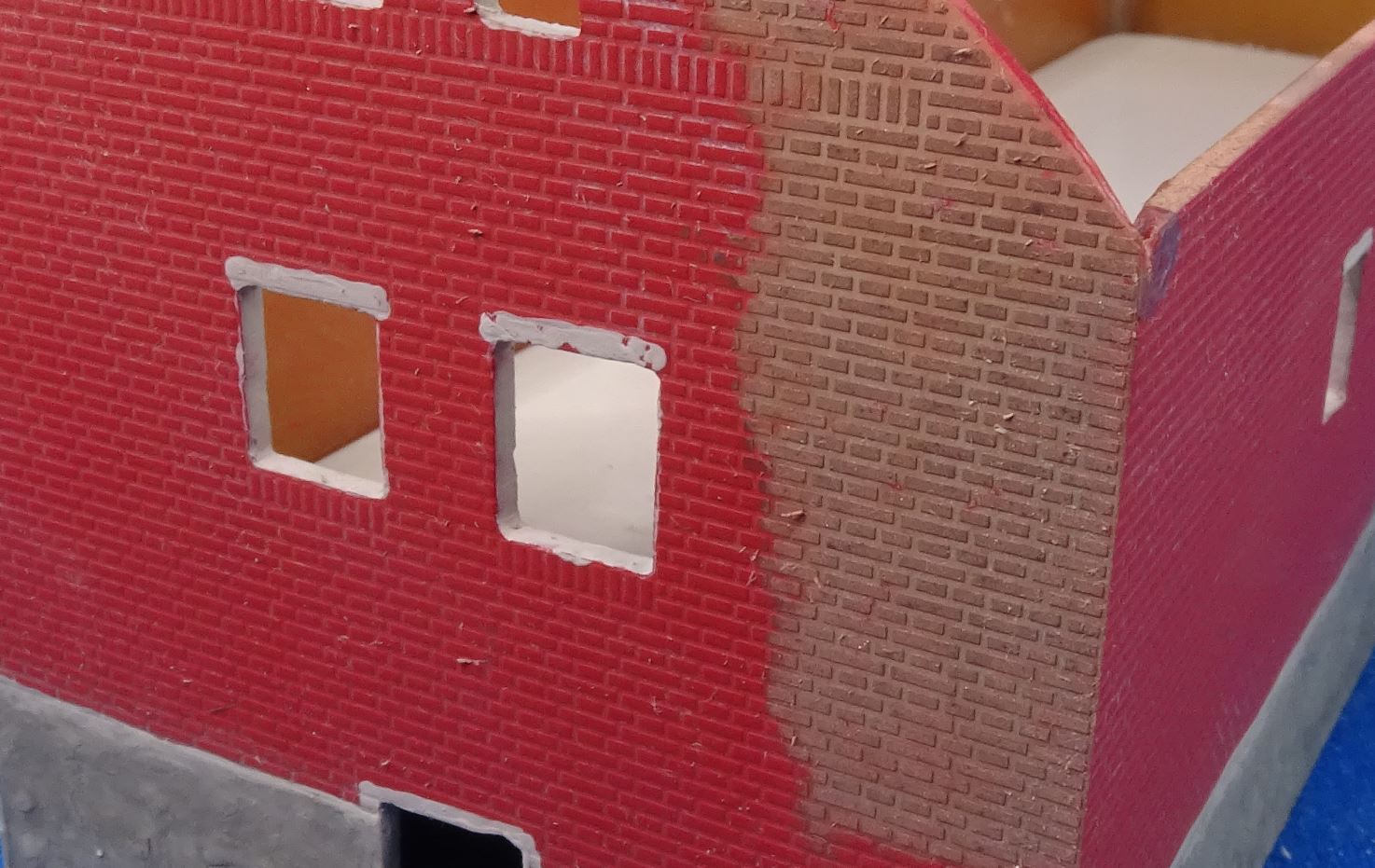

Beim Verkleben eines Daches kam es dann zu einem sehr unschönen Zwischenfall. Aus Unachtsamkeit liefen mehrere Tropfen Sekundenkleber über die schon farblich weitgehend fertige Stirnwand.

Das wirft den Bau erst einmal zurück, denn wie den Sekundenkleber entfernen? Einfach überstreichen geht nicht, die Fugen, gerade mal 35µm tief, eben die Dicke der Kupferauflage, ist damit gefüllt. Neu bauen?

Zum Glück kann das Dach noch abgenommen werden.

Zu allem Unglück hat der Sekundenkleber auch noch Fusseln oder Späne mit der Wand verklebt, zu sehen in den gelben Kreisen.

Also habe ich mich entschlossen den Sekundenkleber mit Hilfe der neu gebauten Sandstahlbox zu entfernen. Da ich dabei mit erheblicher Staubentwickelung rechne, habe ich die betroffenen Stellen mit einem wasserfesten Edding Filzstift geschwärzt.

Hier befindet sich das Gebäude bereits in der Sandstahlbox.

Als Strahlmittel verwende ich den sehr feinen Korund (AL2O3), der der Stahlpistole beigelegt war.

So sehr staubt das Verfahren nicht. Zum einen ist das Strahlmittel fein, die Sandstrahlpistole, und damit die Düse, klein und der Luftdruck mit 1,5 bar gering. Dank der eingebauten LED-Lichtleiste ist der Reinigungsprozeß durch die große Scheibe im Deckel gut zu beobachten.

Dennoch sammelt sich in allen Ecken der Box der feine Sand, vermischt mit den Farb- und Sekundenkleberresten vom Modell. Aber außerhalb der Box ist davon nicht zu finden. Ohne die Box hätte das Sandstrahlen eine große Sauerei in der Werkstatt hinterlassen.

Auch im Gebäude findet sich eine Menge Sand.

Aber das Ergebnis überzeugt. Der Sekundenkleber ist verschwunden, die Farbe darunter auch. Aber auch die Fugen zwischen den Mauersteinen sind frei von Kleber und Farbe.

Hier das Ergebnis der Reinigung aus der Nähe.

In der Box bleiben der Sand und entfernte Reste zurück. Die groben Kunststoff-Späne sind Bohrspäne und stammen noch vom Bau der Box. Sie haben sich irgendwo in der Kiste verhakt und sich erst jetzt gelöst. Das Strahlmittel wird ausgesiebt und wiederverwertet.

Als nächstes wird das Gebäude von restlichem Sand und Staub gereinigt.

Nach dem Abwaschen in Prilwasser ist auch die Alterung und die Füllung in den Fugen verschwunden.

Um die Mauerfugen nicht durch eine zweite Farbschicht zu zusetzen will ich nur den gesandstrahlten Bereich lackieren.

Nach dem Sandstrahlen verbleibt das benutzte Strahlgut in der Box. Auch das Bauteil wird noch in der Box ausgekippt, um zum einen eine Verschmutzung der Werkstatt mit dem scharfkantigen Sand zu vermeiden, zum anderen um den Sand nicht zu verlieren.

Die Box wird nun auf eine Ecke gestellt und von außen durch leichtes Klopfen der Sand in einer Ecke gesammelt

Die groben Kunststoff-Späne sind Bohrspäne und stammen noch vom Bau der Box. Sie haben sich irgendwo in der Kiste verhakt und sich erst jetzt gelöst.

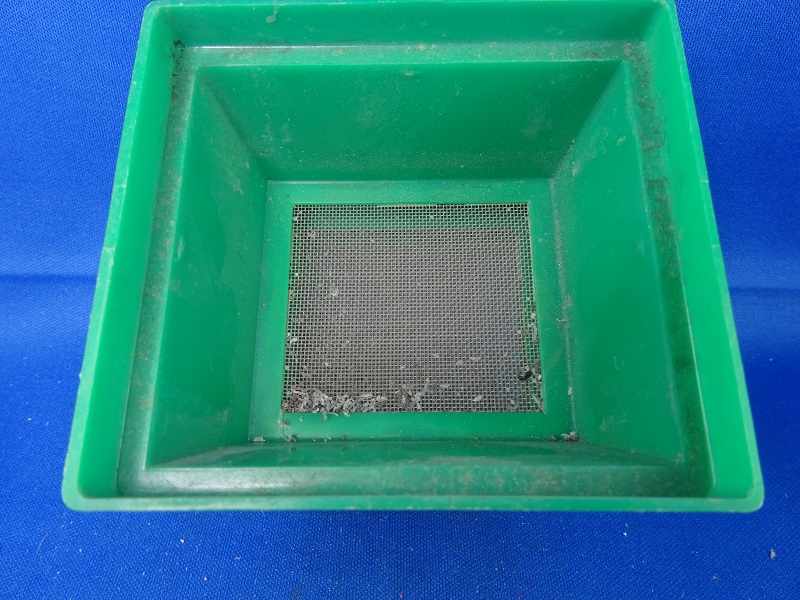

Das Reinigen des Strahlguts erfolgt durch einfaches Aussieben. Hierzu verwende ich einen Satz Aquarium-Filter. Hier sind Siebe mit unterschiedlicher Maschenweite ineinandergesteckt, die es ermöglichen Partikel unterschiedlicher Größe zu selektieren.

Im ersten, groben Sieb finden sich die restlichen Bohrspäne aus Kunststoff vom Bau der Box, sie landen im gelben Sack für Kunststoffabfälle.

Im nächsten, feinerem Sieb finden sich weitere Bohrkrümel aus Kunststoff, auch sie landen im gelben Sack.

Im nächsten, noch feinerem Sieb finden sich ebenfalls Bohrkrümel aus Kunststoff, aber auch Partikel die aussehen wie Sand, das könnten bereits gelöste Reste durch das Sandstrahlen sein, sie landen im Restmüll.

Im letzten, dem feinsten Sieb, finden sich nur noch Partikel, die aussehen wie Sand, auch das könnten bereits gelöste Reste durch das Sandstrahlen sein, oder grobe Partikel aus dem Strahlgut selber. Sie landen im Restmüll, weil es sich zum einen nur um eine ganz kleine Menge handelt und große Partikel später in der Strahlpistole die Düse verstopfen können. Alles was durch dieses Sieb fällt gelangt zurück in den Strahlgut Behälter.

Aber wieviel Strahlgut habe ich nun für das Reinigen benutzt? Vorher wiegen wäre eine gute Idee gewesen, habe ich aber nicht gemacht. Also messe ich mal was nun übrig bleibt. Waage einschalten und auf "Null" stellen.

Der restliche Behälter wiegt 155gr, entweder ist der Behälter sehr schwer, oder es war mehr als die 150gr, die auf dem Etikett stehen, drin.

Erneut die Waage auf "Null" stellen.

Das durchgesiebte Strahlgut in den Behälter zurück schütten. Die Waage zeigt 33,2gr an. Das ausgesiebte Strahlgut habe ich nicht gewogen, vom Volumen her war es aber sehr wenig, so daß ich das mal vernachlässige.

Was bleibt noch zu tun? Die Box innen ist weder staubig noch sonst wie verschmutzt. Durch die glatten Wände läßt sich Strahlgut und andere Rückstände einfach ausschütten, hier ist nichts weiter zu tun.

Durch das Herausziehen der Hände sind die Handschuhe nach außen gestülpt. Ich habe sie mit ein wenig Talkum (Baby-Puder) bestäubt und wieder umgekrempelt.

Strahlgut, Pistole und, wenn man mag, auch den Kompressor kann man nun in der Box bis zum nächsten Einsatz lagern.