Aktualisiert: 11. Januar 2025

Wenn Modellbauer beieinander sitzen wird auch immer über den Bau der Module geredet, gerne auch mal leidenschaftlich, intensiv und kontrovers. Doch manchmal kommt es mir vor das es dabei zu wahren Glaubensbekenntnissen kommt: NUR mit diesem Holz, diesem Kleber, dieser Technik und diesen speziellen Schrauben, Kleber, Lacken oder Spachtel lassen sich brauchbare und langlebiege Ergebnisse erzielen. Kann man Module also nur aus Sperrholz dessen Bäume bei Vollmond von nackten Jungfrauen geschlagen, nur zu bekommen in superspeziellen Schreinereien, gebaut mit Klebstoff aus der Weltraumforschung, Farben aus dem BSAF Entwickelungslabor und mit universitätsnahen Fertigungsmethoden hergestellt, bauen? Alles Holz und Material aus dem Baumarkt ist bessere Bastelware oder billigster Schrott, der Zuschnitt ungenau, alles gerade gut genug für den Ofen?

Da ich gerade mein Transportkonzept von Dreier-Türmen in Zweier-Türme umstelle, das ist einfacher zu handhaben und besser im Anhänger zu stapeln, fehlte mir noch ein Bogenmodul.

Hier kann man den neuen Zweier-Turm sehen. Das obere Fach ist noch leer, hierfür will ich ein passendes Modul bauen.

Das Modul ist eine 30° Kurve mit 850mm Radius.

Die Ansicht von unten läßt den fünfeckigen Grundriss des Moduls erkennen. Die Maße für das Holz kann ich hier auch bequem abnehmen.

Mit dem Bau dieses Moduls will ich auch gleich den Nachweis führen das man mit billigem Material Module bauen kann, die langlebig sind, sich nicht verziehen und dennoch gut aussehen.

Die Idee dazu ist denkbar einfach:

Die Verarbeitung hingegen erfolgt wie bei meinen anderen Modulen, gefräste Ecken, Steckbeine und allseitig gestrichen. Es soll hier ja die Tauglichkeit des Materials gezeigt werden, nicht die Verarbeitung und der Aufbau als solcher.

Ein Name war dafür auch schnell gefunden: "SchleMoZ", das Schlechteste Modul aller Zeiten.

Also auf in den nächsten Baumarkt.

Die Basis für das Modul ist eine 15mm starke OSB Platte. Die Version mit 9mm Stärke war leider ausverkauft.

Dort bekommt man auch "Bastel-Sperrholz" im 5er Pack.

Die günstigen, sägerauen Unterkonstruktions-Latten sind für mich nun nicht neu, die verwende ich auch bei allen anderen meiner Module.

Das hätte ich mir auch im Baumarkt gleich zuschneiden lassen können, aber auch hier wollte ich die wenig präzise Methode "Handkreissäge mit Alu-Leiste" probieren.

Aus der Platte lassen sich drei 120mm breite Streifen schneiden, der späteren Höhe der Module. Dies entspricht auch den drei bereits gebauten Modulen.

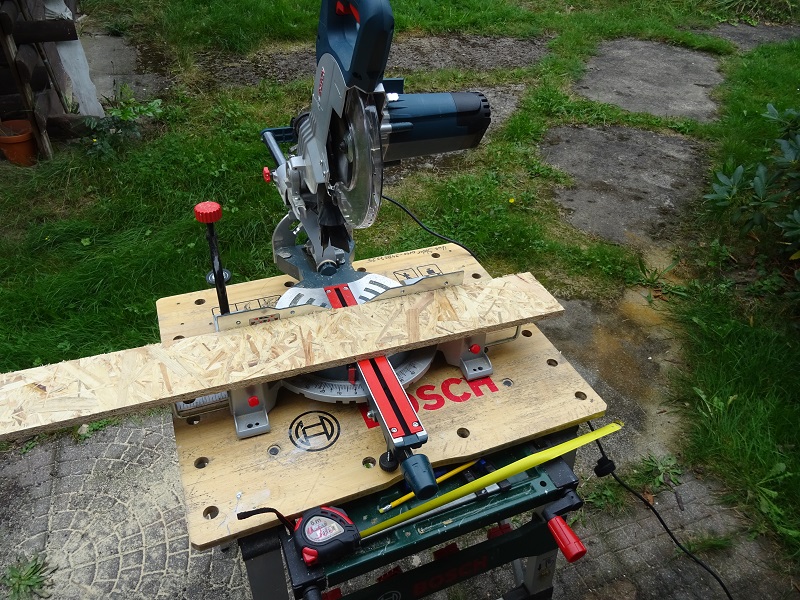

Aus diesen Streifen werden nun mit der Kapp-Säge die gewünschten Längen zugeschnitten. Diese Säge stellt die erforderlichen 90° Winkel der Schnitte sicher.

Entsprechend der Vorlage sind die sechs benötigten Brettchen schnell zugeschnitten. Dies wäre eigentlich mein Startpunkt mit dem im Baumarkt zugeschnittenen Material.

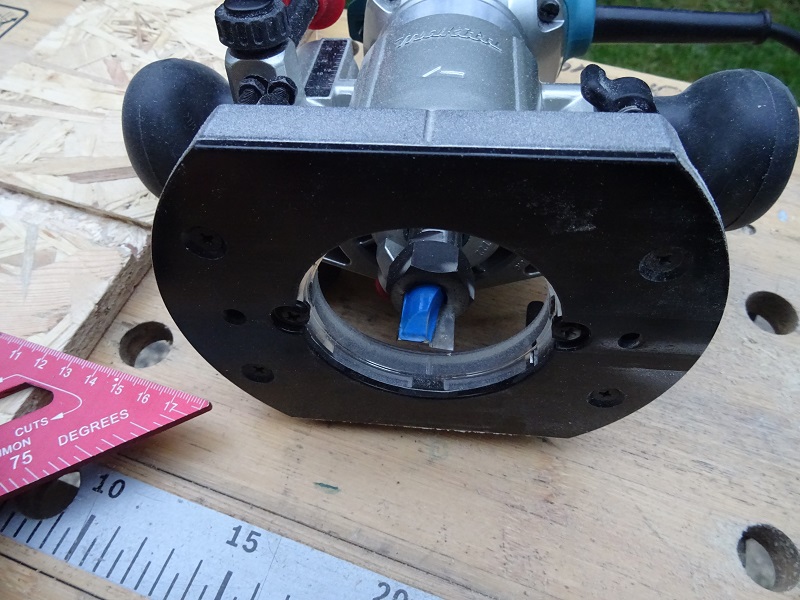

Die Verbindungskanten werden mit dem 15mm Fräser entsprechend gefräst, auch dies geschieht analog zu meinen restlichen Modulen.

Der Vorteil dieser Methode ist das auch komplexe Grundrisse wie dieses Fünfeck passgenau vorbereitet werden. Das Fräsen erleichtert zum einen die Montage und erhöht die Stabilität der Konstruktion. Hier die für mich erste Überraschung: An den Fräskanten hätte ich mit deulich größeren Ausbrüchen gerechnet. Aber vermutlich Dank des neuen 15mm Fräsers sehen die Kanten sehr sauber aus.

Die dazu eingestellten Winkel werden entweder im Zeichenprogramm ermittelt, oder wie hier von einem existierenden Modul abgenommen.

Die verbleibenden Materialhöhe von 10mm wird mit Hilfe eines 10mm Bohrerschaftes eingestellt. Man darf nur die zu fräsenden Kanten und die Brettchen nicht verwechseln oder durcheinander bringen.

Für die mittlere Rippe wird ein 15mm breiter Slot in die Längsseite des Moduls gefräst. Als Anschlag und Führung wird ein Anschlagwinkel aus Aluminium verwendet

Der 6mm Überstand des Fräsers entspricht der späteren Tiefe des Slot's, der Duchmesser des Fräsers dessen Breite.

Der Schlitz ist zum Glück etwas breiter als das Holz dick ist, vielleicht ist die Platte auch geringfügig flacher als 15mm. Gemessen habe ich es nicht, nur die Rippe eingesteckt.

Nach dem Gefräse geht die Montage schnell voran, das erste ist das rechtwinkelige Einleimen der Rippe in die Längsseite. Von außen werden beide Teile mit zwei 3,5x35mm Spax-Schrauben zusätzlich verbunden.

An diese erste Baugruppe werden nun die Profilbretter und die beiden Platten der Rückseite verklebt und zusätzlich verschraubt.

Hier sieht man den Vorteil der gefrästen Ecken. Die Teile passen nahtlos aneinander und vergrößern zusätzlich die Klebeflächen.

Auch die spitzen Winkel gewinnen durch die gefrästen Ecken an Klebefläche und so auch Stabilität.

Der Schlitz für die Rippe wirkt auf den ersten Blick überflüssig, aber auch hier vergrößert er die Klebefläche, sichert den 90° Winkel und erhöht die Stabilität.

Auf den sägerauen Unterkonstruktions-Latten werden die 129cm langen Stützen der Beinpaare mit dem Winkel angezeichnet.

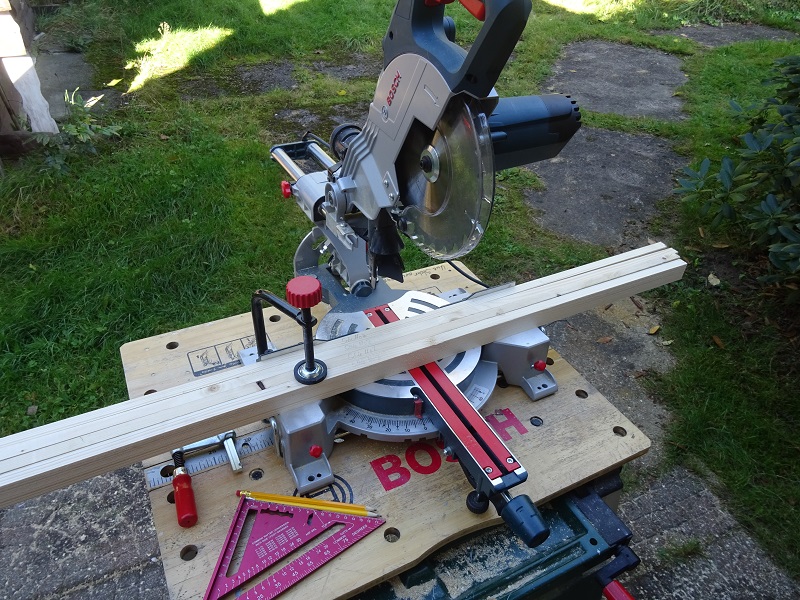

Die sägerauen Unterkonstruktions-Latten werden mit der Kappsäge abgesägt. Aus den Resten der Latten werden die Seitenteile der Stecktaschen geschnitten.

Aus dem Bastelsperrholz werden nun die Versteifungsbretter für die beiden Steckbeine geschnitten.

Die Versteifungsbretter klebe ich gerne auf Aststellen in den Beinlatten, diese verstärken die bruchempfindlichen Astlöcher enorm.

Auf die Versteifungsbretter wird die spätere Lage der Latten angezeichnet.

Die Versteifungsbretter werden nun auf die Latten geleimt.

Mit einem Vorstecher werden die Schraublöcher für die 3,5x25mm Spaxschrauben vorgestochen, so lassen sich die Schrauben einfacher eindrehen.

Aus den Resten der Unterkonstruktions-Latten und den Abschnitten von dem Bastelsperrholz werden nun die Einstecktaschen für die Beine zusammengesetzt.

An der Innenseite der Module werden die Stecktaschen in die Ecken der Module gesetzt.....

....und an der Längsseite genau gegenüber. Die Lage habe ich mit dem Anschlagwinkel und einem Lattenrest ermittelt und angezeichnet. Alle Stecktaschen werden werden von innen geleimt und von außen mit zusätzlichen Spaxschrauben verschraubt.

Der Leim ist getrocknet, Zeit die versenkten Schraubenköpfe und verbliebene Spalte zu verspachteln. Der Spachtel dazu stammt aus einem Billig Discounter.

Hier mal als Detail die sechs versenkten Schraubenköpfe einer Stecktasche.

Die Spachtelmasse auf Acryl Basis verstreicht sich besser wenn man den Untergrund leicht mit dem Pinsel und Wasser anfeuchtet.

Eine kleine Menge aus der Tube auf jeden Schraubenkopf....

.....verstreichen und trocknen lassen....

...und nach dem Überscheifen ist nichts mehr zu sehen.

Naja, fast. Die Oberfläche der OSB Platte ist alles andere als glatt. Das ist sie so nun nur im Bereich der verspachtelten und geschliffenen Schraubenköpfe. Das wird nach dem Anstrich auffallen.

Also habe ich die gesamte Außenfläche verspachtelt und geschliffen.

So sieht die ungestrichene Oberfläche vor dem Lackieren aus. Die hellen Stellen sind der Spachtel.

Auch die Grundplatte besteht aus einer billigen 30mm Styropor Platte, die 30mm Dicke stammt von den von mir normalerweise verwendeten PU-Hartschaumplatten.

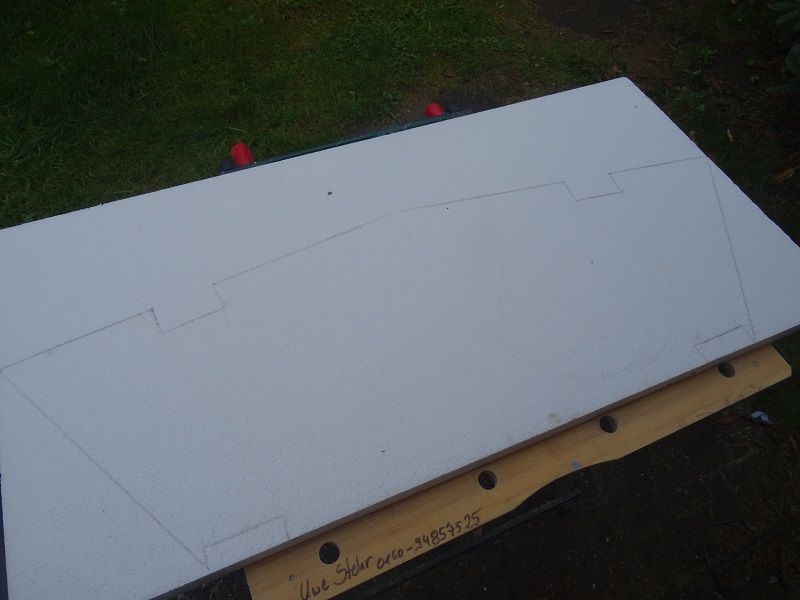

Das Modul wird kopfüber auf die 30mm Styropor Platte gelegt und die Innenkontur mit einem Bleistift übertragen.

Dies ist nun das Schnittmuster für den anschließenden Zuschnitt.

Besonders akkurat ist das Schnittmuster nicht, und auch der Strich ist recht breit, aber das ist für den Zuschnitt nicht so wichtig.

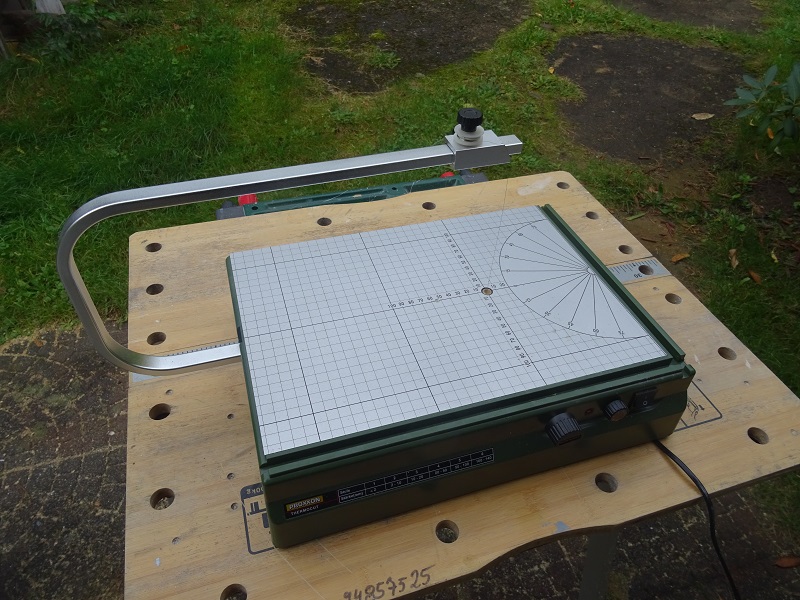

Der Zuschnitt erfolgt auf einem Proxxon Thermo-Cut, ein Gerät speziell zum Schneiden von Hartschaum.

Von Hand geführt ist die große Platte schnell zugeschnitten, da hat das Styropor echte Vorteile gegenüber dem etwas langsamer zu schneidendem Styrodur.

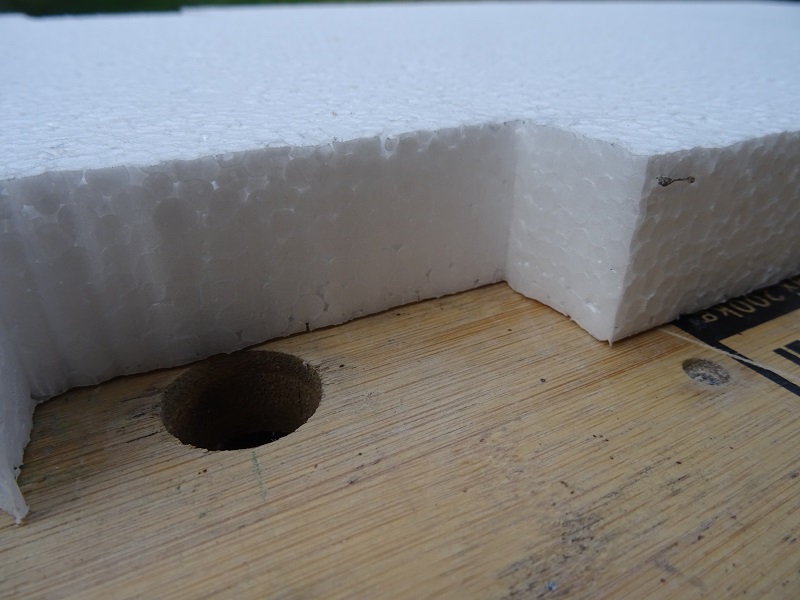

Aus der Nähe erkennt man den zitterigen Schnitt durch den freihand durchgeführten Schnitt und dem ungenauen Schnittmuster.

Umlaufend mit Weißleim eingestrichen wird die zugeschnittene Styropor-Platte eingesetzt. Die durch die unruhigen Schnittkanten erzeugten Lücken schließen sich hierbei bereits zu einem großen Teil.

Hier einmal eine der mit einem Messer kaum hinzubekommenden Schnitte im Bereich der Stecktaschen. Der beim Eindrücken der Styropor-Platte an der Moduloberseite abgestriffene Weißleim wird verstrichen.

In diesem Bereich der Stecktasche traten die größten Lücken auf, das läßt sich nicht mit Weißleim füllen.

Vom selben Discounter stammt, wie der Spachtel, die billigste Acryldichtmasse. Mit dieser Masse werden nun die noch verbleibenen Lücken gefüllt und die Styropor-Platte umlaufend verstrichen.

Hier die Lücke im Bereich der Stecktasche vor dem Verfüllen mit Acrylmasse....

...und dannach.

Umlaufend werden alle Kante mit Acrylmasse verfüllt, oben und unten.

Auch die sehr offene Struktur der Sägeschnitte werden mit Acrylmasse gefüllt und verstrichen.

Für den nächsten Schritt sollte die Acrylmasse gut getrocknet sein. Mit verdünntem Weißleim werden nun zwei bis drei Schichten Zeitungspapier auf die Styropor Oberfläche geklebt.

Hierfür reiße ich die Zeitung in etwa 10x10cm große Stücke und klebe sie jeweils 90° gedreht zueinander auf die Oberfläche, am Rand zu den Modulseitenteilen lasse ich das Papier ca. 20 bis 30mm überlappen.

Vom Umzug ist noch Seidenpapier vom Verpacken der Gläser übrig. Damit überklebe ich die Zeitungspapierlagen. Ziel der Aktion ist eine einfarbige Oberfläche.

Auch die zweite Unterseite des Moduls wird überklebt....

....und mit dem Seidenpapier überzogen.

Auch die Oberseite wird zuerst....

....mit Zeitungspapier beklebt....

....und mit Seidenpapier überzogen.

Für den nächsten Schritt sollten die Papierlagen vollständig getrocknet sein. Die Oberfläche ist nun sehr stabil.

Die größte Gefahr für Module ist eindringende Feuchtigkeit. Um die Oberflächen dagegen weitgehend zu schützen werden sie allseitig gestrichen. Um die Innenseiten aufzuhellen verwende ich für die Unterseite weiß. Damit das nicht so müffelt verwende ich hier eine Farbe auf wasserlöslicher Acryl- Basis. Sieht dann auch gleich besser aus, wie man an hinteren, bereits gestrichenen Teil des Moduls erkennen kann.

Der Anstrich erfolgt in zwei Schichten, davon habe ich aber keine Bilder mehr gemacht.

Beim Verlegen des Gleises gehe ich bei diesem Modul nicht anders als bei meinen übrigen Modulen vor.

An den Modulenden werden die Schienen auf Schraubenköpfe von Messingschrauben gelötet. Hier verwende ich Messingschrauben 2,5x16mm mit Kreuzschlitz.

Die bis zu den Modulenden aufgeklebten Gleisvorlagen aus dem Modulhandbuch, zu finden im Bereich Download, geben die Lage für die Messingschrauben vor. Die Löcher für die Schrauben werden mit einem 1,5mm Bohrer vorgebohrt.

Das 1,5mm Loch ist kleiner als der Kerndurchmesser der 2,5x16mm Messingschrauben.

Die Messingschrauben werden mit einem Kreuzschlitzschraubendreher eingedreht, die Höhe des Schraubenkopfes wird mit einer Pertinax-Schwelle überprüft. Hier sollte kein Höhenunterschied auftreten. Später woird dies noch mit dem Anschlagwinkel kontrolliert.

Beide Messingschrauben eingedreht und die Höhe kontrolliert.

Als nächstes werden vorgeschnittene Pertinax- und Balsaholz-Schwellen aufgeklebt.

Jede vierte Schwelle ist eine Pertinaxschwelle. Diese klebe ich zuerst auf.

Sind die Pertinaxschwellen aufgeklebt, werden in die Zwischenräume die Balsaholz-Schwellen geklebt.

Die Abstände der Schwellen gibt hier die Schablone vor, man sieht das der Radius des Moduls 900mm beträgt.

Das Verlegen der Schwellen geht relativ schnell, nun muß erstmal der Weißleim trockenen.