Häufig kommt es vor, das ein bestimmtes Bauteil mehrfach benötigt wird oder das Zusammenschnippeln immer des selben Bauteils keine Freude mehr macht. Mit Silikonformen lassen sich viele Bauteile oftmals viel schneller und wesentlich gleichmäßiger herstellen als mit der aufwendigen Handarbeit. Dieses Verfahren ermöglich bis hin zur Kleinserie ein rationelles Herstellen, denn die Silikonformen halten je nach komplexität des Urmodells und der Art des Abgußmaterial bis zu 1.000 mal wiederbefüllen. Mit einigen Tricks lassen sich die Formen so gestalten das bei der Abformung und beim späteren Ausformen die Silikonform möglichst wenig mechanisch belastet wird. Auch die Wahl des Abgußmaterials hat entscheidenden Einfluß auf die Lebensdauer der Form.

Hiermit ist ein dreidimensionaler Abguß und durchbrochener Guß (z.b. Fenstereinsätze, Güterwagentür) möglich, wobei die Abgüsse nur auf der Vorderseite und den Seitenflächen graviert sein können. Die Rückseite wird zum Einfüllen der Abformmasse benötigt und ist nicht profiliert und nur im besten Falle eben. Dieser Nachteil ist für viele Anwendungen allerdings ohne Belang. Fenstereinsätze Drehgestell- oder Radblenden, Stuckornamente, Straßenpflaster usw werden flach aufgeklebt und ihre Rückseite ist später nicht sichtbar.

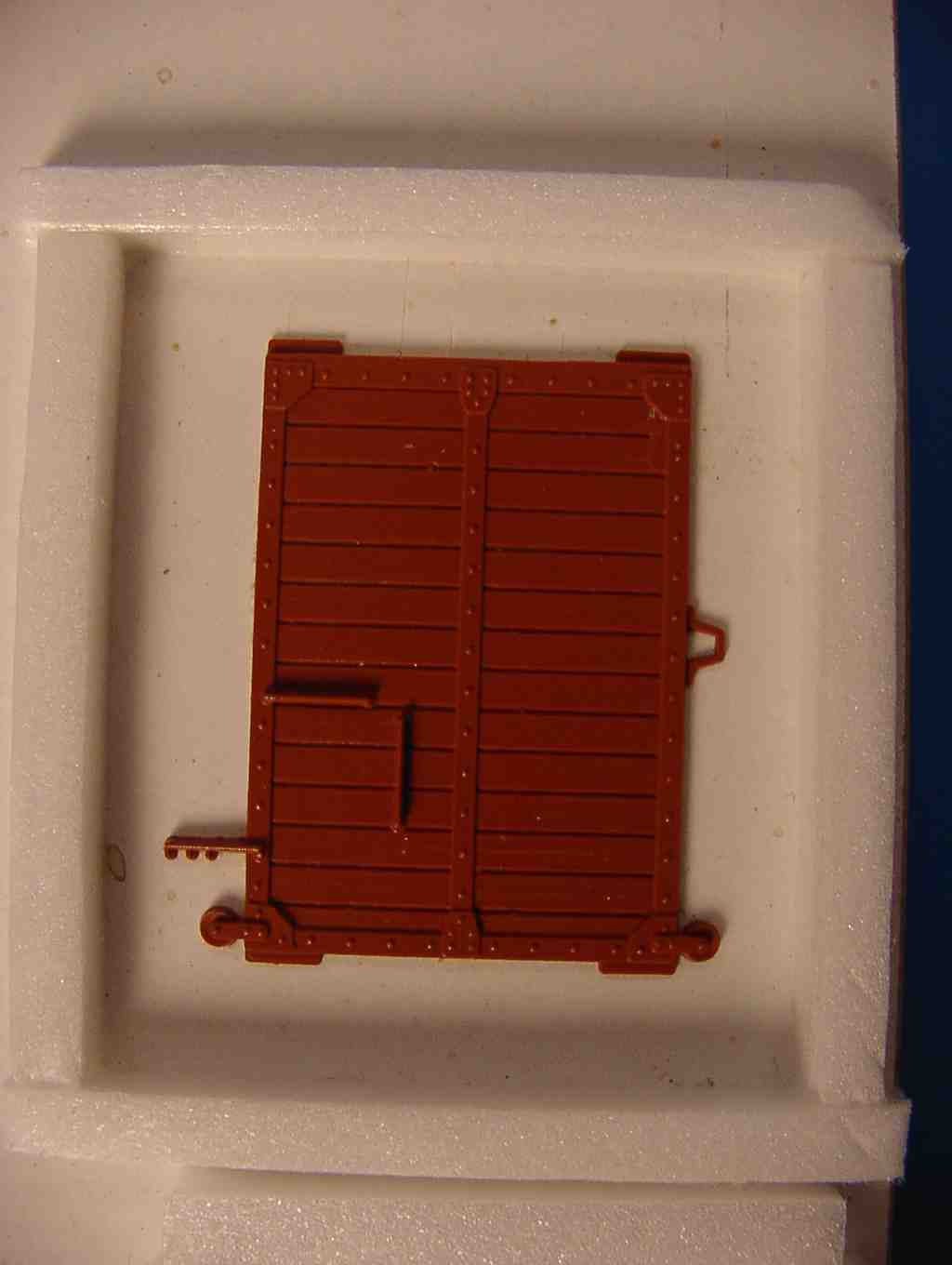

Bevor wir die eigentliche Form herstellen, benötigen wir ein Urmodell dessen, wovon wir später Abgüsse in nahezu unbegrenzter Menge machen wollen. Dieses Urmodell kann aus nahezu jedem beliebigen Material bestehen, da sich das Formsilikon mit keinem anderen Material, außer eben Silikon, verklebt. Als Beispiel habe ich ein Urmodell einer Güterwagentür verwendet von der am Modell eine fehlte. Die Herstellung eine identischen zweiten Tür ist mit großer Sorgfalt und einem hohen Zeitaufwand verbunden wenn man es manuell macht.

Die Rückseite des Urmodells ist vorher plan zu scheifen. Das Urmodell muß auf einen ebenen Unterlage völlig plan aufliegen. Ist dies der Fall wird das Urmodel flächig aufgeklebt und sollte keine Spalte zwischen Urmodell und Unterlage aufweisen. Evtl. vorhandene Spalte sollten mit Knetgummi verspachtelt werden. Solche Stellen lassen das Silikon das Urmodell unterwandern und müssen später nachgearbeitet werden. Solche Stellen müssen im schlimmsten Fall an jedem Abguß nachgearbeitet werden.

Ist das Urmodell sauber und plan die Unterlage geklebt wird das Ganze mit einem Abstand von mindestens 5 mm bis maximal 15 mm mit LEGO Steinen lückenlos ummauert. Der obere Rand sollte den höchsten Punkt des Urmodells mindestens 5mm überragen, ansonsten wird die Form an dieser Stelle dünn und instabil. Dadurch werden die Abgüsse an dieser Stelle nicht korrekt abgeformt. Der LEGO-Kasten wird nun ebenfalls mit einer Knetgummiwurst oder Klebeband auf der Unterlage fixiert damit er sich beim Füllen mit Silikonmasse nicht verschiebt. Das Anrühren des Silikons erfolgt gemäß der Anleitung, wobei auf gute Vermischung des Silikons mit dem Vernetzer geachtet werden sollte. Das angerührte Silikon nun nicht einfach eingießen, die durch das Unterrühren des Vernetzers mit eingerührten Luftblasen und Lufteinschlüsse am Urmodell würden die Form unbrauchbar machen, oder das Urmodell später mit Kügelchen, den ausgegossenen Luftblasen, überziehen. Besser ist es, ersteinmal Tropfen für Tropfen mit einem ausgerundeten Holzstäbchen das Silikon über das Urmodell verteilen. Hierbei an den tiefsten Stellen und komplizierteren Konturen beginnen. Erst wenn die gesamte Oberfläche des Urmodells mit einem dünnen Silikonfilm bedeckt ist wird der Rest der Silikonmasse vorsichtig über das Urmodell im LEGO Kasten gegossen. Jetzt haben die noch in der Silikonmasse verbleibenen Luftbläschen (hoffentlich) einen gewissen Abstand zum Urmodell. Nach ca. 12 Stunden wird der LEGO Kasten samt dem inzwischen vernetzten Silikon, der Unterlage und dem dazwischen befindlichen Urmodell umgedreht. Die Unterlage wird vorsichtig von der Silikonform gelöst. Hierbei klebt das Urmodell meist an der Unterlage fester als am Silikon. Nun müssen noch die Reste des Silicons entfernt werden, das in die feinen Fugen zwischen Urmodell Unterlage eingesickert ist. Der LEGO Kasten kann hierbei natürlich schon entfernt werden. Damit ist die Form bereits fertig und kann befüllt werden.

Wenn ein bestimmtes Bauteil mehrfach benötigt wird das allseitig profiliert sein soll benötigt man eine zweiteilige Silikonform. Damit lassen sich auch komplexe Bauteile viel schneller und gleichmäßiger herstellen. Hiermit ist ein dreidimensionaler, voller Abguß (z.b. Figuren), Hohlguß (z.b. Fahrerkabinen von Lkw) und durchbrochener Guß (z.b. Fenstereinsätze) möglich, wobei die Abgüsse allseitig graviert sein können.

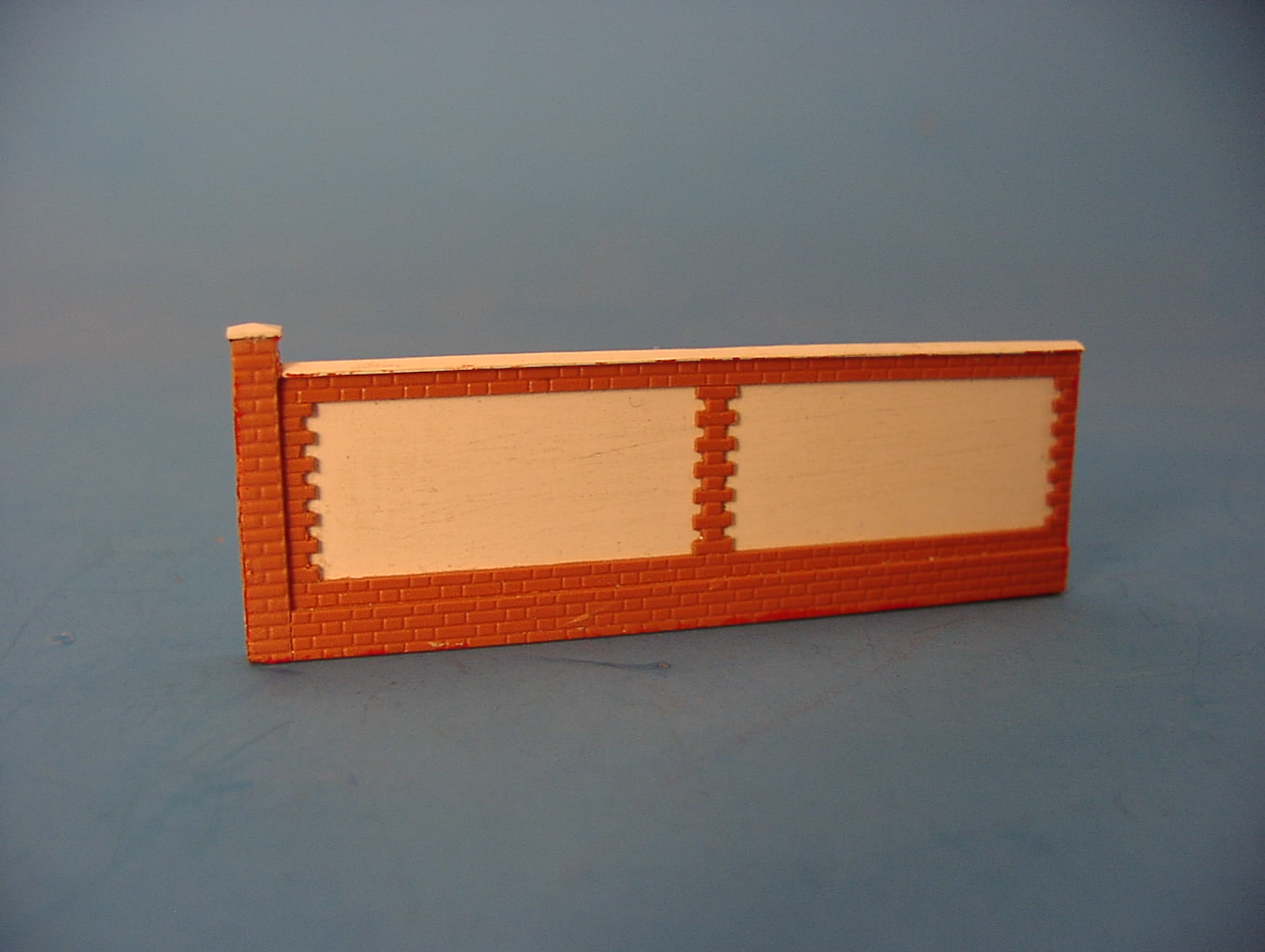

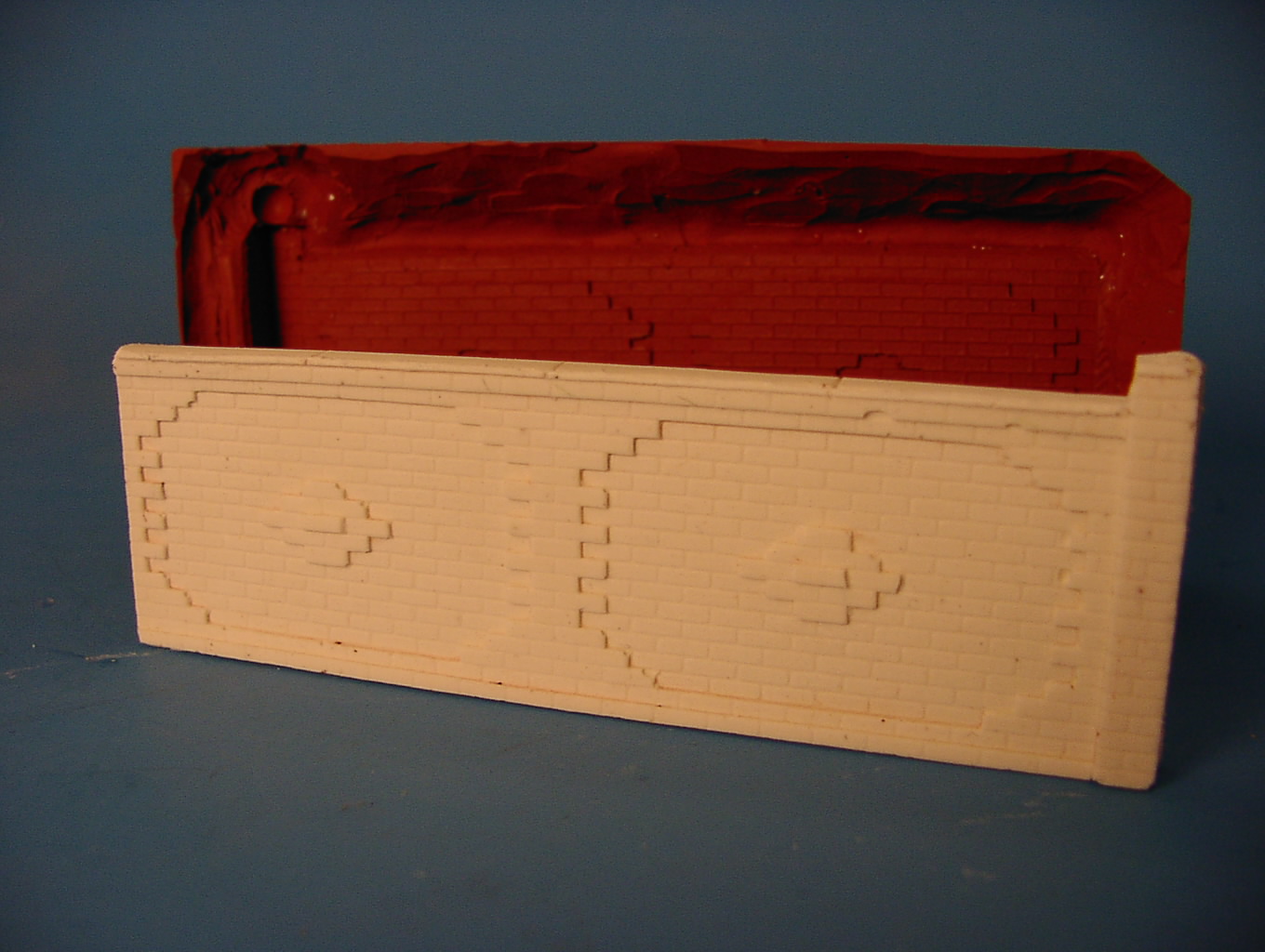

Auch hier benötigen wir ein Urmodell das aus nahezu jedem beliebigen Material bestehen kann. Als Beispiel habe ich ein Urmodell eines Gartenmauer Elements aus Kunststoffplatten und geprägter Mauerfolie hergestellt. Die Umzäunung eines auch noch so kleinen Anwesens auf der Modellbahn würde eine Vielzahl solcher Elemente erfordern, sie einzeln Stück für Stück zu bauen wäre ein Riesenaufwand, da bietet sich die Herstellung einer Form geradezu an.

An dem Urmodell ist vorher eine Trennlinie gedanklich festzulegen. Diese muß so gelegt werden, daß möglichst wenig Hinterschneidungen, am besten gar keine, auftreten. Diese Überlegung ist vorher notwendig, da es sonst passieren kann, daß man ein das Urmodell oder den Abguß wegen zu großer Hinterschneidungen nur sehr schwer oder gar nicht aus der Form bekommt, ohne diese dabei zu zerstören. Bis zu dieser Trennlinie wird das Urmodell in den zuvor weichgekneteten Knetgummi eingesetzt. Diese Trennlinie wird nur in wenigen Fällen eine gerade Linie sein, häufig wird sie sich wellenförmig um das Urmodell winden. Der Knetgummi sollte von der Trennkante des Urmodells immer möglichst senkrecht nach unten angebracht werden (rechts), später weisen sie nach oben! Wenn dies nicht möglich ist, möglichst schräg (mitte) ablaufend. Waagerecht angebracht (links) erhält man an den späteren Abgüssen unter Umständen sehr dicke, schwer zu entfernende Grate. Die Arbeit mit dem Knetgummi ist für die Herstellung einer zweiteiligen Form die wichtigste. Von der Lage der Trennlinie und der Einbettung in den Knetgummi hängt die spätere Verwendbarkeit und die Lebensdauer der Form entscheidend ab!!

Das Urmodell wird mit dem weichgekneteten Knetgummi auf eine ebene Unterlage gedrückt und so befestigt. Bei instabilen, oder brüchigen Urmodellen sollte das Knetgummi besonders lange weichgeknetet und ersteinmal nur auf das Urmodell bis zur Trennkante aufgetragen werden. Es reicht wenn das Urrmodell mit dem Knetgummi leicht auf die Unterlage gedrückt und an den Seite mit einer Knetgummiwurst angedrückt wird. Der so hergestellte Knetgummikegel sollte eine möglichst glatte Oberfläche haben, zum einen läßt sich die Form später leichter öffnen, zum anderen ist die Gefahr der Gratbildung nicht ganz so hoch. Es sollte ebenfals darauf geachtet werden das kein Silicon unter den Knetgummi laufen kann.

Ist das Urmodell sauber in Knetgummi eingebettet und ausreichend fest auf die Unterlage gebappt wird das Ganze mit einem Abstand von mindestens 5 mm bis maximal 15 mm mit LEGO Steinen lückenlos ummauert. Der obere Rand sollte den höchsten Punkt des Urmodells mindestens 5mm überragen, ansonsten wird die Form an dieser Stelle dünn und instabil. Dadurch werden die Abgüsse an dieser Stelle nicht korrekt abgeformt. Der LEGO-Kasten wird nun ebenfalls mit einer Knetgummiwurst oder klebeband auf der Unterlage fixiert damit er sich beim Füllen mit Silikonmasse nicht verschiebt. Das Anrühren des Silikons erfolgt gemäß der Anleitung, wobei auf gute Vermischung des Silikons mit dem Vernetzer geachtet werden sollte. Das angerührte Silikon nun nicht einfach eingießen, die durch das Unterrühren des Vernetzers mit eingerührten Luftblasen und Lufteinschlüsse am Urmodell würden die Form unbrauchbar machen, oder das Urmodell später mit Kügelchen, den ausgegossenen Luftblasen, überziehen. Besser ist es, ersteinmal Tropfen für Tropfen mit einem ausgerundeten Holzstäbchen das Silikon über das Urmodell verteilen. Hierbei an den tiefsten Stellen und komplizierteren Konturen beginnen. Erst wenn die gesamte Oberfläche des Urmodells mit einem dünnen Silikonfilm bedeckt ist wird der Rest der Silikonmasse vorsichtig über das Urmodell im LEGO Kasten gegossen. Jetzt haben die noch in der Silikonmasse verbleibenen Luftbläschen (hoffentlich) einen gewissen Abstand zum Urmodell. Nach ca. 12 Stunden wird der LEGO Kasten samt dem inzwischen vernetzten Silikon dem Knetgummi und dem dazwischen befindlichen Urmodell, vorsichtig von der Arbeitsunterlage gelöst und umgedreht. Jetzt wird der Knetgummi dem Formunterteil entnommen. Sollte dabei das Urmodell mit aus der Form gezogen werden, ist dies ein Zeichen dafür, daß die Lage der Trennlinie am Urmodell optimal ist. Nun müssen noch die Reste des Silicons entfernt werden, das in die feinen Fugen zwischen Urmodell und Knetgummi, sowie Knetgummi und Arbeitsunterlage eingesickert ist. Bei allen diesen Arbeiten wird der LEGO Kasten nicht entfernt!

Nachdem das Urmodell wieder in das Formenunterteil eingelegt ist, wobei auf korrekten Sitz geachtet werden muß, wird eine Trennschicht auf die Innenseite der Silikonform, jedoch nicht auf dem Urmodell oder den LEGO Kasten, aufgebracht. Diese Trennschicht ist sehr wichtig da ansonsten die beiden Formteile bei der Herstellung unlösbar miteinander verkleben. Als Trennschicht wird eine stark verdünnte Kunstharzfarbe verwendet. Bei dem späteren Befüllen der Form mit Abgußsmasse ist keine Trennschicht erforderlich. Nach dem Trocknen der Trennschicht wird der LEGO Kasten um eine oder zwei Steinlagen erhöht und das Formenunterteil mit Silikon gefüllt. Hierbei ist genauso wie beim ersten Formteil vorzugehen. Nach weiteren 12 Stunden kann der LEGO Kasten, der jetzt nicht mehr benötigt wird, entfernt werden. Die Form sollte sich jetzt leicht an der Trennfuge auseinandernehmen lassen, auch wenn die Teile leicht aneinander kleben. Auch das Urmodell sollte leicht herauszunehmen sein. Das Entfernen der feinen Schwimmhäutchen an den Stellen an denen das Silikon zwischen die Fugen der LEGO Steine gelaufen ist und das Abschneiden einer Formecke zur Identifizierung Lage beim Beffüllen sind die letzten Arbeiten an der nur fertigen Form. Die Farbe, unser Trennmittel, braucht nicht entfernt zu werden.

Der Komplexität des Urmodells sind keine Grenzen gesetzt, nachfolgend ein Kessel der samt Leitungen Rauchkammer, Schlot, Sand- und Dampfdom abgefort wurde. Abguß in gefülltem Polyester (Autospachtel).

Die Herstellung immer gleicher Mauerelemente wäre auch manuell möglich, aber aufwendig, Abguß in Procellin.

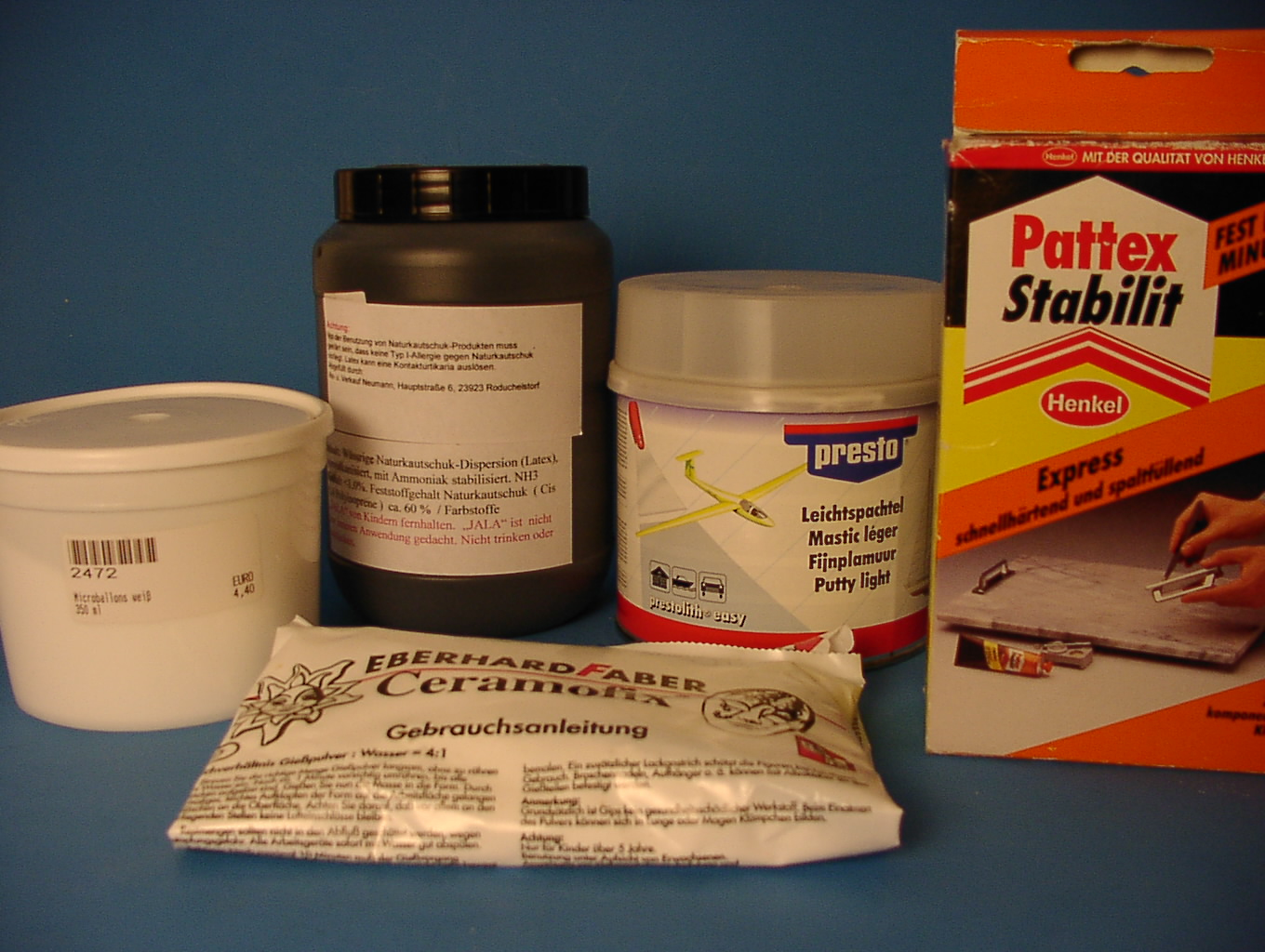

Zum Befüllen der Form eignet sich jedes Abgußmaterial auf Harz- oder Gipsbasis aber auch Latexmilch für elastische Formteile. Je nach späterer Verwendung kann das geeignetste Material herausgesucht werden. Ich habe derzeit folgende Materialien im Einsatz:

|

Material |

Eigenschaft |

Tropfzeit |

Aushärtezeit |

Anmerkungen |

|

|

|

|

|

|

|

Gips |

weich |

5~10 Min |

2Std *) |

stark saugende Oberfläche, billig |

|

Keramin |

härter als Gips |

5~10 Min |

1~2 Std |

saugende Oberfläche |

|

Porcellin |

härter als Keramin |

5~10 Min |

1~2 Std |

glatte Oberfläche, nicht saugend |

|

Epoxidharz EP |

durchsichtig, fest |

~30 Min **) |

12 Std **) |

teuer, Härter giftig |

|

Polyurethanharz PU (Resin) |

undurchsichtig, stabil |

~30 Min **) |

12 Std **) |

teuer, gering lagerfähig, nur in Fachgeschäften |

|

Polyesterharz PE |

durchsichtig, spröde |

~30 Min **) |

6 Std **) |

stark riechend, billiger als Epoxid und Polyurethan |

|

Polyesterspachtel u. -harz PE |

undurchsichtig, stabil |

1~3 Min |

2 Std |

stark riechend, billiger als Epoxid und Polyurethan |

|

Latexmilch |

natürlich: bernsteinfarbe, aber auch in vielen Farben lieferbar |

5~10 Min |

6 Std |

nur für einteilige Formen |

|

|

|

|

|

*) in zweiteiliger Form |

|

|

|

|

|

**) je nach Typ, mit Zuschagstoffen einstellbar |

Für einigermaßen stabile Bauteile wird als Abgußmaterial ein Polyesterspachel und -Harz Gemisch, für Bauteile die später durchsichtig sein sollen wird nur Gießharz verwendet. Während bei dem Gießharz die Anleitung für das jeweilige Material ausschlaggebend ist wird für das Gemisch aluminiumhaltiger Autospachtel etwa zur Hälfte mit Polyesterharz verdünnt bis eine honigartige Konsistenz erreicht ist. Hierbei kann man sich ruhig Zeit lassen, ohne Zugabe des Härters passiert nichts. Grundsätzlich sollte man das Abgußmaterial um so dünner anrühren je zurklüfteter die Oberfläche des abzugießenden Werkstückes ist. In diesem Zustand kann dem Harz auch ein spezieller Farbstoff zugesetzt werden der aber keinen Einfluß auf die Festigkeit hat. Da die Abgüsse der Mauer so wieso hinterher bemalt werden habe ich darauf verzichtet. Nach der Zugabe des pastösen Härters läuft die Zeit, trotzdem muß der Härter gut in dem Harz verteilt werden. Das Abgußmaterial nicht gleich in die Form gießen, sondern mit einem angespitztem Holzstäbchen, wie schon bei der Formherstellung, Tropfen für Tropfen in die tiefsten Stellen beider Formhälften geben, bis der Boden der Formhälften benetzt sind. Dies ist später der sichtbare Teil des Abgußes. Danach mit dem Rest der Abgußsmasse die Formhälften auffüllen. Die obere Formhälfte wird an der Oberfläche mit Harz benetzt und in die untere Formhälfte eingeführt, hierbei dient die abgeschnitte Ecke als Orientierungshilfe. Erst dann beide Formhälften leicht zusammengedrückt. Hierbei sollte das zuviel eingefüllte Abgußmaterial an der Trennstelle der Form nach allen Seiten austreten. Nach dem Aushärten des Abgußmaterials, welches man an dem ausgetretenen Material leicht feststellen kann, wird der Abguß der Form entnommen. Die Grate sollten hierbei hauchfein sein. Bei der Verwendung von Polyestermasse kleben sie meist an den Berührungsflächen der Formenhälften, und müssen nicht extra vom Abguß entfernt werden. Mit den Graten wird beim ersten Abguß auch die als Trennmittel verwendete Farbe entfernt. Sollten die Grate jedoch sehr dick sein, war entweder die Abgußmasse zu zäh, oder der Aushärteprozeß war zum Zeitpunkt des Zusammenfügens der beiden Formenhälften schon zuweit fortgeschritten. Bei Polyesterabgüßen empfiehlt es sich immer die Abgüsse in Kunstharzverdünnung mit einem Borstenpinsel abzuwaschen.

Das Abgießen mit Epxid- oder Polyurethanharz unterscheidet sich nicht grundsätzlich von dem mit Polyester. Einzig die Geruchsfreiheit und die Festigkeit der Abgüsse aus Epxid- oder Polyurethanharz ist besser als die aus Polyester. Erkauft wird dieser Vorteil mit mehr als doppelt so hohen Kosten für die Harze, längerer Aushärtezeit (~12Stunden) und agressiveren, giftigeren Härtern. Auch die Verarbeitung erfordert ein höheres Maß an Genauigkeit, das Abwiegen vor Harz und Härter, sowie die Einhaltung geringerer Toleranzen bei den Mischungsverhältnissen und die kurze Lagerzeit lassen den Einsatz zumindest im Hobby Bereich fraglich erscheinen.

Beim Abgießen mit Gips, Keramin oder Porcelin wird ein meist weißes Pulver in Wasser eingerührt bis ein dünn- bis zähflüssiger Brei entsteht. Dieser wird wie schon die Harze in die Form eingebracht. Die geringen Kosten, die völlige Geruchsfreiheit und die Ungiftigkeit der Komponenten machen diese Materialien für Abgüsse interesant. Nachteilig machen sich die langen Aushärtezeiten und die geringe Festigkeit bemerkbar. Als positivstes Material hat sich das Porcelin erwiesen das nach dem völligen Aushärten über eine saubere, glatte und nichtsaugende Oberfläche verfügt.

Beim Abgießen mit Latexmilch funktioniert nur in einteiligen Formen, da die Latexmilch durch Verdunstung eines wässrigen Lösemittels (Ammoniak) härtet und dies in einer geschlossenen Form nicht oder nur sehr schlecht funktioniert. Die Kosten sind gering, auch ist die Latexmilch nicht völlig geruchsfrei und kann in Einzelfällen zu Hautirritationen führen. Als sehr flexibles Material lassen sich viele „Gummi“ Teile herstellen, wie zum Beispiel Dämpfungselemente oder Reifen für Straßenfahrzeuge. Der größte Nachteil der recht einfach zu verarbeitenden Einkomponenten Masse ist der durch die Verdunstung entstehende Schrumpfung der Teile, die je nach Hersteller bis zu 10% betragen kann. Um diesen Einfluß zu minimieren arbeite ich Zellulosesteifen aus Küccenrolle oder Toilettenpapier beim befüllen der Form mit ein. Dies wirkt dem Schrumpf entgegen, führt aber auch dazu das die Elastizität abnimmt.

|

Material |

Verwendung |

Bezugsquelle |

|

|

|

|

|

Silikonkautschuk |

Formmaterial |

Bastelgeschäft, Internet |

|

Polyesterharz, Gießharz (PE) |

Abformmaterial |

Baumarkt, Internet |

|

Polyester- Reparaturharz (PE) |

Abformmaterial |

Baumarkt, Internet |

|

Autospachtel auf Polyesterbasis (PE) |

Abformmaterial |

Baumarkt, Internet |

|

Epoxidharz (EP) |

Abformmaterial |

Flug- und Bootsmodellbau, Internet |

|

Polyurethanharz (PU) |

Abformmaterial |

Fachgeschäft, Internet |

|

Latexmilch |

Abformmaterial |

Fachgeschäft (Sexshop), Internet |

|

Kunstharzfarbe |

Trennmittel |

Baumarkt |

|

Verdünnung für Kunstharzfarbe |

Verdünnung für Trennmittel |

Baumarkt |

|

Pinsel |

Auftragen von Trennmittel |

Bastelgeschäft, Baumarkt |

|

Anrührbecher |

Silikon und Abformmasse |

Bastelgeschäft, Baumarkt |

|

LEGO Steine |

Formkasten |

Spielwarengeschäft |

|

Knetgummi |

Unterbau |

Spielwarengeschäft |