Der wohl größte Feind der Modellbahn ist vermutlich der allgegenwärtige Hausstaub. Wie auch immer man die gestaltete Oberfläche abdeckt, er findet seinen Weg und legt sich als grauer Schleier über die Landschaft. Gerade auch bei unseren Modulen die, bedingt durch den Transport im Anhänger und Aufbau in großen Hallen, hier vielleicht noch schlimmer betroffen sind als eine feste Anlage, die leicht langfristig mit z.B. einer dünnen Malerfolie abgedeckt und so geschützt werden kann.

Nun sind meine ältesten Module von 1986 weit über 30 Jahre alt, immer wenn die Staubschicht zu dick und deutlich sichbar wurde habe ich die Landschaft überarbeitet. Bei den vielen Modulen heute ist das gar nicht mehr so einfach.

Vor Jahren bot der Zubehörmarkt einen Staubsaugervorsatz an, den ich allerdings nur aus entsprechneden Anzeigen kannte. Als Schüler und Student war mir so ein Hilfsmittel schlicht zu teuer und meine Module schließlich nagelneu.

Mehr durch Zufall traf ich dann einen Modellbau Kollegen der recht geknickt über den Verlust seiner "Staubhexe" sprach, die vielen Betriebsstunden der letzten Jahre hatten die Gleitlager aus Kunststoff zerstört und Ersatz wird nicht mehr hergestellt.

Ein Blick auf die Reste des Gerätes lies mich neugierig werden.

Im www fanden sich schnell ein paar Informationen. Der Hersteller der Staubhexe war die "Bayerische Metallwarenfabrik GmbH Nürnberg (BMF)", sie existierte nur bis 1999, heute ist es ein Museum. Der Vertrieb erfolgte über die Firma Lux, die für den Herbst dieses Jahres (2018) eine Neuauflage der Staubhexe angekündigt hat.

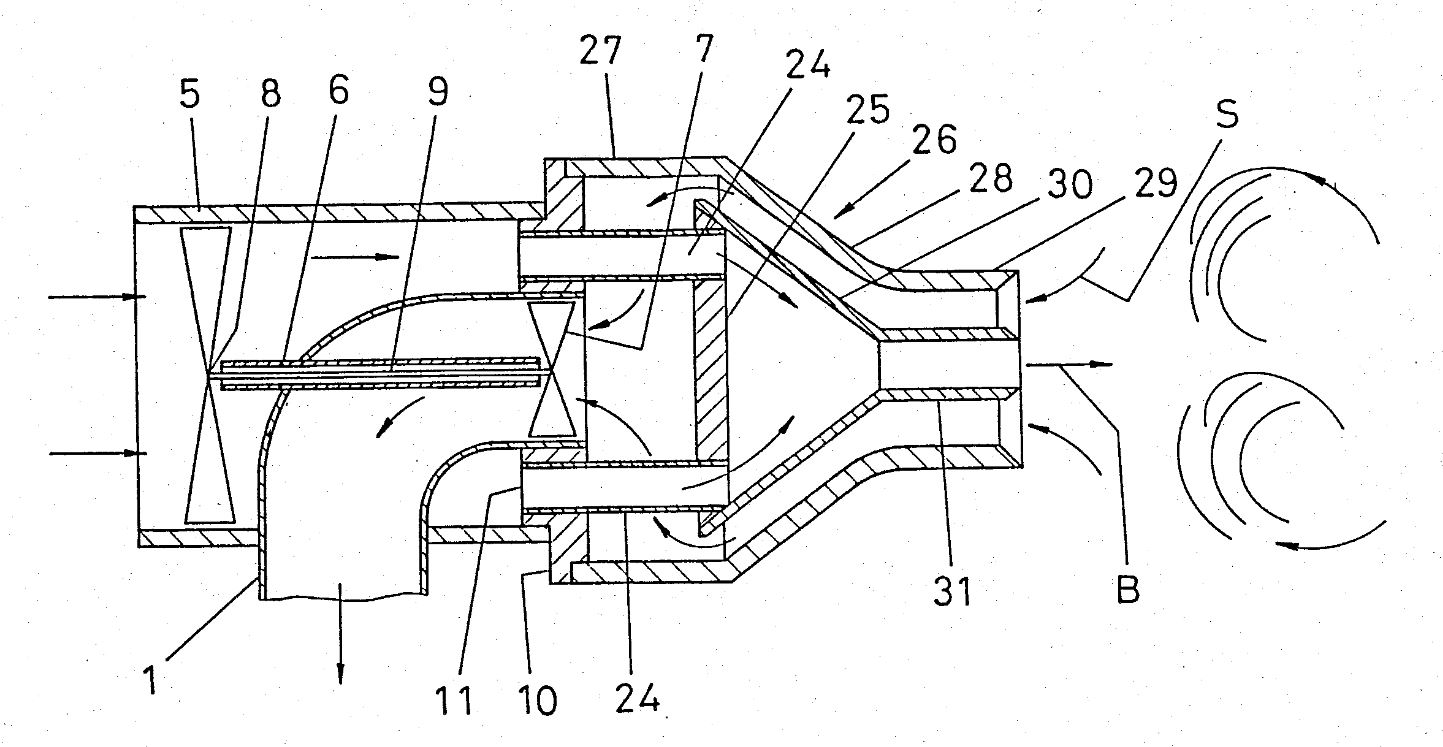

Das Patent DE19722218351 vom 14.04.1972 und DE2218351A1 vom 15.11.1973 dazu stammt von Emil M. Leidinger. Ein späteres Patent DE19843410290 vom 21.03.1984 und DE3410290C1 vom 29.08.1985 stammt von Dipl-Ing Karlheinz Meidel, der es auch in den USA unter US4651381A am 18.03.1985 als Patent gemeldet hat. Die deutschen Patentschriften sind nun leider nicht so einfach zugänglich, die amerikanischen schon.

So findet sich unter patents.google.com das Patent als *.pdf und die Funktions-Zeichnungen als *.png zum download.

Interssant ist in diesem Zusammenhang auch das US-Patent US2064344A vom 25.08.1933 (!!) von Charles A. Good, der dieses Prinzip, allerdings für einen "normalen" Hausstaubsauger, beschreibt, und das US-Patent US3328827A vom 01.12.1965 von Carl G. Lake der ein Handgerät mit eben diesem Prinzip zum Inhalt hat. Immer wieder erstaunlich wie alt so manche gute Idee bereits ist.

Hilft aber alles nix, ich hätte gerne so ein Gerät und kann keines kaufen, also selbermachen?

Mit einer 3D Zeichenprogramm, wie "freeCAD" und einem 3D Drucker sollten sich doch alle Bauteile herstellen lassen. Als Grundprinzip dient die Prinzipskizze aus dem US Patent US4651381A vom 18.03.1985.

Daraus ergeben sich folgende Bauteile:

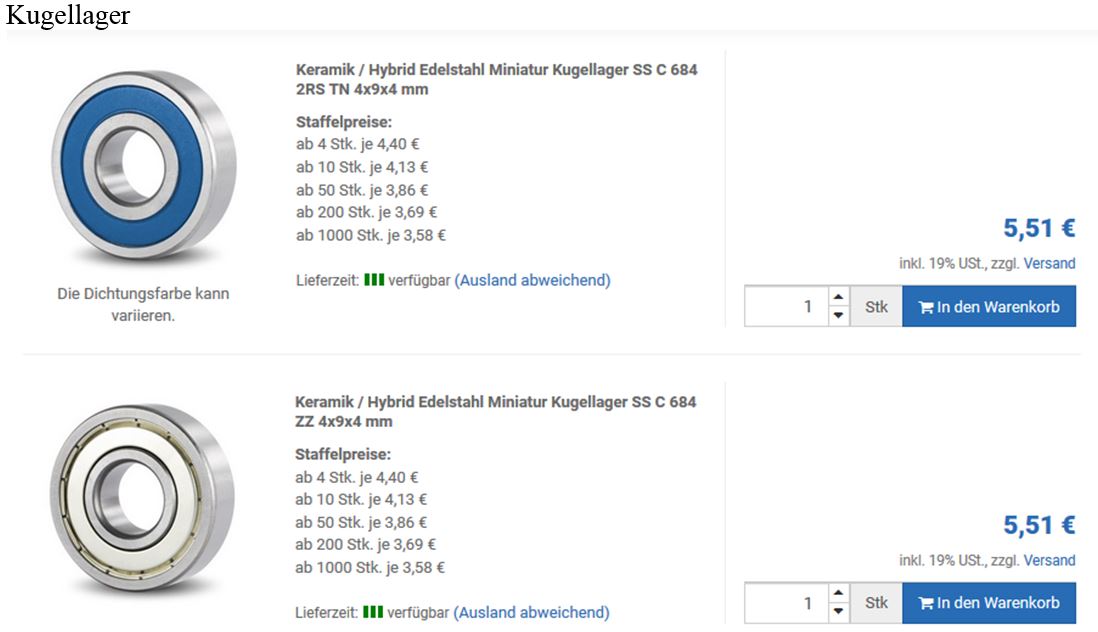

Durch die zu erwartenden, recht hohen Drehzahlen, und der Erfahrung mit den ausgelaufenen Gleitlagern der Original Staubhexe, möchte ich als Lagerung Standard Wälzlager verwenden. Bei www.kugellager-express.de wurde ich fündig. Die kleinsten Lager die ich hier gefunden habe passen auf eine 4mm Welle.

Auch die Maße der Kugellager sind dort zu finden.

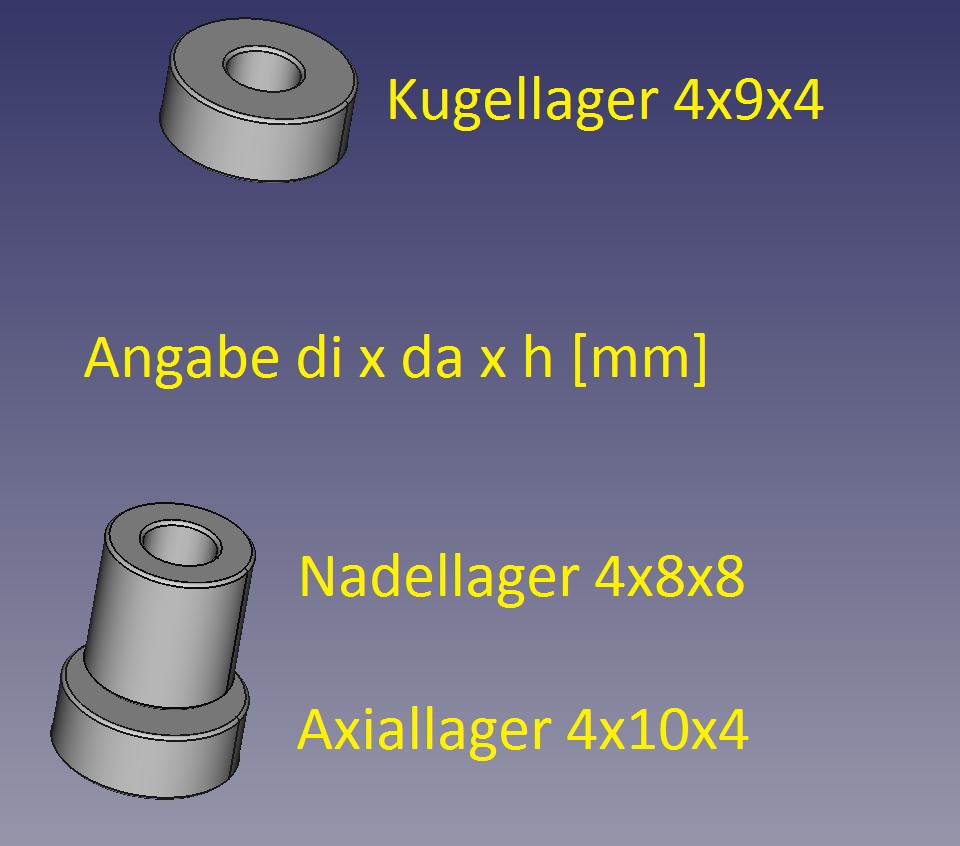

Die Maße der Kugellager, Nadellager und dem Drucklager sind die ersten feststehenden Maße für die Konstruktion.

Der Sinn des Druck-Kugellagers besteht darin die Kräfte in axialer Richtung aufzunehmen und möglichst reibungsfrei an das Gehäuse zu übertragen.

Damit ist die Basis für die Konstruktion mittels 4mm Welle fixiert.

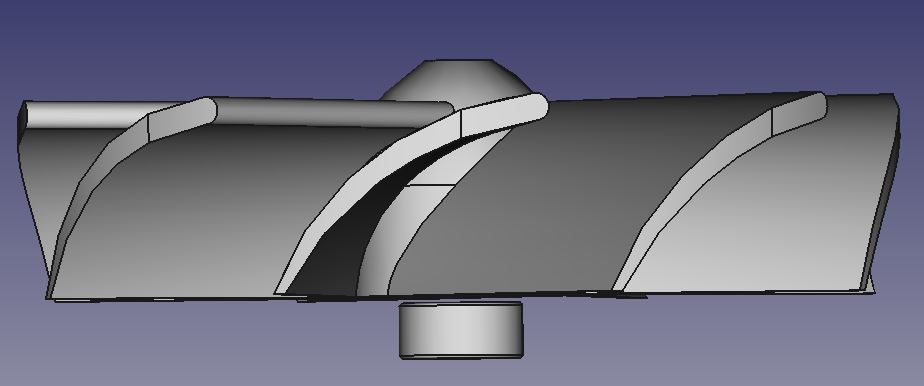

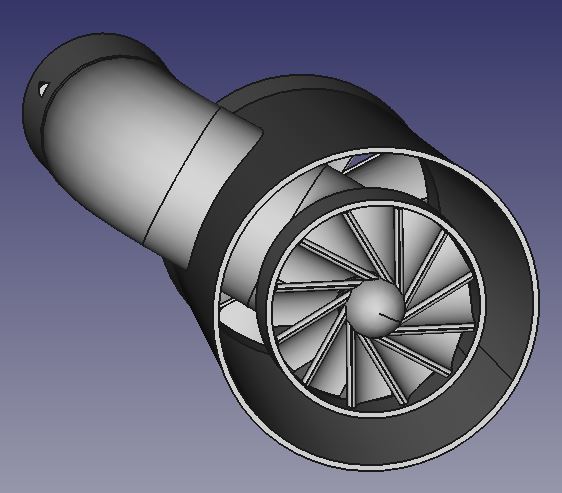

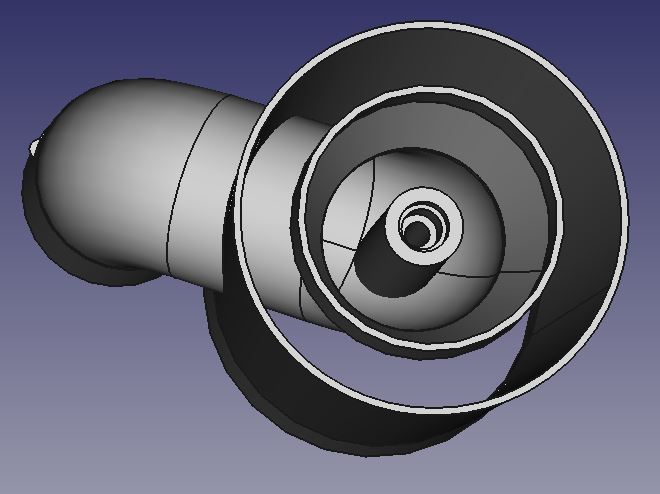

Die Konstruktion erfolgt von innen nach außen. Die Rückseite der Turbine. Begonnen habe ich mit Dummys der Lagerung, diese sind das Drucklager und das Nadellager für die Welle, beides Kaufteile und vereinfacht dargestellt. Diese dienen als "Abzieh-Volumen" für das Gehäuse der Welle und ergeben so die Lagersitze. Die Lagerung scheint mir so recht stabil zu sein, zumindest die durch den Staubsauger indizierte Leistung sauber abfangen und in das Gehäuse einleiten.

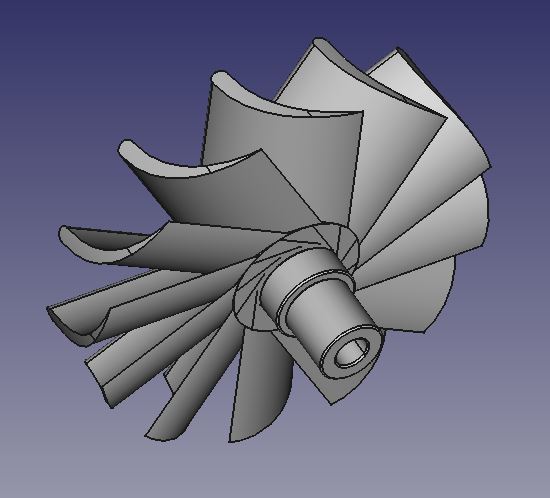

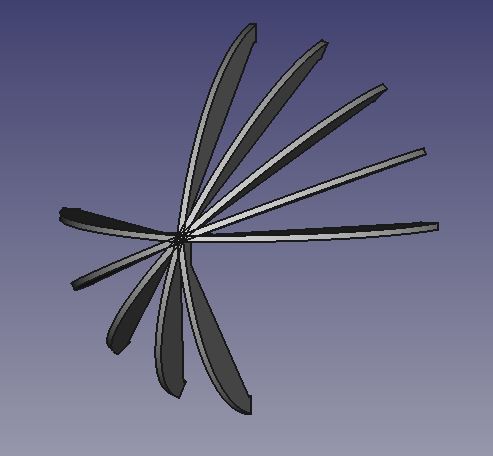

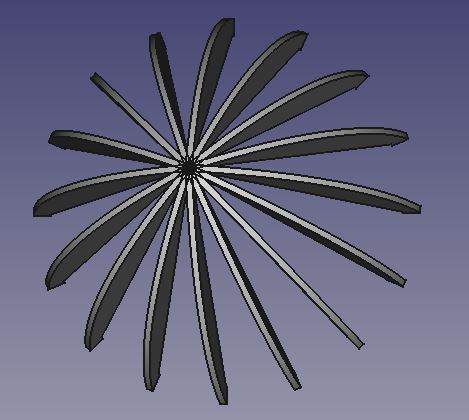

Als nächstes folgt die kleinere der beiden Lüfterräder, das im Saugstrom des Staubsaugers liegende Antriebsrad mit 50mm Duchmesser. Die Blätter sind mit 2mm vielleicht etwas dick, aber so läßt sich das gut drucken. Auch rauscht hier der ganze Dreck durch, was ja auch schnell mal eine paar Steinchen sein können.

Für das Antriebsrad wurde die Nabe als Rotationsteil erstellt und ein Blatt der Schaufeln aus einem Profil extrudiert. Das ist nicht ideal, geht aber schnell. Mit verschiedenen Schaufeln und unterschiedlichen Profilen kann ich später Versuche machen und die jeweils besten heraus zu finden.

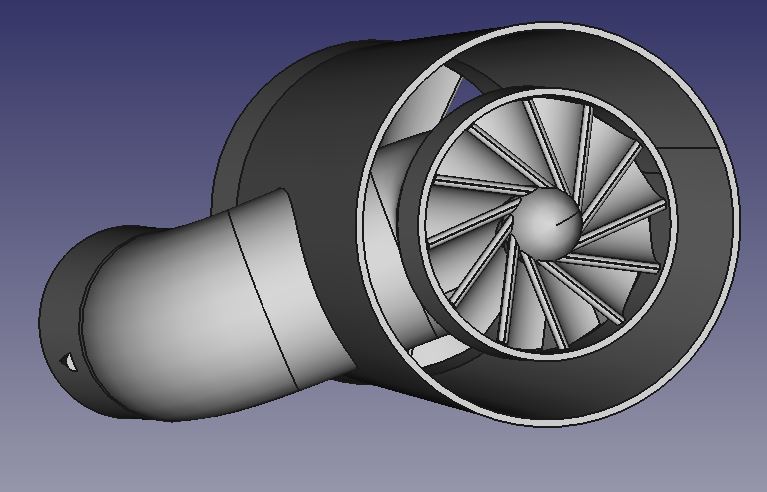

Das zweite Bauteil ist dann das Verdichterrad mit einem Durchmesser von 65mm. Dieses weißt weniger, dafür größere Schaufeln auf, die ebenfalls aus einen extrudierten Profil stammen.

Hier sieht man das die Steigung der einzelnen Blätter nicht konstant ist. An der Blattwurzel größer als am Blattende. Auch diese Blätter sind für den 3D Druck optimiert und dicker als von solchen "Lüftern" gewohnt. Mit der großen Steigung werden sich die Drehzahlen hoffentlich stark reduzieren.

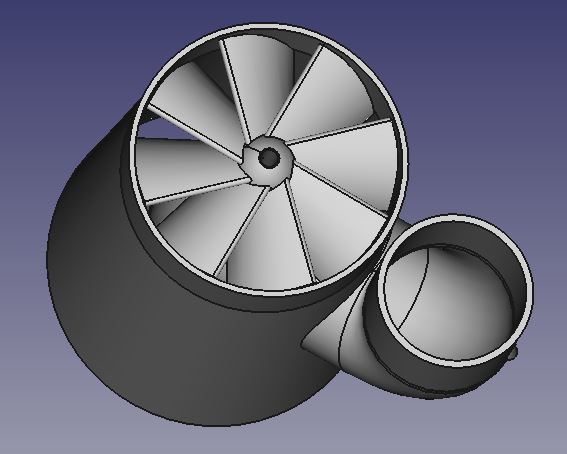

Die Rückseite der Verdichterstufe. Auch hier ist die Lagerung zu erkennen, ein einfaches 4mm Kugellager tut hier später seinen Dienst.

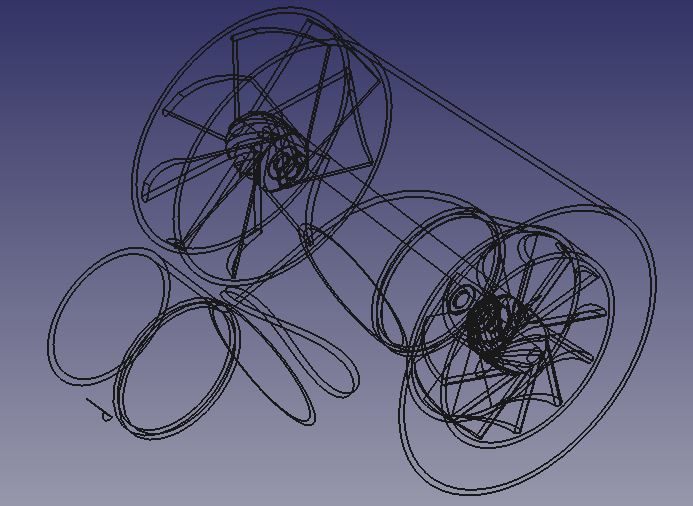

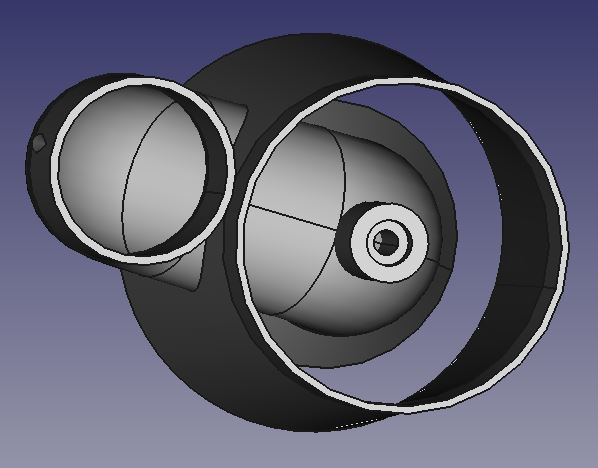

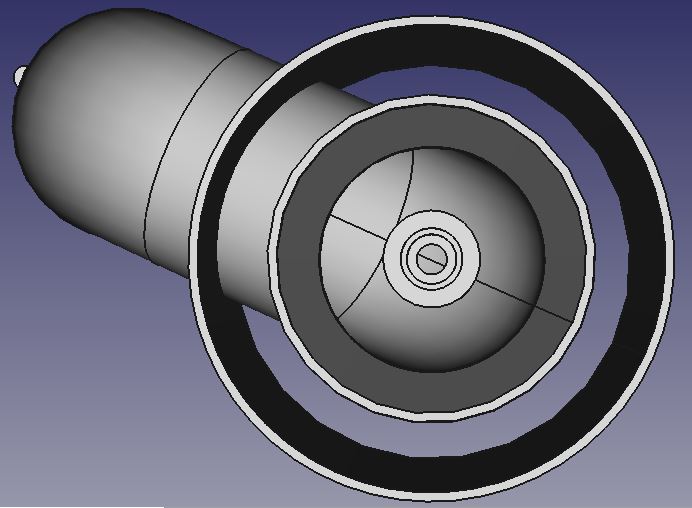

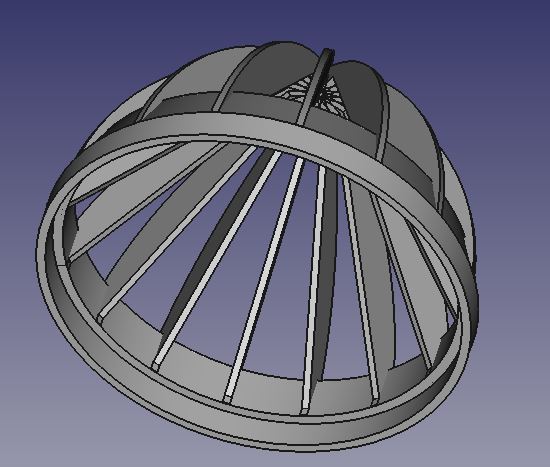

Dann habe ich das Gehäuse konstruiert, zuerst einmal das Oberteil, das die Turbinenwelle, die Lager, die Antriebs- und Verdichterräder sowie den Staubsauberanschluß aufnimmt.

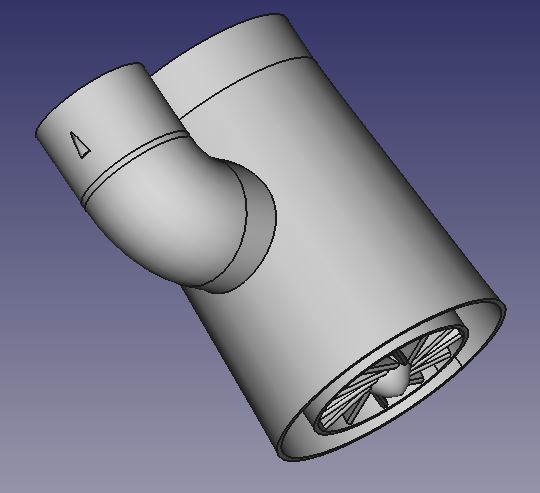

Das Gehäuse mit der Verdichterstufe. Daneben der Anschuß für den Staubsauger. Der ist konisch, die Maße stammen von meinem Staubsauger (35mm auf 34,5mm auf 25mm Länge), ich hoffe das ist irgendwie ein "Standard".

Die Seite, weil ich viele dieser Bauteile einzeln konstruiert habe, habe ich seitlich an den Staubsauger-Adapter einen Pfeil, der die Durchflußrichtung anzeigt, angebracht. Der Konus diese Bauteiles ist so flach das man das Bauteil schnell auch verdreht anbringen kann.

Das Gehäuse von unten mit der Antriebsseite. Man sieht sehr schon das S-förmige Ansaugrohr zur Mitte des Gehäuses und das Antriebsrad.

Aus einer anderen Position heraus kann man hinten die Verdichterstufe erkennen. Die Wandstärke beträgt überall 1,5mm.

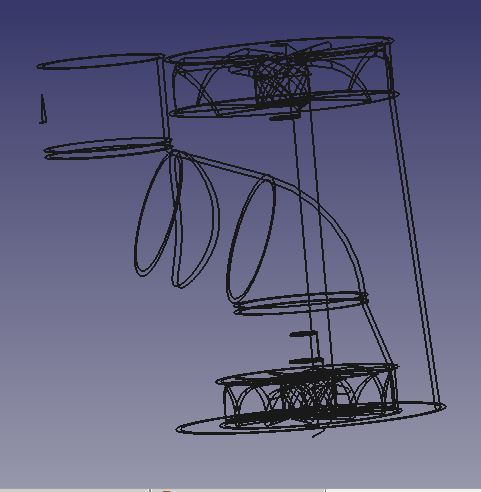

Das Gehäuse mit Verdichter- und Antriebsstufe als Drahtmodell. Das Ausrichten der Innenrohre habe ich in dieser Ansicht konstruiert, das ist echt nicht soooo einfach.... =8-)

Die Drahtansicht zeigt aber schön die großen Querschnitte der Konstruktion. Ich hoffe so möglichst wenig Leistung an Quetschkanten zu verlieren.

Das Gehäuse ohne die Verdichter- und Antriebsstufe. Der Wellentunnel der die Lager aufnimmt wirkt recht klein, die Lagerung insgesamt auch.

Das Gehäuse von unten. Um den Wellentunnel abzustützen werde ich noch ein paar Rippen einziehen, die den Wellentunnel mit dem Innenrohr und dem Gehäuse verbinden. Das ist so noch zu wabbelig.

Direkt von unten, zeigt sehr schön die breiten Luftkanäle. Ich bin schon ganz gespannt ob das so funktioniert....

Weiter bin ich nun noch nicht, es fehlen noch ein paar innere Rippen zur Stabilisierung.

Das Gehäuseunterteil wird dann den Tausch "Saugen außen/Innen blasen" realisieren. Ich habe nun keine Ahnung wie groß dieser Auslass unten sein soll/muß. Im Moment gehe ich mal von einem Innendurchmesser (Blasen) von 15mm und einem Außendurchmesser (Saugen) von 30~40mm aus. Da ich keine Original Staubhexe habe kann ich da nur raten.

Aber das läßt sich später auch einfach ändern, ist ja "nur" ein Aufsatz. Ich werde da auch eine 15° Winkel vorsehen, dann kann man schön die Gleise saugen, dabei auf den Schienen aufsetzen und ist dennoch von den Telegrafenmasten weg.

Auch ein Gehäuseunterteil mit "Saugen innen/Außen blasen" wäre denkbar, werde ich wohl auch mal drucken, zu Testzwecken. Wegen der einfacheren Luftführung könnte das effektiver sein, mal sehen.

Tja, manchmal hat man einen echten Schub, man konstruiert und vergisst von den Zwischenstufen irgendwelche Bilder zu machen.

Ich hole das nach, die Düse war schnell konstruiert, so geht es also mit dem Druck weiter.

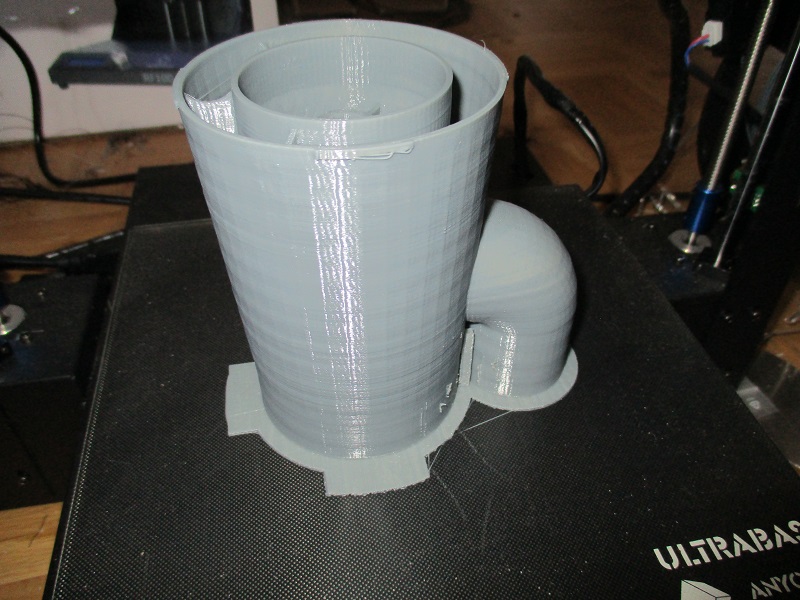

Selbst mit den "klobigen" 0,2mm Layern dauert der Druck fette 10 Stunden, auch wird die Hexe kein Leichtgewicht, allein obere Gehäuse mit Staubsaugeranschluß und den Wellenlagern wiegt 123gr.

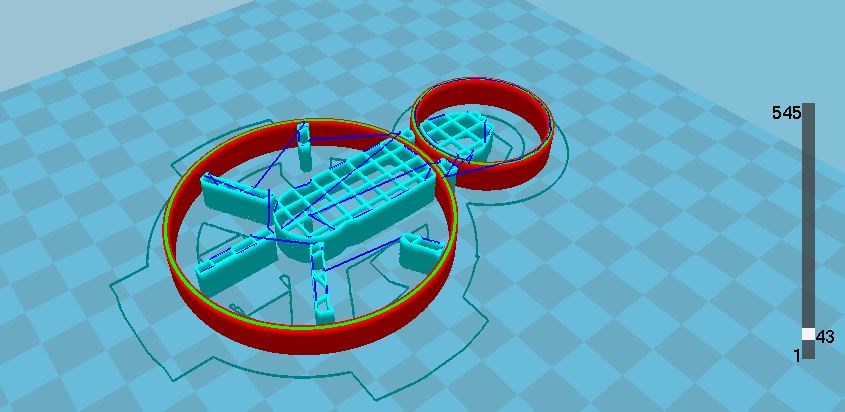

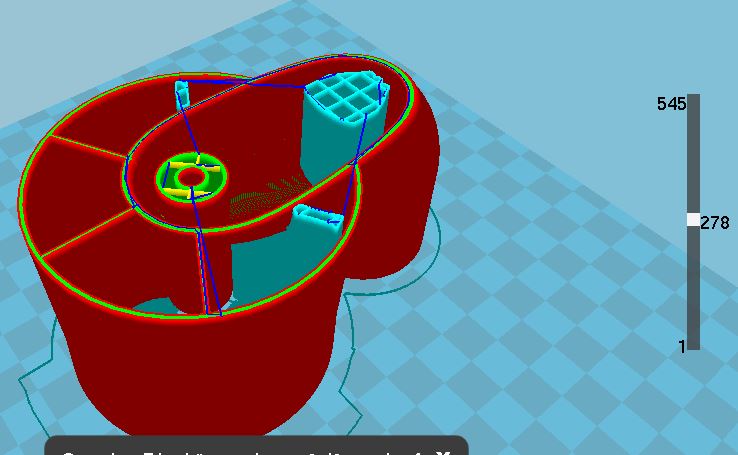

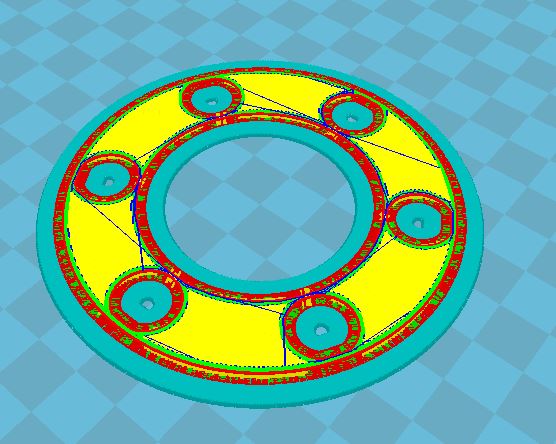

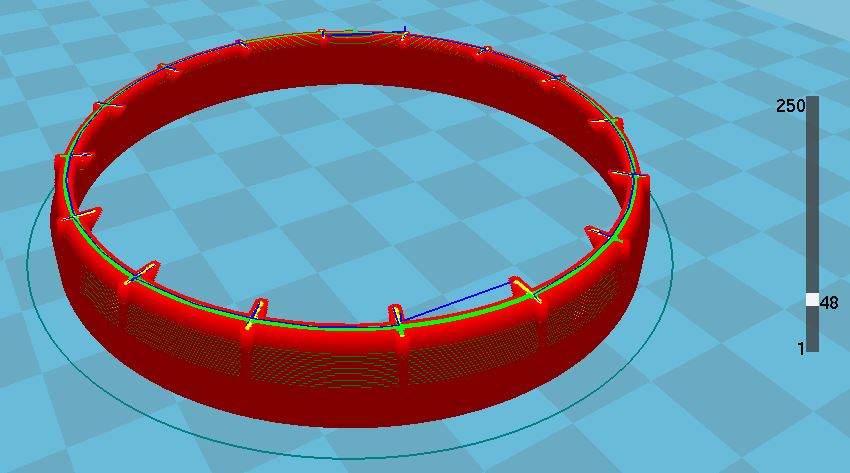

Wegen der Überhänge arbeite ich hier mit einer Stützstruktur (hellblau). Ohne diese Stützstrukturen ist in die Luft drucken immer etwas gewagt....

Hier ist die Stützstruktur (hellblau) bereits in die Rippen (rot) übergegangen. Grün ist die Füllung der Wände und gelb der Infill. Ich drucke das Gehäuse mit 10% Infill, also nicht überall massiv.

Diese Ansicht zeigt schön den Bogen der Saugluftleitung in das Zentrum der Druckluftleitung. Lage 278 ist ungefähr die Mitte des Gehäuses.

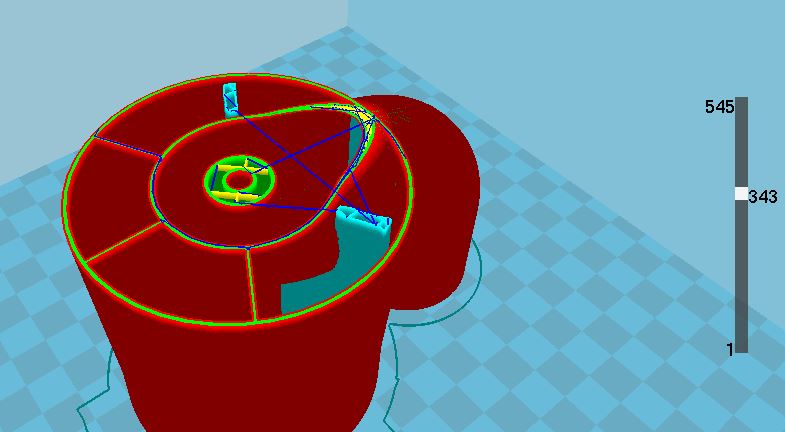

Der Bogen des Staubsaugeranschlusses ist nun komplett im Gehäuse. Die beiden hellblauen Stützstrukturen sind für die Rippen im oberen Bereich des Druckes.

Hier erweitert sich der Saugbereich auf 50mm für das Antriebsrad, außen entlang läuft die Druckluft. Die Stützstrukturen werden nun nicht mehr benötigt.

Im Bereich des Antriebsrades sind natürlich keine Rippen mehr, das innere Rohr wir hingegen noch mit Rippen an das äußere Gehäuse angebunden.

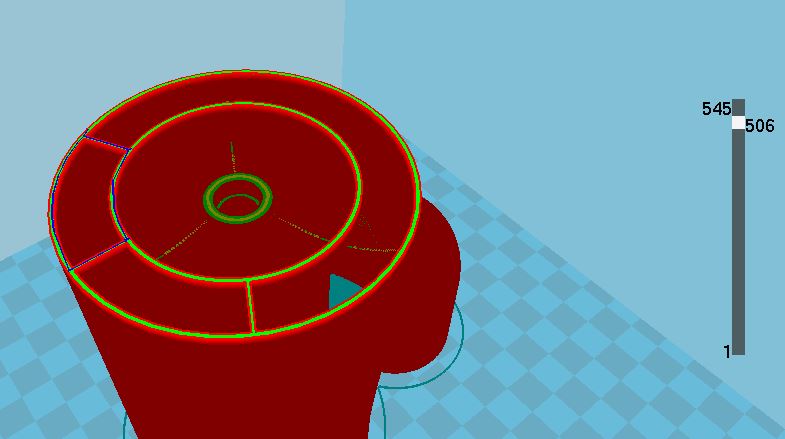

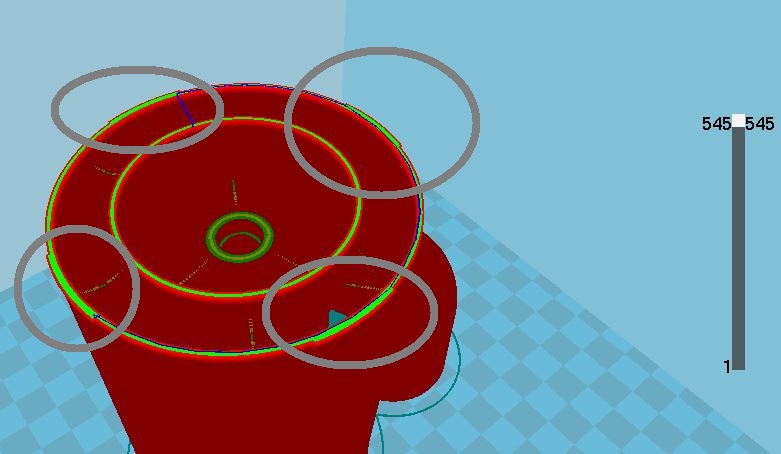

Fertig, am oberen Rand sind vier Verdickungen, in den grauen Kreisen, zu erkennen, dies sind die Nasen für den Bajonett Verschluss mit dem später die untere Düse mit dem Gehäuse verbunden wird.

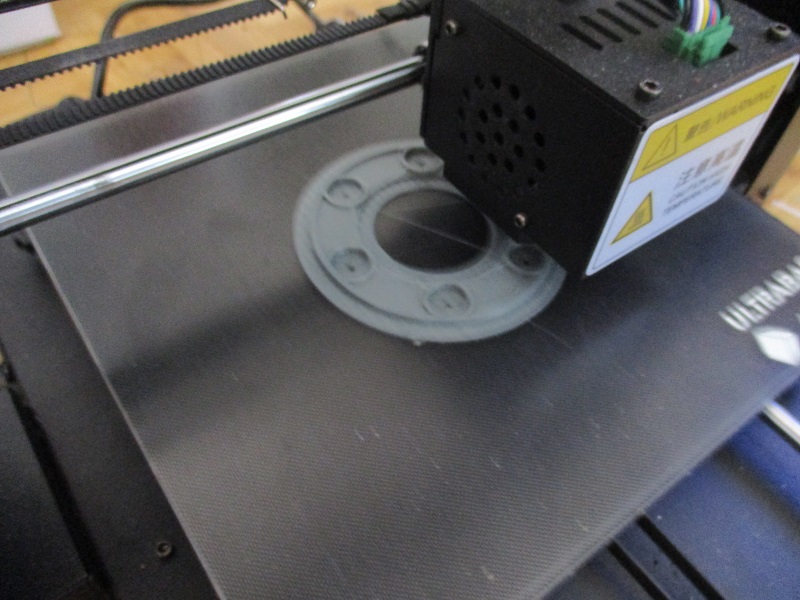

Die Daten werden mit Hilfe einer SD Karte an den Drucker übertragen, so kann der Druck auch ohne den PC starten. Gedruckt wird mit "Brim", einer Art Platte die die Kontaktfläche zum Druckbett hin vergrößert. Dies minimiert die Gefahr das sich der Druck vorzeitig von der Druckplatte lößt und verloren ist.

Irgendwann kurz vor Mitternacht ist die Hälfte des Druckes geschafft.

Morgens ist der Druck dann fertig.

Blick von oben. In der Mitte der Lagersitz für die Nadellagerhülse und das Drucklager, darum das Saugrohr mir dem Gehäuse für das Antreibsrad und durmrum der Druckluftbereich.

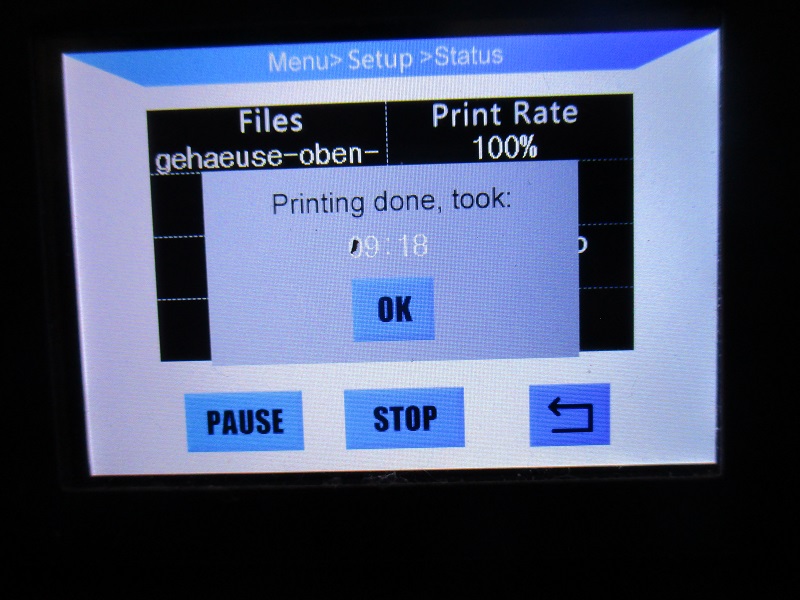

9Std 18Min, 40Min schneller als errechnet.

Nocheinmal der Blick von oben bei besserem Licht. Trotz der 0,2mm Layer ist die Oberfläche gar nicht übel, an den Rippen hingegen ist die stufige Struktur des Druckers erkennbar.

Die Oberseite beim Druck ist die Unterseite im Betrieb, hier sieht man innen die Aufnahme für das Drucklager und die Nadellagerhülse.

Die Unterseite vom Druck, trotz der Stützkonstruktion ist die Oberfläche nicht so toll, dies wäre mit 0,1mm Lagen besser. Aber was soll's, ist eh später nicht zu sehen. Die Aufnahme für das hier vorgesehene Kugellager hat an der Oberseite Fransen die von der Stützstruktur stammen, der Lagersitz für das Kugellager selber ist glatt.

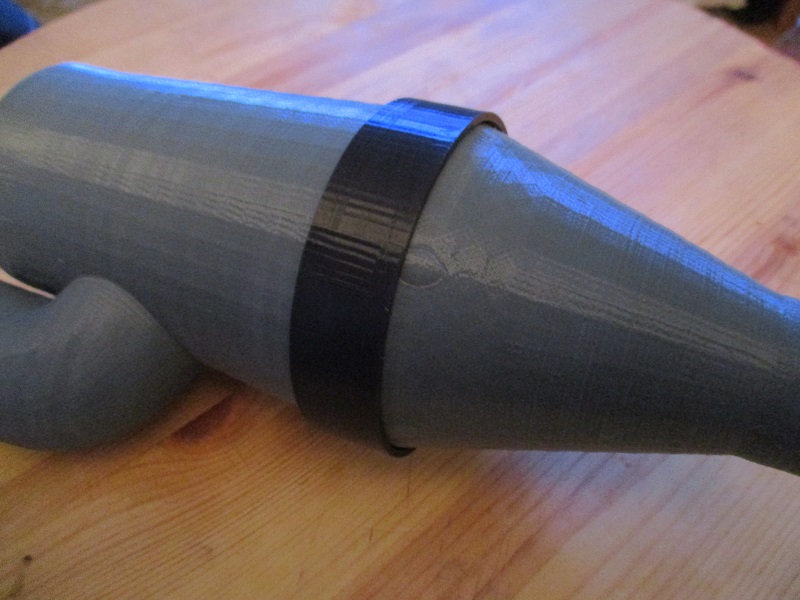

Die Arbeitsturbine in der Saugseite, von ihrem Druck habe ich keine Bilder gemacht, MIST. Passt aber sauber in den dafür vorgesehene Ausschnitt in der Saugseite. Außen in schwarz der Bajonett-Ring. Den habe ich separat gedruckt weil ich mir zum einen nicht sicher war ob das später passt. Falls nicht hätte ich nur den Ring neu drucken müssen, nicht das ganze Gehäuse. Habe ich auch keine Bilder von gemacht...

Hier ist er bereits auf den Bajonettnasen des Gehäuses montiert, später wird die Düse draufgesteckt, ausgerichtet und verklebt, dann passt das.

Der Lufteintritt und die Verdichter Turbine, daneben der Anschluß für den Staubsauger. Das ist nebenbei ein Konus, die Maße habe ich von meinem Samsung Staubsauger. Aber die sind genormt, glaube ich. Auch das Rad habe ich gedruckt ohne Bilder zu machen...

Egal, das Gehäuse ist fertig, Zeit für die Düse....

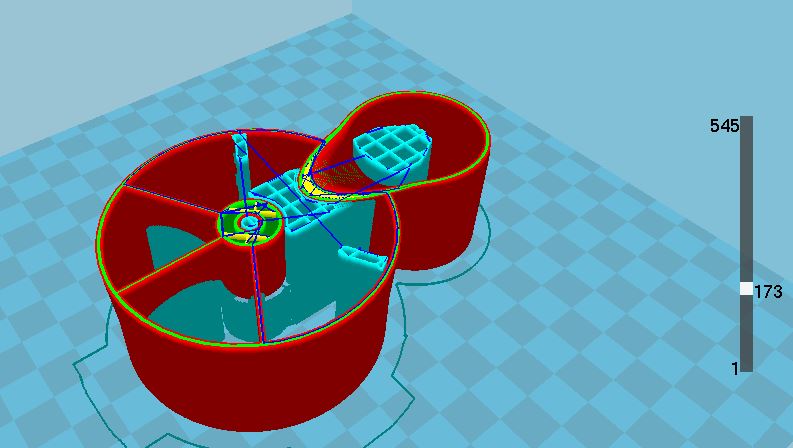

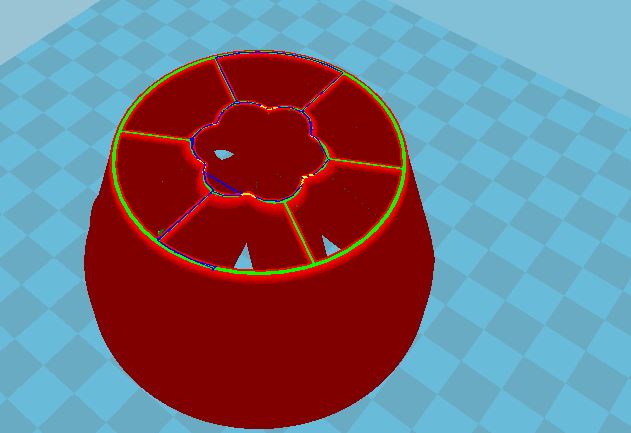

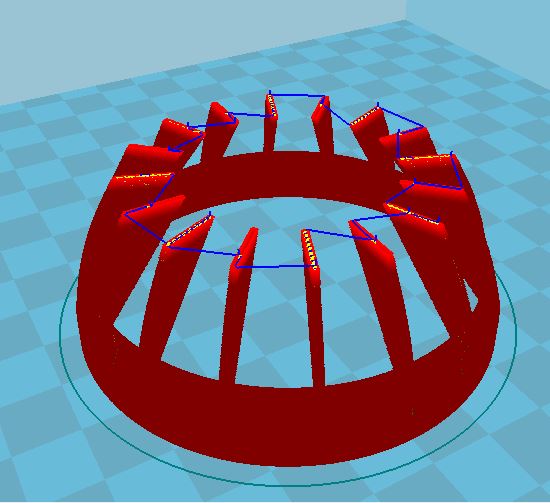

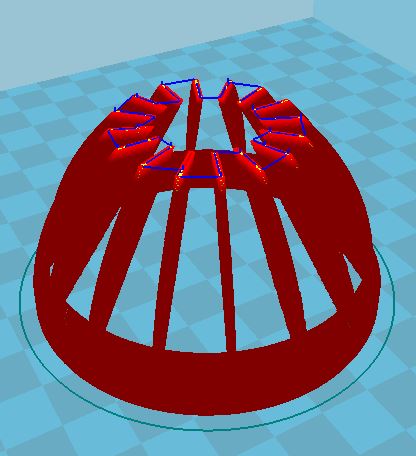

Der Slicer "Cura" ist ein cleveres Tool, er erkennt wenn das von freeCAD erzeugte *.stl file Fehler enthält. Hier sieht man am oberen, zerfransten Rand das wohl eine der boolschen Operationen mächtig schief gegangen ist.

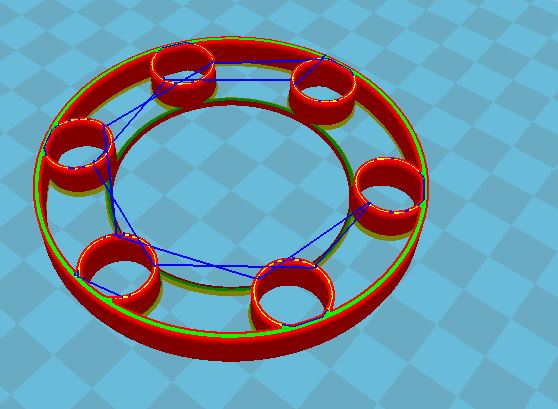

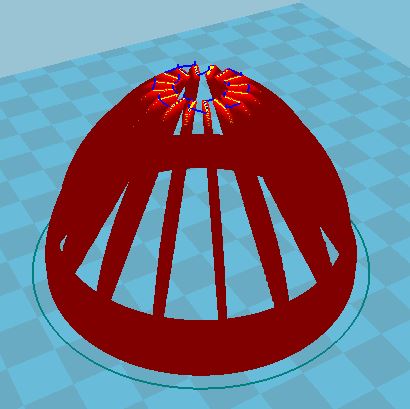

Also wurde die Düse in freeCAD überarbeitet und ein neues *.stl file erzeugt. In Cura importiert und um 180° gedreht kann nun jede einzelne Lage im Vorraus betrachtet werden. Auch hier habe ich den BRIM (hellblau) eingestellt, ein Fehler wie sich später zeigen sollte.

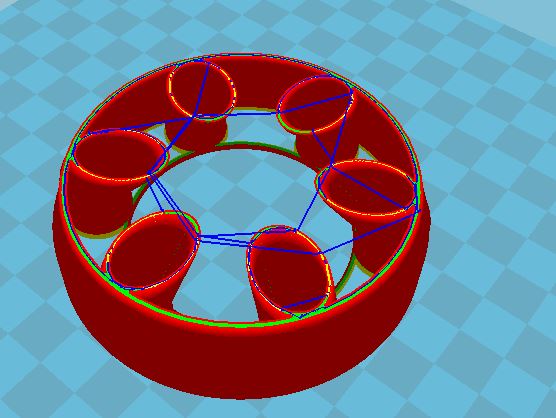

Durch die 6 inneren Rohre wird die Druckluft vom äußeren Ring in die Mitte der Düse geleitet.

Die 6 inneren Rohre sind, wie die Saugleitung vom Staubsauger, S-förmig nach innen gebogen.

Die Rohre laufen weiter nach innen und werden zum Gehäuse hin mit je einer Rippe je Rohr abgestützt.

In der Mitte laufen die 6 Rohre zusammen. Solche Strukturen manuell herzustellen wäre sehr aufwändig.

Die Rohre bilden in der Mitte nun einen Durchlass, der sich weiter verjüngt.

In der Mitte ist nun nur noch ein zentrales Blasrohr zu erkennen. Nun verjüngt sich nur noch das äußere Gehäuse der Absaugung.

Nun ist auch das äußere Gehäuse der Absaugung auf seinem kleinsten Duchmesser. Hier schließt sich nun noch eine gerade Verlängerung ohne die Rippen an.

Hier sind nun auch die Rippen zu Ende.

Der Druck wird 6 1/2 Stunden dauern und die fertige Düse 70gr wiegen.

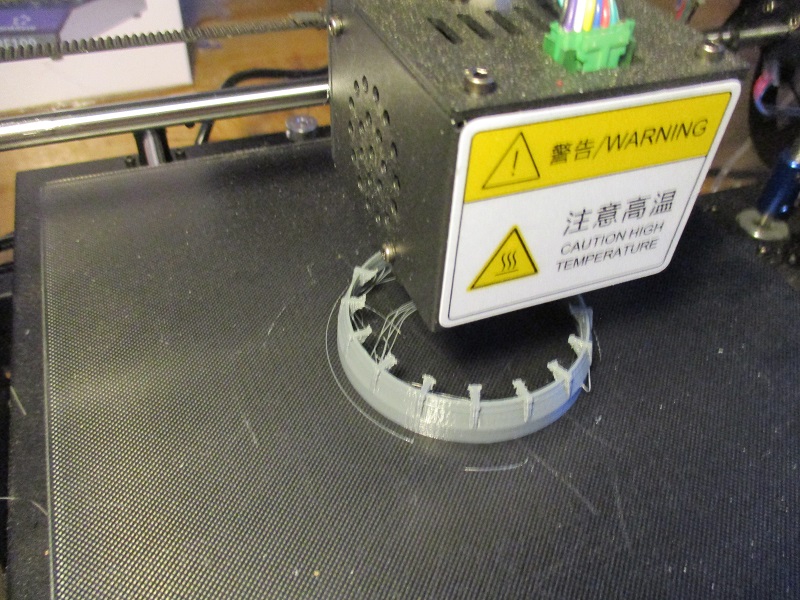

Ab in den Drucker mit den Daten und los geht's.....hier sieht man schon den Kardinalfehler: Ich habe es mit Brim gedruckt, einer Haftplatte am Druckbett, irre praktisch, ließ sich nur nach dem Druck nicht entfernen... =%-/

Irgendwann mitten in der Nacht.

Und fertig, dies ist die zweite Düse, wegen der Dichtplatte im Druckluftbereich kann ich mir den Brim sparen, das hält auch so.

Auf den Bajonettring gesteckt und ausgerichtet. Das klemmt super, selbst ohne Kleber. Die Passungen die man mit diesen Druckern hinbekommt sind schon erstaunlich...

Die Teile sind fertig, lassen sich montieren und passen sehr gut.

So sehen die Teile dann montieren aus.

Der Lufteinlass liegt hier noch sehr offen, da kann man schnell mit dem Finger in das sich schnell drehende Verdichterrad fassen. Dies ist nun der nächste Schritt.

Nun habe ich nach einem passenden Sieb zur Abdeckung des Lufteinlasses der Staubhexe gesucht, natürlich nix passendes gefunden. Entweder zu groß oder zu klein.

Also habe ich das Sieb mal als Kaufteil mit Filterfunktion gestrichen und mir eine Abdeckung als Greifschutz vor dem sich schnell drehenden Verdichterrad zum Aufstecken konstruiert.

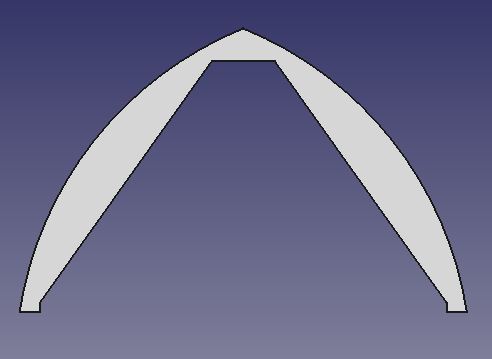

Die Idee:

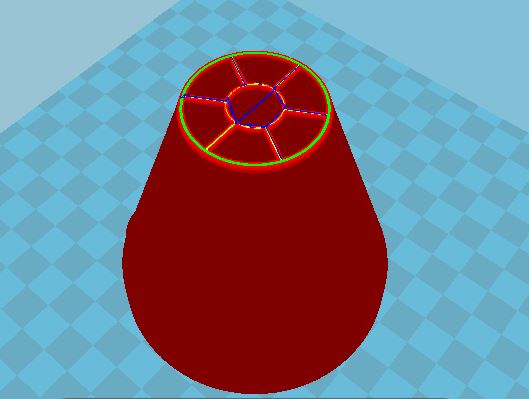

Die Rippe, die Überhänge sind gering, so komme ich (hoffentlich) ohne Stützkonstruktion aus.

Die Dicke beträgt 1,2mm, also 3x Düsendurchmesser.

Rippe kopieren und drehen, jeweils um 22,5°.

Fertig, so kommt ausreichend Luft zur Turbine und die Abstände der Rippen sind so klein das man nicht hinein fassen kann.

Der Ring zum Aufstecken. Einfach ein Profil zeichnen und rotieren.

Der Absatz zum Aufstecken wird beim Druck ohne Stützstruktur "in die Luft" gedruckt, mal sehen ob das klappt....

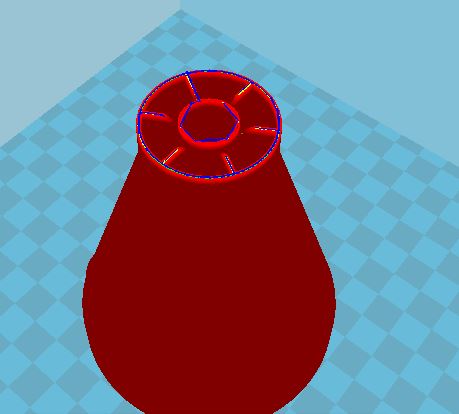

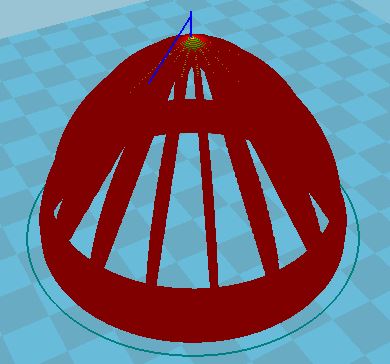

Im Slicer. Cura berechnet eine Druckzeit von 1 1/2 Stunden und 13gr Gewicht.

Ohne Brim und Stützkonstruktion ist die Kontaktfläche zur Druckplatte gering. Der Ring hat einen Durchmesser von 70mm und eine Breite von 1,5mm.

Hier kurz nach dem Absatz, der Ring ist nun 3mm breit.

Der Ring ist fertig, hier beginnen die Rippen.

Die Rippen nutzen den maximalen Überhang beim Drucken ohne Stützstruktur aus.

Beim Druck ragen die Rippen wie dünne Finger in die Höhe.

Ob das klappt? Wenig Querschnitt, große Höhe, das ist nicht ohne Risiko.

Hier laufen die Rippen wieder zusammen, ab da ist die Konstruktion stabil.

Fertig, die dunkelblauen Striche sind nebenbei der Verfahrweg der Düse ohne Materialauftrag.

Im Drucker, der Ring zur Druckplatte ist wirklich klein.

Der Ring ist fertig, es beginnt der Druck der Rippen.

Bis hierhin keine Probleme, könnte klappen....

....klappt, hier nun werden die Rippen oben miteinander verbunden.

Eine Stunde 48Min, das hat mal länger gedauert als errechnet.

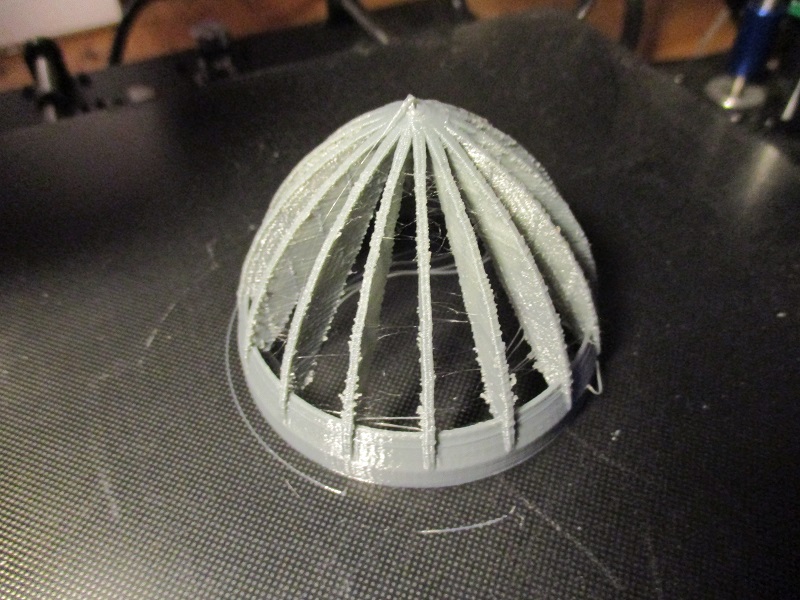

Der Druck ist gelungen, ohne Brim und ohne Stützstruktur, also ohne zusätzlichen Materialeinsatz, besser geht es kaum.

Najaaa, fast, ein paar Runden des Absatzes sind wirklich "in die Luft gedruckt". Die Fäden werde ich abschneiden. Hier sollte ich besser auch eine Schräge im Profil vorsehen, das werde ich in der Konstruktion ändern.

Aber die Haube passt dennoch sehr gut auf den Einlass.

Auch wird das Verdichterrad nicht allzu stark abgedeckt. Der Griffschutz ist hingegen gewährleistet.

Optisch passt die Haube auch ganz gut. Jetzt müssen nur noch die Fäden und ein paar Grate entfernt werden.

Bis zu diesem Stadium bin ich sehr zufrieden.

Ich habe auch schon die Kugellager bestellt, alle drei zusammen ~6,-€, die sollen die Woche kommen. Dann kann ich am WoE die Welle drehen, die Lager montieren und mal einen Versuch am Modul machen.

Ein paar Tage nach der Bestellung liegen die benötigten Lager in der Post.

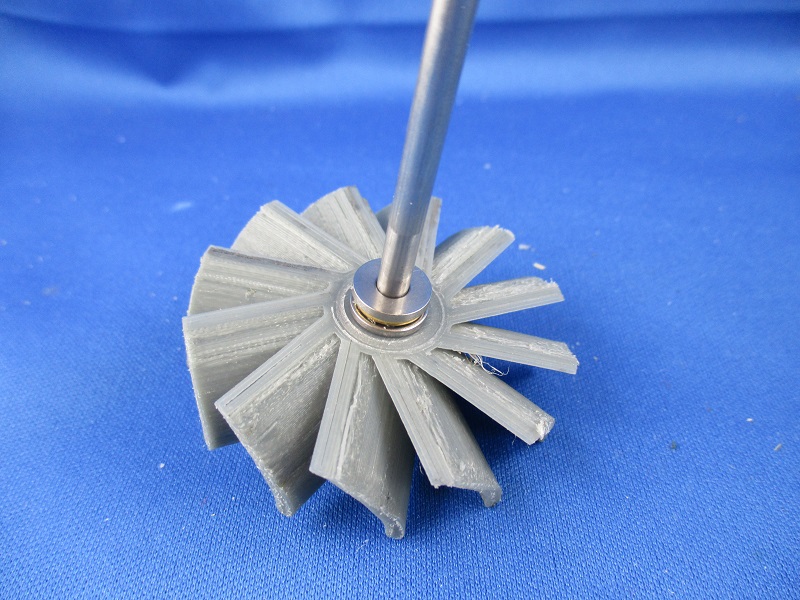

Also V2A Welle abgesägt, auf Länge gebracht und die Turbinenräder aufgesteckt, auch die sitzen bombenfest.

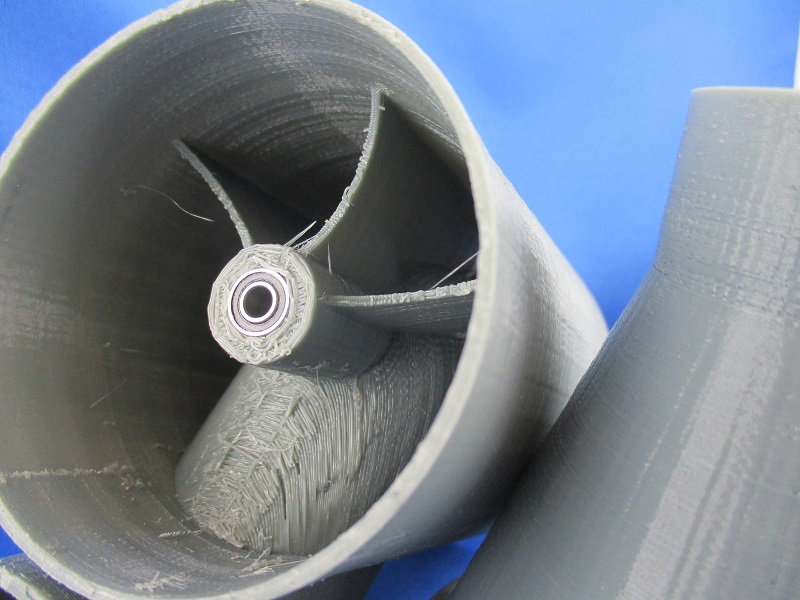

Erstaunlich, die Lager gehen streng, aber ohne Gewalt, in ihre Lagersitze. Das ist schon fast unheimlich wie gut die Teile ineinander passen, da habe ich mit manuell hergestellten Passungen schon viel mehr Ärger gehabt.... "passt nicht, nacharbeiten, passt nicht, nacharbeiten, passt nicht, nacharbeiten, schlackert und hat Luft..."

Das obere, gekapselte Kugellager. Dies stützt das Verdichterrad. Passt stramm und bünding, trotz der "grisseligen" Oberfläche.

Das untere, nicht kapselte Nadellager. Dies stützt das Antriebsrad. Passt ebenfalls angegossen. Grund für das Nadellager war der geringere Außendurchmesser, 8mm anstelle der 9mm vom Kugellager. Dadurch stützt sich das Axiallager (Drucklager) auf einem größeren Bereich am Gehäuse ab.

Das Axiallager (Drucklager). Dieses leitet die axialen Kräfte in das Gehäuse ein. Mit einem Außendurchmesser von 10mm ist die Auflage schon recht gering, denn 8mm davon benötigt das Nadellager, mit Kugellager wäre das noch weniger Platz gewesen.

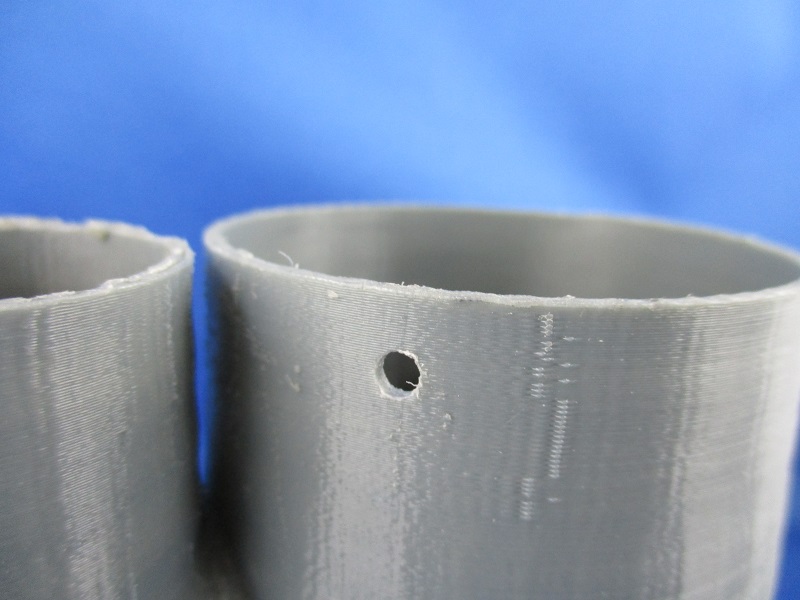

Die Schaufelräder werden mit M3 Madenschrauben auf der Welle fixiert. Unten kein Problem, anschrauben, einstecken, fertig. Oben kann dann das Verdichterrad aufgesetzt werden, nur an die Schraube kommt man nicht ran....MIST, da habe ich das Montageloch für die M3 Madenschraube vergessen. Ein nachträglich eingebohrtes 3,5mm Loch lößt das Problem.

Jetzt wird es ernst, der 1.500W Naßstaubsauger in der Werkstatt treibt die Staubhexe an, ungeregelt.... läuft rund und vibriert fast nicht. Hier der Lufteinlass....

....und hier nun die Antriebsseite. Die Drehzahlen sind nicht sehr hoch, ich würde mal ~5.000 1/min schätzen, hier muß ich mir mal einen Drehzahlmesser ausdenken. Die Geräusche der Staubhexe gehen im Lärm des Naßsaugers unter, außer einem fauchenden Geräusch der durchströmenden Luft ist da nicht viel auszumachen.

Mit Düse und Sicherheitskappe habe ich das dann mal die Saugwirkung an dem Bandschleifer getestet, der steht in der Nähe und benötigt zur Staubminimierung den Staubsauger.

Naja, besser als der Staubsauger allein ist die Wirkung nicht. Wenn man die Hand vor die Düse hält merkt man deutlich, das die Saugkraft geringer ist als beim Staubsauger allein.

Ist auch klar, die "Leistung" des Saugers am Ende vom Rohr nimmt ab:

Aber "soft" ist das, die "Druckluft" verpufft allerdings schnell, die wird vom Unterdruck neben der Düse gleich eingesaugt. Es wird nun mal ein echter Test auf einem Modul fällig, dazu hatte ich gestern keine Zeit eines aus dem Lager zu holen und aufzubauen.

Ach ja, die Fasern fange ich erstmal im Staubsaugerschlauch mir einem Filtersieb auf. Dafür muß ich mir noch einen passenden Fangbehälter drucken.

Idee dazu:

Wenn das gut funktioniert hat die Eigenbau Staubhexe gerademal 12,-€ an Material gekostet, Kostruktion und Druckkosten mal außen vor. Das ist echt wirtschaftlich, denn das Original kostete ~25,-DM, wenn ich mal den Quellen im Netz Glauben schenken darf. Was der Nachfolger im Herbst kosten soll habe ich noch nirgends gefunden.