Das Stellen der Weichen mit einem Drehantrieb hat sich bei der Jagstalbahn im Modell durchgesetzt. Was nach wie vor unschön ist, ist der recht hohe Zeitaufwand zur Herstellung der vielen Einzelteile. Hier bietet es sich geradezu an nach einer Lösung zu suchen die mit Hilfe eines der verbreiteten FDM Drucker einfach umgesetzt werden kann.

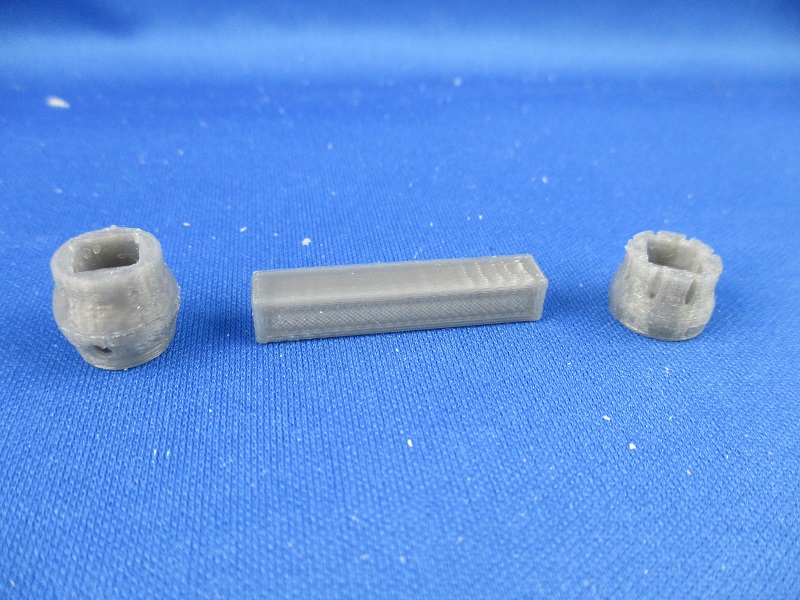

Für den gedruckten Drehantrieb werden nur 3 Bauteile gedruckt:

Zwei weitere Bauteile werden als Stangenmaterial geschnitten:

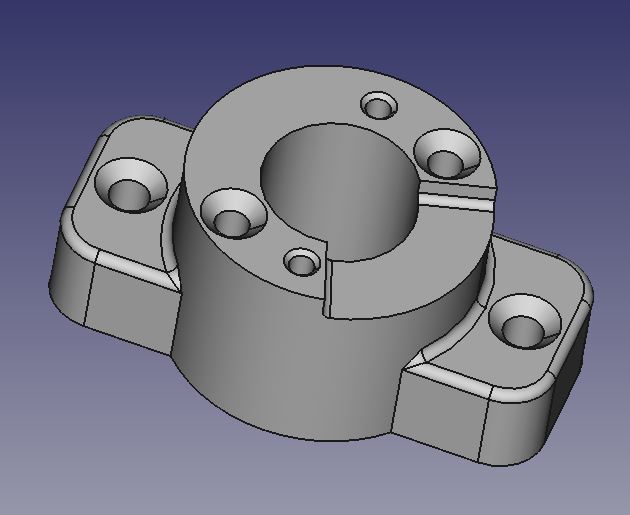

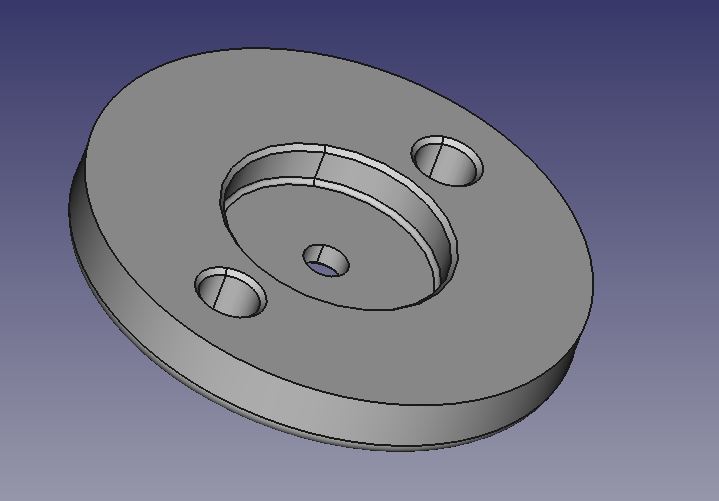

Das zentrale Bauteil des Drehantriebes ist die Basis. Diese wird an der Modulunterseite verklebt und zusätzlich mit 2 Spaxschrauben gehalten.

Die Unterseite der Basis hat einen 90° Ausschnitt für den 2mm Stelldraht und weist zwei zusätzliche Bohrungen für zwei M3 Schrauben auf, die den Deckel halten.

Eine Variante der Basis hat seitlich zwei Ansätze für die Befestigungsschrauben. Diese sind ggf nötig wenn wenn die Schrauben weiter auseinander liegen müssen.

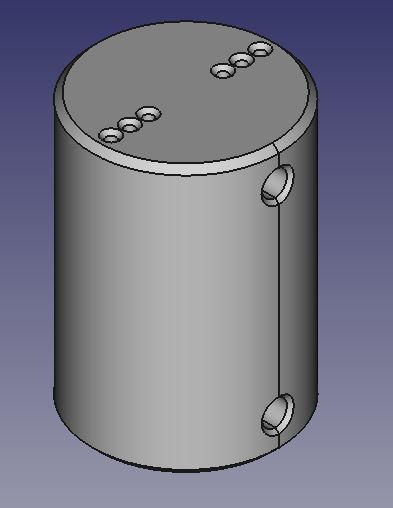

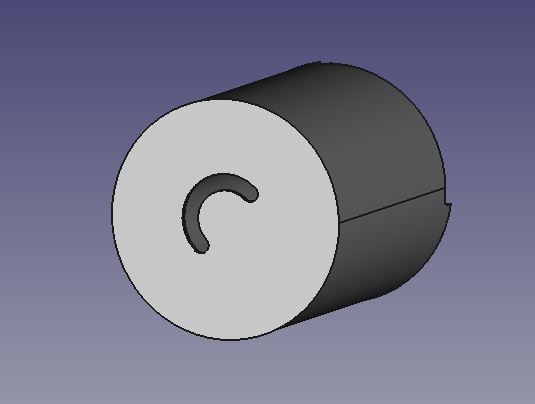

In dieser Basis dreht sich die eigentliche Antriebswelle mit 12mm Durchmesser. Die hat oben und unten je eine 2mm Durchgangsbohrung für den 2mm Messingdraht und an den Stirnseiten 6 Bohrungen mit einem Durchmesser von 0,8mm für den Federstahldraht zur Stellschwelle. Die Antriebswelle ist voll symetrisch aufgebaut.

Gehalten wird die Antriebswelle in der Basis vom Deckel. In dem Deckel ist einen Aufnahme für die Antriebswelle und zwei Löcher für die M3 Schrauben zur Verbindung mit der Basis.

Außen ist der Deckel glatt.

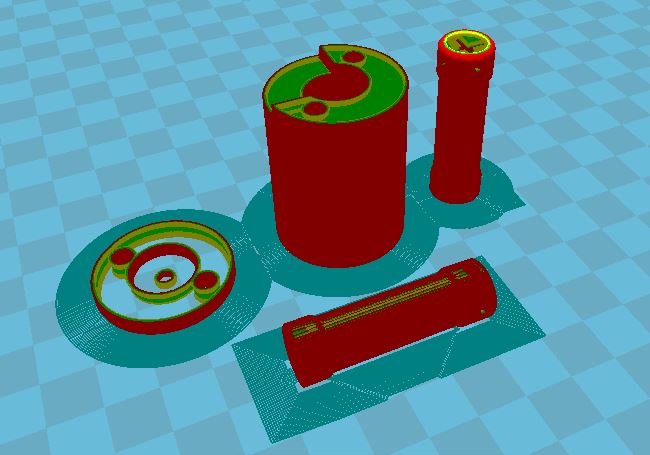

Alle drei Teile werden in einem STL-file zusammengefasst und gemeinsam gedruckt. Um Zeit und Material zu sparen nicht massiv sondern mit 15% Füllung. Die voluminösen Teile sind also innen hohl.

Dennoch werden für die drei Teile 2 Stunden und 6 Minuten benötigt. Stück für Stück manuell hergestellt hätte es gewiss deutlich länger gedauert.

Die Bauteile des Drehantriebes auf der Druckplatte. Ohne viel Nacharbeit sind die Teile sofort verwendbar.

Einige "Haare" waren von den Teilen zu entfernen, auch die beiden M3 Gewinde für die Schrauben des Deckels waren zu schneiden, sowie die Löcher für die Drahtstifte nachzubohren. Schon waren die beiden ersten Weichenantreibe aus dem 3D Drucker fertig zum einbauen.

In Summe wirkt die Konstruktion etwas wuchtiger als die Konstruktion aus Aluminumteilen, aber die bei der Herstellung dieser Teile eingesparte Freizeit kann nun sinnvoller verwendet werden.

Die erste Konstruktion eines gedruckten Drehantriebs für Weichen funktioniert schon recht gut. Da aber die Drehwelle und deren runde Führung im Halter aus dem Drucker kommen ist die Oberfläche nie so glatt wie bei gedrehten Bauteilen. Die Folge ist erhöhte Reibung. Hier hilft schleifen, oder die Durchmesser bewußt mit mehr Spiel versehen, beides nicht so schön.

Auch der gewählte Durchmesser von 30mm für den Halter erwies sich als wenig clever, meine Lochsäge hat einen Durchmesser von 29mm. Alles in Allem Grund genug die Konstruktion noch einmal anzupassen. Anlaß war der Bau der Ausweiche für das Anschlußgleis der Fa. "Woerhle" (AGl Woerhle), gleich hinter dem Bahnhof Krautheim.

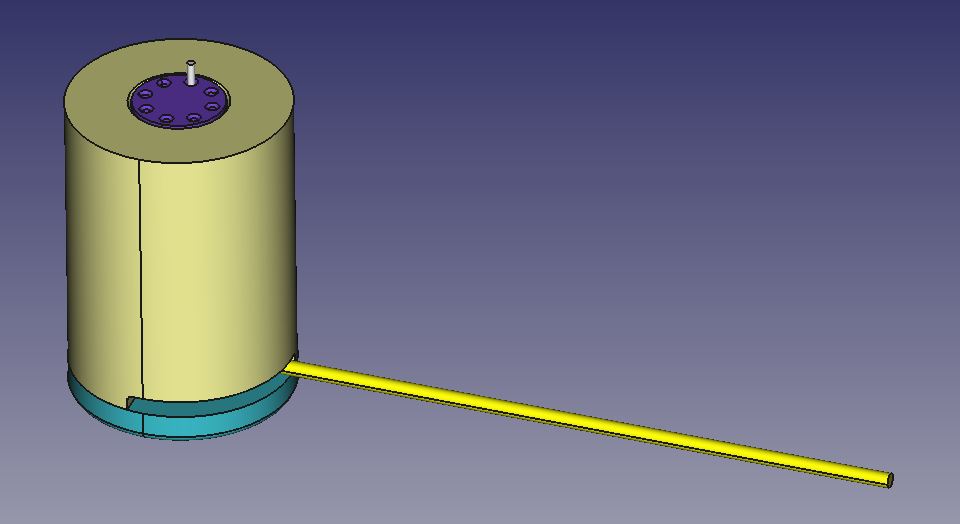

Die Grundidee bleibt erhalten. In einem äußeren Halterohr (beige) mit einem Durchmesser von nun 29mm und einer Höhe von 34mm, passend für die 30mm Styrodur Grundplatte meiner Module, steckt eine Drehwelle (blau) von 12mm Durchmesser die von einen 2mm Messingdraht (gelb) angetrieben wird.

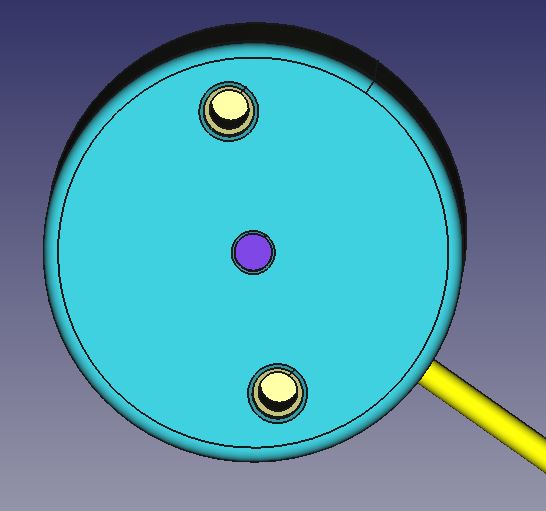

An der Unterseite ist wieder ein aufgeschraubter Deckel (mintgrün) der die Konstruktion zusammenhält, dabei aber die Möglichkeit zum Zerlegen läßt.

Neu ist ein zentrales M3 Gewinde, das es ermöglicht jede Stellung der Weiche am Antrieb zu klemmen und so fest zulegen. Dies ist später beim Einstellen des Stellgestänges zum Weichenstellhebel von Vorteil.

Innen ist die Aussparung für die Drehwelle vergrößert, da der Deckel beim Aufschrauben nie 100%ig mit dem Halter fluchtet hatte ich bei der alten Konstruktion auch hier mit erhöhter Reibung zu tun.

Ansonsten entspricht der Deckel der alten Konstruktion. Er wird mit 2 Schrauben M3x16 mit dem Halter verbunden.

Die Drehwelle wurde in vielen Bereichen verändert. Zuerst wird sie auf 35mm verlängert, in der Mitte verjüngt, hier wird keine Führung benötigt und ein Kontakt zum Halter würde nur unnötige Reibung erzeugen. An der Oberseite wurden zusätzliche Löcher zur Aufnahme des 0,8mm Federstahlstiftes vorgesehen um möglicht viele Einbaumöglichkeiten zu ermöglichen.

Der untere Teil der Drehwelle weißt nun zwei um 90° versetzte Durchgangslöcher auf, diese nehmen später den 2mm Stelldraht auf.

In der Drahtansicht der Drehwelle kann man die Durchgangslöcher und Aufnahmen für den Federstahlstift erkennen. Derart kleine Löcher tief zu bohren ist ein Problem, gedruckt hingegen nicht.

Der Halter wird nun nicht mehr unter das Modul geschraubt, sondern direkt unter die Weiche geklebt, wie die bisher manuell hergestellten Antriebe. Daher weißt die Oberseite, außer der 12mm Führung keine weiteren Löcher auf.

Von dem Halter habe ich auch eine Variante mit einer Abdeckung und Kreisbogenausschnitt von 180° für den Federstahlstift konstruiert. So entsteht ein Sackloch im Halter und verhindert später ein Eindringen von Fremdkörpern von oben (Schotter...). Ob sich dies so als praktisch erweißt wird sich später im Betrieb zeigen. Der Öffnungswinkel von 180°ermöglicht es mehrere Löcher in der Drehwelle zu verwenden, da der Winkel des Stelldrahtes nur die Hälfte, 90°, beträgt.

Die Unterseite des Halters entspricht der ursprünglichen Konstruktion mit der 90° Aussparung für den 2mm Stelldraht und den zwei M3 Gewindelöchern für den Deckel. Die Gewinde werden nicht gedruckt, sondern nachträglich eingeschnitten.

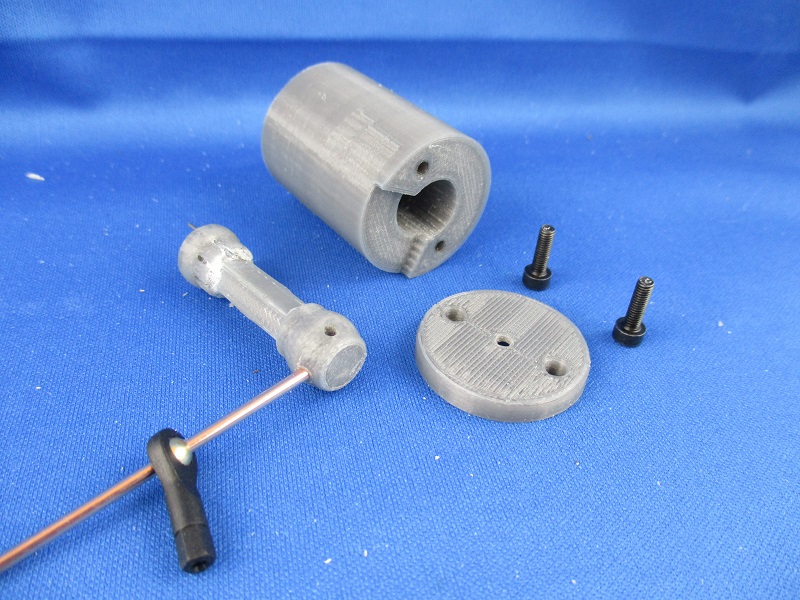

Die Explosionszeichnung zeigt die Montage der Einzelteile. Neben den drei 3D Bauteilen werden noch der 2mm Stelldraht (gelb), ein 0,8mm Federstahlstift (grau) und zwei Schrauben M3x16 benötigt. Die Schrauben habe ich nicht gezeichnet...

Im Slicer habe ich die Drehwelle zweimal platziert, einmal liegend und einmal stehend. Hohe dünne Teile lassen sich schlecht drucken, runde liegend drucken ist auch keine so gute Idee, hier will ausprobieren was besser funktioniert.

Gedruckt wird mit "Brim", einer umlaufenden Vergrößerung der Kontaktfläche zur Bauplattform.

Die ausgedruckten Bauteile zeigten, das bis auf die Drehwelle alles wie gewünscht hergestellt wird. Die stehende Drehwelle hat sich beim Druck, trotz Brim, von der Baupatte gelößt, die liegend gedruckte Drehwelle verursacht im Bereich der Stützkonstruktion einen Haufen Nacharbeit. Das ist so keine Lösung...

Ich habe nun die Drehwelle dreiteilig gestaltet, ein Unterteil, ein Mittelteil und ein Oberteil. Diese drei Bauteile werden zu einer Drehwelle zusammen gesteckt und verklebt. Der Aufwand ist geriger als die Nacharbeit an der Stützstruktur. Basis für das Unterteil ist eine an beiden Seiten abgeflachte Kugel mit einer integrierten 10mm Welle und den Querlöchern für den Stelldraht. Die Kugel gleicht bei dieser Konstruktion mögliche Winkelfehler bei der Montage aus, zumindest kleinere Winkelfehler.

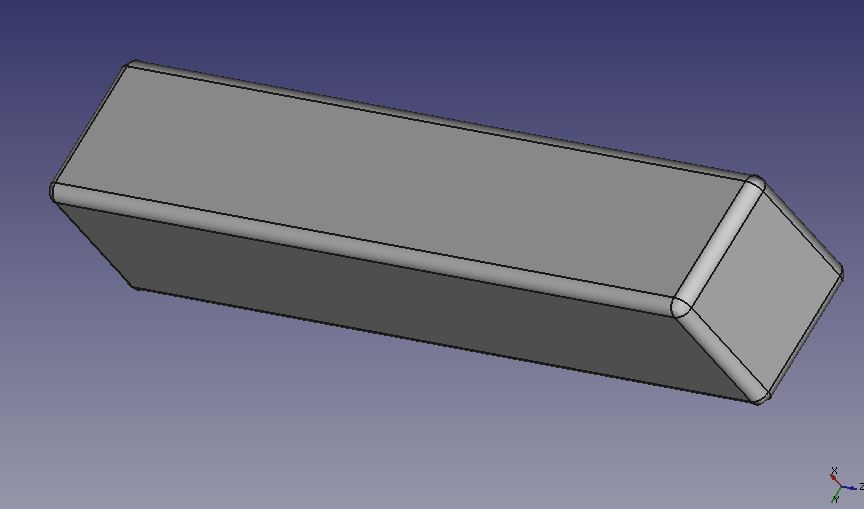

In die Oberseite wird ein 6mm Vierkant für den Mittelteil eingebracht.

Das Mittelteil ist ein einfacher Quadratstab. Da er nicht geführt wird braucht er nicht rund sein, der quadratische Querschnitt ermöglicht einen einfache Montage ohne Fehler durch Verdrehen und das Drehmoment wird formschlüssig an das Oberteil übertragen, ohne das dabei die Verklebung auf Scherkräfte beansprucht wird. Bei ausreichender Klemmung kann man sogar bei der Montage auf Klebstoff verzichten. Um diese Klemmung sicherzustellen habe ich drei Varianten gezeichnet, mit einer Kantenlänge von 6mm, 5,9mm und 5,8mm. Je nach Einstellung des Druckers (Überexstudieren) kann so die passende Größe ausgewählt werden.

Das Oberteil besteht, wie das Unterteil, aus einer an beiden Seiten abgefachte Kugel mit einer integrierten 10mm Welle und den Löchern für den Federstahldraht. Hier ist an der Unterseite ein 6mm Vierkant für den Mittelteil eingebracht.

Das Oberteil ist an der Oberseite flacher ausgebildet als das Unterteil. So wird der Spalt minimiert, natürlich nur bei dem oben offenen Halter. Bei dem an der Oberseite geschlossenen Halter spielt der Spalt keine Rolle.

Auch diese Bauteile werden im Slicer positioniert und anschließend gedruckt. Dieses Mal gab es keinen Verlust an Bauteilen.

Zunächst werden alle Teile von der Bauplattform genommen und der Brim entfernt. Gleich im Anschluß werden die drei M3 Gewinde geschnitten.

Die einteilige Drehwelle ist schwierig zu drucken. Stehend hielt der Druck nicht auf der Bauplattform, liegend geht es nur mit einer Stützkonstruktion. Diese ist einfach zu entfernen, hinterläßt aber eine sehr unschöne Oberfläche. Auch ist der untere Teil der Welle deformiert. Dennoch passt die Welle in den Halter und läßt sich ohne viel Spiel darin leicht bewegen. Ich habe sie deshalb mit aufgebaut.

Um das Problem der einteiligen Drehwelle beim Druck zu umgehen habe ich sie dreiteilig ausgeführt. Links das Unterteil, in der Mitte der Vierkantschaft und rechts das Oberteil der Drehwelle.

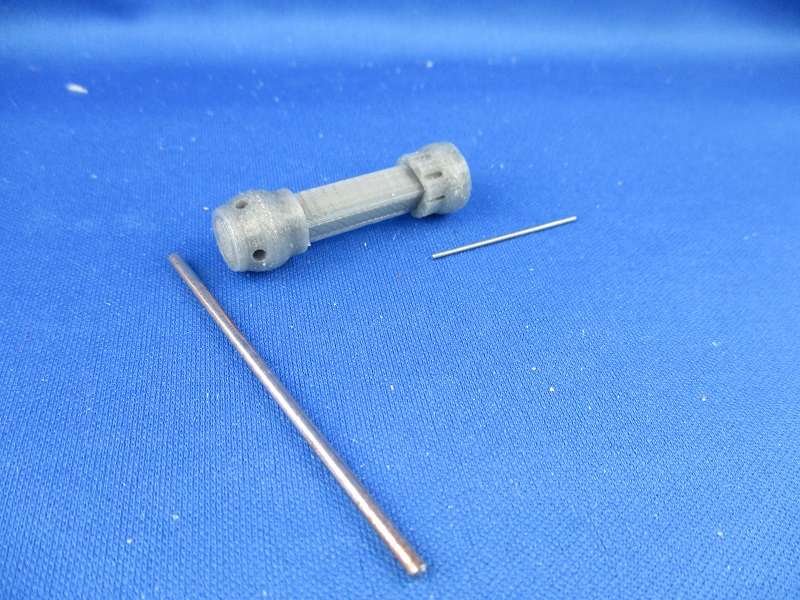

Alle drei Teile der Drehwelle lassen sich gut zusammenstecken. So läßt sich auch die Länge im Halter überprüfen.

Neben den drei Teilen der Drehwelle wird auch noch einen 2mm Stellstange unten benötigt und ein 0,8mm Federstahlstift oben.

Die Länge der 2mm Stellstange und dem 0,8mm Federstahlstift spielt keine große Rolle, sie können recht weit nach innen überstehen ohne die Funktion zu stören.

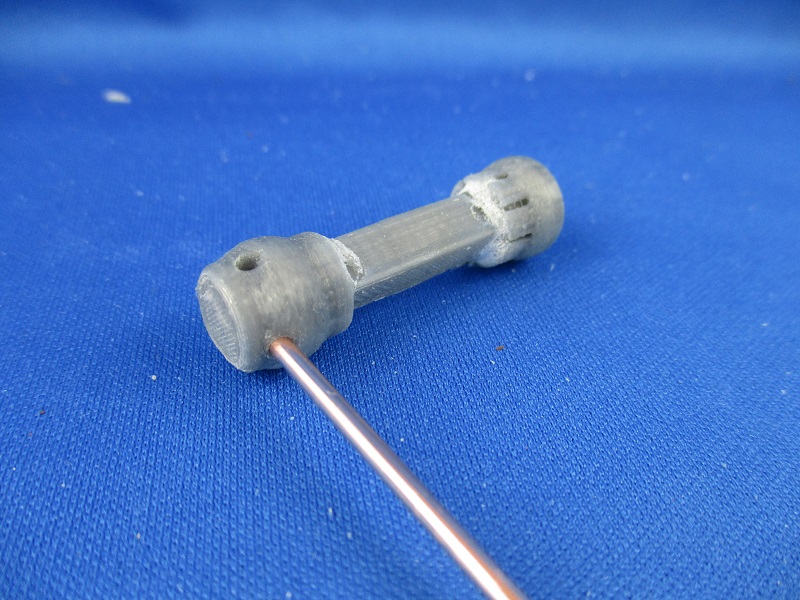

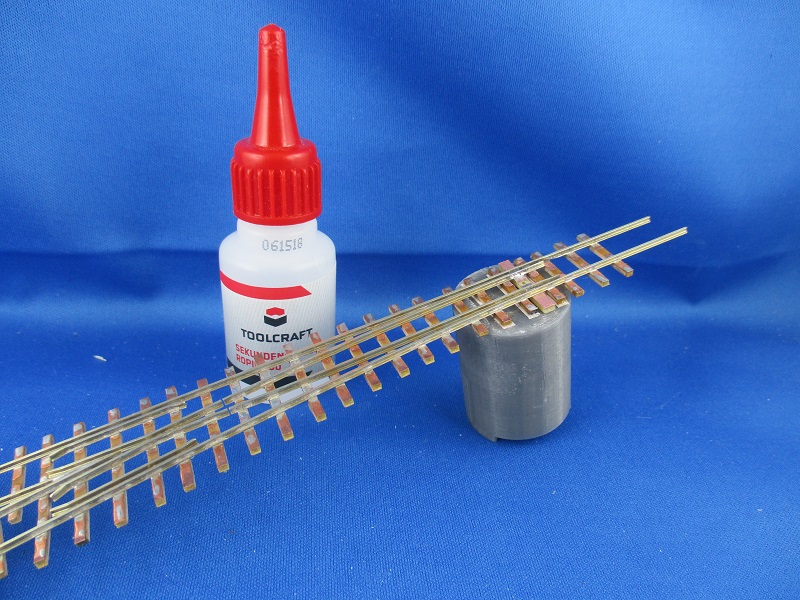

Die 2mm Stellstange und der 0,8mm Federstahlstift werden nur eingesteckt, das geht sehr stramm und hält von allein. Das Ober- und Unterteil der Drehwelle wird hingegen mit Sekundenkleber und Füller miteinander verklebt.

Der 0,8mm Federstahlstift wird um 90° versetzt zur Stellstange eingebaut. Das er nur gesteckt wird kann die Lage auch später noch geändert werden, falls dafür Bedarf besteht.

Die einteilige Drehwelle ist viel einfacher zu montieren, hier werden nur die 2mm Stellstange und dem 0,8mm Federstahlstift eingesteckt, fertig.

Trotz der rauen Oberfläche ließ sich die 2mm Stellstange und der 0,8mm problemlos montieren.

Die Oberseite der Drehwelle sieht ohnehin viel besser aus als die Unterseite.

Für die Montage der Drehwelle in den Halter werden nun noch zwei M3 Schrauben benötigt. Mit diesen wird, nach dem Einstecken der Drehwelle in den Halter, der Boden an der Unterseite des Halters angeschraubt.

Der fertig montierte Drehantrieb, hier die Unterseite mit montiertem Boden.

Der fertig montierte Drehantrieb von der Seite. Dies ist die "gekapselte" Version. Der 0,8mm Federstahldraht schaut an der Oberseite nur durch den halbrunden Schlitz hervor. Der Rest des Antriebes ist abgedeckt.

Im Vergleich: links die "offen" Version, rechts die "gekapselte" Version des Weichenantriebes. Die offene Version habe ich mit der einteiligen Drehwelle ausgestattet, die gekapselte mit der dreiteiligen. In montiertem Zustand ist der Unterschied nicht zu erkennen, von der Funktion her auch nicht.

Von Oben ist der Unterschied besser zu erkennen.

Die Weiche sollte für diesen "Antrieb mit Stift" eine Stellschwelle mit entsprechender Bohrung von 1mm in der Mitte ausweisen.

Der Halter wird nun unter der Weiche ausgerichtet und eine Schwelle mit Sekundenkleber befestigt. Ist der Klebstoff ausgehärtet kann die Funktion sofort ausprobiert werden. Laufen die Weichenzungen ohne zu ruckeln oder hakeln von einer Endlage in die andere, wird die Drehwelle entfernt und alle anderen Schwellen ebenfalls mit Sekundenkleber auf den Halter geklebt.

Ist auch hier der Klebstoff ausgehärtet, an einigen Ecken habe ich mit ein wenig Füller die Klebeflächen und damit die Anbindung an den Halter erhöht, kann die Drehwelle wieder eingebaut werden und die Funktion erneut ausprobiert werden. Hier sehen wir die Weiche in Stellung "Abzweig".

Hier sehen wir die Weiche in Grundstellung "Geradeaus".

Der Stellhebel steht in Grundstellung etwa im 90° Winkel aus dem Halter heraus. Sollte sdich das als Nachteil erweisen kann ich den 0,8mm Federstahtstift in der Drehwelle einfach um ein Loch, also 45°, versetzt einsetzen.