Aktualisiert: 27. Juli 2022

Seit der Einführung von DCC bei der Schmalspur haben sich sie von Hand gestellten Weichen immer mehr durchgesetzt. Auch das man zu stellen der Weichen keine einfache Zugstange mehr verwendet, sondern mehr oder weniger dem Vorbild nachempfundene Weichenstellhebel. Diese werden praktisch in die Seitenwand der Module eingebaut und sind so zum einen nicht im Weg und zum anderen immer dabei.

Warum schreibe ich das nun? Beim Bau der Module für den Bahnhof Möckmühl haben wir einen "Nachteil" dieser Bauweise kennengelernt: Es müssen viele Einzelteile aufwändig hergestellt werden und auch das Einfäsen der für die Weichenstellhebel nötigen Aussparungen in den Modulseitenwänden ist nicht ohne. Selbst mit Oberfräse und Frässchablonen ist das ein Haufen Arbeit der mächtig Zeit gekostet hat.

Nun hat sich, wie schon an anderer Stelle erwähnt, der 3D Druck bei der Jagsttalbahn eingeschlichen. So kam es, das ich mich drangesetzt habe einmal die Einzelteile der Mechanik des Weichenantriebes für den 3D Druck umzukonstruieren.

Nix dolles, wo bleibt da der Gag?

Eine Idee hierbei war auch die Fräserei für die Weichenstellhebel zu ersetzen. Statt langwierig und kompliziert zu fräsen wäre ein rundes Loch mit einer Bohrkrone viel einfacher und schneller herzustellen. Dort hinein müßte nun der Hebel. Wie schon bei den LN Einbaubuchsen soll ein einfacher "Einbaurahmen" dieses Problem lösen. Wenn man schon dabei ist auch gleich ein passender Weichenstellhebel dafür gedruckt werden.

Also mal gucken wieviel Platz in den Modulen zu Verfügung steht. Die Bahnhöfe haben meist 12cm hohe Seitenteile, die Strecken eher 10cm hohe. Wenn man nun je 30mm für die Styrodur Grundplatte abzieht beiben für die Bahnhöfe 9cm und die Strecken 7cm Freiraum innen übrig. Hierhinein soll nun der Einbau-Weichenstellhebel.

Damit unten noch eine gewisse Restfestigkeit der Seiten erhalten bleibt, sollte hier etwa 1cm Material in der Höhe nicht unterschritten werden. Die Löcher für den Einbau-Weichenstellhebel könenn also maximal 80mm für die Bahnhöfe und 60mm für die Strecken betragen. Nicht viel, aber mehr war es vorher auch nicht.

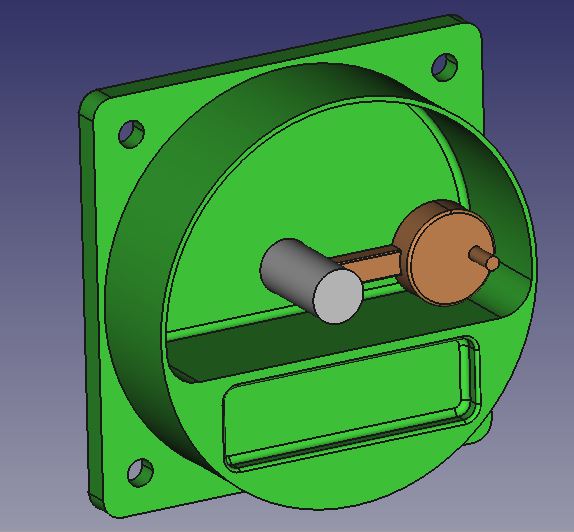

Die Idee ist nun auf eine Platte einen Ring zu setzen, Zentrisch ein Loch für die Drehwelle und alle nicht benötigten Freiräume zu füllen. Die Platte aus der Innenseite wir mit vier Löchern zu einschrauben versehen. Alle dafür nötigen 3D Körper habe ich nacheinander erstellt und zu einer Zeichung vereint.

Gruppiert und voneinander abgezogen ist der Einbaurahmen nahezu fertig. Einige Kanten werden verrundet, das läßt den Einbaurahmen viel gefälliger aussehen.

Auf der Vorderseite ist noch Platz für ein versenktes Schild mit der Bezeichung der Weiche, diese ist so beim Transport und Betrieb besser gegen Beschädigung geschützt.

Passend für den Einbaurahmen wird auch gleich ein Stellhebel konstruiert.

Wie schon bei den abgegossenen Stellhebeln aus Harz und den gelaserten aus Acrylglas wird ein Kanal zum Einkleben eines gebogenen 2mm Stahldrahtes vorgesehen. Dieser macht die Konstruktion später im Betrieb ausreichend stabil.

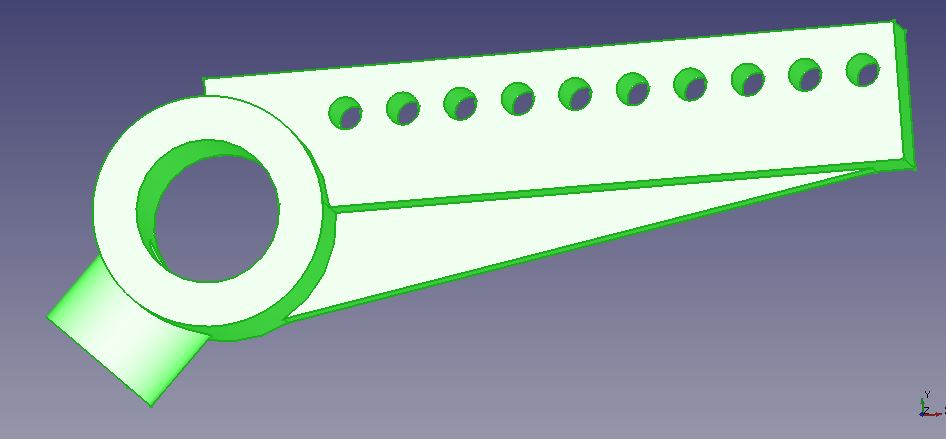

Auch der im Modul angebaute Stellhebel auf der 6mm Alu Welle, für die Schubstangen zum Drehantrieb und Schalter der Herzstück Polarisierung, entsteht im 3D Druck. Zuerst werden alle für den Hebel benötigten Körper erstellt.

Alle Körper des Stellhebels (grün) werden markiert und per boolscher Operation zu einem Körper verbunden.

Alle Körper die vom Stellhebel abgezogen werden, werden ebenfalls markiert und per boolscher Operation zu einem Körper verbunden.

Hier sind die abzuziehenden Körper grün dargestellt.

Per boolscher Operation werden nun die Teile voneienander abgezogen, der Hebel (grün) ist so schon mal fertig.

Auch das Gewindeloch zum feststellen auf der 6mm Alu Welle ist bereits vorhanden. Das Gewinde wird später geschnitten, das ist sauberer als es gleich mit zu drucken, gerade bei Gewinden unter M8.

Etliche Ausrundungen machen den Stellhebel gefälliger und stabiler.

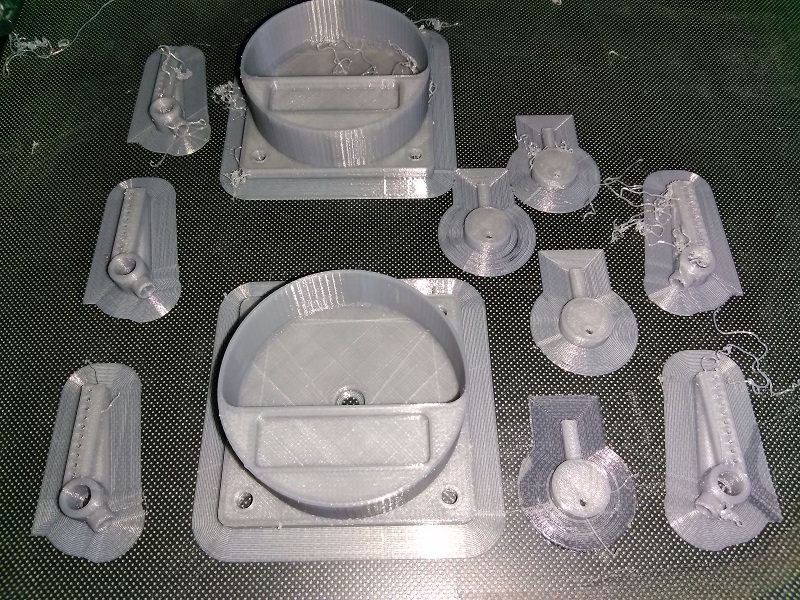

Alle Bauteile werden nun als *.stl file gespeichert und in den Slicer "Cura" importiert. Der Einbaurahmen, als größtes Bauteil, benötigt 2 Stunden und 44 Minuten, wiegt 19gr was 6,37m Filament bedeutet. Umgerechnet also rund 38ct.

Der Creality CR10 hat ein großes Druckbett, so kann ich 2 Einbaurahmen, Stell- und Wurfhebel durchen, und auch ein paar Erstazteile. Das zieht den Druck natürlich in die Länge. Es dauert nun 8 Stunden und 5 Minuten. An Material werden 17,18m Filament benötigt, was 51gr entspricht. Dieser Teilesatz kostet also 1,05€.

Für lange Drucke von 8 Stunden bietet es sich förmlich an den Drucker über Nacht laufen zu lassen. Wenn alles klappt liegen die Bauteile morgens fertig auf der Druckplattform.

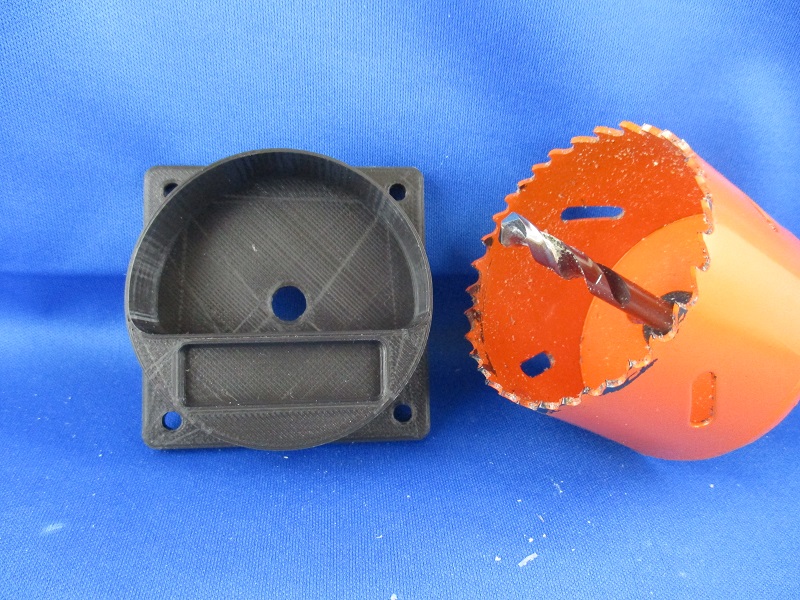

Für den Einbaurahmen wird nun eine 60mm Bohrkrone benötigt.

60mm entspricht dem Außendurchmesser des Einbaurahmens.

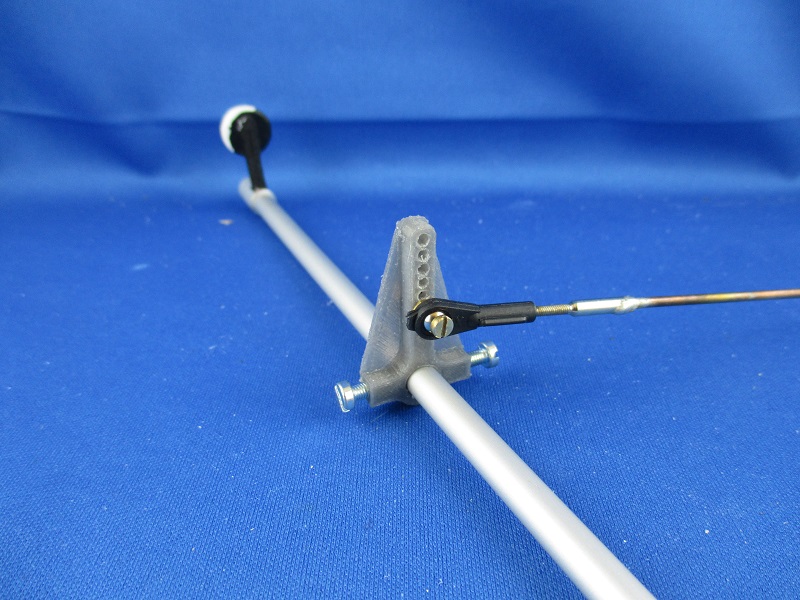

Bohrkrone und Rahmen vor dem Einbau in ein Modul.

Ist das Loch gebohrt wird der mit Weißleim bestrichene Rahmen von innen eingesteckt und mit vier 3,5x20mm Spax-Schrauben verschraubt. Die stabile, dicke Rückwand verstärkt die durch das große Loch geschwächte Seitenwand wieder.

Außen hat die Bohrkrone leider ein wenig den Rand der Bohrung ausgefranst. Nach dem Trockenen des Leims wird dieser Bereih vorsichtig verspachltelt und gestichen. Wenn man sorgfältig arbeitet kommt das eigentlich nicht vor.

Aber auch dies Malheur ist schnell behoben.

Zwischendurch wurden die Stellhebel lackiert.

Auch der innere Hebel wurde mit Gewinden, Schrauben und der Schubstange versehen.

Hier werden die Stellhebel montiert.

Die Wellenkupplung verbindet die beiden Drehwellenhälften.

Eingebaut sieht die Drehwelle so aus. Dies ist natürlich ein Test, der Hebel hann erst im Modell eingebaut werden.

So sieh dann der eingebaute Rahmen mit Stellhebel in der Modulseitenwand aus.

Im Laufe der Zeit habe ich für verschiedene Höhen und Dicken der Modulseitenbretter spezielle Einbautaschen und dazu passende Hebel gezeichnet. Die STL stelle ich hier zu Verfügung.

Die STL-file für 48mm Löcher in 10mm und 12mm dicken Seitenwänden:

Die STL-file für 50mm Löcher in 16mm dicken Seitenwänden:

Die STL-file für 60mm Löcher in 8mm und 16mm dicken Seitenwänden:

Der 60mm Einbaurahmen mit 6mm Kugellager, Höhe 8mm, hat anstelle der 6mm Durchgangsbohrung ein Kugellager 6x19mm für die Lagerung der 6mm Drehwelle.

Die STL-file für den Stellhebel innen für 6mm Wellen und der Verbinder für 6mm Wellen:

Wenn sich die Lagerung der Drehwelle in Kugellagern als großer Vorteil erweist werde ich auch die anderen Einbautaschen entsprechend anpassen.