Aktualisiert: 27. Juli 2022

Diesen Weichenantrieb habe ich bei unseren tschechischen H0e-Kollegen das erste mal gesehen. Gebogen aus einfachem 2mm Schweißdraht mit Lüsterklemmen als Stellringen und einem Schalter zum festlegen der Endlagen und Wechsel der Polarität des Herzstückes. Das gefiel mir auf Anhieb gut, es war einfach zu bedienen und bedarf auch keiner Erklärung was die Funktion betrifft. Was mir nicht ganz so gut gefiel waren die vielen zu biegenden Einzelteile und die Lüsterklemmen, die am Ende alles zusammenhalten. ein Versagen dieser Antrieb habe ich jedoch auf noch keinem Treffen bemerken können.

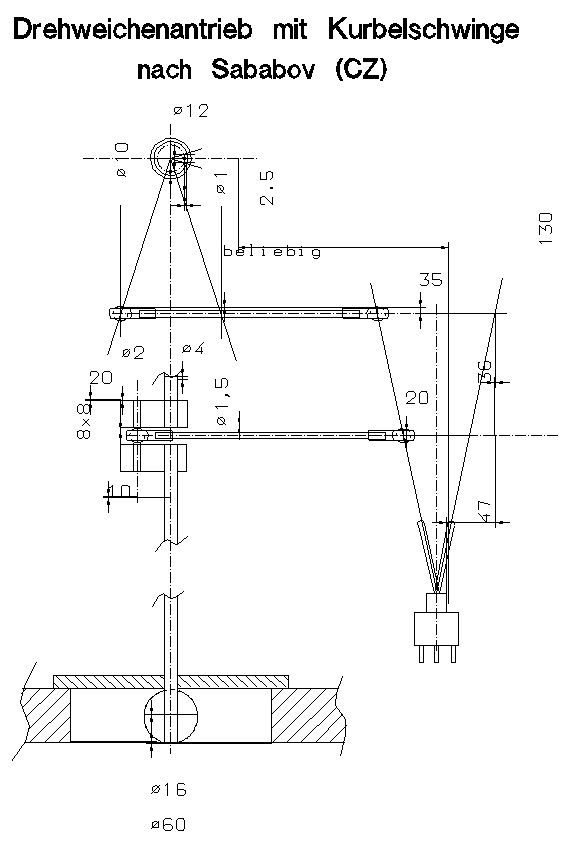

Die Zeichnung eines solchen Drehstangenantriebs wurde auf der Basis der Teile für den Weichenstellhebel im Maßstab 1:10 erstellt. Für den komplizierteren Fall von nicht parallelen Außenwänden wird in der Stange ein Kardangelenk vorgesehen.

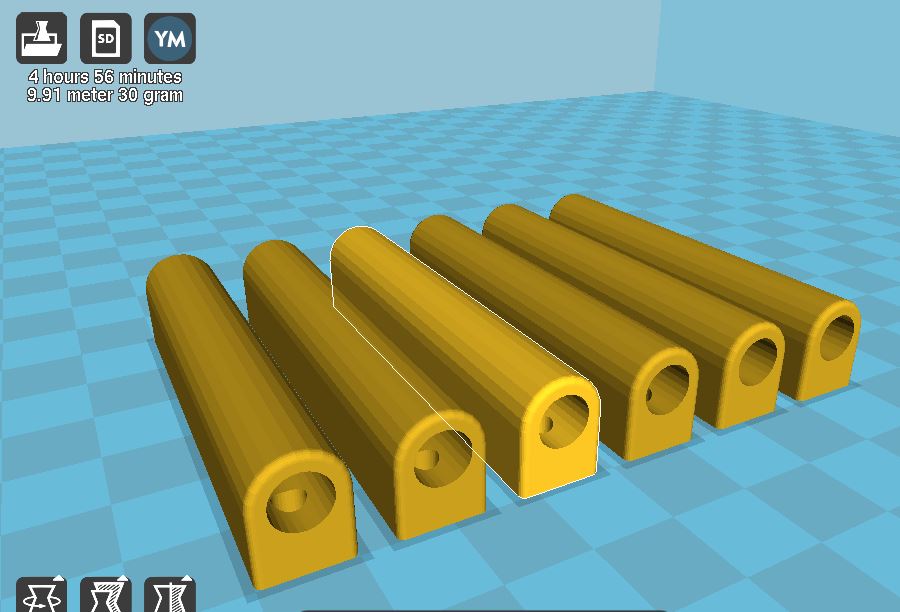

Für Module mit parallelen Seitenwänden reicht eine einfache Verbindungsmuffe. Für 6mm Wellen habe ich diese als 3D Konstruktion zum Ausdrucken mit einem FDM Drucker erstellt. Im Prinzip eine XXL-Lüsterklemme.

Die Materialstärke rund um die Welle habe ich recht kräftig dimensioniert. Die erste version war hier zu dünn und brach.

Jede Wellenhälfte wird mit zwei M3 Schrauben gehalten. Diese müssen um zu funktionieren niht einmal übermäßig fest angezogen werden.

Mit der flachen Seite auf der Bauplatform lassen sich viele Wellenkupplungen gleichzeitig drucken.

M3 Gewinde geschnitten und vier M3 Imbusschrauben eingedreht ist die Wellenkupplung einbaufertig.

Das STL-file für die 6mm Wellenkupplung:

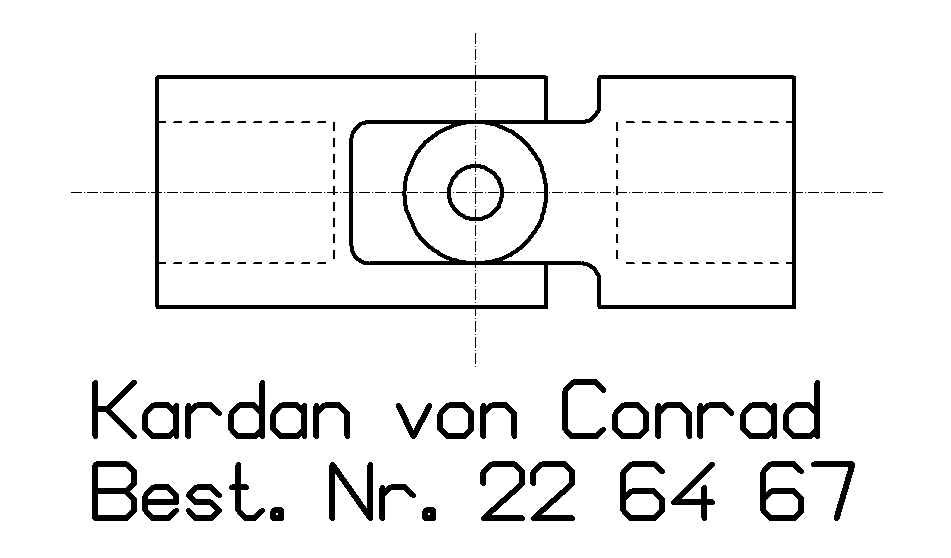

Als Kardan habe ich ein Bauteil der Firma Conrad Elektronik verwendet, dieser ist im RC-Modellbau Bereich für kleines Geld zu bekommen. Den könnte man auch selber machen, aber bei dem Preis lohnt der Aufwand nicht. Ein Versuch diese Verbindung mit einem Schlauch als Kupplung zu realisieren waren nicht erfolgreich. Ist der Schlauch stabil (=steif) geht der Antrieb schwergängig, ist er zu flexibel (=weich) ist an einem Stellhebel zuviel Spiel.

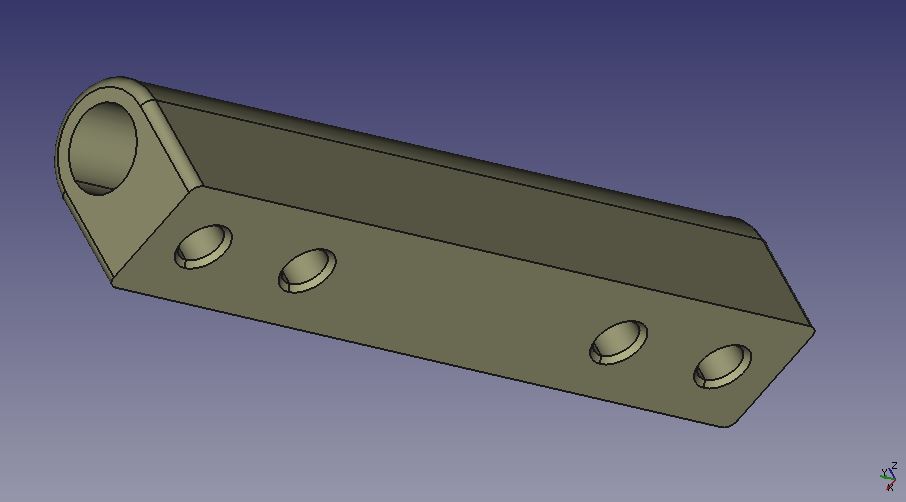

Im Vergleich zu den Kardanen aus Kunststoff sind die Einsätze für die Verbindung zu den Wellen sehr teuer. Auch gab es keine Adapter für 6mm Wellen. Die gekauften erlauben auch Spiel in Längsrichtung, was wir für unseren Anwendungsfall aber nicht benötigen. Ich habe mir daher selber Adapter aus Alu gedreht und mit Epoxidkleber in die Kardane eingeklebt. Das Bild zeigt einen solchen Adapter für eine 6mm Welle. Je Kardan werden 2 Stück benötigt.

Für den Bahnhof "Widdern" hatte ich ja schon die Weichenstellhebel im Maßstab 1:10 gebaut. Die Drehwellen der Weichen und die Schalter der Herzstückpolarisierung werden weiterverwendet, die Schubstangen werden natürlich entfernt. Nun kann der Einbau der Drehstangenantriebe beginnen.

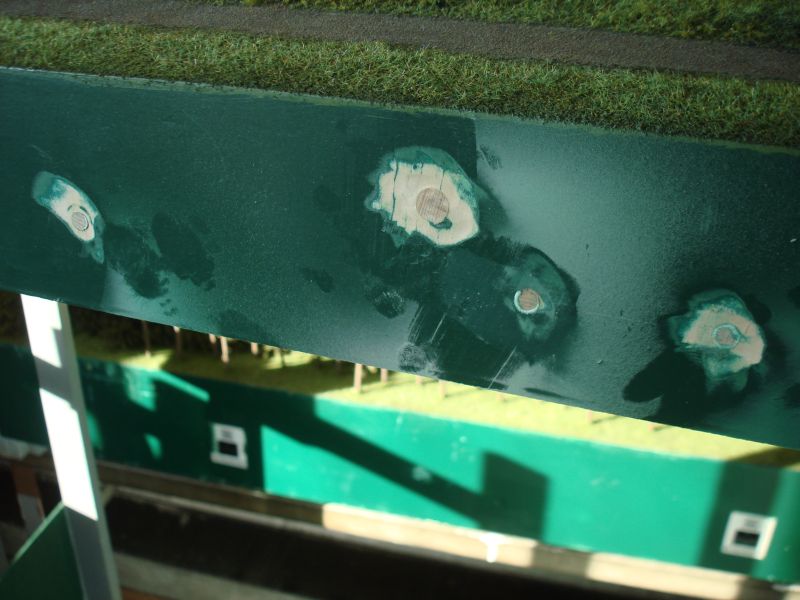

Als erster Arbeitsgang werden die Löcher der alten Antriebe in der Seitenteilen verschlossen. Hierfür werden Rundholzabschnitte aus Buchenholz mit weißleim eingeklebt. Weil es sich innen später schlechter schleifen läßt als außen werden die Abschnitten innen bündig eingeklebt.

Spalte bleiben dabei immer, hier hilft eine dünne Schicht Lackspachtel. Je weniger Spachtel aufgetragen wird um so weniger muß später geschliffen werden. Auch sollte man versuchen die Oberfläche hierbei so glatt wie möglich abzuziehen.

Mit dem Proxon Winkelschleifer und einer Fächerschleifscheibe werden nun die überstehenden Hölzer und der Spachtel entfernt. Wer vorsichtig zu Werke geht erspart sich einen zweiten Durchlauf.

Hier sind nun die Löcher schon verschlossen.

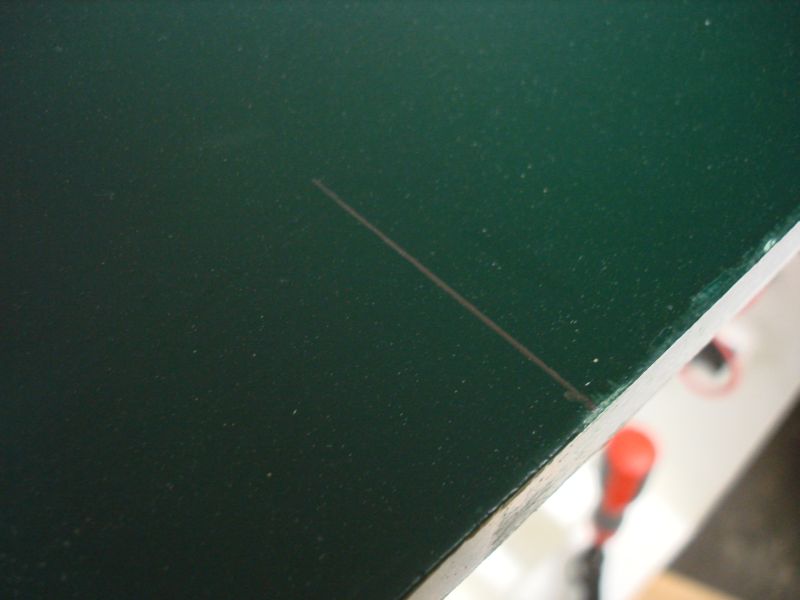

Nun werden die Schleifspuren des Winkelscheifers dünn überspachtelt. Beim ersten Einbau sind diese Schritte natürlich nicht nötig.

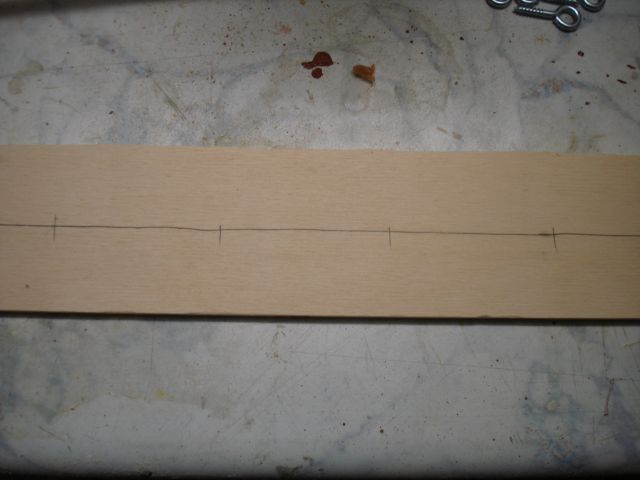

Die Außenwand ist wieder gestrichen, außen wird nun die Lage der Drehstange angezeichnet.

Um die Ausschnitte möglichst gleichmäßig zu gestalten verwende ich eine Frässchablone. Diese wird an der Markierung für die Drehstange ausgerichtet. Mit Hilfe kleiner Schraubzwingen wird die Schablone festgeklemmt. Wenn dies nicht möglich ist befestige ich die Schablone mit Spax-Schrauben.

Die Fräse ist von Hand geführt, so ist ein Eintauchen in das Material viel zu gefährlich, wenn nicht sogar unmöglich. Daher bohre ich ein 12mm Loch in das der 8mm Schaftfräser (Fingerfräser) bei nicht laufender Maschine eingesteckt wird.

Der 8mm Schaftfräser ist mit einem Anlaufkugellager ausgerüstet. Das Lager läugt entlang der Schablone ohne dabei Material abzutragen. Der Fräser ist so eingestellt das er auf der Rückseite der Seitenteile heraus steht, so wird das Griffloch in einem Zug fertig gefräst.

Der Fräser ist eingesteckt. Die Arbeiten sollten zu zweit abgearbeitet werden, so kann der Helfer beim Fräsen die massiv anfallenden Späne absaugen.

Das Griffloch ist fertig. Das eigentliche Loch ist kleiner als die schablone, weil das Kugellager einen größeren Durchmesser als der Fräser hat. Die Kanten müssen noch gebrochen werden.

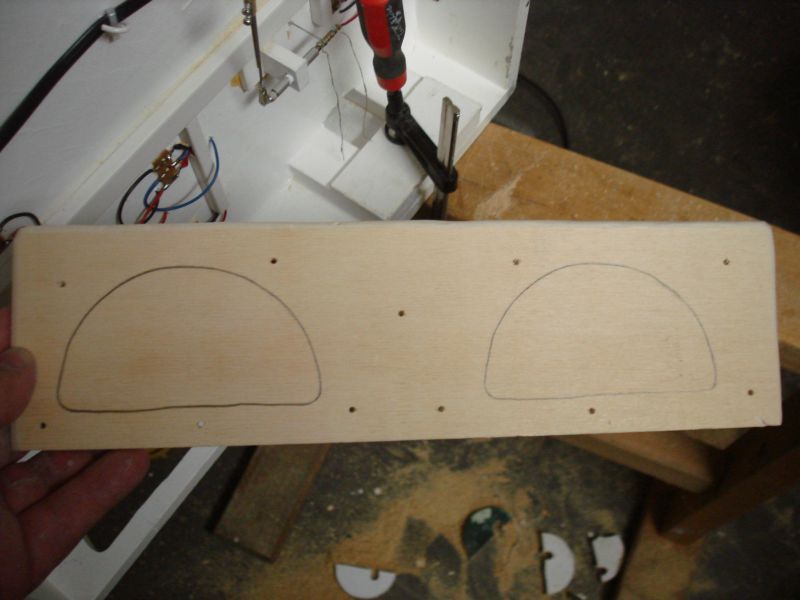

So sehen die Grifflöcher innen aus. Als nächstes werden hier 6mm dicke Rückwände aufgeklebt. Das verteift auch den durch die Grifflöcher geschwächten Bereich wieder.

Die Kanten der Rückseitenbretter werden ausgerundet um besser in das Modul eingeklebt werden zu können.

Passen die Rückseiten werden sie eingelegt und die Lage der Löcher angezeichnet. auch die Löcher für die Spax-Schrauben werden vorgebohrt. So wir sichergestellt das keine Schraube im Griffloch endet...

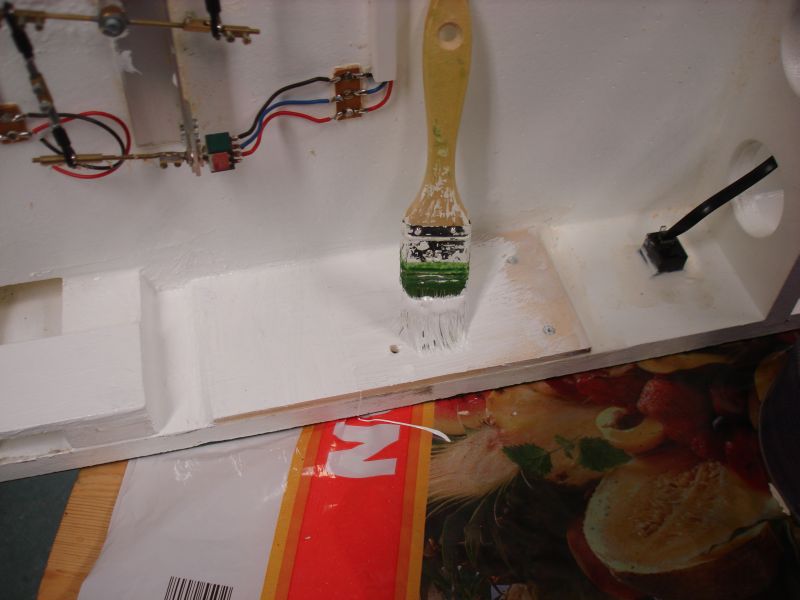

Der Weißleim wird aufgetragen, natürlich nur da wo es sinnvoll ist, die Grifflöcher bleiben frei.

So sieht es vorne aus wenn die Rückwand montiert ist. Der Weißleim wird nun noch verstrichen.

Um nun das Loch für die 6mm Welle am richtigen Platz zu bohren habe ich einen Adapter gebaut, der den Bohrer sicher führt.

Der Bohrer muß, ganz eingesteckt, hinten mindestens 6mm überstehen. Das Messingrohr sollte zum sicheren führen des Bohrers möglichst lang rein.

Adapter einstecken und mit der Bohrmaschine durchbohren, so liegt die Bohrung immer an der richtigen Stelle.

Die Innenansicht. Alle Innenkanten und auch die Spax Schrauben werden mit Acryl Spachtelmasse verfüllt.

Jetzt kann man die Innenseite weiß streichen, so fällt der nachträgliche Einbau später nicht auf. Auch kann so keine Feuchtigkeit in das Holz eindringen.

Außen habe ich die Grifflöcher grau gestrichen, so fallen die Weichenantreibe auf, sind aber nicht optisch aufdringlich. Zusammen mit den dunkelgrünen Seitenteilen sieht es auch recht ansprechend aus.

Die Drehstangen mit Gelenk würden durchhängen wenn sie nicht abgestützt werden. Diese Stützen baue ich aus leichtem Holz und benutze eine Einschrauböse als Lagerung für die 6mm Welle.

Die Mittelpunkte werden für den Kreisschneider angezeichnet.

Mit dem Kreisschneider sind die Grundplatten schnell hergestellt.

Ich bohre ersteinmal die Platte einseitig an. Hierbei sollte das Sägeblatt etwa bis zur Hälfte in das Material eintauchen.

Die Holzplatte wird gedreht und von der Rückseite aus fertig ausgeschnitten. So reißt das Material an den Rändern nicht aus und es verbleiben nur Materailreste am Rand.

Ein wenig schmiergeln und die Grundplatten sind fertig.

Alle Einzelteile für die vier benötigten Stützen.

Die Montage. Erst die Öse in die Stütze einschrauben, dann die Stütze in die Grundplatte einkleben.

Damit die Stütze sich nicht beim Eindrehen der Öse aufspaltet wird sie vorgebohrt.

Öse eingedreht und die Stütze nicht gespalten, so soll das sein.

Die Stütze wird in die Grundplatte eingesteckt. Nun muß das Maß zwischen Öse und Unterkante der Grundplatte gemessen und eingestellt werden.

Wenn alle Stützen montiert und eingestellt sind werden sie verklebt. Die Löcher für die Spax Schrauben für die spätere Montage unter dem Module sind auch schon gebohrt.

Die Einzelteile der Drehantriebe. Der Schlauch sollte als Gelenk dienen, dies erwies sich aber als schlecht, so das er später durch die Kardane ausgetauscht wurde.

Beide 6mm Wellen werden nun in die Bohrungen gesteckt und die Lage für das Gelenk ermittelt. So läßt sich auch die Position für die Stütze einer Welle festlegen.

Die Stütze wird in der Grundplatte eingesteckt. Dafür wird ein Loch benötigt. der Bohrer sollte dabei allerdings auf keine Fall an der ja schon gestalteten Oberfläche austreten. Deshalb habe ich am Bohrer mit Klebeband einen Tiefenanschlag geklebt um rechtzeitig mit dem Bohren aufzuhören. Bei einer dünneren Grundplatte würde ich auf das Einstecken der Stütze verzichten und sie nur mit der Grundplatte befestigen.

Die Stütze eingesteckt, geklebt und verschraubt. Die Welle ist zur Kontrolle bereits eingesteckt.

Den Überstand der Welle habe ich mit einem Messer mit Abbrechklinge markiert. Die welle wird anschließend gekürzt.

Auf die Welle fertig gekürzte Welle wird ein Rohrabschnitt in der Länge der Materialstärke abzüglich 1mm geklebt. So entsteht ein Absatz der am Seitenteil anschlägt. Damit sich das Aluminium nicht mit der Zeit in das weichere Holz einarbeitet habe ich hier eine Edelstahl Unterlegscheibe eingebaut.

Mit Sekundenkleber habe ich die Unterlegscheibe an die Seitenwand geklebt.

Da sich die Wirkrichtung der neuen Weichenantriebe um 90° gedreht hat wird auch dieser Antrieb um 90° gedreht. Dies erschien mir einfacher als einen Umlenkhebel zu montieren.

Der Conrad Kardan mit den neu gedrehten Adaptern nach den Zeichnungen vom Anfang dieser Seite. Der Adapter ist schon recht dünnwandig, da ist mir einer beim rückseitigen Plandrehen aus dem Dreibackenfutter gebrochen. Die restlichen habe ich mit mehr Vorsicht angefertigt.

Die Stellhebel entstanden aus dem zuvon gebauten 1:10 Weichenstellbock. Davon wurden drei Einzelteile miteinander verklebt, um einen M1,2mm Gewindestift mit Modellmutter ergänzt und anschließend bearbeitet. Von diesem Urmodell habe ich eine Form gemacht und die benötigte Anzahl Hebel abgegossen. Der Griff und der eigentliche Hebel bestehen aus einen abgewinkelten Stahldraht, der auf der Rückseite eingeklebt wird.

Die Lackierung erfolgt in zwei Schritten. Die erste seidenmatt schwarz stammt aus der Spraydose aus dem KFZ- Zubehör. Die spätere Markierung in weiß für die Weichen und gelb für die Gleissperren erfolgt von Hand.

Eine fertig montierte Stellstange.

Die eingebaute Stellstange. In diesem Zustand werden alle Wege eingestellt.

Als letztes werden die Markierungen aufgepinselt. Eingebaut sieht das ja schon ganz gut aus.

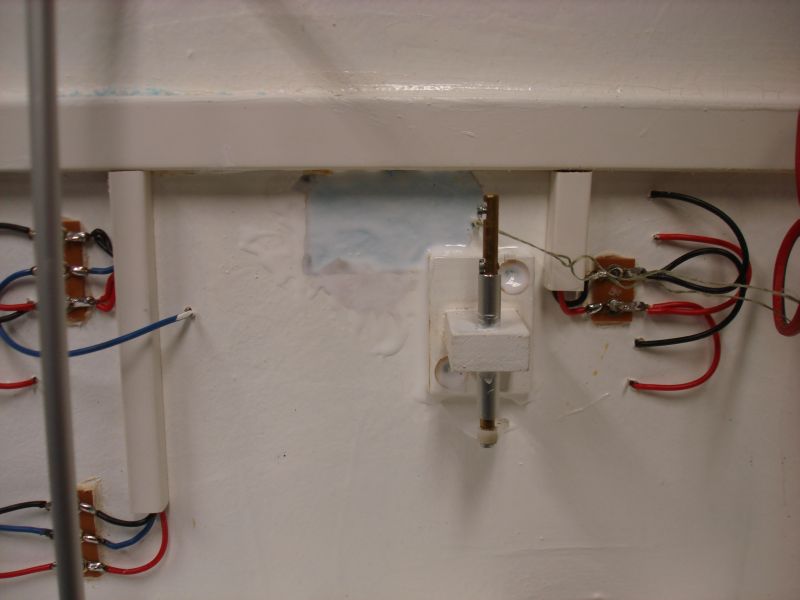

Ansichten von unten. Hier wird als erstes der Kardan eingebaut. Die alte Weichenstellmechanik ist noch zu erkennen.

An die Stellwelle wird ein weiterer 2mm stelldraht angelötet, er dient als 90° Umlenkung. Die Verbindung wird mit 2mm Messingdrähten mit aufgeschraubten Kugelköpfen hergestellt. Zum Einstellen werden die Schraubverbindungen aus großen Lüsterklemmen verwendet.

So sehen die neuen Weichenantriebe aus. In der Seitenwand versenkt, keine zusätzlcihen Teile mehr und auch optisch ein Gewinn.

Was nun noch fehlt ist eine Möglichkeit diese Weichenantriebe zu verschließen. Hierzu sollen wieder Möbelschlösser verwendet werden. Eine Idee dazu existiert schon, das muß nur noch gebaut werden. Davon gibt es hier dann demnächst mehr.