Viele schmucklose Zweckbauten, oder einfach Unterstände gegen Witterungseinflüße werden oft mit Wellblech verkleidet, weil es billig ist und einfach zu verarbeiten. Hübsch sind die se Bauten nie, aber eben oft anzutreffen. Auch auf der Jagsttalbahn finden sich viele Gebäude die zumindest ein Dach aus Wellblech oder Well-Eternit aufweisen.

Wenn man auf eine detailierte Rückseite verzichten kann wird man im Zubehörhandel fündig, hier kann man "Wellblech" als Polystyrolplatte kaufen. Auch tiefgezogen aus PS sind diese im Architekturbedarf zu bekommen, allerdings nicht unter 0,5mm Dicke. Als "Blech" geht das in H0 nur mit viel gutem Willen durch, aber es geht auch anders.

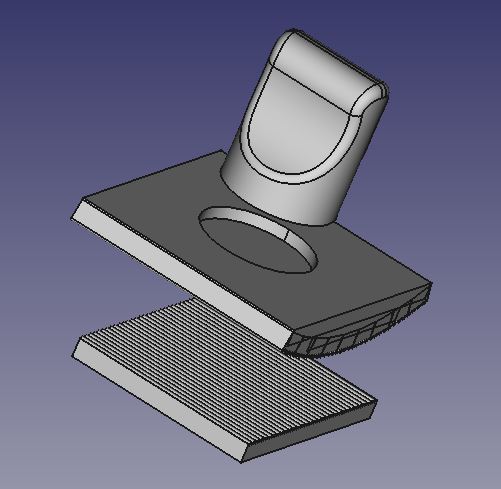

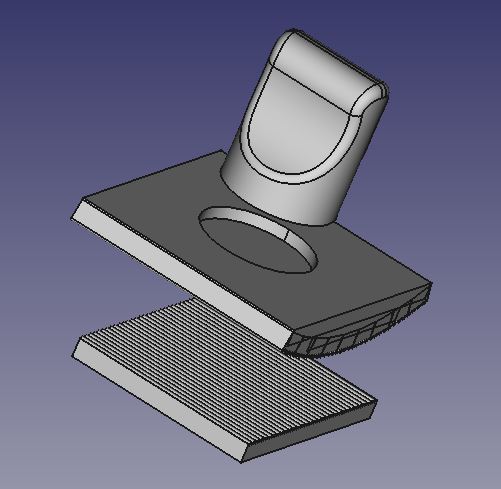

Die erste Idee hierzu war einen Art Stempel der als Matritze passend in eine flach aufliegende Patrize hin und her bewegt werden kann. Legt man zuwischen Matritze und Patrize ein dünnes, weiches Blech überträgt sich dabei die Textur der Oberfläche.

Besteht diese Oberfläche aus aneinandergelegten Wellen ensteht dabei im Blech eine regelmäßige Wellenstruktur, ein Wellblech eben.

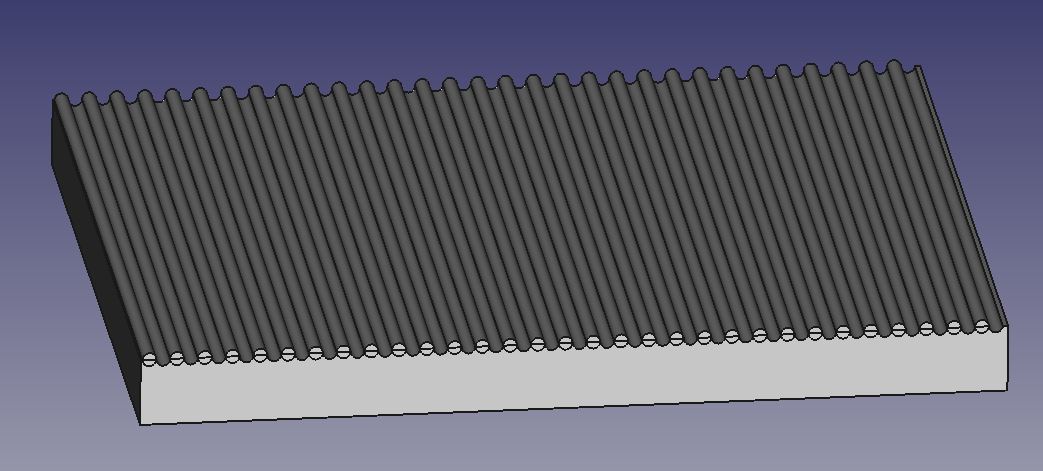

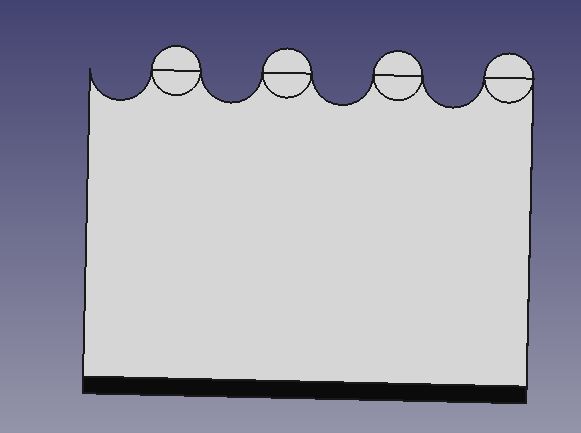

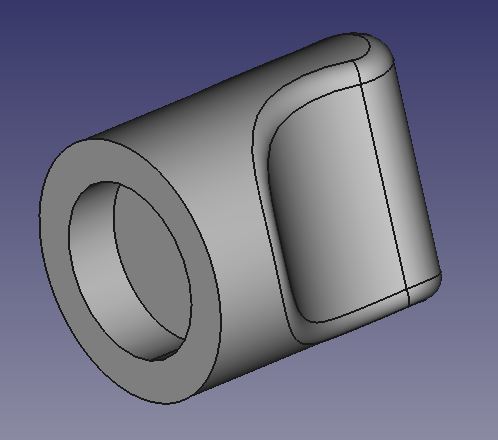

Hier habe ich, weil es mir einfach erschien, von untern nach oben konstruiert und mit der flachen Patritze begonnen. Das ist schnell gemacht:

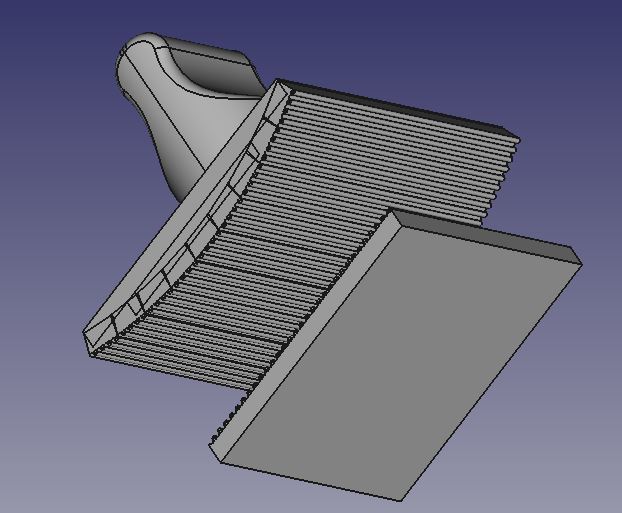

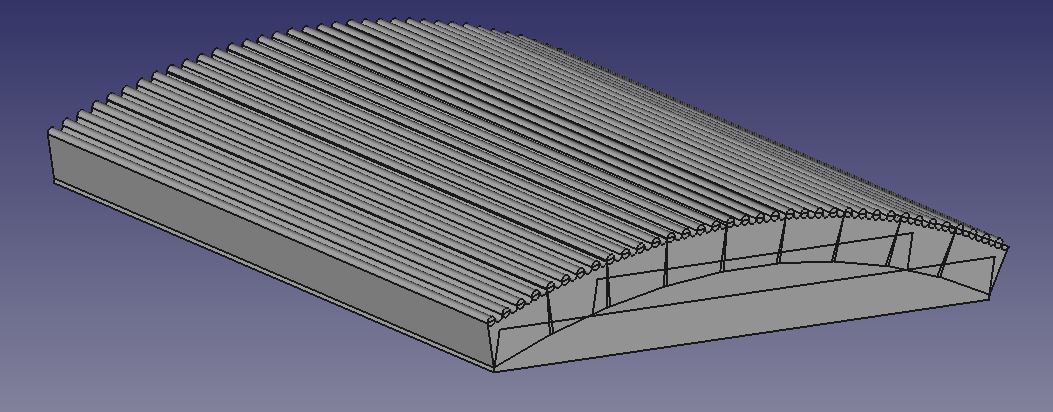

Die Matritze ist gebogen und entsteht etwas anders. Nun hätte ich die Wellen kreisförmig als Muster anordnen können, in die Mitte eine große Basiswelle setzen können und wieder die erste Welle addieren und die zweite subtrahieren können, dann alles verbinden und soviel wegschneiden bis mir die Größe gefällt, aber dies schien mir zu umständlich.

Also habe ich ein kleines Element wie die Patritze mit nur wenigen Wellen gezeichnet und zu einem Bauteil zusammengeführt.

Um daraus die Matritze zu bilden habe ich dieses Element kopiert, um seine Breite verschoben und dabei um 3°gedreht. Dieser Vorgang wird 6x wiederholt und zum Schluß noch eine Grundplatte unter diesen Kreisbogen gelegt.

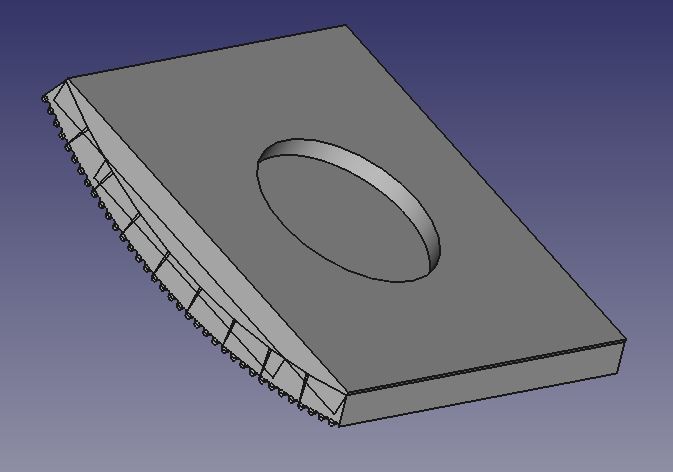

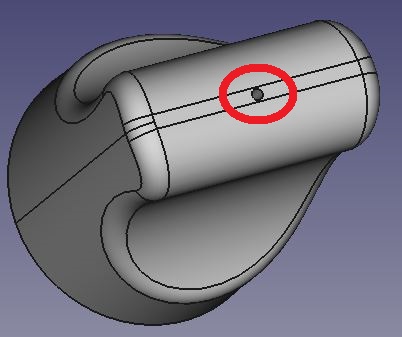

Auf der Unterseite habe ich dann noch eine runde Vertiefung für einen Griff angebracht.

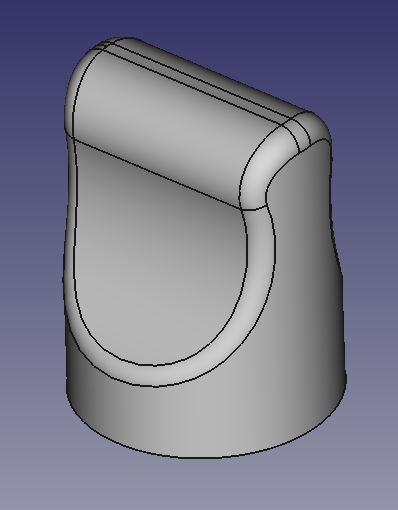

Der Griff ist eine einfach Welle von der ich zwei gleichgroße Wellen seitlich abgezogen habe. Die so entstandenen Kanten wurden mit einem großzügigen Radius verrundet. So entsteht sehr einfach eine komplex wirkende Form.

Auch der Griff weißt an seiner Unterseite eine Vertiefung auf. Ich will den Griff mit 2K-Kleber einkleben und vermeiden das der Klebstoff unschön zwischen Matritze und Griff hervorquillt. So kann er sich in dieser Vertiefung sammeln und stört optisch nicht weiter.

Wenn der Klebstoff in die Vertiefung eindringt muß die Luft entweichen, ansonsten entsteht eine unter Druck stehende Luftblase die den Griff nach oben drückt. Damit die Luft entweichen kann habe ich zentrisch durch den ganzen Griff ein 0,5mm großes Loch vorgesehen, zu sehen im roten Kreis. Mit einem Bohrer wäre so ein langes dünnes Loch schwer zu machen, für den Drucker ist dies kein Problem.

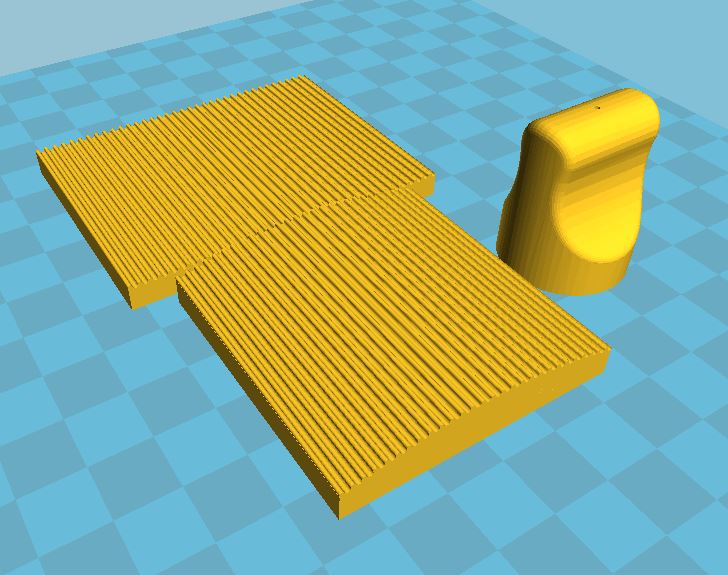

Für den Druck benötige ich von der Konstruktion jedes Bauteiles ein STL-File:

Die Teile sind nicht groß und passen alle auf das Druckbett des "Anycibic I3 Mega". Das platzieren der Bauteile geschieht im Slicer Programm "Cura".

Das Programm setzt die Teile nach dem Öffen einfach hintereinander, man kann sie natürlich einzeln anwählen und verschieben, drehen und auch die Größe ändern. So lassen sich aus dem Werkzeug mit 1mm Wellen durch 20% Vergrößerung ein Werkzeug mit 1,2mm Wellen herstellen, oder mit 20% Verkleinerung Wellen von 0,8mm. Hier bleibt alles erst einmal bei 100%.

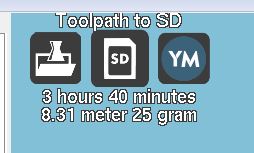

Das Slicer Programm "Cura" errechnet anhand der zuvor eingegeben Parameter für den Druck die Druckzeit, die Länge des benötigten Filaments und das Gewicht des fertigen Druckes aus und zeigt dies an. Hier: 3Std und 40 Min.

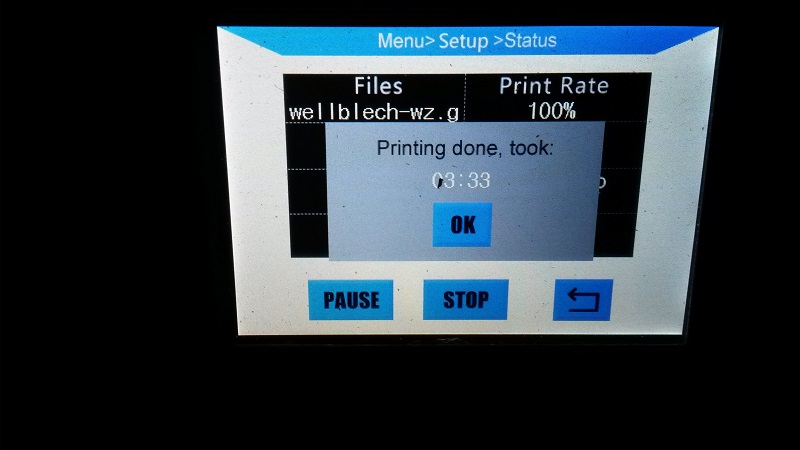

Die Daten werden an den Drucker übertragen und der druckt das file fleißig ab. Am Ende zeigt er leider nicht wieviel Filament er vrebraucht hat, und läßt uns auch was das Gewicht angeht im Unklaren, aber die Druckzeit zeigt er an: 3Std und 33 Min. Der Drucker ist also 7 Minuten schneller als das Programm vorausberechnet hat.

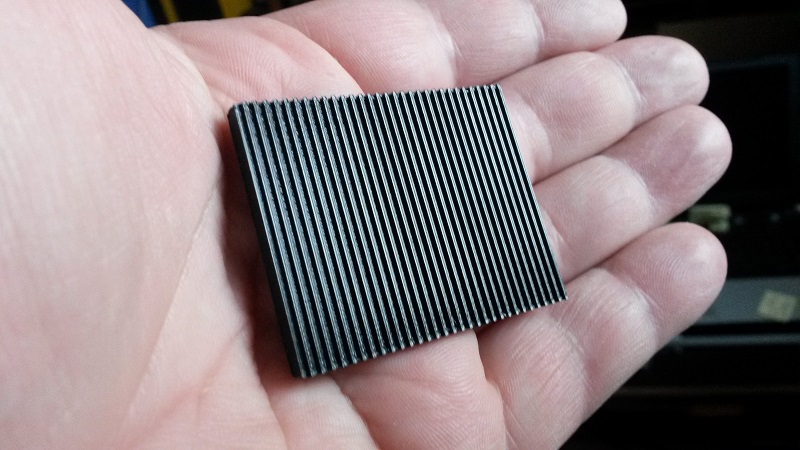

So sehen die Teile aus nach sie von der Bauplatte des Druckers abgelößt sind. Die Patritze....

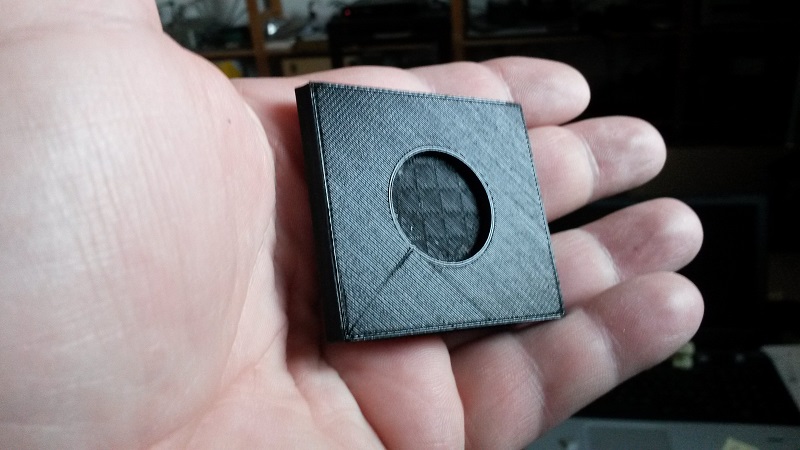

....die Matritze....

....die Vertiefung am Boden ist Dank der Stützkonstruktion auch sehr glatt....

....und der Griff.

Mit einem 5 Minuten Epoxidkleber habe ich den Griff in die Matritze geklebt. Hierbei trat erwartungsgemäß nicht übermäßig viel Klebstoff aus, es entstand kein Luftposter zwischen Matritze und Griff, die Konstruktion war diesbezüglich zumindest schon mal erfolgreich.

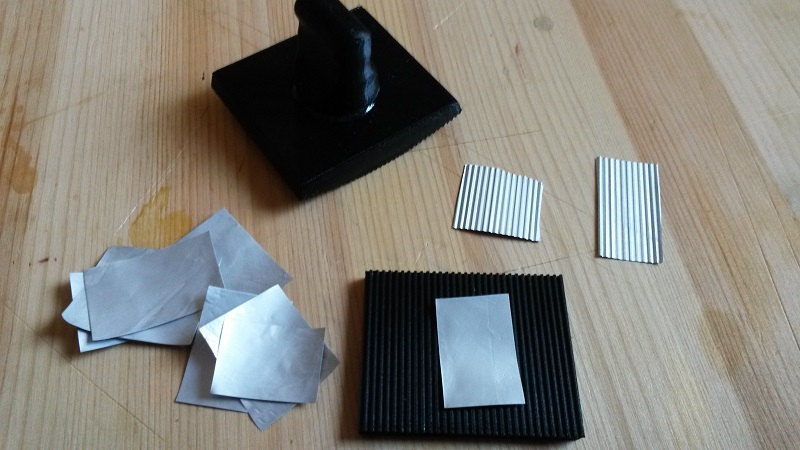

Der erste Test erfolgt mit Haushalts Alufolie (13µm), einem Yogurt Deckel (~50µm) und einer Schale eines Fertiggerichts (~100µm).

Dieser erste Test zeigte das die Haushalts Alufolie sehr wabbelig ist, die Schale des Fertiggerichts schon recht viel Kraft für das Verformen benötigt. Der 50µm Yougurt Becher Deckel hingegen ergibt ein relativ gut zu formendes Blech welches am Ende auch sehr steif ist.

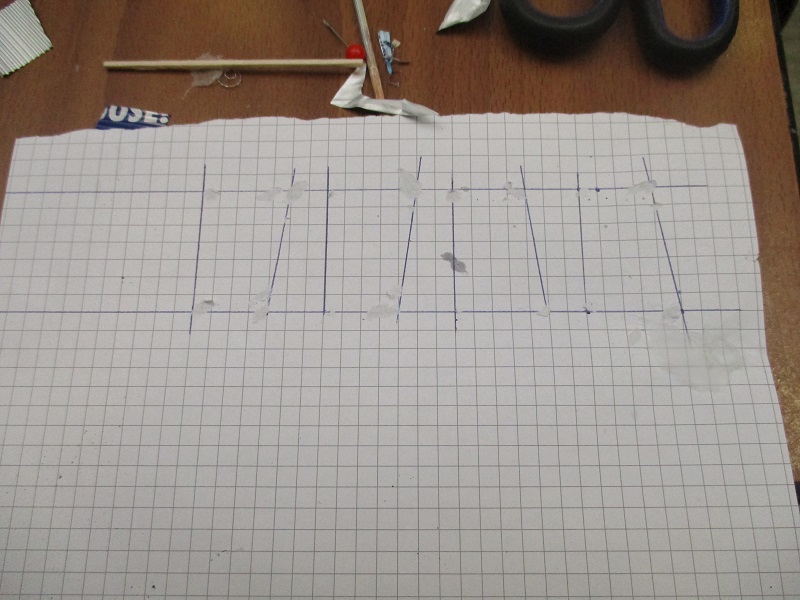

Nun mal ordentlich Yogurt futtern, die Deckel vorsichtig vom Becher lösen und abwaschen, damit ist die Materialbeschaffung schon fast erledigt. Die Basis für die Wellblechbude habe ich aus Balsa Holzleisten gebaut. Begonnen habe ich dabei mit einer einfachen Kugelschreiber Skizze auf Karo Papier.

Solche Tests macht man am besten in ruhiger Umgebung und mit guter Vorbereitung, und nicht, wie ich, auf der JT des Fremo in Rastede in den Pausen zwischen den Fahrplan Sessions. Auf dem Besprechungstisch fand sich eine Ecke zum Basteln zwischendurch...

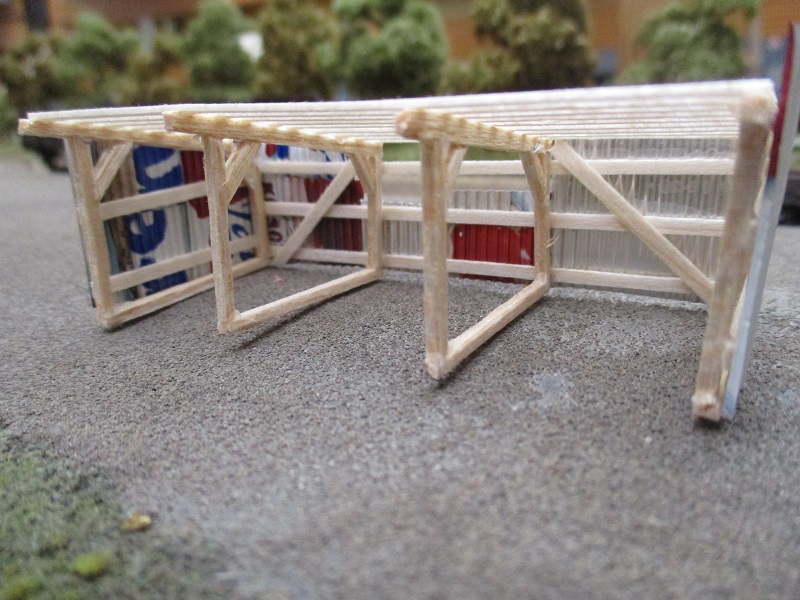

Die vier Rippen entstanden also direkt auf der Skizze, wurden dann abgelößt und mit langen Leistchen zu einem Schuppen Gerippe verbunden. Die Statik und Versteifung entstand "Pi mal Daumen" und die Unterlattung nach Größe der Wellblechplatten.

Zuerst habe ich die Seiten und die Rückwand mit den Wellblechplatten beklebt. Immer von unten nach oben, so überlappen sich die Bleche richig und es läuft von oben kein Wasser in die Spalte.

Die Dachschräge habe ich hierbei nicht berücksichtigt, die Wellbleche überlappen diese Kante einfach. Sie werden später mit der Schere abgeschnitten.

Auch das Dach ist so entsanden von unten (hinten) nach oben (vorne), dann liegen die Bleche richtig aufeinander.

Die Bleche habe ich nach dem Trocknen des Klebstoffes mit dem Schul-Tuschkasten bemalt. Als Klebstoff verwende ich ausschließlich Weißleim.

Ich habe die Bleche nicht alle gleich gammelig gemacht, dies soll die unterschiedlichen Zustände der Bleche darstellen. Verrostet neben verzinkt, alt und neu. Ich denke die Mischung macht auch einen solch einfachen Bau interessant.

Die Blechbude hat auch eine Wetterseite, hier kommt später auch ein wenig Moosbefall an die Bleche.

Auch die Leistenkonstruktion wurde mit dem Tuschkasten bemalt. Es wäre clever gewesen diese vor der Beplankung mit Blech zu bemalen, aber da war ein gewisser Drang die Bude fertig zu sehen....

Die bedruckte Seite der Yougurt Deckel kam nach innen, so entsteht der Eindruck gebrauchter, bereits vorher bemalter Bleche.

Unter dem Dach kann man diesen Effekt am besten sehen. Ist der Schuppen eingebaut natürlich nicht mehr.

Mit dem Werkzeug und dem ersten Test bin ich ganz zufrieden. Wenngleich auch der Griff völlig überflüssig ist. Matritze und Patritze lassen sich bessen in die Hände nehmen und die hin und her Bewegung durch abwechselndes Drücken links und recht erzeugen. Dies werde ich bei weiteren Werkzeugen umsetzen.