Der Drehantrieb für Weichen

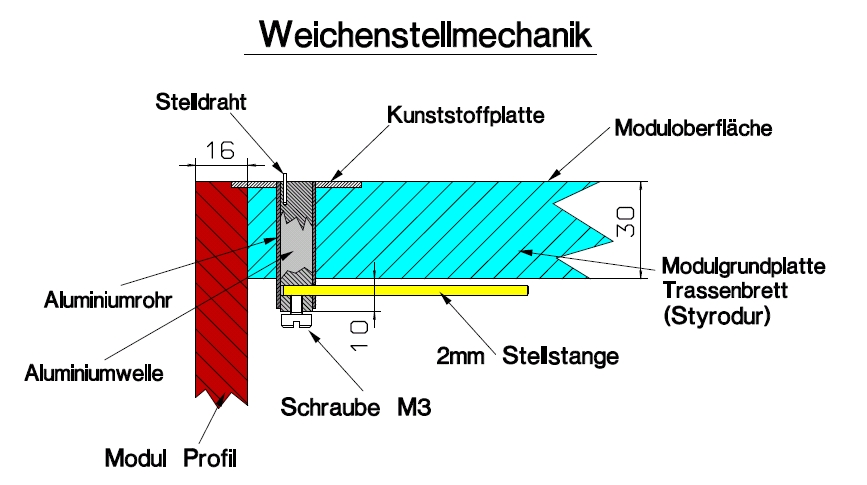

Das Stellen der Weichen mit einem elastischen Stahldraht ist vermutlich eine der am weitesten verbreitete Antriebsart für Unterflurantriebe. Das funktioniert ja auch meist recht gut, aber unter der Stellschwelle befindet sich dann ein Loch in dem sich der Draht frei bewegen kann. Dieses Loch ist natürlich nicht mit Schotter zu verstecken und verrät diese Antriebsart sehr zuverlässig. Dieses unschöne Loch wollen wir bei der Modelljagsttalbahn natürlich nicht sehen, schließlich befindet sich nicht unter jeder Weiche ein unendlicher Schlund. Die erste Idee einfach einen Papierstreifen unter die Stellschwelle zu kleben scheitert spätestens mit der Einbau einer Stellstange anstelle der Stellschwelle. Dann ist die Verwendung eines Stelldrahtes nicht mehr möglich. Aber auch bei einer normalen Stellschwelle bringt der Drehantrieb Vorteile. Durch eine nicht federnde Verbindung läßt sich die Bewegung der Stellschwelle und damit der Weichenzungen exakt einstellen. Dies ist bei jedem federnden System nicht der Fall.

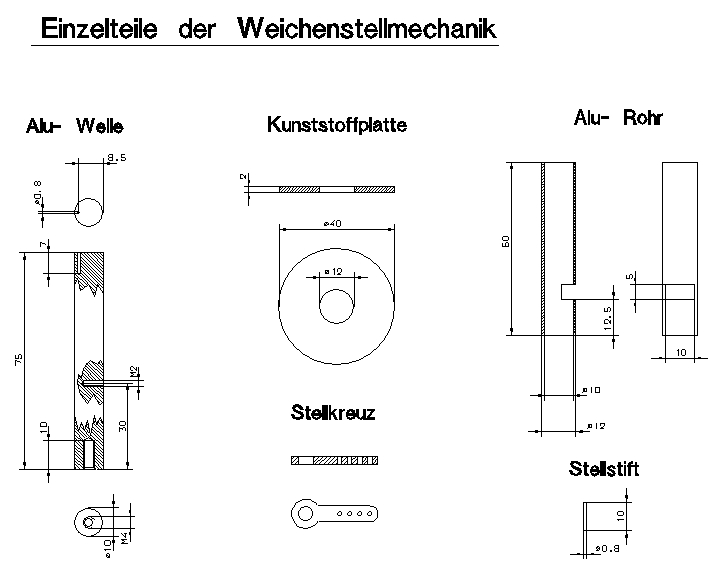

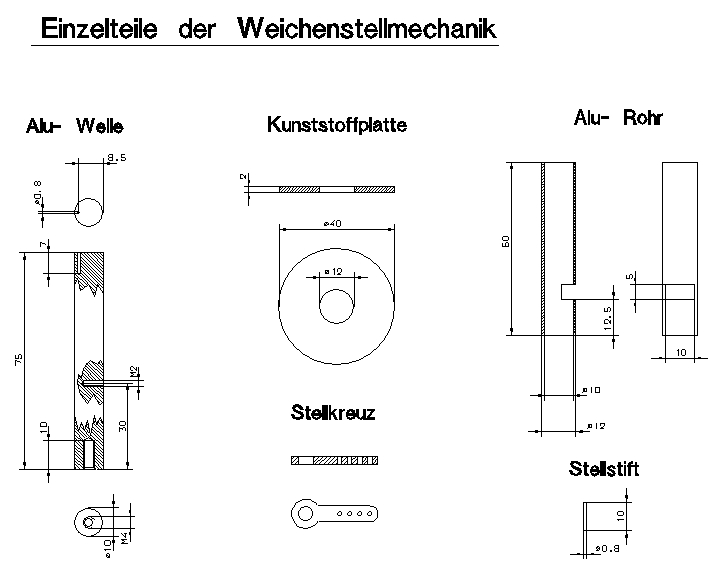

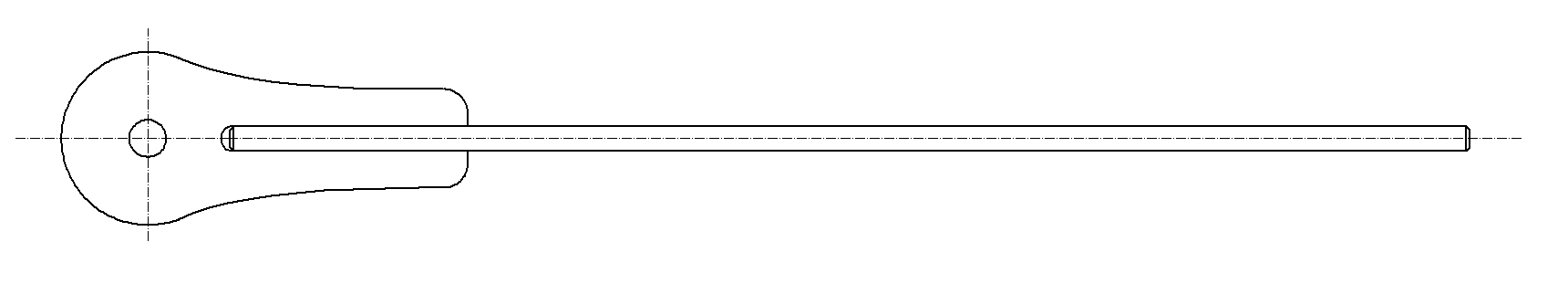

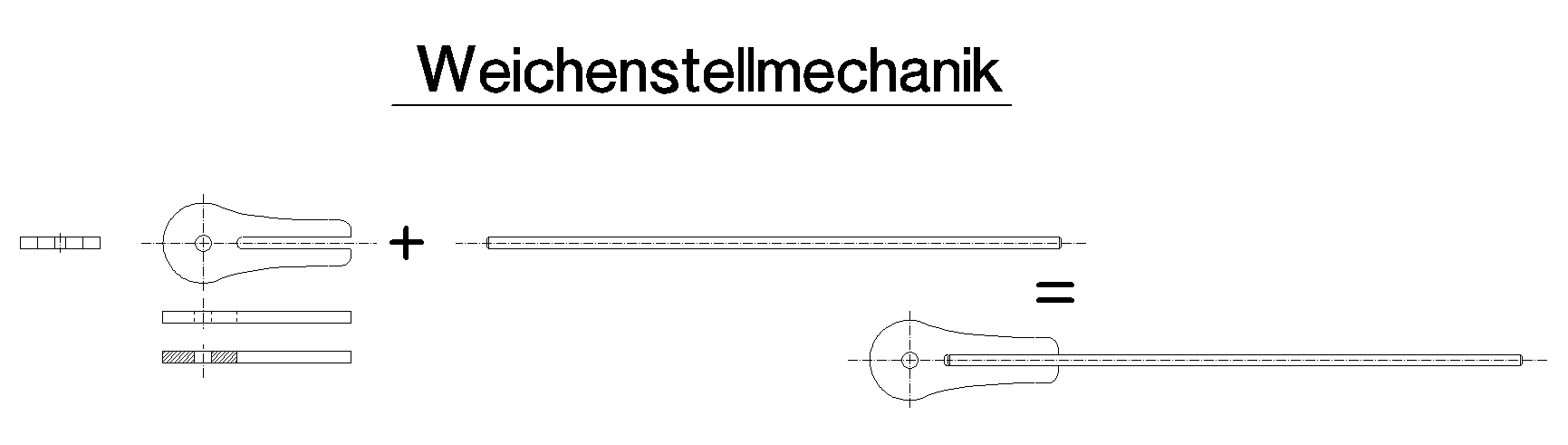

Die Einzelteile, die natürlich je nach Dicke des Trassenbrettes und der eigenen Möglichkeiten in den Maßen variiren können. Für die Herstellung ist nicht unbedingt ein großer Park an Werkzeugmaschinen nötig, die Teile lassen sich mit etwas Geschick auch mit einfachem Handwekzeug herstellen.

Das zentrale Bauteil des Drehantriebes ist die Aluwelle. Natürlich lassen sich hier auch andere Materialien verwenden, z.B. Kunststoff wäre gut geeignet, Messing ist schwer und teuer, Baustahl rostet und Edelstahl ist schwierig zu bearbeiten. Ich bevorzuge für meine mechanischen Konstruktionen daher Aluminium, ein guter Kompromiss zwischen Festigkeit, Bearbeitbarkeit und Kosten.

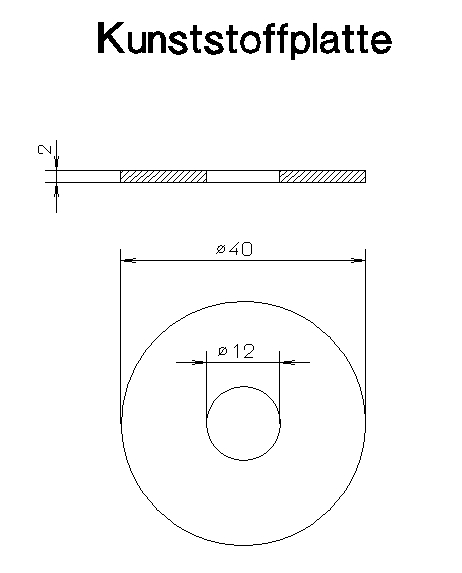

Die Kunststoffplatte dient als Gundplatte zum Aufkleben der Weiche. Sie ist das einzige Teil das sich lohnt aus Kunststoff hergestellt zu werden, denn die Verklebung dieses Bauteiles erfolgt später zum einen mit dem Moduluntergrund aus Styrodur und der Papierzwischenlage zur Weiche hin. Die Kunststoffplatte muß nicht zwingend ein Kreis sein, hier können auch andere Formen verwendet werden. Da ich die Löcher für die Weichenantriebe mit einem Forstner Bohrer ansenke bietet sich der Kreis natürlich an.

Zum Anlenken der Aluwelle dient im einfachsten Fall ein einfaches Stellkreuz eines Servos aus dem RC-Modellbau. Aber auch selber hergestellte Hebel können gut verwendet werden. Praktisch ist auch ein einfacher 2mm Draht auf dem später ein Kugelkopf zum Einstellen des Weges hin und her geschoben werden kann, der mit Stellringen festgelegt wird.

Der Stellstift wird aus einem gehärteten, 0,8mm dicken Federstahldraht abgeschnitten. Die Länge richtet sich nach der Tiefe der Bohrung in der Aluminium Welle des Drehantriebes. Hier muß der Stelldraht später 1,5mm herausschauen.

Das Alu-Rohr wird später mit der Kunststoffplatte und der Weiche verklebt. Sie bildet so die eingeklebte Lagerung in der Grundplatte der Module. Die Dicke der Grundplatte bestimmt auch die Länge des Alu Rohres, dieses ist für eine 30mm Styrodurplatte ausgelegt. Der seitliche Schlitz ist passend für den Kopf einer M2-Schraube. Diese Schraube verhindert das Herausfallen der Aluminium Welle aus dem Rohr und begrenzt den Drehwinkel der Aluwelle.

Die bei den Jagsstalbahn Modulen häufig anzutreffenden Drehantriebe sollen natürlich auch im Bhf Möckmühl verwendet werden. Diese ragen allerdings recht weit nach unten aus der Grundplatte heraus, was normalerweise kein Problem darstellt.

Im Bahnhof liegen aber einige Weichen kurz vor dem Modultrand, ein nach unter ragender Drehantrieb wäre hier der Befestigungsschraube der Modulverbindung im Weg. Hier muß ein flacherer Drehantrieb eingebaut werden.

Damit die Drehantriebe besser unter die Weichen geklebt werden können bekommen sie aus Auflage eine Kunststoffscheibe. Diese wurde aus 1,5mm PS Platten ausgelasert. Der Außendurchmesser ist einen Millimeter kleiner, 34mm, als der Durchmesser eines vorhandenen 35mm Forstner Bohrers, mit dem einen Vertiefung in die Grundplatte des Moduls gebohrt wird.

Zum Verkleben werden die Drehantriebe auf einem klebstoffrestenten Untrgrund, hier die Trennfolie eines doppelseitigen Teppichklebebbandes. Zum Kleben kommt dünnflüssiger Sekundenkleber, Aktivator und Füllstoff für Sekundenkleber zum Einsatz.

Nach dem Verkleben wird in den noch flüssigen Sekundenkleber der Füllstoff eingerieselt. Wie bei einem Verbundwerkstoff bildet dieser eine feste Einheit mit dem Sekundenkleber und erhöht dessen Festigkeit enorm.

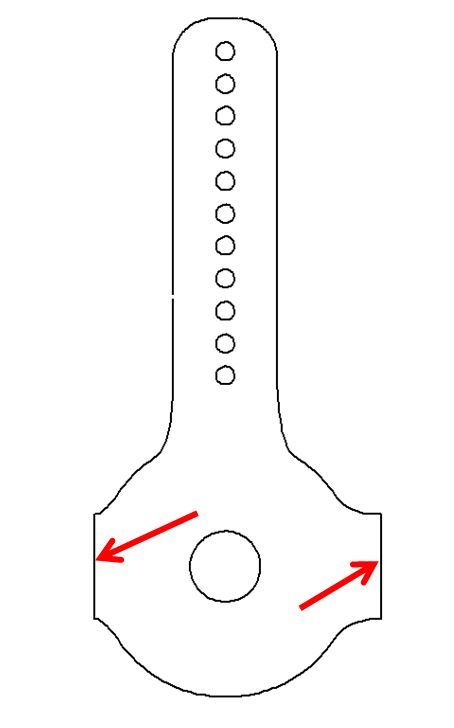

Was noch fehlt ist eine flache Lösung für den Stellhebel des Drehantriebes. Hier soll eine Kuppelplatte zum einen den 2mm Stelldraht aufnehmen und auch die Anbindung zum Drehantrieb sicherstellen.

Eine einfache, ausgelaserte Platte in die der 2mm Draht eingeklebt wird scheint hier ein Weg zu sein.

Die Kuppelplatte als Einzelteil. Als Material wird 2mm Acrylglas verwendet.

Der Stelldraht ist ein verkupferter 2mm Schweissdraht oder ein 2mm Vollmessingdraht, je 100mm lang.

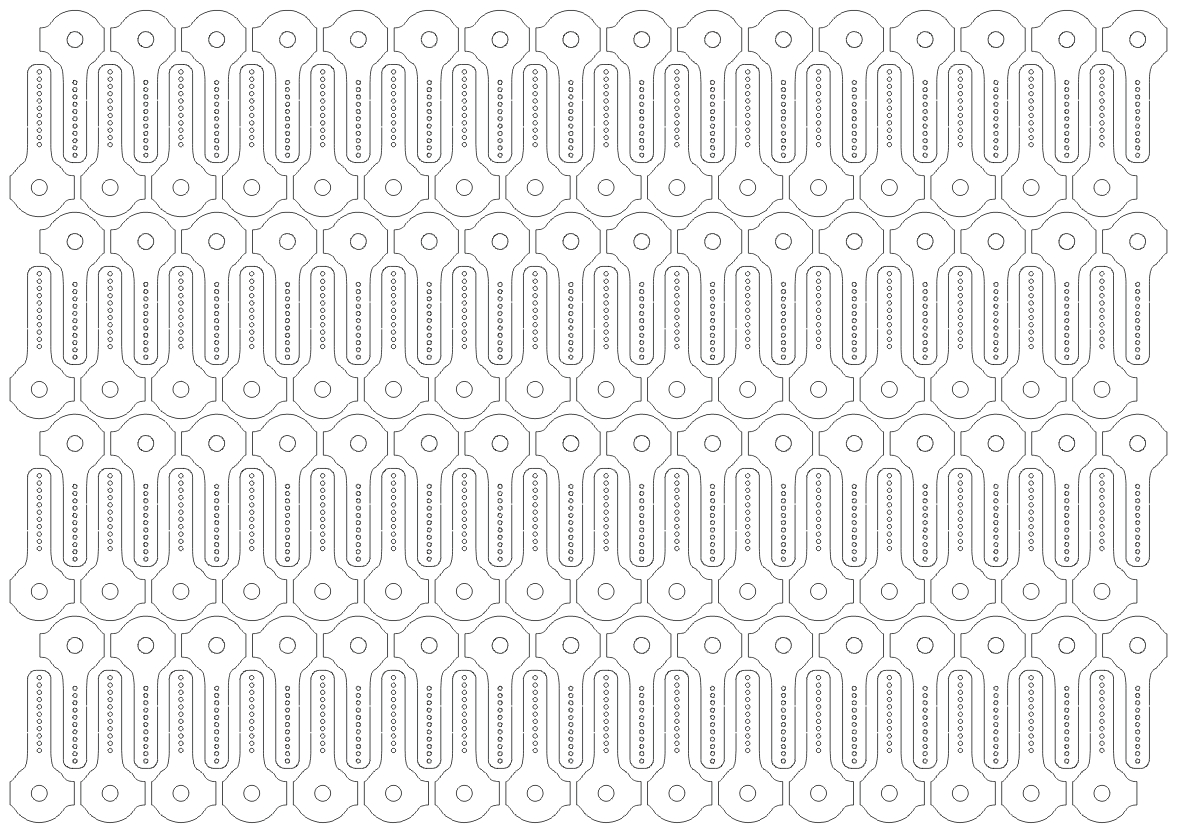

Auf eine rund 200mm x 300mm große 2mm Acrylglasplatte passen 128 Kuppelplatten, mehr als wir in den nächsten Jahren verbauen können. Diese Platte wird demnächst hergestellt.....

Wenn man schon am Laser ist macht es natürlich Sinn auch den Anlenkhebel des Drehantriebes, der auf der 6mm Alu Welle sitzt, damit herzustellen. Die Konstruktion ist etwas aufwändiger als die Kuppelplatte.

Damit der Hebel gut auf der 6mm Aluwelle sitzt möchte ich das Loch dafür nicht auf Endmaß lasern, sie Seiten fallen anch unten leicht ab, sondern nach der Montage passend aufbohren. Um diesem Effekt bei den Kernlöchern der M2 Befestigungsgewinde nicht allzu negativ werden zu lassen lasere ich die Teile aus einer 3mm Platte und klebe je zwei Hälften zusammen.

Zum Aufbohren des 6mm Loches muß der Hebel eingespannt werden. Um das zu erleichtern habe ich gegenüberliegend zwei plane Flächen vorgesehen. Die längere, rechts, nimmt später die M3 Gewindebohrung für die Klemmschraube auf.

Damit die vielen Hebel nach dem lasern nicht lose in der Maschine liegen habe ich auch hier einen Halteanker vorgesehen.

Auf eine 400mm x 300mm große Platte passen Teile für 64 Umkenkhebel.

Diese Platte wird demnächst hergestellt.....