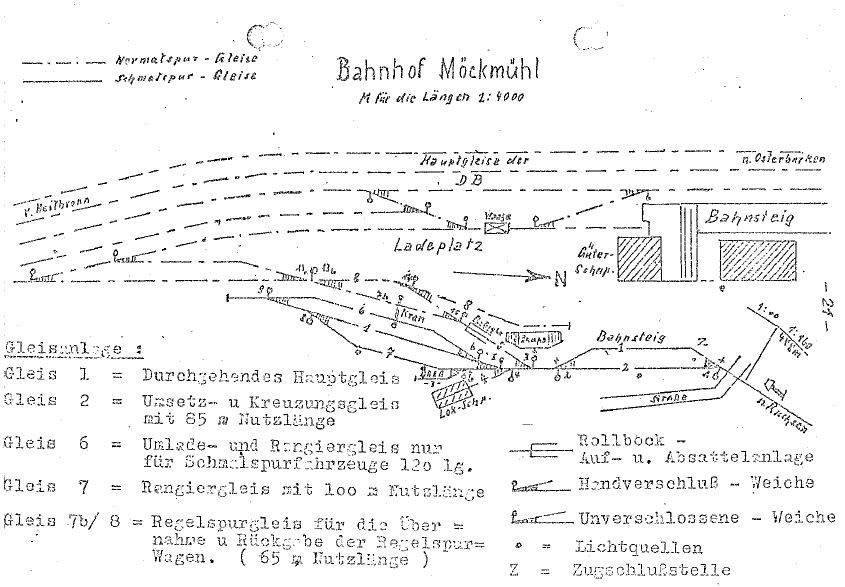

Der Bahnhof MÖCKMÜHL ist als Ausgangspunkt und Umsetzbahnhof der Jagsttalbahn die wichtigste Betriebsstelle. Leider ist er in seinen Abmessungen, maßstäblich umgesetzt, rund 7m lang, und selbst so auf den reinen schmalspurigen Teil beschränkt.

Die Idee ist nun diese Mammutaufgabe auf viele Schultern zu verteilen und so den Bau und die Kosten in einem verträglichen Rahmen zu halten.

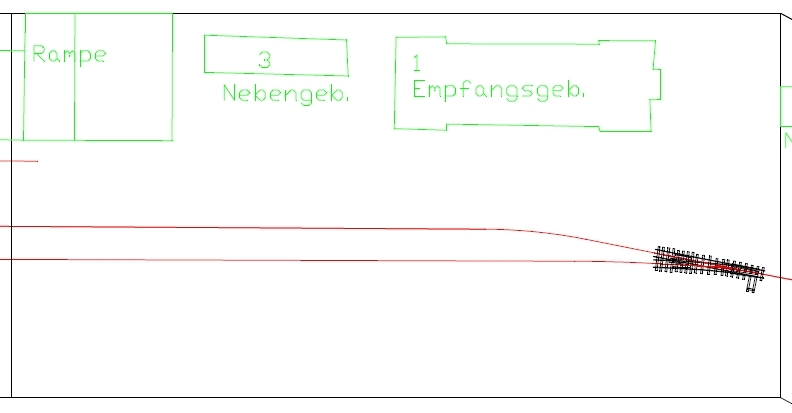

Für die Planung erwies sich das beschaffte Luftbild als eher ungeeignet, aber auf Basis der alten Lagepläne und einem aktuellen Google Bild konnte die Gleislage im Modell (7,5 MB !!) mit hinreichender Genauigkeit geplant werden.

An dieser Stelle möchte ich bei Michael Dettmer für die Planung der Module (30kB) und dem damit verbundenen Aufwand recht herzlich bedanken.

Der regelspurige Teil des Bahnhofes wird auf die Gleise nach und neben der Rollbockgrube beschränkt, und auch diese sind nicht alle vollständig.

Wir sind für den Bau der Modell Jagsttalbahn immer auf Bilder aus den sechziger und siebziger Jahren angewiesen, deshalb suchen wird ständig danach.

Auf der Planungsbasis hat Michael für die Regelspurweichen Weinert Mein Gleis verplant, für die Weichen der Jagsttalbahn und Weichen nach wuertt. Datenblatt die von uns vor Ort vermessenen Weichen. Diese sind nun auch im Plan eingezeichnet

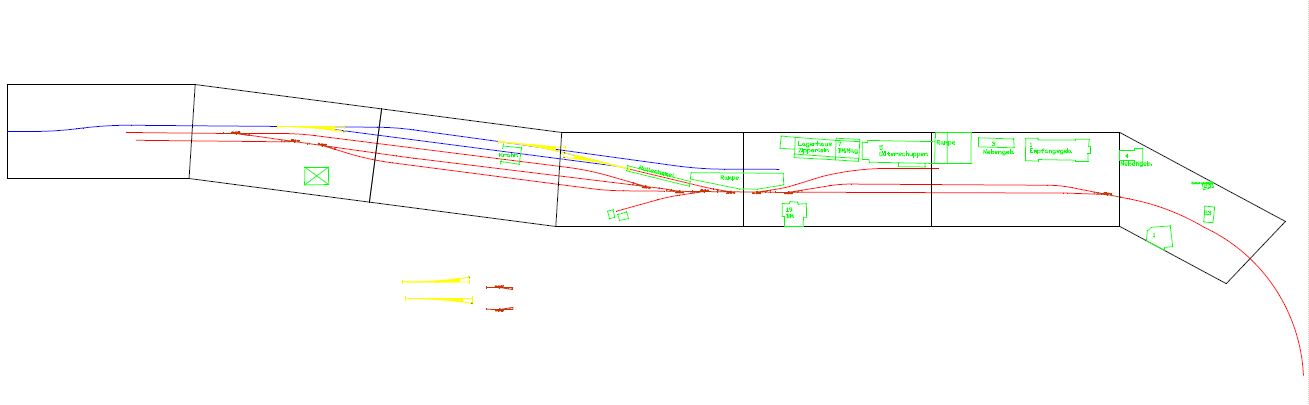

Damit steht schon mal die erste Planung für die einzelnen Module.

Das Einfahrmodul von der Regelspur Seite. Unten sind noch die schmalspurigen Abstellbgleise zu erkennen die hier enden.

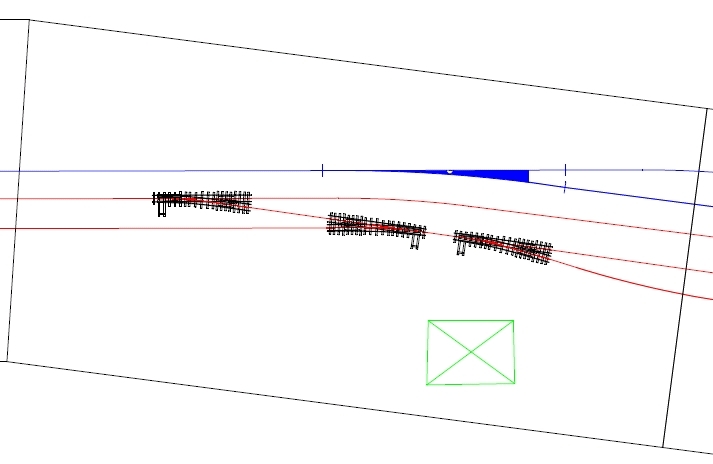

Auf dem zweiten Modul zweigt die Regelspur in die Umfahrung und zum Grubengleis ab, die Schmalspur fächert sich ebenfalls auf.

Auf dem dritten Modul sind fast nur durchgehende Gleise, eine regelspurige Weiche, Teil der Umfahrung, und der Umladekran Regelspur auf Schmalspur.

Auf dem vierten Modul findet sich die Rollbockgrube und ein Teil der Umladerampe. Auf der Schmalspurseite ist das Lokschuppengleis zu erkennen.

Auf dem fünften Modul ist die der Rest der Umladerampe und das Gleis zum Güterschuppen zu sehen, ebenso die Unfahrung und die Personengleise. Hier stehen das Lagerhaus, der Güterschuppen und das Magazin der Bahnmeisterei.

Auf dem sechsten Modul endet das Gleis der Güterschuppens, hier befindet sich das EG und die Bahnsteige, sowie die Einfahrweiche aus Richtung Dörzbach.

Das Ausfahrmodul dient dem Übergang auf das H0e-Normprofil.

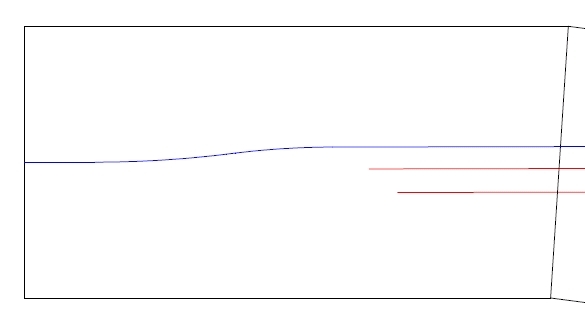

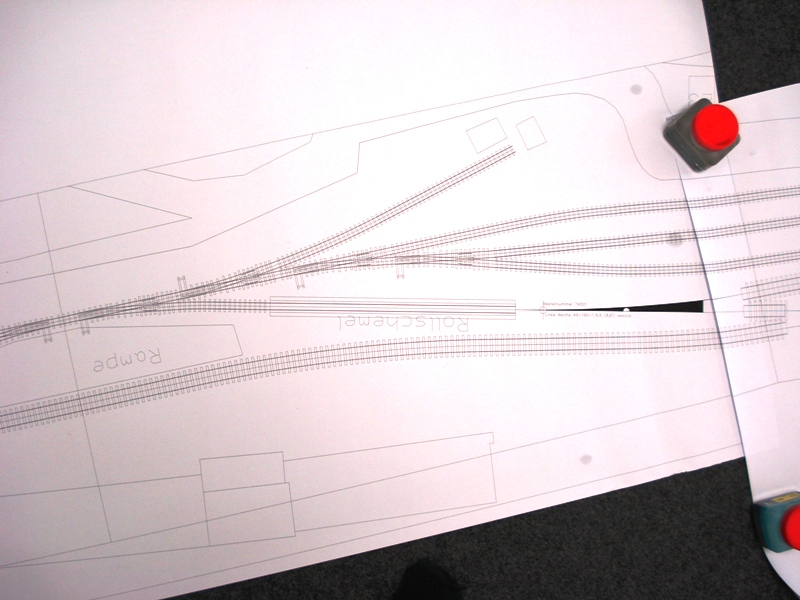

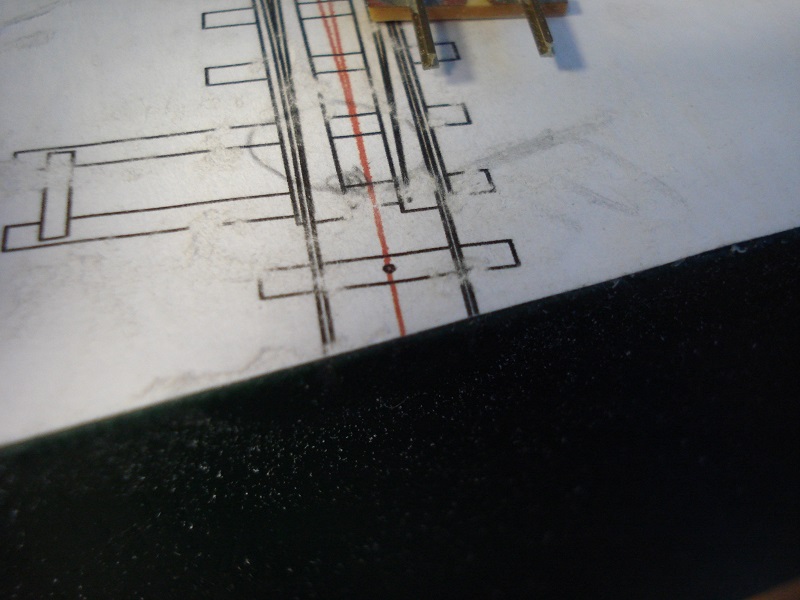

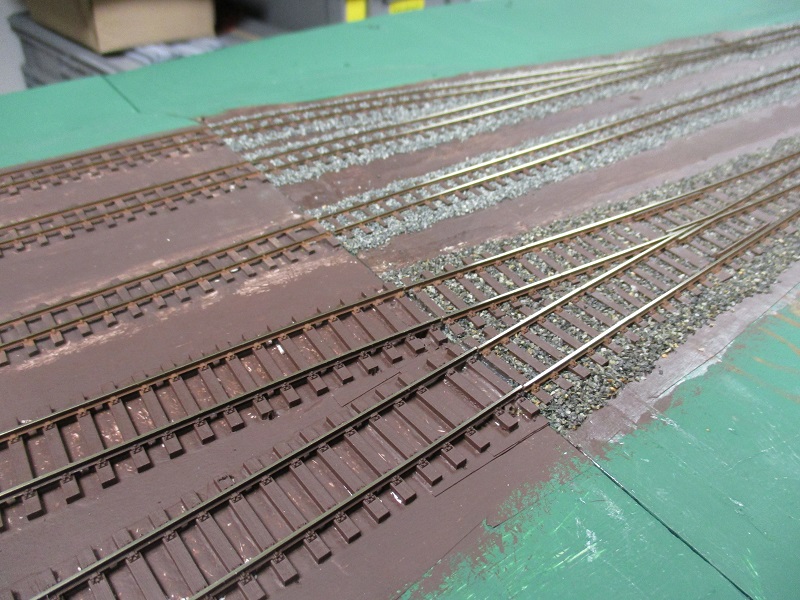

Mittlerweile ist der Gleisplan in 1:1 für H0 fertig und ausgedruckt. Im Bild sieht man die Situation von der westlichen Einfahrt (Regelspur) aus. Hier sieht man bereits die Beschränkung auf den für die Schmalspur benötigten Teil der Regelspur. Lediglich eine Umfahrung und ein Abstellgleis sind von dem eigentlich an einer 2 spurigen Hauptbahn gelegenen Bhf übrig geblieben.

Im Bereich der Rollbockgrube wird es eng, hier sind bereits beim Bau des Moduls die Lage der Versteifungsrippe und die Lage der Weichenantriebe zu berücksichtigen. Auch die Rollbockgrube selber muß genau auf die Platzverhältnisse zugeschitten und gebaut werden.

Auch die Umfahrung im Bereich der Regelspur ist nicht ohne Aufwand zu realisieren. Der Übergang liegt genau auf der Trennstelle zweier Module.

Ein weiteres Detail im Gleisbild des Bhf Möckmühl ist der kurze 4 Schienenabschnitt im Abstellgleis. Die Regelspur ist östlich an dieses Gleis mit einer Weiche angeschlossen, die Schmalspur östlich ebenfalls nur mit einer Weiche. Der 4 Schienenabschnitt diente zur Übergabe von Schmalspurfahrzeugen die mit Hilfe von jeweils 4 Winden angehoben wurden und dann auf einen untergeschobenen Regelspurwagen abgesetzt wurden.

Hier nun ein Bild von der östlichen Ausfahrt in Richtung Dörzbach. Im Unterschied zur Regelspur sind die schmalspurigen Gleisanlagen komplett und auch in der Länge maßstäblich für den Zustand um 1968 umgesetzt. An das Ende des Bhf schließt sich später das Modul mit der Seckachbrücke von Klaus an.

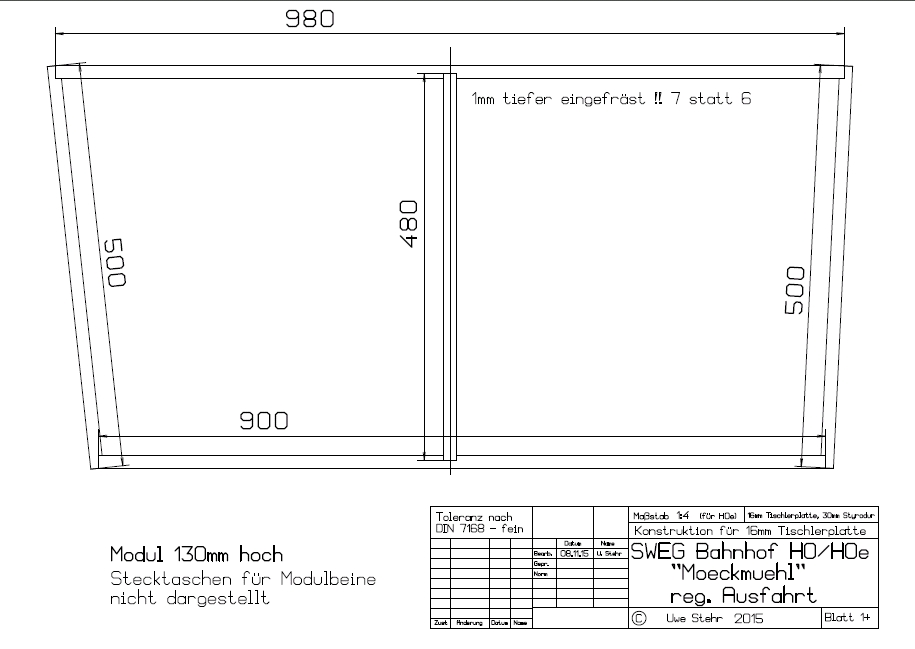

Aus dieser Planung werden nun die einzelnen Module abgeleitet. Der Bahnhof benötigt 5 verschiedene Modulkästen. Dies leigt zum einen an der Geometrie des Bahnfofes und auch an der Lage der Weichen, Gebäude und der Rollbockgrube. Das erste Modul zeigt die H0e Ausfahrt in Richtung Dörzbach.

Dieses Modul wird zweimal benötigt, darauf befindet sich später auf je einem Modul das EG auf dem anderen das Lagerhaus.

Auf diesem Modul wird die Rollbockgrube eingebaut, es wird nur einmal benötigt. Diese liegt mittig auf dem Modul, so kann dort keine Versteifungsrippe eingebaut werden. Daher bekommt dieses Modul 2 außermittig und auch nicht symetrisch angeordenete Rippen. So lassen sich später die Antriebe für die Grube und die Weichen montieren.

Dieses Modul wird zweimal benötigt. Auf einem befindet sich die Gleiswaage, das andere Modul bekommt die beiden Regelspurweichen.

Dieses Modul wird später die regelspurige Ausfahrt. Rechts bekommt es ein ein Kopfprofil nach Fremo Norm.

Natürlich gibt es die Planung für diese Module und die Zuschneideliste für die dafür benötigen 16mm Tischlerplatten Zuschnitte als download:

Das Holz für den Bhf Möckmühl haben wir uns in einem Fachgeschäft für Holzzuschnitte passend zusägen lassen.

Der nächste Arbeitsschritt ist das sortieren der einzelnen Zuschnitte und die Zurodnung der Profilbretter. Diese werden jeweils gekennzeichnet.

Die Profilbretter werden nun paarweise ausgerichtet, markiert und zusammengespannt gebohrt. Dies sind nun die Bohrungen für die Passbuchsen, die möglichst weit auseinander liegen sollten. So ist der bei der Montage auftetende Versatz möglichst klein.

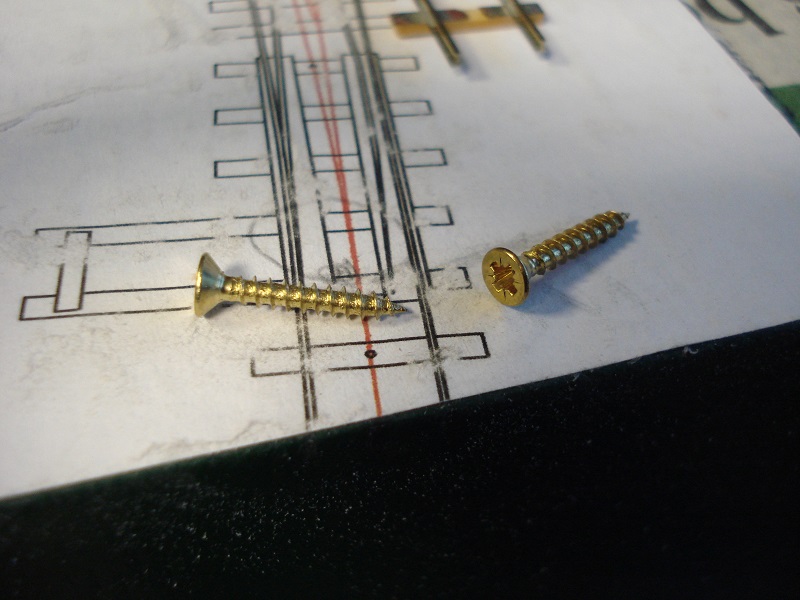

Die Löcher für die Befestigungsschrauben werden für jedes Profilbrett-Paar individuell bestimmt. So liegen die Befestigungsschrauben immer mittig unter dem Gleis, bzw links und rechts daneben, wenn mehrere Gleise auf dem Profilbrett liegen. So ist die größte Kraft dort, wo später der kleinste Spalt benötigt wird.

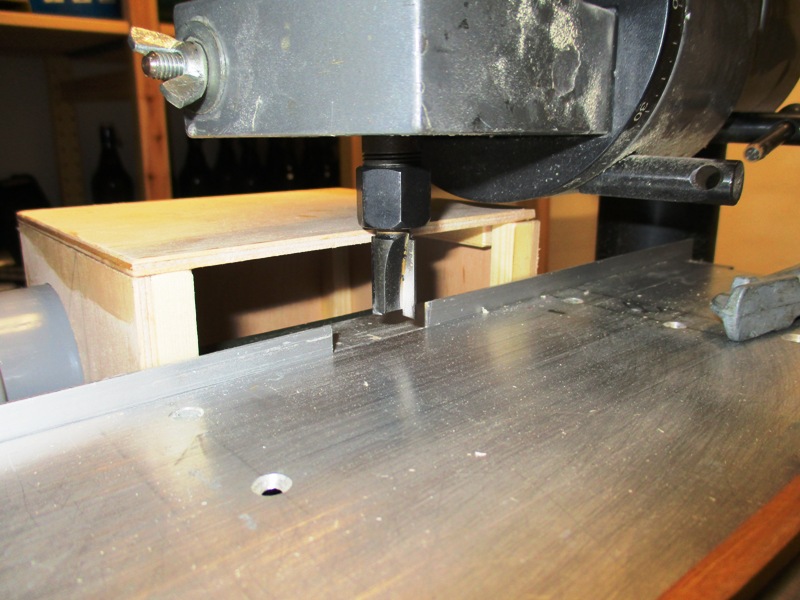

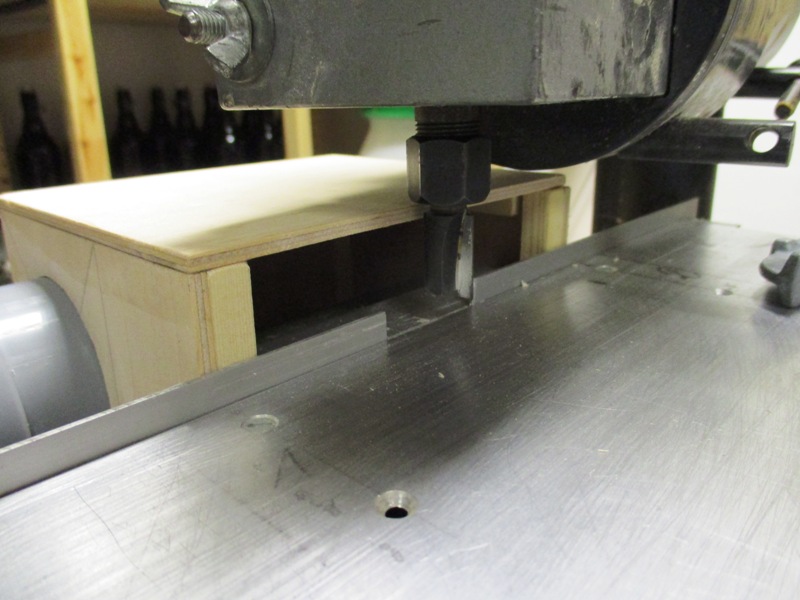

Die Löcher für Befestigungsschrauben und Passbuchsen werden exakt rechtwinkelig auf der Säulenbohrmaschine gebohrt. Als Auflage und zum Schutz von Bohrer und Maschine ist ein Auflageklotz im Schraubstock eingespannt. Der Tiefenanschlag der Säulenbohrmaschine stellt sicher das beide Bretter durchbohrt, aber auch nicht zu tief gebohrt wird.

Mit einem neuen, scharfen Bohrer gelingen so die Löcher einfach und schnell. Metallbohrer sind hier wegen ihrem Anschliff nicht geeignet.

Der nächste Schritt ist das Fräsen der Ecken und Nuten. Dies ist für eine passgenaue Montage, gerade der nicht rechtwinkeligen Module sehr hilfreich. Aber die vielen Bretter und Nuten erzeugen viele Späne, Grund genug einmal eine vernünftige Absaugung für die Fräse zu bauen. In diesem Schlitz sollen die Späne verschwinden,

Die Absaugung ist ein passgenauer Kasten der sich eng an den Frästisch und den Schraubstock anlehnt um nicht das Vakuum des Staubsaugers durch Nebenluft zunichte zu machen. Das eingeklebte PVC Rohr dient dem Anschluß eines Nassstaubsaugers.

Innen ist die Absaugung ein hohler Kasten deren Ecken mit Leisten verstärkt sind. Die vordere Platte ist die Abdeckung zur Schraubstocksteite.

Beim ersten Versuch zeigte sich das ein Teil der Späne einfach fort geschleudert wird. Rund um den Fräser ist einfach zuviel Platz der nicht vom zugeführten Brett verschlossen wird.

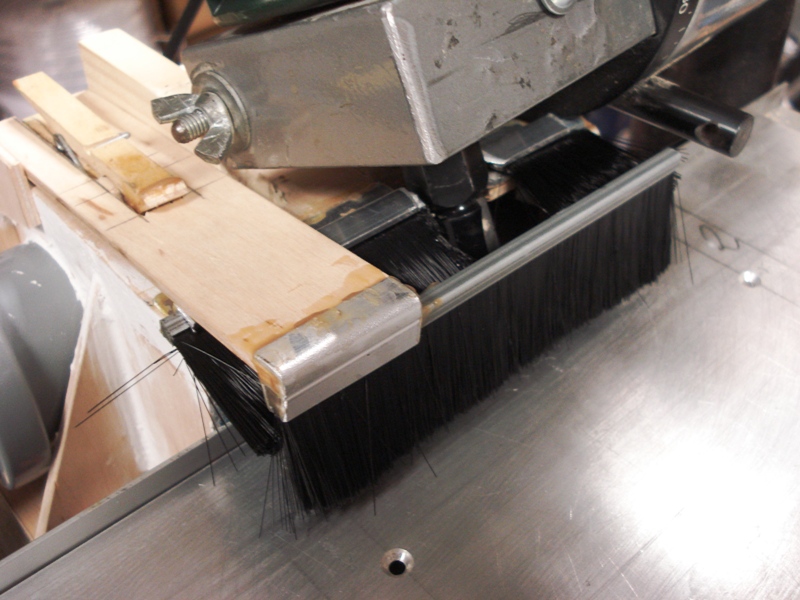

Abhilfe schafft hier eine bewegliche, gefederte Bürste die auf der offenen Seite die Späne zurückhält.

Diese Bürste wird mit einer hölzernen Wäscheklammer auf der Absaugung federnd gehalten.

So läßt sich die Bürste bei bedarf schnell und ohne Werkzeug entfernen.

Eine weitere Bürste auf der Oberseite der Absaugung schließt auch hier eine mögliche Lücke für die Späne. Nun ist der Fräser allseitig mit Bürsten und der Absaugung umschlossen. Die Späne wandern alle in den Sauger.

Hier ist die Bürste auf der Oberseite der Absaugung gut zu erkennen. Für diesen Fräswinkel mußte sie allerdings ausgeklingt werden, da sie ansonsten der Spannmutter im Weg gewesen wäre.

Die Fräse in Aktion, keine Späne außerhalb der Maschine, die Werkstatt bleibt sauber.

Einige Bretter später, noch immer kein Schmutz. Der Bau der Absaugung ist ein voller Erfolg.

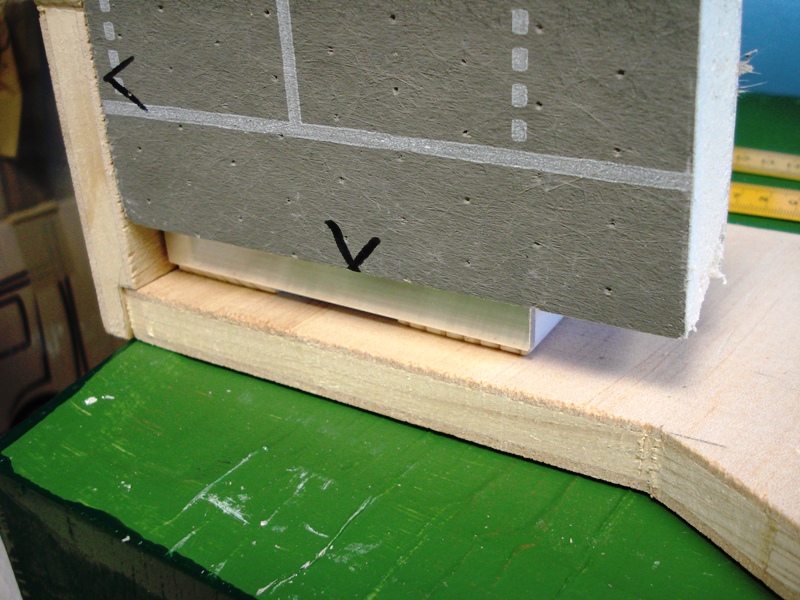

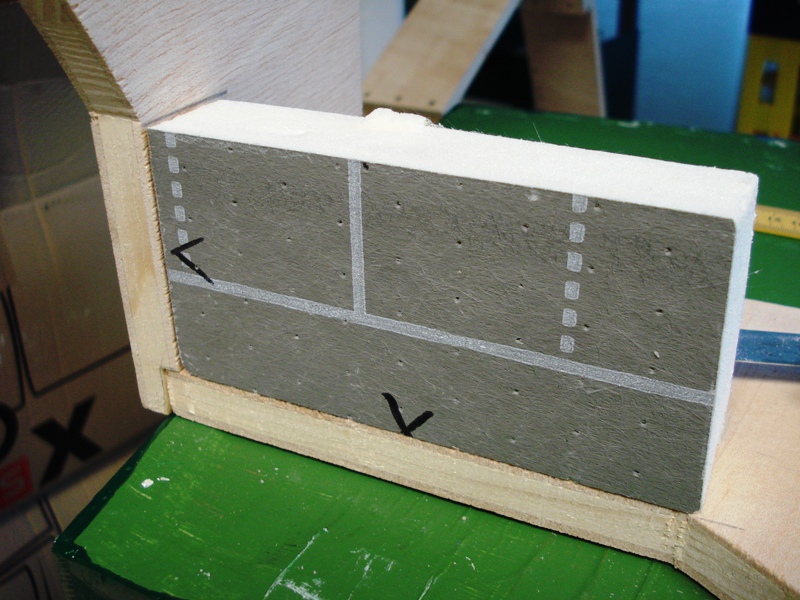

Das ist dann das Ergebnis, eine sauber und nach Zeichnung gefräste Ecke. So passen alle Teile sauber und ohne Spalt zusammen.

Um das Puzzel nicht zu komplex werden zu lassen ist jedes Eck eines Brettes mit dem benötigten Winkel beschriftet. So wird in einer Einstellung "94°" alle 94 Grad Winkel nacheinander gefräst, dann die Fräse auf einen neuen Winkel eingerichtet.

Die Winkel werden natürlich nicht aus der Zeichnung herausgemessen, sondern vom Zeichenprogramm ermittelt und dort auch einzeichnet, so sind Fehler (fast) ausgeschlossen. Auch diese Zeichungen gibt's als download:

Fertig gefräste Modulecken. Das Modul wir zum ersten Mal zur Überprüfung zusammengestellt. In der Mitte die Zeichnung zur Kontrolle.

Eine Ecke in Nahaufnahme. Selbst ohne Leim und Schrauben, nur durch zusammenstellen sind keine Lücken zu erkennen. Das erleichtert die Montage, da man auch einen Anschlag für die Seitenteile hat.

Mehr Vorbereitung geht nicht. Alle Teile passen exakt zusammen.

Nun werden die Passbuchsen eingeklebt. Je Profilpaarung bekommt ein Profil die Passhülsen, das andere die Passbuchsen mit dem arretierbaren Passsift.

Die Passbuchsen werden paarweise eingeklebt.

Für die Montage der vielen Brettchen haben wir für jedes Modul einen "Haufen" gemacht, das dümmste was nun noch passieren kann ist eine Verwechselung eines der Bretter bei der Montage.

Die Montage der einzelnen Teile erfolgt auf einem Tisch mit planer Oberfläche. Begonnen wird dabei mit der Montag der mittig angebrachten Rippen die die beiden Seitenteile zu einem "H" verbinden.

Ist die Montage der mittig angebrachten Rippen erfolgt, werden die Profilbretter montiert. Generell werden bei all diesen Arbeiten die Schraubenlöcher vorgebohrt und angesenkt. Dies beugt dem aufsplittern des Holzes vor und garantiert das die Schaubenköpfe nach dem Schrauben nicht überstehen. Das Modul mit den beiden Rippen nimmt später die Rollbockgrube auf.

Für die Montage werden neben Weißleim noch der Akkuschrauber zum ansenken und schrauben benötigt.

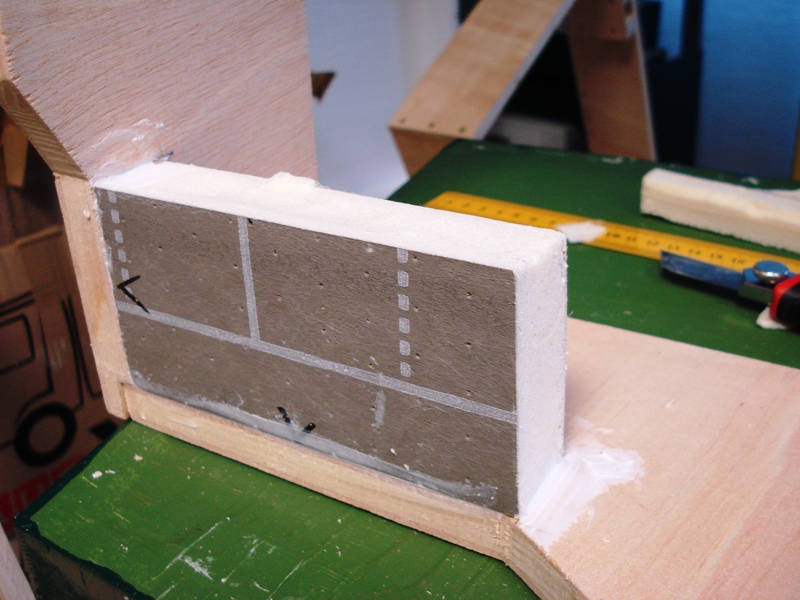

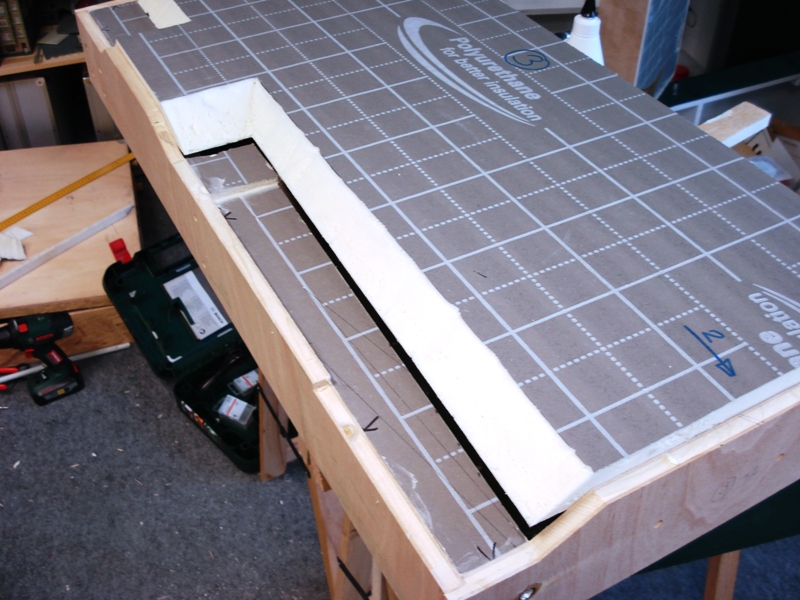

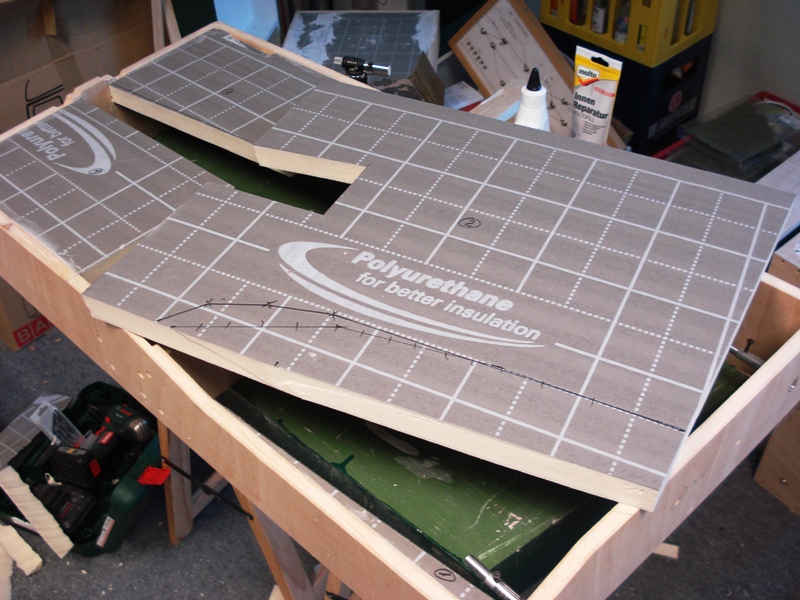

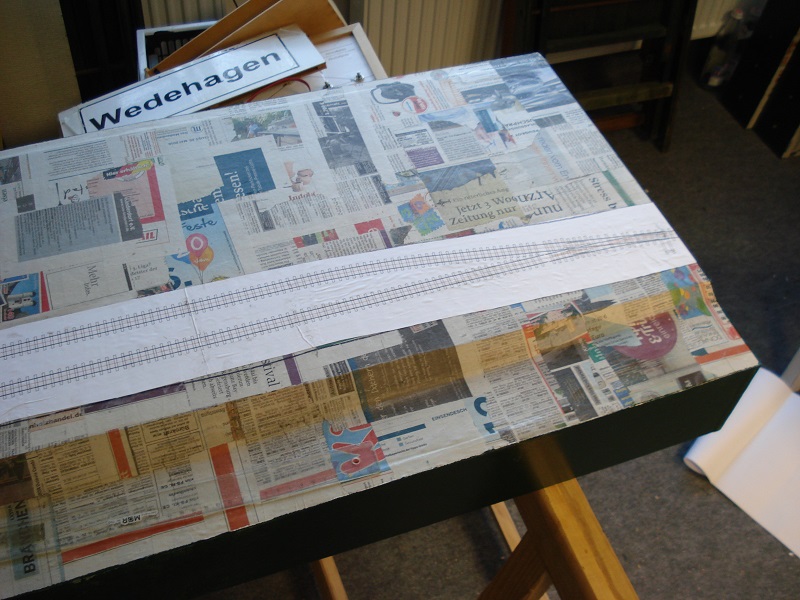

Hier sind nun alle Modulrahmen des Bhf Möckmühl verschraubt. Zum Einkleben der 30mm PU Hartschaumplatten müssen sie gut durchgetrocknet sein.

Die durchgetrockneten Modulrahmen werden nun mit eingeschrauben Stecktaschen für die Modulbeine versehen. Diese werden nach einem vorher erstellten Plan eingeklebt und zusätzlich verschraubt.

In die Modulrahmen werden als nächstes die Taschen für die Steckbeine montiert. Um Beine zu sparen bekommt nicht jedes Modul 2 Beinpaare, sondern nur die Module am Emfang und am Ende des Bahnhofes.

Dadurch das der Anfang und das Ende mit 2 Beinpaaren ausgestattet sind, kann der Bahnhof auch von beiden Seiten her aufgebaut werden. Dies spart auch später auf jedem Aufbau Zeit und ist auch beim Bau der Module vorteilhaft.

Nun kann der Bahnhof aufgebaut werden. In der Länge passt er so gerade in die Werkstatt. So kann er aber nur zur Kontrolle aller Passbuchsen aufegstellt werden, man kann sich kaum noch drehen.

Als nächstes werden die 30mm PU Hartschaumplatten eingepasst, das geht flott, nur die Oberflächentopografie muß noch übertragen werden, die entsprechenden Teile ausgesägt oder beschnitten werden, bevor sie endgültig eingeklebt werden.

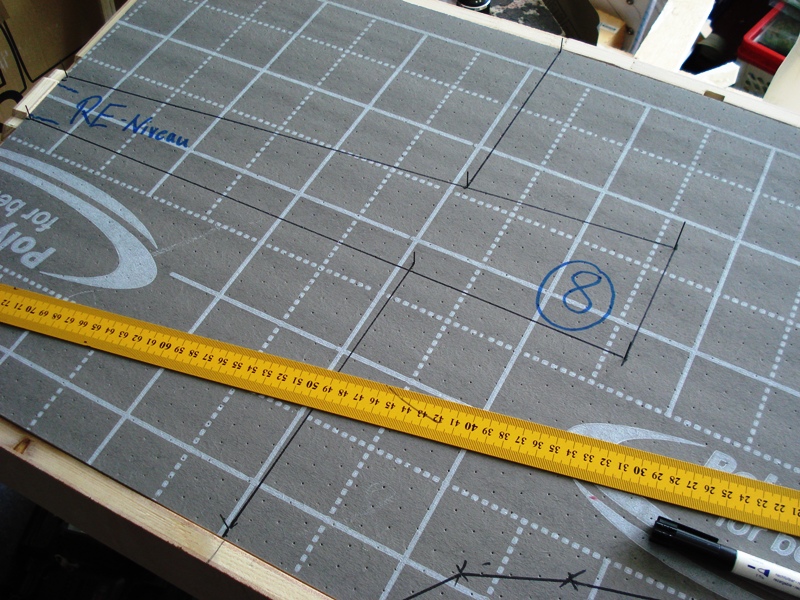

Zum Übertragen der Oberflächentopografie auf die Grundplatte werden die Zeichnungen auf das das Modul gelegt und der Verlauf der Höhenlinien mit Stecknadeln ohne Kopf in die Grundplatte eingesteckt.

Nun wird die Zeichnung vorsichtig nach oben abgezogen, ohne dabei die Nadeln aus der Grundplatte zu entfernen. Nun stecken die Nadeln enlang der Höhenlinie in der Grundplatte.

Mit einem langen Lineal wird nun entlang der Nadeln die Höhenlinien auf die Grundplatte gezeichnet. Entlang dieser Linien werden nun die Platten beschnitten.

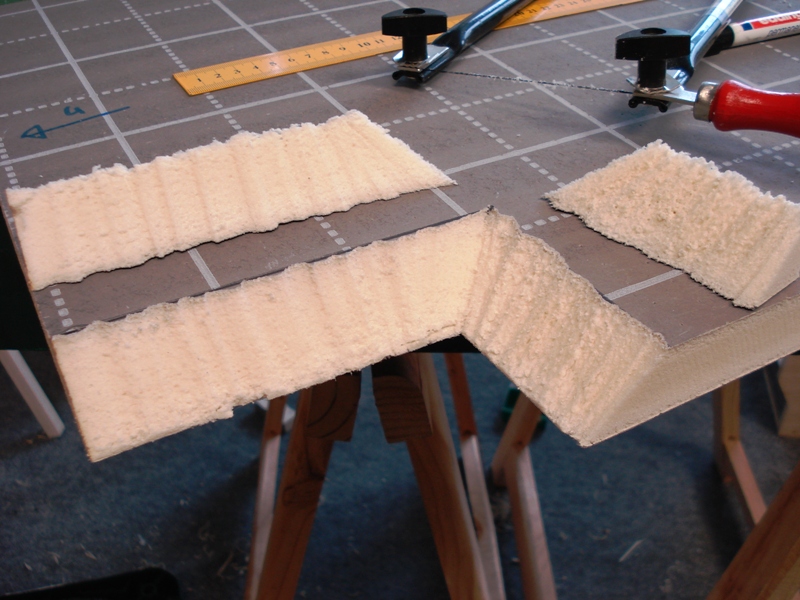

Mit der kleinen Pendelhubsäge von Proxon lassen sich die 30mm PU-Hartschaumplatten gut zuschneiden. Der erste Schnitt folgt der unteren Höhenlinie, der späteren Zufahrtstrasse. Der lange Streifen vorne stellt später die Zufahrtstrasse dar.

Nach dem Einkleben der Gundplatte wird das Niveau der unteren Zufahrtsstrasse mit der oberen Höhenlinie, dem späteren Bahnhofsbereich, gerade abgepasst.

Im Bereich der Stecktaschen ist das Strassenniveau zu niederig, hier liegen die Gundplatte auf und stehen oberhalb des Moduls.

Das Problem in Nahanufnahme.

Die Grundplatte wird in diesem Bereich innen ausgenommen, geradesoviel das die Beintasche hinein passt.

Die Grundplatte passt nun exakt auf die Stecktasche.

Mit Konstruktionskleber wird die Grundplatte und die Stecktasche zusammengefügt.

Der Konstruktionskleber muß nur den kleinen Spalt zwischen Grundplatte und Stecktasche füllen, also wird er vorher gleichmäßig verteilt.

Grundplatte und Stecktasche zusammen gefügt, überquellender Konstruktionskleber wird flächig verteilt.

So sieht das nun von innen aus.

Die restlichen Teile sind unkomplizierter. Sie müssen nur der Innenkontur der Module angepasst und mit Konstruktionskleber eingebaut werden.

Einige Ecken sind beim Vorbild künstlich und gerade angelegt.

Diese wurden mit der Laubsäge gleich passend schräg ausgesägt.

Das geht erstaunlich einfach, unten entlang der harten Beschichtung, oben entlang der Höhenlinie.

Fertig, noch ist die Oberfläche sägerauh.

Die gröbsten Wellen werden mit dem Abbrechklingenmesser egalisiert.

Die Oberfläche im Anschluß mit dem Schwingschleifer geglättet.

Auch die lange Ecke wird so hergestellt. Die beinen kleinen Abschnitte werden zuerst mit dem Modulrahmen verklebt, die eigentliche Grundplatte erst zwei Tage später, wenn der Konstuktionskleber ausgehärtet ist.

Durch den schrägen Schnitt haben die kleinen Abschnitte eine breite klebefläche zur Grundplatte. Beides zusammen wird mit Konstuktionskleber und dem Modulrahmen verbunden.

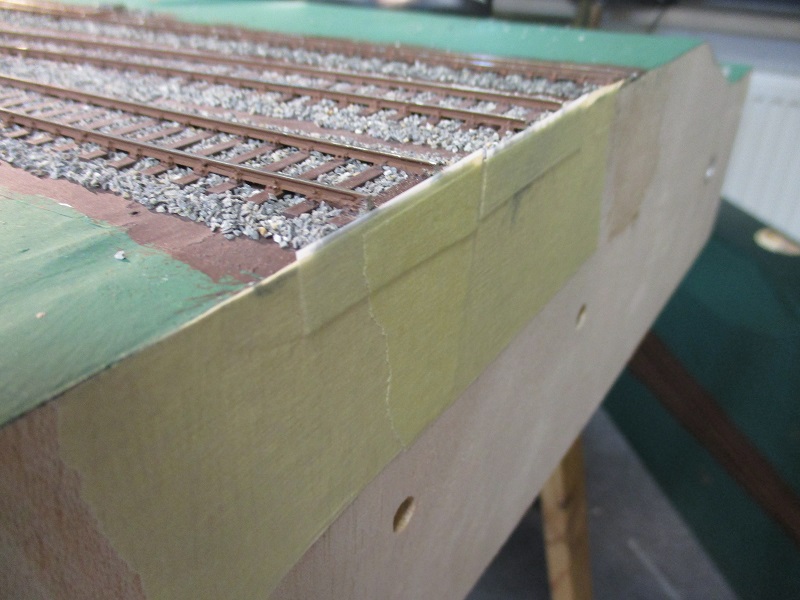

Die komplizierteste Grundplatte ist die regelspurige Einfahrt in den Bahnhof. Das Regelspurgleis liegt hier auf einer Korkbettung die bis zur Modulmitte durchläuft. Hier befindet sich auch die erste Weiche. Das umliegende Gelände fällt von der Modulmitte her bis auf das Niveau des regelspurigen Flachprofiles ab.

Diese Konturen werden mit Drahtstiften auf die Grundplatte übertragen.

Diese Konturen werden entlang der Drahtstifte auf die Grundplatte aufgezeichnet.

Die Lage der Weiche ist mitten im Geländeknick und auf dem Übergang der späteren Korkbettung zum Modul.

Zum Bahnhof hin lauft die Strasse aus dem Modul heraus.

Die Grundplatte in Einzelteile zerlegt.

Auch hier wurde im Vorfeld das kleine Strasseneck vorher eingeklebt. Die Schräge verläuft hier nicht gerade und wird im Anschluß ausgearbeitet.

Die Grundplatte in den Modulrahmen geklebt.

Mit dem Messer wird nun die Schräge vorgeschnitten und verschliffen. Für solche Freiformflächen der einzig gangbare Weg.

Die Grundplatten sind nun alle eingeklebt, Zeit die Module wieder einmal am Stück aufzustellen.

Sind die Grundplatten eingeklebt und getrocknet werden deren Oberflächen mit einem Überzug aus Zeitungspapier versehen. Dieses verstärkt zum einen die Verklebung zum Rahmen hin, und ergibt ein sehr gut streichbare Oberfläche.

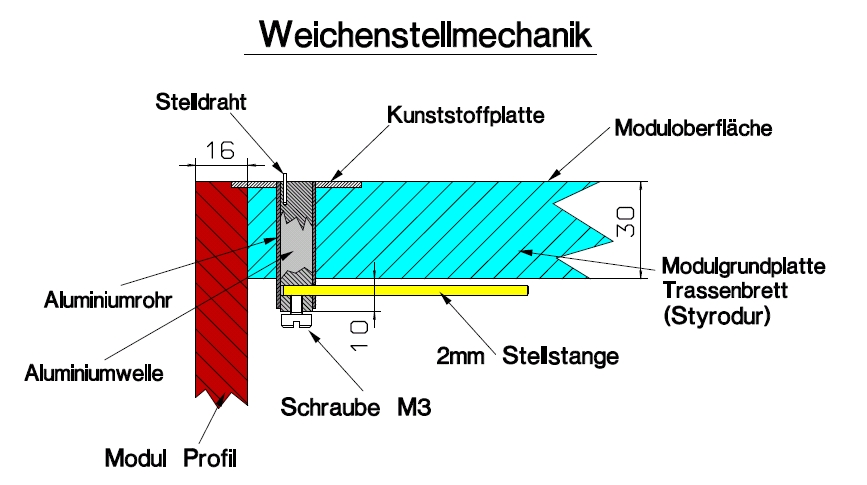

Die bei den Jagsstalbahn Modulen häufig anzutreffenden Drehantriebe sollen natürlich auch im Bhf Möckmühl verwendet werden. Diese ragen allerdings recht weit nach unten aus der Grundplatte heraus, was normalerweise kein Problem darstellt.

Im Bahnhof liegen aber einige Weichen kurz vor dem Modultrand, ein nach unter ragender Drehantrieb wäre hier der Befestigungsschraube der Modulverbindung im Weg. Hier muß ein flacherer Drehantrieb eingebaut werden.

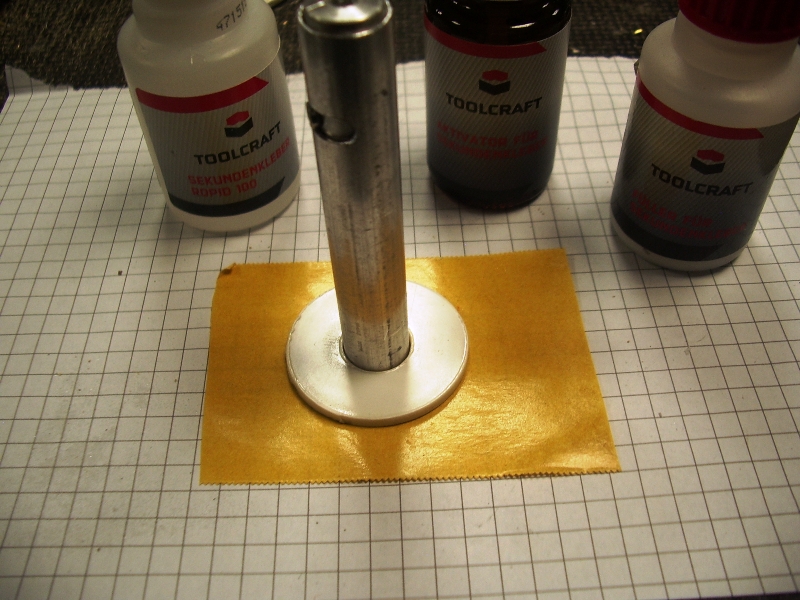

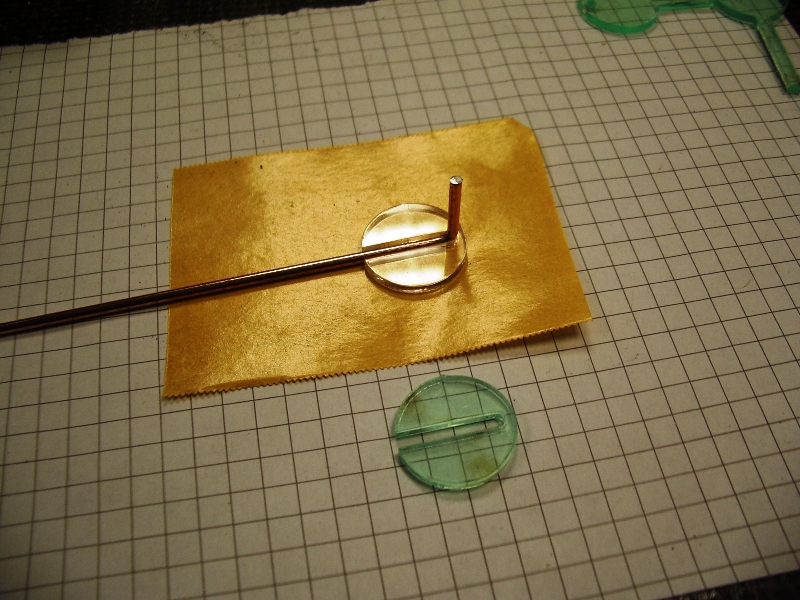

Damit die Drehantriebe besser unter die Weichen geklebt werden können bekommen sie aus Auflage eine Kunststoffscheibe. Diese wurde aus 1,5mm PS Platten ausgelasert. Der Außendurchmesser ist einen Millimeter kleiner, 34mm, als der Durchmesser eines vorhandenen 35mm Forstner Bohrers, mit dem einen Vertiefung in die Grundplatte des Moduls gebohrt wird.

Zum Verkleben werden die Drehantriebe auf einem klebstoffrestenten Untrgrund, hier die Trennfolie eines doppelseitigen Teppichklebebbandes. Zum Kleben kommt dünnflüssiger Sekundenkleber, Aktivator und Füllstoff für Sekundenkleber zum Einsatz.

Nach dem Verkleben wird in den noch flüssigen Sekundenkleber der Füllstoff eingerieselt. Wie bei einem Verbundwerkstoff bildet dieser eine feste Einheit mit dem Sekundenkleber und erhöht dessen Festigkeit enorm.

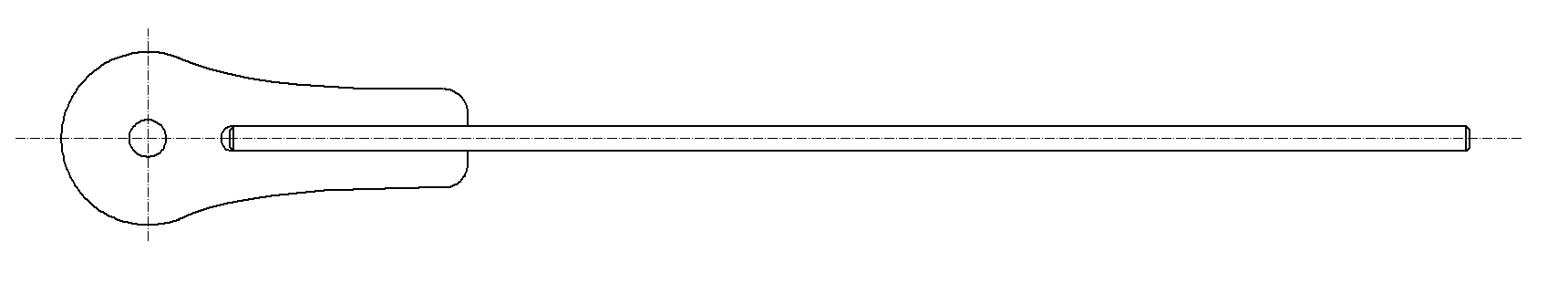

Was noch fehlt ist eine flache Lösung für den Stellhebel des Drehantriebes. Hier soll eine Kuppelplatte zum einen den 2mm Stelldraht aufnehmen und auch die Anbindung zum Drehantrieb sicherstellen.

Eine einfache, ausgelaserte Platte in die der 2mm Draht eingeklebt wird scheint hier ein Weg zu sein.

Die Kuppelplatte als Einzelteil. Als Material wird 2mm Acrylglas verwendet.

Der Stelldraht ist ein verkupferter 2mm Schweissdraht oder ein 2mm Vollmessingdraht, je 100mm lang.

Auf eine rund 200mm x 300mm große 2mm Acrylglasplatte passen 128 Kuppelplatten, mehr als wir in den nächsten Jahren verbauen können. Diese Platte wird demnächst hergestellt.....

Bislang habe ich die Weichenstellhebel aus PU Harz in Silikonformen abgegossen Für den Bahnhof Möckmühl mit seinen 14 Weichen, Regel- und Schmalspur zusammen, brauchen wir 28 Hebel. Jeden Tag einen gießen bedeutet Arbeit für einen Monat und ständig das Gepansche mit den Chemikalien. Nicht schön.

Diese Hebel haben auch nur eine Länge für rund 100mm hohe Seitenwände.

Auch unter dem Modul ist so viel Platz, auf der Regelspurseite ist der Einbau mal kein Problem.

Allerdings ist auf der Schmalspurseite die Strasse abgesenkt, somit reduziert sich die Modulhöhe der Seitenwand. Ein langer Weichenstellhebel würde hier kaum mehr Material stehen lassen. Also wird hier ein neuer Hebel benötigt der kleiner ist und sich schneller herstellen läßt.

Somit ergibt sich auch ein kleinerer, seitlicher Ausschnitt für den Stellhebel.

Für beide Versionen des Hebels wird nun das Gewicht auf einen Durchmesser von 20mm verringert, der Hebel ist nun in der "langer" Version 50mm und in der "kurzen" Version 40mm lang.

Die Wahl fällt hierbei auf eine Konstruktion aus ausgelasertem Plattenmaterial. Hierfür sind für einen Hebel jeweils drei Teile nötig:

Diese drei Teile werden dann mit einem abgewinkelten Stahldraht verklebt, der die eigentliche Kraft zum Drehwelle überträgt.

Die Teile sind recht klein und werden auf der Platte recht dicht aneinander liegen. Damit sie beim lasern nicht am Ende lose in der Maschine liegen, und wohlmöglich durch das Wabenrost in das Innere der selben fallen, habe ich jedes Teil anstelle der geschlossenen Kontur mit einem Halteanker ausgestattet. Ein unscheinbares, aber ungemein praktisches Detail.

Dieser Halteanker ist gerademal 0,5mm lang, abzuglich der Breite des Laserstrahls verbeiben hier nur wenige 1/10mm Material, genug um das Bauteil zu halten und dennoch leicht und ohne Werkzeug aus dem Plattenrahmen herauszubrechen.

Nun werden von diese Weichenhebelteile auf einer ~400mm x 300mm großen Platte plaziert. In einem Laserdurchgang entstehen also Bauteile für 90 Weichenhebel.

Von der Platte mit den Einzelteilen habe ich blöderweise kein Bild gemacht. Das Herauslösen aller Teile ging sehr schnell und der restliche Rahmen ließ sich schön klein bröseln. Dies waren dann die ersten Teile die zu einem Weichenstellhebel verklebt werden sollen.

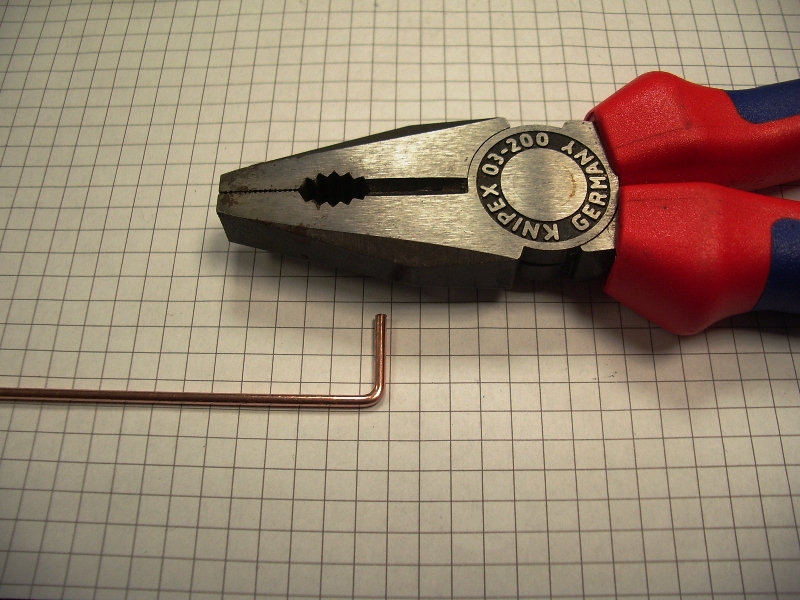

Aus einem verkupferten 2mm Schweißdraht entsteht der eigentliche Stellhebel. Hierfür wird mit der Kombizange ein 10mm langes Ende um 90° abgewinkelt. Dies ist später der Griff des Hebels.

Die Montage erfolgt von hinten nach vorn. Erst den Stahldraht auf eine Klebstoffunempfindliche Auflage, hier das Trennpapier eines Teppichklebeband Streifens, gelegt und das hintere Gewicht darauf gelegt. Der Draht liegt in der dafür vorgesehen Aussparung.

Nun wir das Mittelteil auf den Draht gefädelt und mit dem Draht und hinterem Gewicht ausgerichtet.

Als letztes wird das vordere Gewicht aufgesteckt und mit den anderen Bauteilen ausgerichtet.

Mit dünnflüssigem Sekundenkleber, Aktivator und Füllstoff für Sekundenkleber werden die Bauteile miteinander verbunden und die Lücken zwischen Draht und Hebel gefüllt.

Die so montierten Hebel werden dann mit schwarzem "Rallylack" aus der Sprühdose lackiert. Hierfür habe ich sie einfach in einen Streifen Hartschaum gesteckt. So kann man ohne viel Aufwand 10 Hebel am Stück lackieren.

Die weiße Seite für die Grundstellung wird mit der Hand aufgepinselt. Hierfür muß man natürlich die Hebel schon ihren Weichen zuordnen und wissen wie die Grundstellung der Weiche ist. Eine Besonderheit im Bahnhof Möckmühl sind die unterschiedlich hohen Hebel. Auf der schmalspurigen Seite des Bhf ist das Gelände abgesenkt und so kein Plazu für die langen Hebel. Hierfür haben wir spezielle kurze Hebel hergestellt. Das bringt nun mit sich das wir die Grundstellung kennen müssen. Wären beide gleich lang wäre die egal, dann wäre immer einer links und rechts "weiß".

Die Taschen der Weichenstellhebel werden in zwei unterschiedlichen Farben ausgemalt.

Um später im Betrieb einfacher die Weichenantreibe der Schmalspur von der Regelspur zu unterscheiden sind die Taschen der Schmalspur lichtgrau, RAL 7035, ausgelegt, die der Regelspur in ockerbraun, RAL 8001.

Die ausgemalten Taschen sind sehr gut zu unterscheiden. Dennoch sind die Farben nicht sonderlich aufdringlich.

Wie man Weichen baut ist im Bereich "Technik/Weichenbau" bereits beschrieben. Franz hat die Weichen schon gleich passend für den Bhf Möckmühl gebaut. So braucht nun nur noch der Drehantreib montiert werden und dann können sie auf den Modulen verlegt werden.

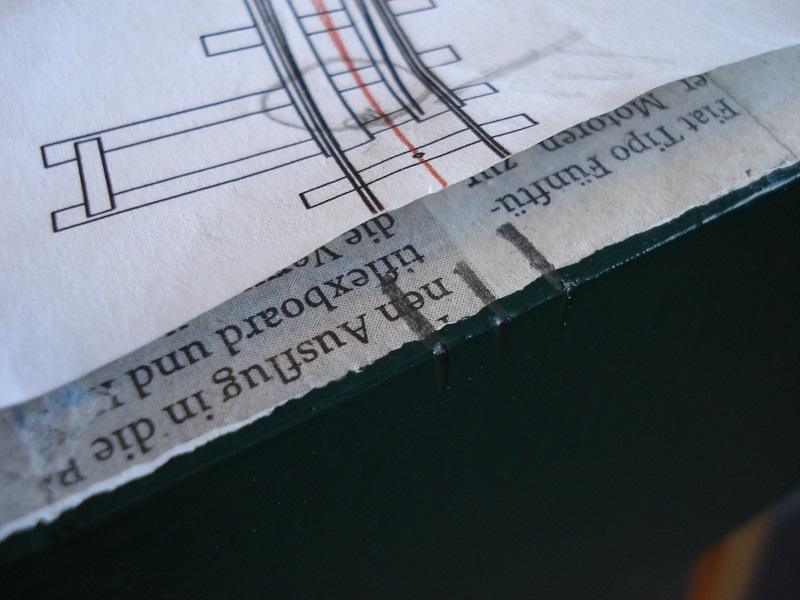

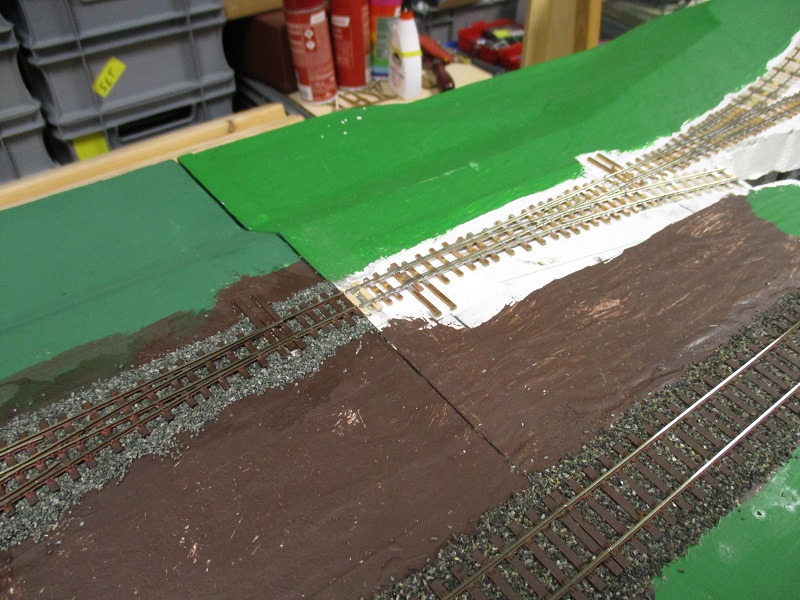

Vorher wird die 1:1 Zeichnung des Bahnhofes auf die einzelnen Module geklebt. So ist die Lage von Gleisen und Weichen sehr einfach zu finden.

Natürlich braucht man nicht die ganze Zeichnung auf das Modul geklebt werden, die Gleislage reicht völlig. Hierfür ist jeweils der Anfang und Ende der Gleise auf das Modul zu übertragen. Hierfür reicht ein einfacher Bleistift.

Die Gleislage wird ausgeschnitten und deren Ränder mit einem Bleistift auf das Modul übertragen. So ist der Bereich definiert der nun mit leicht verdünntem Weißleim einzustreichen ist.

Nun wird der Papierstreifen mit der Gleislage an den Markierungen auf dem Modul ausgerichtet und aufgeklebt. Hierbei ist darauf zu achten recht zügig zu arbeiten, da das Papier schnell durchweicht und dann schwer zu korrigieren ist. Wenn man zügig arbeitet ist es aber kein Problem. Ein einfaches andrücken und ausstreichen von Luftblasen ist hier schon der letzte Arbeitsschritt.

Der Papierstreifen trocknet leider nicht ganz faltenfrei auf. Es bleiben immer hochstehende "Knitterfalten" auf die man natürlich so keine Schwellen verlegen kann. Besonders schlimm sind vorherige Knickstellen in der Zeichnung. Durch den Weißleim sind diese allerdings sehr hart.

Mit einem Elektroschleifer werden die Knitterfalten einfach verschliffen. Dies geht sehr schnell, denn die Knitterfalten stellen keinen großen Widerstand beim Schleifen dar. Hinterher ist die Oberfläche völlig glatt.

Die Oberfläche ist völlig eben, aber die Zeichung darauf auch etwas mitgenommen. Letztlich ist das zum verlegen der Gleise aber nicht wichtig, die Lage jeder einzelnen Schwelle ist nach wie vor erkennbar.

Nun werden die Gleise verlegt, bei durchgehenden Gleisen kein Problem, auf Möckmühl liegen viele Weichen unpraktisch am Rand. Aber auch das ist kein großes Problem.

Es sind alles keine Normübergänge, hier liegen die Gleise nur in wenigen Fällen 90° zur Modulkante. Auch das unterscheidet diese individuellen Schnittstellen erheblich vom normalen Gleisbau.

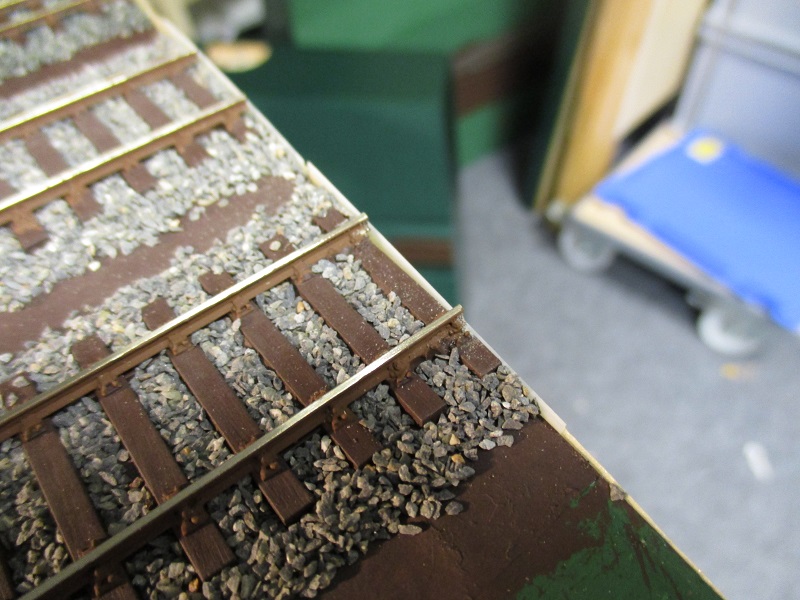

Wie beim normalen Gleisbau werden aber auch hier die Übergänge auf die Köpfe von Messingschrauben gelötet.

Mit 1,5mm vorgebohrt werden die Messingschrauben eingedreht. Die Tiefe wird durch auflegen der Weiche und anlegen eines Anschlagwinkels in der Höhe kontrolliert. Hier muss alles passen wenn der Betreib später reibungslos laufen soll.

Ein bisschen Gefummel und messen, dann passt das schon mal ganz gut. Nur verlöten kann man die Weiche noch nicht da fehlt ja noch der Antrieb.

Auf die runde Kunststoffscheibe wird die Weiche nicht direkt geklebt. Eine Lage Papier dazwischen sorgt dafür das der Drehantrieb maximal abgedeckt ist, so kann ihn weder Leim noch Farbe später verkleben.

Der Drehantrieb wird nun auf der Weiche ausgerichtet und die korrekte Paosition auf der Weiche markiert, das erleichtert das Ausrichten beim Aufkleben erheblich.

Das Aufkleben erfolgt mit Weißleim. Weil der Weißleim zum Trocknen seine Zeit braucht werden Weiche und Drehantrieb mit kleinen Kraftklemmen fixiert.

Hier nun das Ganze von der anderen Seite.

Der nächste Schritt ist es das Bohrloch für den Drehantrieb zu markieren. Ich habe die Weiche mit Drehantreib vermessen, den Mittelpunkt des Drehantriebes errechnet und kenne so den Anstand vom Modulrand.

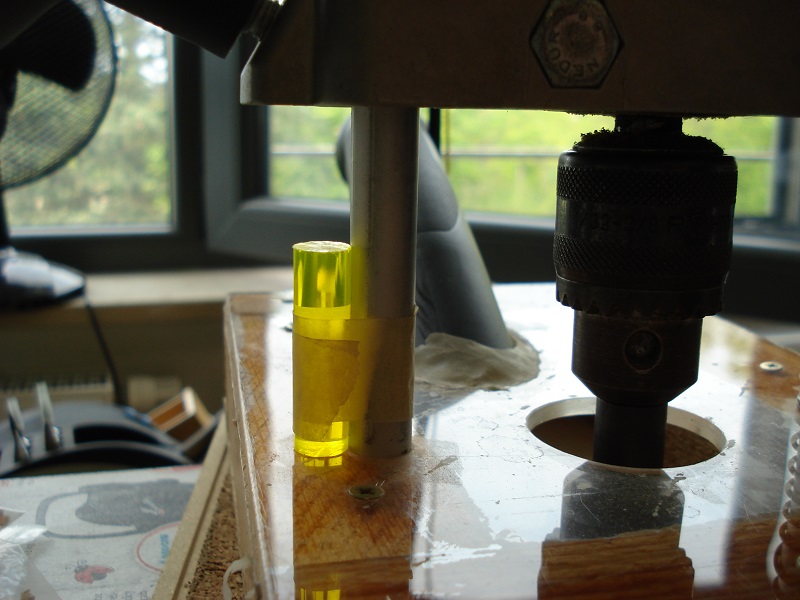

Zum Fräsen der Drehtellerauflage mit dem Forstnerbohrer muß zuerst die Tiefe am Bohrständer eingestellt werden. Dies habe ich mit einem mechanischen Anschlag aus Kunststoffrundmaterial realisiert (gelb) der einfach mit Klabeband am Bohrständer befestigt wird.

Um zu Überprüfen das die Tiefe am Bohrständer eingestellt ist, habe ich eine Testbohrung mit dem Forstnerbohrer in ein Restebrett gemacht.

Jetzt wird es ernst. Die 4mm Acrylgasplatten Abschnitte dienen als Abstandshalter. Ansonsten würde der Bohrständer auf den Schraubenköpfen aufsetzen und die Bohrung schief. Später sorgen die Platten für Abstand zu den bereits verlegten Weichen.

Durch die Plexiglasscheibe des Bohrständers kann die Spitze des Forstnerbohrer genau auf das Zentrum der Bohrung ausgerichtet werden. Dennoch muß diese Bohrung vorsichtig gemacht werden, Schäden sind nun nur noch schwierig zu reparieren.

Fertig gebohrt, die Ränder sind ein wenig fransig vom umliegenden Papier, aber das stört nicht weiter.

Hier kann man erkennen wie nah diese Fräsung am Modulrand liegt. In der Mitte der Module ist die gleiche Arbeit viel einfacher zu machen.

Nun wird mit einer Drehtellerauflage geprüft ob die Fräsung tief genug ist, hier passt es gut.

Mit der selben Bohrvorrichtung wird nun auch noch das 12mm Loch für den Drehantrieb durch die Stydorurplatte gebohrt.

Zur Kontrolle wird nun die Weiche samt Drehantrieb eingesteckt. Die Weiche passt, die Schienen leigen wo sie sollen und die Weiche liegt genau so auf dem Modul wie sie laut Plan soll.

Zusammen mit dem Aufkleben werden auch die Schienen auf die Schraubenköpfe gelötet. So passt alles spannungsfrei zusammen und kann auch nicht mehr verrutschen.

Wenn die Weiche getrocknet ist werden die Schwellen geklebt. Kleine Fehler in der Lage der Weiche ließen sich so auch noch korrigieren, das war aber nicht nötig. Wie schon in "Technik/Gleisbau" beschrieben ist jede 4te Schwelle aus Pertinax zum auflöten der Schiene, die drei dazwischen sind aus gleich dickem Balsaholz.

Die Schwellen liegen, nun können die Schienen aufgelötet werden. Den normalen Gleisbau wollen wir an dieser Stelle nicht weiter ausführen, das findet sich im Bereich "Technik/Gleisbau".

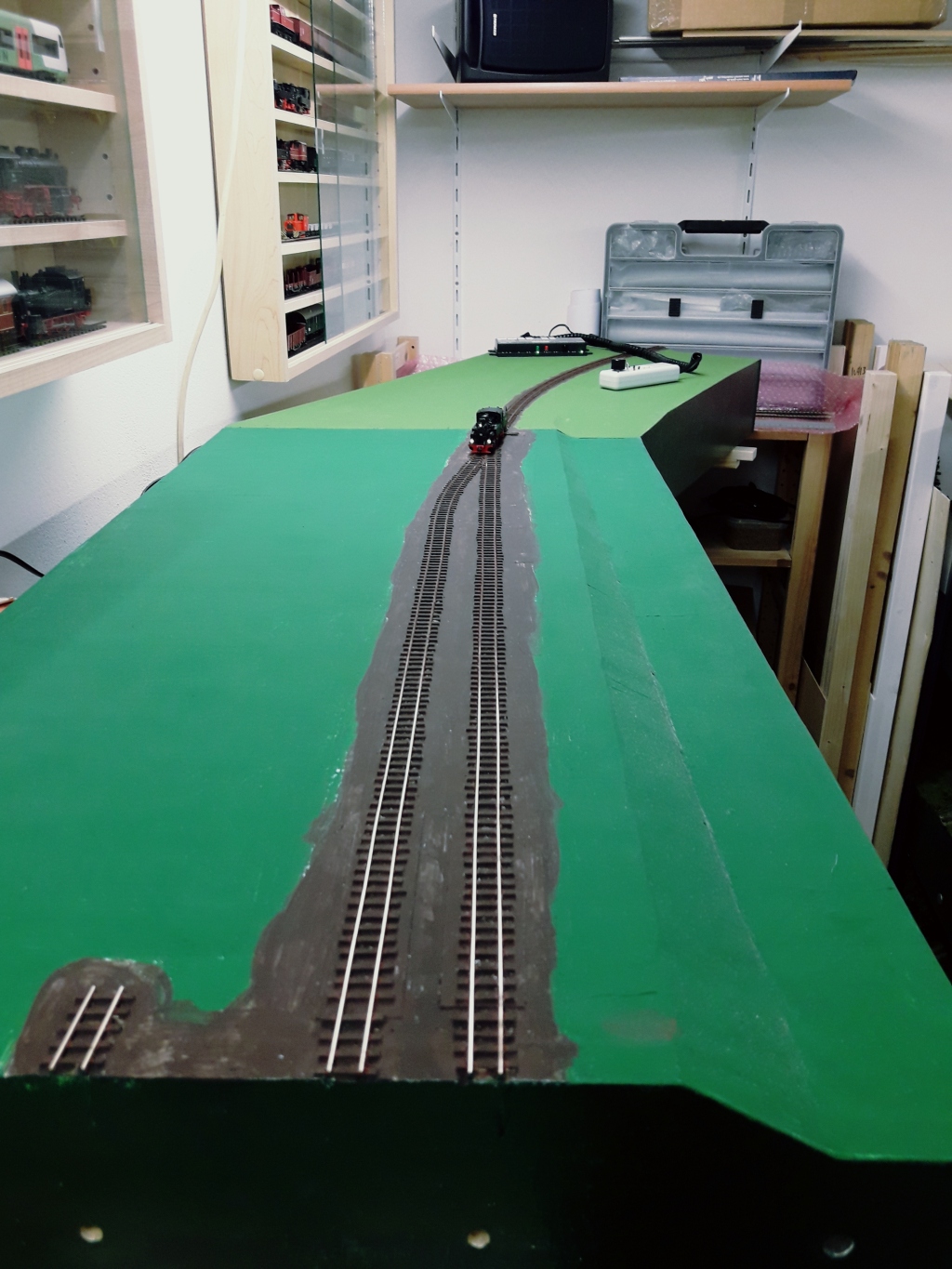

Natürlich dürfen die Probefahrten nicht fehlen.....

...wobei die Lok noch geschoben werden muß. Aber der erste P-Zug steht schon in Möckmühl!

Es folgen nun die Elektrik, Schienenägel und Farbe. Aber ein paar Besonderheiten hibt es im Bhf Möckmühl auch schon zu sehen, das von Franz wirklich hervorragend verlegte 4 Schienengleis. Hier sieht man links unser Selbstbaugleis und rechts daneben das regelspurige Gleis von Weinert "Mein Gleis". Hinten ist der Vierschienenabschnitt zu erkennen.

Hier nun der Vierschienenabschnitt im Detail, die Kleineinsen vom Weinertgleis sind komplett erhalten geblieben und die Keineinsen der Schmalspur auch. Das Profil der Regelspur ist hier 0,3mm höher als die Schmalspur.

Auch werden bereits abschnittsweise Probefahrten durchgeführt um Elektrik und Weichen zu testen. Hier die schmalspurige Ausfahrt in Richtung Dörzbach die von Lok 152 (Veigt) befahren wird. Die Elektrik und Weichenantriebe montiert Anton im Bhf Möckmühl.

Nun werden die Schienen rostrot gestrichen.

Etwas mühsam, wirkt aber hinterher sehr gut.

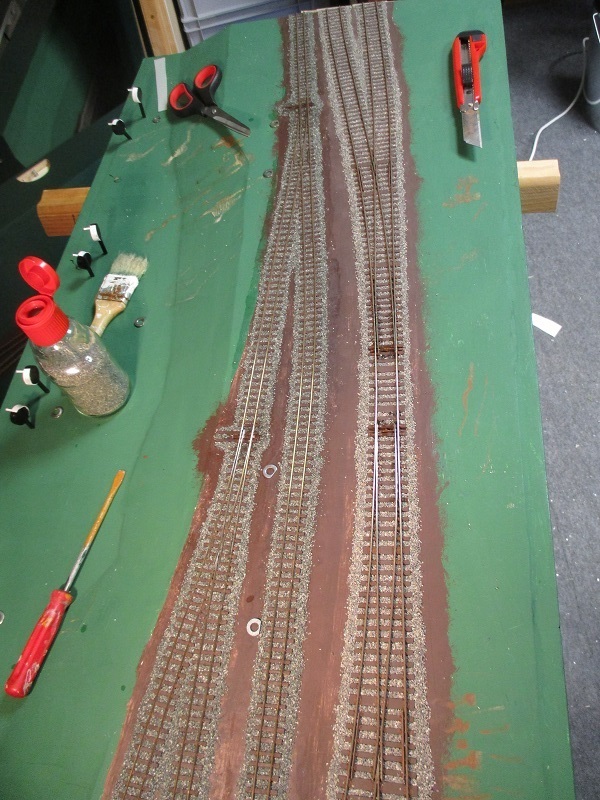

Nach der Farbe wird es Zeit für den Schotter. Für die Schmalspur verwenden wir einen Schotter "Mobalit" vom mbc-wilderkaiser mit einer Körnung von 0,4~0,7mm.

Für die Regelspur verwenden wir den Schotter "Diabas" von Frank-Martin Schmidt mit einer Körnung von 0,8~1,0mm.

Der Schotter für die Schmalspur, links, und für die Regelspur, rechts. Auch der Farbton ist leicht unterschiedlich, das wird sich auf den Modulen gut machen.

Zum Schottern selber werden die kleinen Steinchen in eine alte Kondensmilchflasche gefüllt, links im Bild, so lassen sie sich gut im Gleis verteilen. Damit der Klebstoff dann zwischen die Steinchen gelangt werden sie mit einer Zerstäuberflasche mit Prilwasser befeuchtet, in Bildmitte. Zum verkleben verwende ich Tiefgrung aus dem Baumarkt, rechts im Bild. Für die bessere Verarbeitung in einer Applikatorflasche.

Damit die Weichen beim Einschottern nicht verkleben und dannach nicht mehr zu bewegen sind, schmiere ich die beweglichen Teile mit einem Öl auf Wollfettbasis ein. Dies wird als "Fluid Film Liquid A" auch als Korrosionsschutz in Wassertanks verwendet, ist ungiftig und frei von Säuren.

Das dicke Öl wird nun vorsichtig an allen beweglichen Stellen der Weiche aufgetragen. Durch Bewegen der Weiche verteilt sich das Öl auf den vom Klebstoff frei zu haltenden Bereichen. Von selbst fließt es nur sehr langsam, was uns Zeit läßt sen Schotter trocken zu verteilen.

Das Schottern selbst ist für Regelspur und Schmalspur gleich. Zuerst wird der Schottern mit Hilfe einer alte Kondensmilchflasche im Gleis verteilt.

Mit der Kondensmilchflasche kann man die Menge des Schotters bequem regeln.

Damit am Rand nichts herunterfällt habe ich dort einen schmalen Kunststoffsteifen mit einem Klebeband befestigt.

Außen sieht man das Klebeband für den schmalen Kunststoffsteifen besser.

Nach dem Aufschütten aus der Flasche sieht das natürlich noch nicht so prickeln aus, das kann so nicht bleiben.

Mit dem Pinsel wird nun der Schotter gleichmäßig verteilt.

Nun kann man das ganze Modul in einem Stück trocken einschottern und verkleben, oder Gleis für Gleis. Ich habe mich dazu entschieden Gleis für Gleis vorzugehen. Die Schmalspurgleise auf dem Bild sind bereits geschottert und verklebt, der Schotter der Regelspur ist zu diesem Zeitpunkt noch lose.

Mit dem Prilwasser aus der Zerstäuberflasche wird nun der Schotter befeuchtet. Das Prilwasser dient hierbei der Oberflächenentspannung und erleichtert es dem Tiefgrund zwischen die Steinchen zu sickern. Es reicht eine leichtes Befeuchten, der Schotter schollte auf keinen Fall im Prilwasser "schwimmen".

Der Tiefgrund ist eine bereits oberflächenentspannte Flüssigkeit und würde auch ohne die Prilwasser Zugabe in den Schotter einsickern, mit dem Prilwasser geht es aber deutlich schneller. Dies läßt sich im Schotterbett auch gut verfolgen, was auf dem Bild nicht ganz so gut zu erkennen ist. Wichtig dabei: Den Tiefgrund von der Seite zuführen, nicht von oben auftropfen. Das Auftropfen schlägt in den Schotter schwer zu entfernende Krater, seitlich zugeführt passiert das nicht.

Mit dem Tiefgrund braucht man nicht sparsam sein, er sollte deutlich zwischen dem Schotter hervortreten. So ist sichergestellt das die Steinchen untereinander, mit dem Gleis und dem Modul verklebt werden.

Zu Schluß braucht der Bahnhof MÖCKMÜHL noch ein Bahnhofsschild.

Wegen des besseren Transportes stecken wir die Bahnhofsschilder auf einen am Modul befestigten Stab. Daher ist das Schild ein Kasten mit einem Schlitz in der Mitte zur Aufnahme des Stabes. Auf einen Zuschnitt aus weißer Hartfaserplatte, 12cm x 40cm, wird diser Kasten aus Leistenabschnitten 10mm x 10mm gebildet. Damit diese bei Aufkleben nicht verrutschen werden sie mit Leimklemmen gehalten.

Einige Leisten müssen eingepasst werden und können erst montiert werden nachdem die ersten Leisten getrocknet sind.

Zum Schluß wird eine weitere weiße Hartfaserplatte aufgeklebt, der Aufsteckkasten für das Bahnhofsschild ist fertig.

Ein schwarz/weiß Ausdruck auf selbstklebendem Papier ergibt den Namenszug, ein Überzug aus transparenter Klebefolie macht das Schild unempfindlicher beim Transport.

Bis hierhin war immer nur vom Bau die Rede. Vor dem ersten Einsatz des Bhf Möckmühl auf der Schmalspur Session 2017 des EMFS wollten wir unbedingt die Technik testen um ggf. auftretende Fehler noch beheben zu können. Dafür haben wir in der Werkstatt alles zur Seite geschoben und Möckmühl aufgebaut. Ansicht von der Schmalspurseite.

Mit seinen 8m Länge passt er geradeso in die Werkstatt. Aber viel Platz drumherum bleibt nicht. Hier mal die Ansicht von der Regelspurseite.

Ganz fertig sind die Gleisanlagen zu diesem Zeitpunkt noch nicht. Einige Gleise sind bereits fertig geschottert, andere nicht einmal gestrichen. Für den Funktionstest ist das ersteinmal nicht wichtig.

Bei einigen Metern fehlt nur noch der Schotter.

Die Tests haben wir im Bereich der Regelspur begonnen. Als Testlok fungierte V36 413 von Lenz. Gefahren wurde mit einer Zentrale DR 5000 von Digikeijs. Hierbei wurden alle Gleise und Weichen befahren.

Im Schmalspurbereich diente die Lok 152 als Testlok.

Dabei haben wir auch die Möglichkeit der Zentrale DR5000 getestet die Lok mit einem Android Handy zu steuern.

Das lief aber noch nicht sehr stabil, so das wir die weiteren Tests mit einem normalen Fred gemacht haben.

Nun wurde es ernst, der erste Einsatz des Bahnhofes, genau 2 Jahre nach dem Beginn der Planungen, auf einem Treffen, der Schmalspur-Session 2017 des EMFS in Bonn-Oberkassel. Hier noch beim Aufbau im Vorraum der eigentlichen Halle während des Aufbaues.

Der erste Personenzug in Möckmühl war der Schülerzug, bestehend aus VT303 und die Personenwagen M-D 01 und M-D 402.

Schwerpunkt in Möckmühl ist natürlich der Güterverkehr, und da das aufbocken von Regelspurwagen für den Rübenverkehr und auch Stückgut.

Auch die geätzten Rollböcke von Klaus waren in Möckmühl erstmalig im Einsatz.

Der erste Einsatz von Möckmühl war, von ein paar kleineren Anpassungen am Gleis, sehr erfolgreich. Im Anschluß an die Schmalspur-Session haben wir ihn zu Alexander transportiert der den Anfang der Ausgestaltung übernehmen wird, schließlich ist dies ein Gemeinschaftprojekt.